- •Раздел 3: Производственно-коммерческая деятельность организации.

- •3.4. Планирование хозяйственной деятельности предприятия

- •3.4Л. Значение, сущность и принципы планирования

- •3.4.4. Производственная мощность предприятия и методика ее определения

- •Тема 1. Производственная программа предприятия

- •Тема 2. Производственная мощность

- •Тема 9. Продвижение товара

Тема 2. Производственная мощность

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Расчет производственной мощности любого производственного подразделения во многом определяется типом производства:

Массовое производство (номенклатура выпускаемой продукции исчисляется одним изделием или несколькими единицами) - расчет ведется по отдельным рабочим местам, предметно-замкнутым участкам, поточным линиям (по закрепленным за ними деталям и узлам);

Серийное производство и единичное производство (на каждом рабочем месте обрабатывается большое число наименований деталей) - производятся объемные расчеты, т.е. расчеты по загрузке и пропускной способности оборудования и производственных площадей.

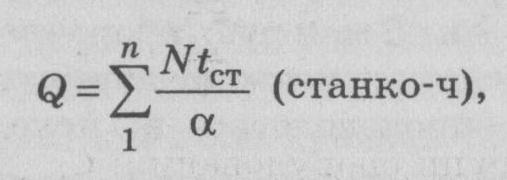

Загрузку оборудования рассчитывают по технологическим группам оборудования:

где N - программа изделий, обрабатываемых на данном оборудовании в плановом периоде, шт.;

tCT - станкоемкость изготовления 1 изделия, станко-ч; а -средний коэффициент выполнения норм; п - число наименований изделий.

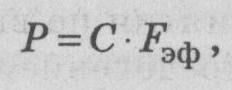

Пропускная способность оборудования определяется по формуле

где С - количество однотипного оборудования;

Fэф -эффективный фонд времени работы единицы оборудования в плановом периоде, ч.

Эффективный фонд времени работы оборудования зависит от принятого режима работы:

где D - число рабочих дней в плановом периоде;

s

- сменность

работы оборудования; q

-средняя

длительность смены, ч;

-

планируемые потери времени в работе

оборудования в связи с ремонтом, %

(для механического оборудования

-

планируемые потери времени в работе

оборудования в связи с ремонтом, %

(для механического оборудования

= 3 - 5 %).

= 3 - 5 %).

Коэффициент загрузки по группам оборудования определяется по формуле

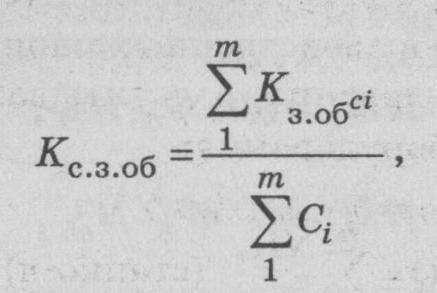

Средний коэффициент загрузки оборудования по участку (цеху) определяется по формуле

где т - число групп оборудования; Ci - число станков в группе.

При Кз.об = 1 оборудование используется полностью, при Кз.об > 1 оборудование перегружено, при Кз.об < 1 -недогружено. Для каждого типа производства существует своя нормативная загрузка оборудования. В среднем нормативная загрузка может быть принята в пределах 80 %.

При наличии узких мест или при избыточной пропускной способности разрабатываются организационно-технические мероприятия по выравниванию загрузки оборудования (перераспределение закрепленных за оборудованием деталей, приобретение дополнительного оборудования и т. п).

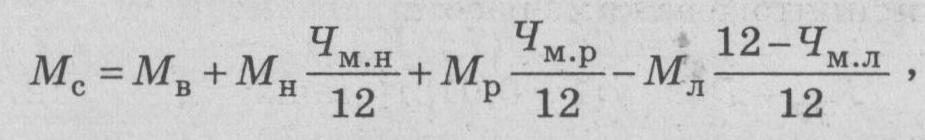

Различают мощность входную (Мв) - на начало года,

выходную и среднегодовую. Среднегодовая мощность (Мс) рассчитывается по формуле

где Мн и Мр - мощность, вводимая за счет нового строительства и реконструкции производства; Мл - мощность, ликвидируемая в течение года; Чм.н и Чм.р - число месяцев работы вводимой мощности в течение года за счет нового строительства и реконструкции производства; Чм.л - число

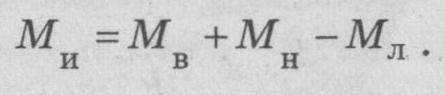

месяцев с момента ликвидации мощности до конца года. Выходная мощность (Ми) определяется по формуле

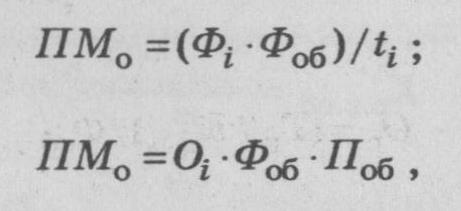

Величина мощности отдельных групп оборудования при обработке одного изделия или комплекта (ПМ0) исчисляется следующим образом:

где Oi - количество единиц i-гo оборудования;

-

полезный фонд времени работы станка

в год, ч; - производительность

оборудования в единицу времени;

-

полезный фонд времени работы станка

в год, ч; - производительность

оборудования в единицу времени;

-прогрессивная трудоемкость изделия.

-прогрессивная трудоемкость изделия.

Прогрессивная

трудоемкость выясняется

путем деления нормативной трудоемкости

( )

на прогрессивный процент выполнения

норм выработки

)

на прогрессивный процент выполнения

норм выработки

)

)

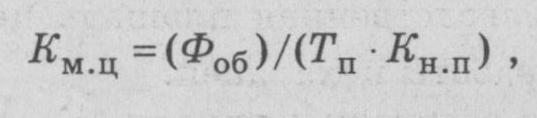

При

изготовлении деталей или узлов для

различных изделий мощность участков и

цехов выражается коэффициентом

через отношение годового фонда времени

работы оборудования к прогрессивной

трудоемкости годовой производственной

программы:

через отношение годового фонда времени

работы оборудования к прогрессивной

трудоемкости годовой производственной

программы:

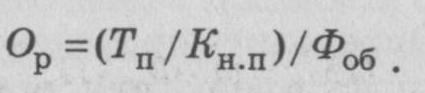

где Тп - трудоемкость годовой программы выпуска продукции, нормо-ч.

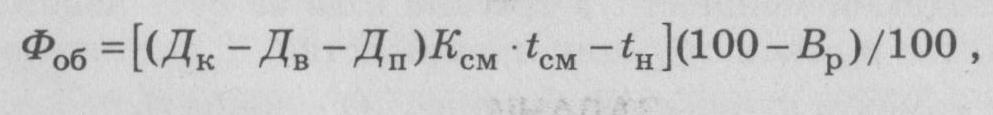

Полезный фонд времени работы единицы оборудования в год (Ф0д) можно узнать по формуле

где Дк, Дв, Дп - количество дней в году: календарных, выходных, праздничных; Ксм - коэффициент сменности работы оборудования; tсм - длительность смены, ч; tн - количество нерабочих часов в предпраздничные дни; Вр -время на ремонт оборудования, % .

Расчетное количество станков (Ор) устанавливается по формуле

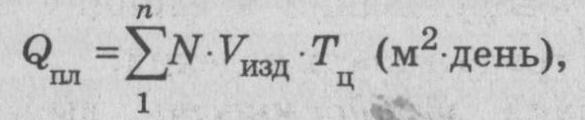

Плановая загрузка производственной площади (Qпл) определяется по формуле

где

N

-

число собираемых или формуемых изделий

по программе, шт.;

производственная

площадь, необходимая для сборки или

формовки одного изделия,

производственная

площадь, необходимая для сборки или

формовки одного изделия,

; Тц

- длительность производственного цикла

изготовления изделия,дней.

; Тц

- длительность производственного цикла

изготовления изделия,дней.

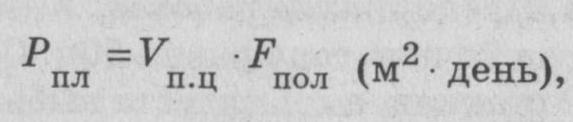

Пропускная способность площади (Рпл) определяется по формуле

где Vп.ц - производственная площадь цеха, м2; Fпол -полезный фонд работы цеха, дней.

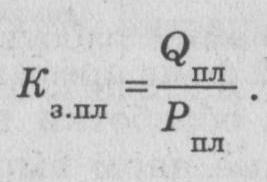

Коэффициент загрузки площади (Кз.пл) определяется по формуле

ЗАДАЧИ

Задача 2.2.1. Определить величину производственной мощности цеха и степень ее использования, если известно, что в цехе работают 40 станков; годовой выпуск продукции 115 500 изделий; режим работы - двухсменный; продолжительность смены 8 ч; число рабочих дней в году 258; регламентированные простои оборудования 4 % режимного фонда времени; норма времени на обработку одного изделия 1,2 ч.

Задача 2.2.2. Определить производственную мощность и фактический выпуск продукции, если известно, что количество одноименных станков в цехе равно 30; норма времени на обработку единицы продукции 0,6 ч; режим работы - двухсменный; продолжительность смены 8 ч; регламентированные простои оборудования 3 % режимного фонда времени; коэффициент использования производственной мощности 0,82; число рабочих дней в году 255.

Задача 2.2.3. На участке цеха работают 20 станков. Норма времени на обработку одного изделия 0,5 ч; режим работы - двухсменный; продолжительность смены 8 ч; число нерабочих дней в году 107; регламентированные простои оборудования 3 % режимного фонда времени; коэффициент использования станков 0,85.

Определить производственную мощность участка и размер выпуска продукции.

Задача 2.2.4. Предприятие работает в две смены, количество станков на начало года равно 500. С 1 апреля установлено еще 60 станков, а с 1 августа выбыло 50 станков. Число рабочих дней в году 260; плановые простои на ремонт станков 5 %; производительность одного станка 4 изделия в час; план выпуска продукции 7500 изделий.

Рассчитать производственную мощность предприятия и коэффициент ее загрузки.

Задача 2.2.5. На участке установлено 10 токарных станков. Эффективный фонд времени работы станка в год 4015 ч; трудоемкость обработки комплекта деталей на станке 4 ч; выполнение норм выработки передовиками 110 %.

Рассчитать мощность оборудования.

Задача 2.2.6. Выявить мощность предметно-специализированного участка механического цеха по следующим данным: на участке установлено 20 единиц оборудования.

Годовой фонд времени работы станка - 4015 ч; прогрессивный уровень выполнения норм выработки 106 %; технически обоснованная норма времени на обработку детали 0,5 ч.

Задача 2.2.7. Рассчитать мощность фанерного цеха по таким исходным данным. В цехе установлено 4 клеильных пресса; производительность каждого 2,5 м3 фанеры в час. В году 260 рабочих дней. Цех работает в три смены по 8 ч каждая. Потери времени на ремонт оборудования 3 %.

Задача 2.2.8. Определить производительность и коэффициент загрузки станка по следующим исходным данным. В году 260 рабочих дней. Режим работы - двухсменный. Продолжительность смены 8 ч. Потери времени на ремонт станка 3 % . Годовой план изготовления деталей на станке 700 шт.; трудоемкость детали 6 нормо-ч. Коэффициент выполнения норм выработки 1,2.

Задача 2.2.9. На участке механического цеха машиностроительного завода установлено 6 групп металлорежущих станков, на которых обрабатываются детали 01, 02, 03, 04 и 05. Предприятие работает в две смены по 8 ч каждая. В году 52 воскресных дня, субботних - 46, праздничных - 9; потери времени на ремонт оборудования 3 % от номинального фонда. Данные о количестве станков и трудоемкости деталей даны в табл.2.2.1.

Таблица 2.2.1

Исходные данные к задаче 2.2.9

|

Станки |

Количество станков |

Трудоемкость деталей, мин |

||||

|

|

|

01 |

02 |

03 |

04 |

05 |

|

Токарные |

12 |

10 |

20 |

15 |

18 |

25 |

|

Расточные |

6 |

8 |

7 |

9 |

10 |

6 |

|

Сверлильные |

5 |

4 |

6 |

3 |

5 |

4 |

|

Фрезерные |

5 |

5 |

3 |

8 |

10 |

12 |

|

Строгальные |

3 |

2 |

3 |

4 |

2 |

4 |

|

Шлифовальные |

2 |

4 |

3 |

2 |

5 |

3 |

На основании приведенных данных рассчитать объем изготовления деталей при наиболее полном использовании оборудования, т. е. найти максимум целевой функции. При решении рекомендуется использовать симплексный метод.

Задача 2.2.10. Площадь сборочного цеха, в котором собирают изделия А, Б и В, составляет 300 м2. Цех работает в две смены по 8 ч каждая. Воскресных дней в году 52, субботних - 46, праздничных - 8, потери времени на ремонт оборудования 3 %. Объем производства и площадь собираемых изделий даны в табл.2.2.2.

Таблица 2.2.2

Исходные данные к задаче 2.2.10

|

Изделия |

Площадь изделия, м2 |

Объем производства по вариантам, м2 |

|||||

|

I |

И |

III |

IV |

V |

VI |

||

|

А |

2,5 |

200 |

205 |

210 |

215 |

220 |

225 |

|

Б |

3 |

100 |

105 |

115 |

110 |

105 |

100 |

|

В |

1 |

300 |

150 |

155 |

160 |

165 |

140 |

Определить коэффициент использования производственной площади цеха.

Задачи 2.2.11. Рассчитать годовую мощность обжиговой вращательной печи на основании следующих исходных данных: вес загружаемого сырья 60 т; выход клинкера 80 %; продолжительность обжига 18 ч. Печь работает в непрерывном режиме; плановые потери времени на ремонт 240 ч в год.