- •II. Физико – химические методы

- •Метод восстановления.

- •Б) Технология восстановления оксидов железа твердым углеродом и его оксидом

- •Металлотермическое восстановление

- •Электролиз

- •Факторы, влияющие на вид осадка

- •Электролиз водных растворов

- •Электролиз расплава солей

- •Карбонильный метод

- •Испарение - конденсация металлов

- •Получение порошкового волокна

Факторы, влияющие на вид осадка

1. Концентрация ионов выделяемого металла

Первичные центры кристаллизации. Для образования рыхлого осадка нужна пониженная концентрация ионов металла в электролите.

2. Плотность тока

Плотность тока связывает силу тока с суммарной рабочей поверхностью катодов (катодная плотность тока iк ) или анодов (анодная плотность iа)

i = I/S

i – плотность тока, А/м2

I - сила тока на ванне, А

S – суммарная поверхность (рабочая) катодов, м2

Плотность тока в электролизере должна быть оптимальной и не превышать предельно допустимую. При большей плотности – разряжается больше ионов, т.е. на катоде создается больше первичных центров кристаллизации. Однако при высокой плотности тока напряжение на ванне высоко, что приводит к выделению на катоде побочных элементов и снижает выход по току. С повышением плотности тока получают мелкозернистые осадки на катоде.

3. Температура электролита.

С повышением Т электролита выход по току снижается, т.к. возрастают химическое взаимодействие катодного осадка с солевой фазой и потери на испарение благодаря уносу растворенных металлов циркулирующим электролитом. Чрезмерное снижение температуры также недопустимо, поскольку повышает вязкость электролита и механические потери металла. Электролиз водных растворов ведут при Т=60 °С.

4. Другие факторы

Расстояние между электродами (электросопротивление электролита в ванне увеличивается, а сила тока падает, в результате чего уменьшается катодная плотность тока и порошок получается более крупным) , кислотность электролита (определяет концентрацию в нем ионов водорода. При её повышении на катоде происходит бурное выделение водорода, что способствует разрыхлению порошка, но существенно уменьшает выход по току) и наличие в нем посторонних ионов (восстанавливаясь на катоде, некоторые из них приводят к загрязнению выделяемого металла и уменьшают выход по току), скорость циркуляции электролита и др.

Электролиз водных растворов

Способ применяют для получения Cu, Ag, Fe, Ni, Co, Sn.

Ni, Zn, Co образуют равномерные плотные мелкозернистые осадки независимо от природы электролита. Ag, Cd растут в виде отдельных сильно разветвляющихся кристаллов при электролизе простых солей, из раствора цианистых солей они выделяются в виде ровного гладкого слоя. На качество осадков влияют также плотность тока, концентрация и способ перемешивания электролита.

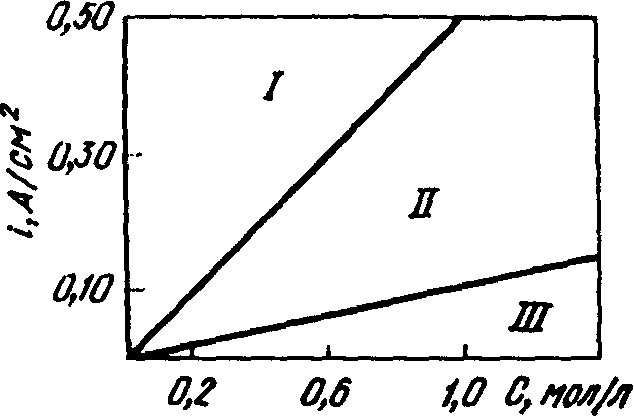

Размер частиц порошков уменьшается с повышением плотности тока. Экспериментальные зависимости между плотностью тока и концентрацией катионов выделяемого металла представлены на рисунке.

1 – область рыхлых осадков;

2 – переходная зона;

3 – область плотных осадков.

Если концентрация повышается в пределах значений, соответствующих рыхлым осадкам, то в связи с увеличением роста кристаллов они получаются более крупными. Повышение температуры электролита вызывает повышение концентрации ионов у катода (возрастает подвижность ионов), что способствует получению плотных осадков.

Медный порошок.

Получают из раствора сернокислой меди. Он имеет высокую чистоту и регулируемую дисперсность. Исходные материалы: анодная медь. медный купорос и серная кислота. В электролите содержатся катионы Cu2+, H+, и анионы OH- , SO42-.

Выделение порошка проводят на медных катодах пластинчатого или стержневого типа. Анодов в ванне на один больше, чем катодов. Ванны соединены в электрической цепи последовательно, а электроды в них – параллельно. Порошок с катодов снимают скребками через 60-120 мин работы. Пассивацию анодов устраняют наличием ионов хлора (0,5-4 г/л), поступающих с водой, содержащей Na Cl или HCl. В процессе электролиза прикатодное пространство обедняется катионами меди и обогащается ионами SO42- ; прианодное – наоборот. Это компенсируется переносом катионов и анионов, а также системой непрерывной замкнутой циркуляции, при которой за 1 час происходит десятикратный обмен электролита. В электролит переходят и анодные примеси – никель. железо, мышьяк, сурьма. Накапливаясь в электролите, они загрязняют его, поэтому периодически часть электролита нужно заменять.

Порошок, очищенный с электродов, выгружают каждые 1,5-2,0 ч при помощи гидровакуумной системы и промываю горячей водой. После промывки порошок стабилизируют, промывают, обезвоживают и сушат. Высушивание осуществляют в вакуумном аппарате при 110 °С 10-12 ч. Затем порошок измельчают в мельницах непрерывного действия, работающих в замкнутом цикле с рассевом на фракции.

Стабилизация

предназначена для обработки поверхности

порошка, которая защищает его от

окисления. Стабилизацию осуществляют

раствором хозяйственного мыла.

Концентрация этого раствора 400 г/![]() воды.

воды.

В качестве электролита применяют раствор медного купороса – CuSO4· 5H2O. Расход электроэнергии 2500-3800 кВт·ч/т

Катодная

плотность тока i

составляет 1300-1600 А/![]() .

.

ПМС – порошок медный стабилизированный.

ПМЭ – порошок медный электролитический.

напряжение на ванне 1,3-1,7 В

Размер получаемых порошков до 45 мкм.

Получение Ag порошка: Получают электролизом раствора азотнокислого Ag.

Катод

– Al, анод – прокатанное

серебро. Температура электролита –35-40

°С. Плотность тока – 1400-1500 А/![]() ,

напряжение на ванне 2-2,8 В. ПС – порошок

серебренный (чистота 99,9% Ag).

,

напряжение на ванне 2-2,8 В. ПС – порошок

серебренный (чистота 99,9% Ag).