- •Омский государственный университет путей сообщения

- •Технология конструкционных материалов

- •Часть 1

- •Классификация и конструкция токарных резцов

- •1.1. Краткие теоретические сведения

- •1.1.1. Классификация токарных резцов

- •1.1.2. Движения в процессе резания и поверхности обработки

- •1.1.3. Элементы конструкции резца

- •1.1.4. Геометрические параметры резца (гост 25762-83)

- •1.1.5. Влияние геометрических параметров резца на процесс резания

- •1.2. Порядок выполнения работы и содержание отчета

- •1.3. Контрольные вопросы

- •2.1. Краткие теоретические сведения

- •2.1.1. Сверла

- •2.1.2. Зенкеры

- •2.1.3. Развертки

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •2.4. Контрольные вопросы

- •3.1. Краткие теоретические сведения

- •3.2. Конструкция и геометрия фрез

- •3.3. Порядок выполнения работы

- •3.4. Содержание отчета

- •3.5. Контрольные вопросы

- •Библиографический список:

2.1. Краткие теоретические сведения

2.1.1. Сверла

Сверла предназначены для получения отверстий в сплошном материале, рассверливания просверленных отверстий и надсверливания углублений, они обеспечивают получение поверхности 11-го и 12-го квалитетов точности и значения ее шероховатости Rz от 20 до 80 мкм.

Различают следующие типы сверл (см. рис. 2.1):

-

спиральные (или винтовые) цельные, составные с твердосплавными режущими пластинами с прямыми, наклонными и винтовыми стружечными канавками (см. рис. 2.1, а, б, в), являются самыми распространенными;

-

перовые или плоские (рис. 2.1, г), являются простыми по конструкции, жесткими и в основном используются для обработки дерева, пластмасс и мягких цветных металлов и сплавов;

-

кольцевые (рис. 2.1, д) для сверления отверстий диаметром более 80 мм;

-

центровочные (см. рис. 2.1, е) для получения центровых отверстий;

-

для глубокого сверления (пушечные, ружейные, шнековые и др.) (см. рис. 2.1, ж).

|

|

|

|

а |

д |

|

|

|

|

б |

е |

|

|

|

|

в |

ж |

|

|

|

|

г |

|

Рис. 2.1. Типы сверл

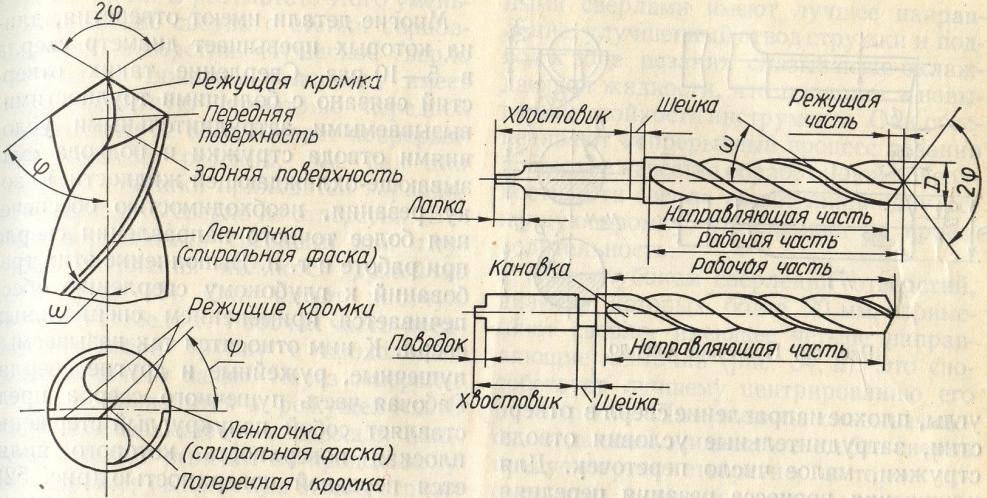

Спиральное сверло (см. рис. 2.2) состоит из рабочей части, включающей режущую и направляющую части, шейки и хвостовика с лапкой. Хвостовики сверл малого диаметра изготавливаются цилиндрическими. Лапка у сверл с коническим хвостовиком (конус Морзе) предназначена для извлечения его из отверстия шпинделя и предотвращения проворота сверла. Шейка служит для выхода шлифовального круга при шлифовании ленточек сверла.

Рис. 2.2. Элементы конструкции спирального сверла

Э

лементы

движений в процессе резания при сверлении

представлены на рис. 2.3. Главным движением

резания Dг

при сверлении является вращательное

движение сверла, а движением подачи

Ds

– поступательное перемещение сверла

в направлении оси просверливаемого

отверстия (см. рис. 2.3, а).4

лементы

движений в процессе резания при сверлении

представлены на рис. 2.3. Главным движением

резания Dг

при сверлении является вращательное

движение сверла, а движением подачи

Ds

– поступательное перемещение сверла

в направлении оси просверливаемого

отверстия (см. рис. 2.3, а).4

а б

1 – направление скорости результирующего движения резания Ve; 2 – направление скорости главного движения резания V; 3 – рабочая плоскость Ps; 4 – рассматриваемая точка главной режущей кромки; 5 – направление скорости движения подачи Vs; – угол скорости резания между направлениями скорости главного движения резания V и результирующей скорости резания Vе; Dг – главное движение резания; Ds – движение подачи; a – толщина срезаемого слоя; b – ширина срезаемого слоя

Рис. 2.3. Движения в процессе сверления (а) и элементы срезаемого слоя (б)

Элементы рабочей

части сверла показаны на рисунках 2.2 и

2.4. Направляющая часть имеет две винтовые

канавки 1 для вывода стружки, которые

делят рабочую часть сверла на два зуба.

На поверхности 2 расположена ленточка

3, которая служит для направления сверла

при резании и уменьшения трения его о

стенки обрабатываемого отверстия. На

режущей части сверла располагаются

главные режущие кромки К,

которые непосредственно участвуют в

процессе резания, а также поперечная

режущая кромка Кп,

необходимая в начальный момент для

врезания инструмента в сплошной материал

заготовки. Передней поверхностью Aγ

зуба сверла является криволинейная

поверхность канавки, по которой сходит

стружка, главной задней поверхностью

Aα

– спинка зуба, а вспомогательной задней

поверхностью ![]() – поверхность ленточки.

– поверхность ленточки.

п

Ps

Ps

ψ

Pτ

Pτ

2φ

Pν

Pν

V ω

φ1

Aγ

Aα

Pn

Pn

Pν

Pν

К1

Psx

Psx

x

Ps α α β γ

Aα

Aγ

Psx

– Psx

Pτ

– Pτ + – + –

![]()

![]()

![]()

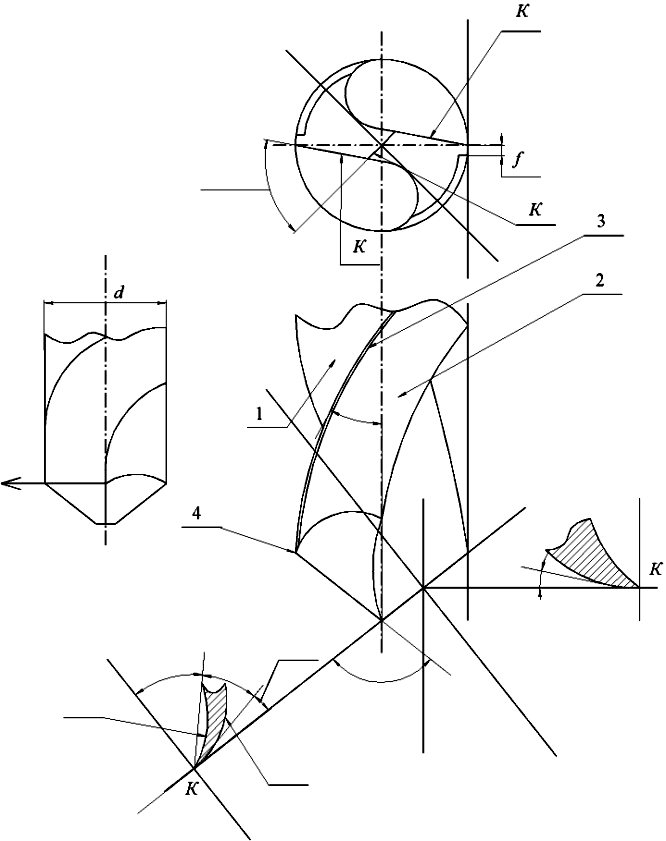

Рис. 2.4. Конструкция и геометрия рабочей части спирального сверла

Конструкция и геометрия зуба сверла принципиально не отличаются от конструкции и геометрии токарного резца (см. рис. 1.2). Пересечение главной К и вспомогательной К1 режущих кромок (см. рис. 2.4) образует вершину зуба 4.

Спиральное сверло имеет ряд конструктивных особенностей:

-

передняя поверхность лезвия Aγ является винтовой, поэтому передний угол γ, измеряемый в главной секущей плоскости Рτ между касательной к передней поверхности в рассматриваемой точке режущей кромки и основной плоскостью Рv, проведенной через эту точку, уменьшается от периферии к центру, а для поперечного лезвия Кп он имеет отрицательное значение. Угол γ определяет угол наклона винтовой канавки ω. Передний угол в любой точке х на режущей кромке может быть рассчитан по формуле:

|

tgγx = (dx /d) tgω/sin φ, |

(2.1) |

где ω – угол наклона винтовой канавки (см. рис. 2.2), измеряемый между осью сверла и касательной к винтовой линии по наружному диаметру d; принимается от 18° для мелких сверл до 30° для более крупных;

dx – диаметр сверла в точке х.

-

задний угол сверла α переменный, измеряемый в осевом сечении плоскостью Рsх, – угол между касательной к главной задней поверхности Aα сверла, проходящей через некоторую точку х, лежащую на главной режущей кромке К, и плоскостью, проведенной через эту точку перпендикулярно оси сверла. Сверло затачивается по главной задней поверхности таким образом, чтобы угол заострения β в каждой точке режущей кромки был примерно одинаковым, т. е. задний угол от периферии к центру увеличивается. В связи с этим принимаемый на периферии задний угол α = 6 – 8° доходит у оси сверла до 25°;

-

вспомогательная задняя поверхность лезвия

цилиндрическая (поверхность ленточки),

поэтому вспомогательный задний угол

α1

равен нулю;

цилиндрическая (поверхность ленточки),

поэтому вспомогательный задний угол

α1

равен нулю; -

главные задние поверхности зубьев при пересечении образуют поперечную режущую кромку Кп (см. рис. 2.4). Угол наклона поперечной режущей кромки ψ измеряется между проекциями поперечной и главной режущих кромок на плоскость, перпендикулярную оси сверла, при этом ψ = 50 – 55°;

-

вспомогательный угол в плане φ1 (см. рис. 2.4) обеспечивается за счет изготовления рабочей части сверла с обратной конусностью, т. е. сверла диаметром свыше 18 мм уменьшают по диаметру на 0,05 – 0,12 мм на каждые 100 мм длины рабочей части от поперечной режущей кромки к хвостовику. В результате этого уменьшается трение направляющей части сверла о стенки обработанного отверстия;

-

угол при вершине сверла 2φ оказывает большое влияние на процесс сверления и зависит от свойств обрабатываемого материала. Для стандартных сверл угол 2φ принимается равным 116 – 118°. Если сверла используются для обработки заготовок из твердых или хрупких материалов, то угол при вершине должен быть в пределах 130 – 140°, если они применяются для сверления мягких и вязких материалов или не жестко закрепленных листовых изделий – угол при вершине затачивается в пределах от 90 до 110°.