- •Общие указания

- •Классификация теплообменных аппаратов

- •Основные положения расчёта рекуперативных

- •3.1. Уравнение теплового баланса

- •3.2. Уравнение теплопередачи

- •Определение поверхности теплообмена

- •4.1. Тепловая нагрузка

- •4.2. Средний температурный напор

- •4.3. Коэффициент теплопередачи

- •4.4. Коэффициенты теплоотдачи

- •Вынужденное течение жидкости в трубах и каналах

- •Поперечное омывание одиночной трубы

- •Поперечное омывание пучков труб

- •Конденсация пара

- •4.4.5. Кипение теплоносителя

- •4.4.6. Теплоотдача при наличии излучения

- •5.2.2. Общая длина трубок, м

- •Содержание заданий и примеры расчётов

- •Задача 1

- •Задача 2

- •Задача 3

- •Задача 4

- •Задача 5

- •Общие указания………………………………………………………………........3

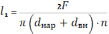

5.2.2. Общая длина трубок, м

(5.3)

(5.3)

5.2.3. Выбрав длину секции l, м, или число секций z, шт., определяют соответственно:

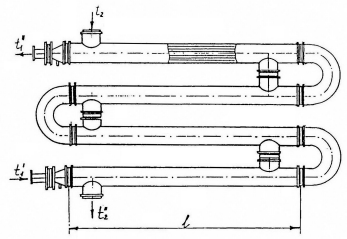

Рис. 5.2. Принципиальная схема кожухотрубчатого ТА

число секций

(5.4)

(5.4)

или длину секции

(5.5)

(5.5)

5.2.4. Для определения внутреннего диаметра внешней трубы (кожуха) D м, выбирают способ размещения труб в пучке (рис. 5.3), величину шага S (расстояние между осями соседних труб) и кольцевого зазора k между крайними трубками и корпусом.

Нормальным расположением считается размещение центров трубок по вершинам равносторонних треугольников (рис. 5.3, а) - ромбическое размещение. Размещение трубок может быть выполнено и по концентрическим окружностям (рис. 5.3, б), отстоящим одна от другой на величину шага между трубками. Следует иметь в виду, что при большом количестве трубок ромбическое размещение даёт возможность уменьшить размеры трубной доски.

Шаг трубок S обычно принимают (1,3...1,5)dнар, но не менее, чем dнар+0,006м. Кольцевой зазор k принимается конструктивно равным 0,006м и более.

Рис. 5.3. Схемы размещения труб на трубной доске:

а - по вершинам равносторонних треугольников (ромбическое размещение);

б - по концетрическим окружностям

Внутренний диаметр корпуса ТА, м

D=D'+ dнар+2k (5.6)

где D'-диаметр окружности, на которой размещается крайний ряд трубок, м.

Диаметр D', выраженный через шаг S, определяется по данным табл.5.1 в зависимости от количества трубок.

Таблица 5.1.

Данные для определения диаметра D' кожухотрубчатого теплообменника

|

D'/S |

Общее количество труб |

|

|

при ромбическом размещении п1 |

при размещении по концентрическим окружностям п2 |

|

|

2 |

7 |

7 |

|

4 |

19 |

19 |

|

6 |

37 |

37 |

|

8 |

61 |

62 |

|

10 |

91 |

93 |

|

12 |

127 |

130 |

|

14 |

187 |

173 |

|

16 |

241 |

223 |

|

18 |

301 |

279 |

|

20 |

367 |

341 |

|

22 |

439 |

410 |

|

24 |

517 |

485 |

|

26 |

613 |

566 |

|

28 |

721 |

653 |

|

30 |

823 |

747 |

|

32 |

931 |

847 |

|

34 |

1045 |

953 |

|

36 |

1165 |

1066 |

|

38 |

1306 |

1185 |

|

40 |

1459 |

1310 |

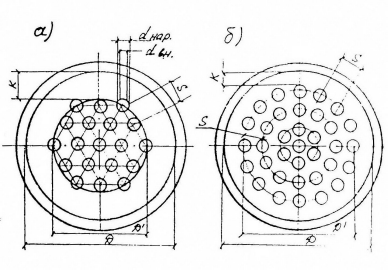

5.3. Воздухоподогреватель парового котла (рис 5.4)

5.3.1. Общее число труб в воздухоподогревателе, шт.

, шт (5.7)

где G1 - массовый расход теплоносителя (дымовых газов), кг/с; dвн - внутренний диаметр труб, м; ω1- скорость движения теплоносителя в трубах, м/с; ρ1,- плотность дымовых газов, кг/м3.

5.3.2. Высота труб в одном ходе ТА, м

(5.8)

где F- поверхность теплообмена, м2; Z -число ходов в аппарате, шт.

5.3.3. Площадь живого сечения для прохода воздуха, м2

(5.9)

(5.9)

где G2- массовый расход нагреваемого воздуха, кг/с; ω2- скорость движения воздуха, м/с; ρ2- плотность воздуха, кг/м3.

Рис. 5.4. Принципиальная схема воздухоподогревателя

5.3.4. Число труб, расположенных поперёк потока, шт.

(5.10)

(5.10)

где S1 - поперечный шаг труб, м; dнар - наружный диаметр труб, м.

5.3.5.Число рядов труб, расположенных вдоль потока, шт.

(5.11)

(5.11)

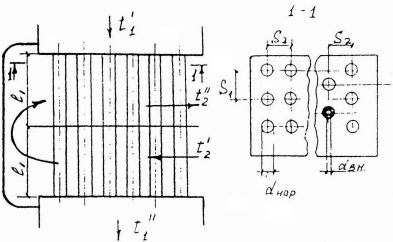

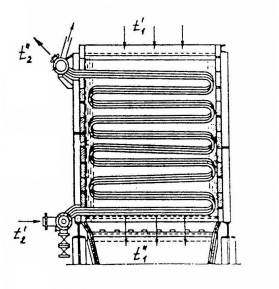

5.4. Водяной экономайзер парового котла (рис. 5.5)

5.4.1. Число параллельно включенных змеевиков в водяном экономайзере, шт.

, шт (5.12)

Рис. 5.5. Принципиальная схема экономайзера

где G2,- массовый расход питательной воды, кг/с; dвн - внутренний диаметр труб, м; ω2 - скорость движения воды в трубах, м/с; ρ2- плотность воды, кг/м3.

5.4.2. Длина отдельной секции (змеевика), м

(5.13)

(5.13)

где F - поверхность теплообмена, м2; dнар - наружный диаметр труб, м.

5.4.3. Площадь живого сечения для прохода дымовых газов, м2

(5.14)

(5.14)

где G1 - массовый расход дымовых газов, кг/с; ω1- скорость движения газов, м/с; ρ1 - плотность теплоносителя, кг/м3.

5.4.4. Ширина сечения газохода экономайзера, м

a=(n-1)S1+dнар (5.15)

где S1 - поперечный шаг труб, м.

5.4.5. Длина сечения газохода экономайзера, м

(5.16)

5.4.6. Количество рядов труб по высоте экономайзера, шт. /,

(5.17)

(5.17)

5.4.7. Высота экономайзера, м

h=(n1-1)S2+dнар (5.18)

где S1,- продольный шаг труб, м.

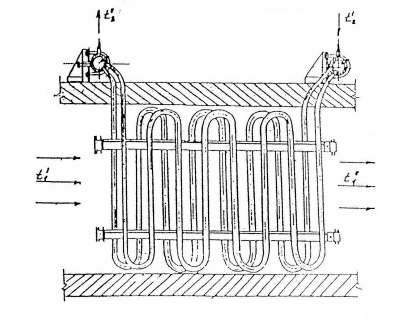

5.5. Паронарегреватель парового котла (рис. 5.6)

5.5.1. Число змеевиков (труб) в паронагревателе, шт.

, (5.19)

Рис. 5.6. Принципиальная схема змеевиков паронагревателя

где G2- массовый расход пара кг/с- dвн внутренний диаметр труб, м; ω2 скорость движения пара в трубах, ρ2 плотность пара, кг/м3.

5.5.2. Длина каждого змеевика, м

(5.20)

(5.20)

где F - поверхность теплообмена, м2; dнар - наружный диаметр труб, м.

Остальные размеры пароперегревателя определяются аналогично эконономайзеру по формулам (5.14)...(5.18).

-

ГИДРОМЕХАНИЧЕСКИЙ И РАСЧЕТ ТЕПЛООБМЕННЫХ

АППАРАТОВ

Целью расчёта является определение перепада давления теплоносителя ρ=ρ1-ρ2 на участке между входом и выходом из ТА.

Полный перепад давления, необходимый для движения теплоносителя через теплообменник, Па

ΔP=ΣΔPтр+ΣΔPм+ΣΔPус+ΣΔPс (6.1)

где ΔPт - сопротивление трения, Па; ΔPм - местное сопротивление. Па; ΔPус, - сопротивление ускорения потока, Па; ΔPс - сопротивление самотяги, Па.

Потери давления на преодоление сил трения при течении несжимаемой жидкости в каналах при безотрывном течении. Па

(6.2)

(6.2)

где ξ- коэффициент сопротивления трения; l- длина канала, м; d2 - эквивалентный (гидравлический) диаметр, м; ρ- плотность жидкости, кг/м3; ω - средняя скорость движения жидкости, м/с.

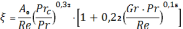

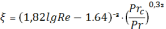

Коэффициент сопротивления трения определяется следующим образом:

при ламинарном стабилизированном режиме течения в изотермических условиях для гладких прямых каналов

(6.3)

(6.3)

где

A0=64 – для трубы;

А0=57 - для канала квадратного сечения;

А0= 96 - для канала кольцевого сечения;

при ламинарном неизотермическом течении потока

; (6.4)

; (6.4)

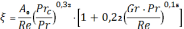

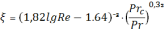

при турбулентном изотермическом течении

ξ=(1,82lgRe-1.64)-2 (6.5)

при турбулентном неизотермическом течении

(6.6)

(6.6)

при турбулентном течении с учетом шероховатости стенок трубы

(6.7)

(6.7)

где dвн- внутренний диаметр трубы, мм; Δ- эквивалентная абсолютная шероховатость стенок труб, мм (для бесшовных стальных новых труб Δ - 0,04 мм для сварных стальных новых труб Δ=0,05 мм; для умеренно заржавевших труб Δ=0,5 мм; для старых заржавевших труб Δ=1 мм; для чугунных труб, бывших в употреблении, Δ=2 мм; для очень старых труб Δ≤3 мм).

Местные гидравлические сопротивления определяются по формуле, Па

(6.8)

(6.8)

где ξ -коэффициент местного сопротивления, значения которого находят по справочникам или формулам

при повороте потока в колене на угол α

(6.9)

(6.9)

при внезапном расширении потока

(6.10)

(6.10)

где Р1ГР2- площади сечений канала до и после расширения, м2; при внезапном сужении потока принимается по табл. 6.1.

Таблица 6.

Коэффициент местного сопротивления ξ при внезапном сужении потока

|

|

0,01 |

0.1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1 |

|

ξ |

0,5 |

0,47 |

0,42 |

0,38 |

0,34 |

0,3 |

0,25 |

0,2 |

0,15 |

0,06 |

0 |

для шахматных пучков при

ξ=(4+6,6m)Re-0,28 (6.11)

для шахматных пучков при

ξ=(5,4+3,4m)Re-0,28 (6.12)

для коридорных пучков

(6.13)

(6.13)

где m - число рядов в пучке в направлении движения теплоносителя.

В формулах (6.11)...(6.13) скорость отнесена к узкому сечению пучка, а физические свойства - к средней температуре потока. Эти формулы справедливы при угле атаки ψ=90°. С уменьшением угла атаки сопротивление убывает, Па

ΔPψ=ΔPψ-90°-εΔP (6.14)

где εΔP - поправочный коэффициент, значения которого приведены в табл. 6.2.

Таблица 6.2

Поправочный коэффициент εΔP для трубных пучков

|

Ψ, град |

90 |

80 |

70 |

60 |

50 |

40 |

30 |

10 |

|

εΔP |

1 |

1 |

0,95 |

0,83 |

0,69 |

0,53 |

0,38 |

0,15 |

Сопротивление ускорения потока обусловлено ускорением потока вследствие изменения объёма теплоносителя при неизотермическом движении газа и постоянном сечении канала, Па

(6.15)

где ω1,ρ1,ω2, ρ2- скорость, м/с, и плотность газа, кг/м3, соответственно во входном и выходном сечениях потока.

В случае нагревания газа ΔРус>0 в случае охлаждения ΔРус<0. Для капельных жидкостей, ΔРус мало по сравнению с общим сопротивлением и его можно не учитывать.

Сопротивление самотяги, возникающее при сообщении ТА с окружающей средой. Па

ΔРс=±g(ρ0-ρ)h (6.16)

где h- расстояние по вертикали между входом и выходом теплоносителя, м; ρ0, ρ - средние плотности окружающей среды и теплоносителя, кг/м3.

Знак "+" в формуле (6.16) принимают при движении теплоносителя сверху вниз, "-" при движении снизу вверх. Если теплообменник изолирован от окружающей среды ΔРс=0.

Зная полное гидравлическое сопротивление ΔР согласно (6.1), определяется мощность, необходимая для перемещения жидкости через теплообменник, Вт

(6.17)

(6.17)

где V, G - соответственно объёмный, м3/с, и массовый, кг/с, расход жидкости; ρ- плотность жидкости, кг/м3; η - к. п. д. насоса или вентилятора, η=0,4... 0,6.