- •Введение

- •Термины, определения и стандарты

- •Техническое нормирование в механосборочном производстве

- •Элементы теории базирования

- •Основные понятия» термины и определения

- •Частные случаи и примеры базирования заготовок при механической обработке.

- •Разновидности баз.

- •Искусственные технологические базы и дополнительные опорные поверхности

- •Черновые технологические базы

- •Принцип единства (совмещения) баз

- •Принцип постоянства баз

- •Особенности использования технологических баз при обработке заготовок деталей машин

- •Основные сведения из теории размерных цепей

- •Назначение размерных цепей и задачи, решаемые с их помощью

- •Терминология и классификация размерных цепей

- •Методы и примеры расчетов размерных цепей

- •Решение пространственных размерных цепей

- •Качество машин и их элементов

- •Общие сведения о качестве изделий машиностроения

- •Качество деталей машин

- •Технологичность изделий

- •Общие сведения о технологичности и методах её оценки

- •Технологические требования к изделиям машиностроения

- •Технологические требования к деталям машин

- •Технологические требования к поверхностям деталей машин

- •Основные показатели технологичности заготовок деталей машин

- •Количественная оценка технологичности конструкции

- •Дополнительные показатели технологичности конструкции

- •Точность изготовления деталей

- •Погрешности механической обработки и способы достижения точности

- •Метод пробных ходов и промеров

- •Метод автоматического получения размеров на предварительно настроенном станке

- •Другие способы достижения точности обработки

- •Погрешности обработки, возникающие вследствие геометрических погрешностей станков

- •Погрешности, вызываемые неточностью и износом режущего инструмента

- •Погрешности обработки, связанные с деформациями технологической системы под действием сил резания

- •Понятие о жёсткости и податливости технологической системы

- •Методы расчётов погрешностей обработки

- •Влияние жесткости технологической системы на производительность обработки

- •Методы определения жёсткости технологической системы

- •Основные направления в повышении жёсткости технологической системы

- •Погрешности, обусловленные тепловыми деформациями технологической системы

- •Общая характеристика температурных деформаций

- •Тепловые деформации станков

- •Тепловые деформации заготовок

- •Распределение теплоты при механической обработке

- •Тепловые деформации режущего инструмента

- •Погрешности теоретической схемы обработки

- •Статистические методы в технологии машиностроения

- •Понятие о случайных погрешностях и законах их распределения

- •Распределение измеренных размеров валиков с диаметрами в пределах мм

- •Композиции законов распределения и правила суммирования погрешностей

- •Примеры применения закона нормального распределения размеров в технологии машиностроения

- •Возможности применения статистических методов в технологии машиностроения

- •Точечные диаграммы и их применение для исследования точности обработки

- •Настройка станков. Способы и погрешности настройки

- •Общие сведения о настройке и погрешностях настройки станков

- •Настройка станков по пробным деталям

- •Настройка станков по эталонам

- •Преимущества и недостатки способов

- •Погрешности установки заготовок

- •Рассеивание размеров, связанное с погрешностью установок

- •Погрешности базирования

- •Погрешности закрепления

- •Погрешности положения заготовок в приспособлениях

- •Погрешности, вызываемые перераспределением внутренних напряжений в заготовках в процессе их обработки

- •Напряжения в заготовках

- •Напряжения в отливках

- •Напряжения и деформации в других заготовках

- •Определение суммарной погрешности механической обработки

- •Суммарная погрешность при обработке на предварительно настроенном станке

- •Суммарная погрешность при обработке методом пробных ходов и промеров

- •Пути повышения точности механической обработки

- •Задачи технологических служб

- •Расчёт режимов резания, обеспечивающих необходимую точность и высокую производительность обработки

- •Сокращение первичных погрешностей механической обработки

- •Управление точностью обработки

- •Качество поверхностей деталей машин.

- •Общие сведения

- •Геометрические характеристики качества поверхности деталей

- •Возникновение шероховатости на поверхностях деталей машин

- •Влияние геометрии процесса обработки на шероховатость точёных и строганых поверхностей

- •Шероховатость поверхности при цилиндрическом фрезеровании

- •Влияние режима обработки на шероховатость поверхности

- •Влияние геометрии и режима процесса шлифования на шероховатость поверхности

- •Влияние смазывающе-охлаждающей жидкости

- •Влияние вибраций технологической системы на формирование рельефа поверхности

- •Изменение физико-механических свойств поверхностей заготовок в процессе изготовления деталей

- •Состояние поверхностного слоя заготовок

- •Состояние поверхностного слоя деталей

- •Остаточные напряжения в поверхностных слоях деталей

- •Методы исследования свойств поверхностных слоев

- •Влияние качества поверхностей на эксплуатационные свойства деталей машин

- •Понятие о технологической наследственности

- •Припуски на обработку поверхностей

- •Общие сведения о припусках на обработку и их функциях

- •Методы назначения припусков на обработку

- •Расчет величины минимального припуска

- •Промежуточные и исходные размеры заготовок

- •Проектирование технологических процессов

- •Классификация технологических процессов

- •Исходная информация для проектирования технологических процессов

- •Технико-экономические принципы проектирования технологических процессов

- •Последовательность технологического проектирования

- •Определение типа производства

- •Отработка изделия на технологичность и технологический контроль чертежа

- •Выбор заготовки для деталей машин

- •Выбор способов обработки поверхностей и назначение технологических баз

- •Составление технологического маршрута обработки

- •Назначение припусков и уточнение чертежа заготовки

- •Проектирование технологических операций

- •Выбор оборудования и приспособлений

- •Выбор режущего инструмента

- •Последовательность расчётов режимов резания для одноинструментальной обработки

- •Особенности расчётов режимов резания для многоинструментальной обработки

- •Способы расчёта экономичности вариантов технологических процессов

- •Технологическая документация

- •Разработка типовых технологических процессов

- •Основы проектирования групповых технологических процессов

- •Список литературы

- •306012, Г. Белгород, ул. Костюкова, 46

-

Принцип единства (совмещения) баз

При назначении баз для точной обработки заготовки в качестве технологических баз следует принимать поверхности, которые одновременно являются конструкторскими и измерительными базами детали, а также используются в качестве баз при сборке изделий.

При совмещении технологических баз с конструкторскими и измерительными обработку заготовок осуществляют по размерам, проставленным на рабочем чертеже, с использованием всего поля допуска на размер, предусмотренного конструктором.

Пример. При нарезании зубьев технологическая база заготовки, поверхность посадочного отверстия в ступице зубчатого колеса, совмещена со сборочной базой (рис. 21,а). При шлифовании посадочного отверстия D в ступице зубчатого колеса (например, после термообработки) технологическая база, делительная окружность de, совмещена с конструкторской (см. рис. 21,б). Заметим, что эти примеры демонстрируют также принцип обратимости баз.

Если технологическая база не совпадает с конструкторской или измерительной, то приходится производить замену размеров, проставленных на рабочих чертежах от конструкторских и измерительных баз, более удобными для обработки технологическими размерами, проставленными от технологических баз. Пересчёт размеров осуществляют решением соответствующих размерных цепей, которые при несовпадении баз удлиняются; в них появляются дополнительные звенья, а это приводит к ужесточению допусков на размеры, выдерживаемые при обработке заготовок, к удорожанию процесса обработки и понижению его производительности.

И

зложенное

проиллюстрируем классическим примером.

На деталях высотой

![]() согласно чертежу требуется выполнить

паз глубиной

согласно чертежу требуется выполнить

паз глубиной

![]() (рис. 22,а).

(рис. 22,а).

На первой

операции заготовки устанавливают в

простейшие приспособления, базируя по

поверхности В;

настраивают фрезу диаметром d

на размер

![]() и фрезеруют в размер b

(см. рис. 22,б). На следующей операции в

том же приспособлении с помощью

трёхсторонней фрезы Dф

в заготовках фрезеруют пазы, предварительно

настроив станок на размер

и фрезеруют в размер b

(см. рис. 22,б). На следующей операции в

том же приспособлении с помощью

трёхсторонней фрезы Dф

в заготовках фрезеруют пазы, предварительно

настроив станок на размер

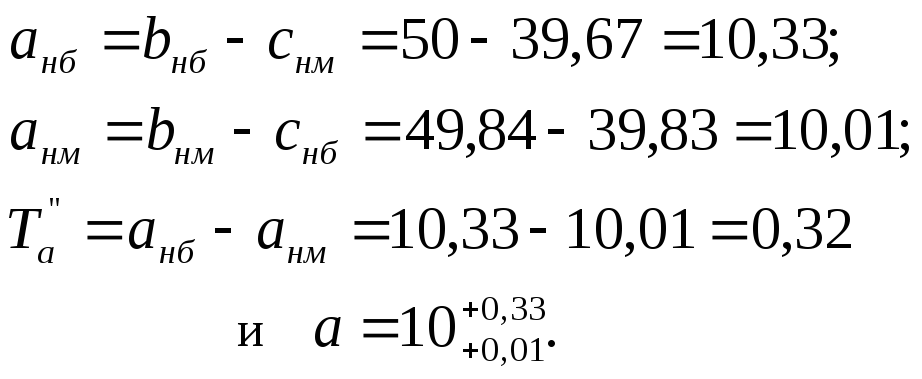

![]() (см. рис. 22,в), где

(см. рис. 22,в), где

![]() мм – технологический размер, полученный

при решении размерной цепи (см. рис.

22,г).

мм – технологический размер, полученный

при решении размерной цепи (см. рис.

22,г).

Заметим, что

при выполнении первой операции

установочная технологическая база,

поверхность В,

совпадала с конструкторской и

измерительной. На второй операции

поверхность А,

конструкторская и измерительная база,

от которой задан размер а,

с технологической базой не совпадает.

В этом случае для определения предельных

значений настроечного размера К

приходится решать указанную размерную

цепь, в которой размер а,

подлежащий выполнению, рассматривают

в качестве замыкающего звена, а размер

С

– как составляющее звено. Согласно

теории размерных цепей допуск замыкающего

звена Та

должен быть равен сумме допусков

составляющих звеньев Тb

и Тc,

т.е. Та

= Тb

+ Тc,

откуда Тc

= Тa

– Tb.

Подставив в выражение числовые значения

Tа

и Тb,

имеем

![]() мм.

Допуск – величина существенно

положительная, отрицательное значение

Тс

свидетельствует о том, что при заданных

значениях допусков на размеры а

и b

и принятой схеме обработки, получить

размер c

с требуемой точностью невозможно.

Слишком велики отклонения измерительной

базы – поверхности А

(от её номинального значения Тb

= 0,62,

а Та

только 0,36)

относительно технологической базы В.

мм.

Допуск – величина существенно

положительная, отрицательное значение

Тс

свидетельствует о том, что при заданных

значениях допусков на размеры а

и b

и принятой схеме обработки, получить

размер c

с требуемой точностью невозможно.

Слишком велики отклонения измерительной

базы – поверхности А

(от её номинального значения Тb

= 0,62,

а Та

только 0,36)

относительно технологической базы В.

Для решения

уравнения следует или увеличить допуск

уменьшаемого Та,

или уменьшить допуск вычитаемого Тb.

Величина Та

= 0,36

задана чертежом и уменьшена быть не

может. Придётся размер b

выполнять с повышенной точностью. Примем

![]() .

Тогда расчётный допуск технологического

размера

.

Тогда расчётный допуск технологического

размера

![]() .

Приняв для с

поле допуска по h11,

будем иметь

.

Приняв для с

поле допуска по h11,

будем иметь

![]() и

и

![]() .

В таком случае

.

В таком случае

По величине

расчётное значение допуска

![]() близко к конструкторскому Та,

но поле допуска оказалось смещённым

(см. рис. 22,д). Уменьшим номинальный размер

c

на 0,16 мм, примем

близко к конструкторскому Та,

но поле допуска оказалось смещённым

(см. рис. 22,д). Уменьшим номинальный размер

c

на 0,16 мм, примем

![]() .

Ближайшее поле допуска по СДП СЭВ –

b11,

при котором

.

Ближайшее поле допуска по СДП СЭВ –

b11,

при котором

![]() .

В этом случае

.

В этом случае

Теперь поле

допуска на месте (см. рис. 22,д), но его

величина по сравнению с конструкторским

уменьшилась на 40 мкм. Вместо конструкторского

размера 50h14

приходится устанавливать технологический

50h11

с разностью в допусках

![]() мкм,

что непременно усложнит и приведёт к

удорожанию процесса обработки.

мкм,

что непременно усложнит и приведёт к

удорожанию процесса обработки.

Размеры для настройки фрезы:

при фрезеровании паза

![]()

с допуском настройки

![]() мм.

мм.

Аналогичные расчёты приходится выполнять технологам в тех случаях, когда технологические базы не совпадают с конструкторскими и измерительными.

Может оказаться

целесообразным использование специального

приспособления, позволяющего осуществить

фрезерование паза непосредственно от

поверхности А

(рис. 23,а). Приспособление получается

малоудобным, но размер

![]() легко выдерживается, так как в этом

случае контактная технологическая база

совпадает с конструкторской и

измерительной. Настроечный размер

легко выдерживается, так как в этом

случае контактная технологическая база

совпадает с конструкторской и

измерительной. Настроечный размер

![]() .

.

При использовании поверхности А в качестве настроечной технологической базы, с которой поверхность С связана непосредственным размером а, требуется создание специального инструмента или подбор комплекта фрез с разностью диаметров (см. рис. 23,б).

В любом случае каждый из возможных вариантов технологического процесса обработки должен быть тщательно проанализирован с учётом конкретных производственных условий и на основании технико-экономических расчётов принят наиболее целесообразный.