- •Федеральное агентство по образованию

- • Санкт-Петербургский государственный университет низкотемпературных и

- •Введение

- •1. Металлографический макро- и микроанализ

- •1.1. Анализ макроструктуры

- •1.2. Анализ микроструктуры

- •1.3. Устройство вертикального металлографического микроскопа мим-7

- •1.4. Определение величины зерна стали

- •2. Исследование механических свойств металлов и сплавов

- •2.1. Измерение твердости металлов

- •Параметры выбора при определении твердости методом Роквелла

- •2.2. Испытания на ударную вязкость

- •3. Содержание отчета и рекомендации к его оформлению

1.4. Определение величины зерна стали

Для выполнения этой работы студенту выдается фотография контрольного шлифа (см. протокол к работе – Приложение 2) и ставится задача – определить величину зерна методом визуальной оценки и непосредственным определением числа зерен на единице площади исследуемого микрошлифа.

Рекомендуется следующая методика выполнения работы.

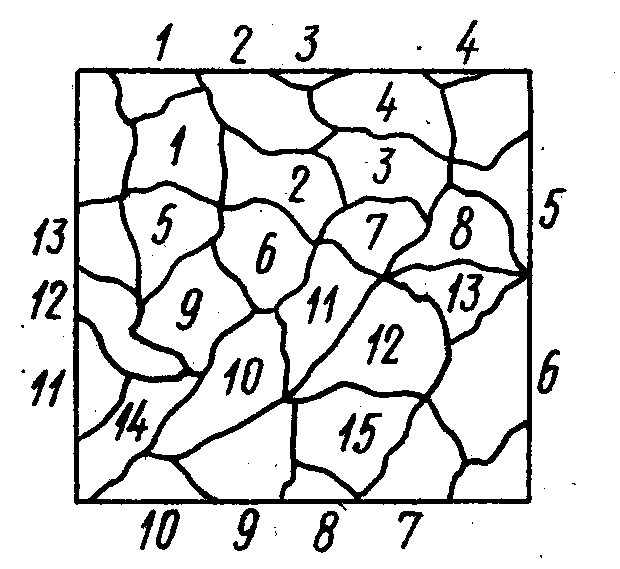

Определение величины зерна в стали проводят методом визуальной оценки. По этому способу величина зерен определяется путем подсчета числа зерен на определенной площади микрофотографии. Зная число зерен в данном поле зрения, можно определить величину площади среднего зерна. В качестве площади удобно брать круг или квадрат (рис. 11).

Рис. 11. Схема определения числа зерен

Определение величины зерна металла проводится в следующей последовательности:

1) выбирается какая-либо часть микрофотографии квадратной формы с наиболее характерной для данного материала структурой;

2) по заданным преподавателем параметрам и с помощью материалов, помещенных в разд. 1.3, рассчитывается увеличение данной структуры;

3) подсчитывается число зерен n в поле выбранного квадрата, где p – число целых зерен в поле зрения; q – число зерен, попавших частично в поле зрения; считается, что сторона квадрата, пересекая эти зерна, в среднем делит их пополам (рис. 10);

4) определяется средняя площадь зерна металла по формуле:

f1 = (F ∙ 106) / (n ∙ N2),

где F – площадь поля зрения (истинная площадь выбранного квадрата), мм2, n – число зерен в поле зрения микроскопа; N – увеличение микроскопа.

2. Исследование механических свойств металлов и сплавов

Конструктор при создании деталей и узлов машин выбирает материалы в зависимости от их механических свойств. Основными механическими свойствами металлов являются прочность, пластичность, твердость и вязкость.

Механические свойства металлов определяют испытанием специальных образцов.

В зависимости от характера действия нагрузки испытания могут быть статическими, динамическими и циклическими. При статических испытаниях нагружение проводится плавно. При динамических испытаниях нагрузка прикладывается мгновенно, резко. При циклических испытаниях изменяются направления действия нагрузки, или ее величина или оба фактора вместе.

К статическим испытаниям обычно относятся испытания на растяжение, сжатие и на твердость; к динамическим – испытания на удар; циклическим способом проводят различные испытания металла на усталость.

2.1. Измерение твердости металлов

Одним из широко распространенных видов испытания металлов является определение твердости. Твердость металла можно определять прямыми и косвенными методами. Прямые методы испытания на твердость состоят в том, что в образец вдавливают специальный твердый наконечник (из закаленной стали, алмаза или твёрдого сплава) различной формы (шарик, конус, пирамиду). После снятия нагрузки остается отпечаток, величина которого характеризует твердость образца. При косвенных методах оцениваются свойства металла, пропорциональные его твердости.

Испытания на твердость могут быть статическими и динамическими. К первому виду относятся испытания методом вдавливания, ко второму – методом ударного вдавливания.

В зависимости от характера и способа приложения нагрузки твердость косвенно характеризует различные механические свойства металлов. Если наконечник вдавливается в образец, то твердость характеризует сопротивление пластической деформации. Если наконечник царапает образец, то твердость характеризует сопротивление разрушению. Твердость, определенная по отскоку наконечника, характеризует упругие свойства металла образца.

Метод измерения твердости имеет ряд преимуществ перед другими методами механических испытаний металла: простота техники и быстрота испытаний, простота формы и небольшие размеры образцов, возможность проводить испытание непосредственно на изделии без его разрушения.

Твердость определяют на специальных приборах – твердомерах. Твердомеры бывают стационарные и переносные. Принципиальное устройство твердомеров для всех методов испытаний на твердость одинаково.

Общая схема испытания такова: деталь или образец помещают на рабочий столик, с помощью нагружающего устройства в образец вдавливают индентор и после снятия нагрузки определяют твердость. Наиболее часто проводят определение твердости следующими методами: измерение твердости по Бринеллю – статическое вдавливание в испытуемый образец индентора в виде шарика из закаленной инструментальной стали; измерение твердости по Роквеллу – статическое вдаливание алмазного конуса.

Существуют общие требования к подготовке образцов и проведению испытаний:

1. Изготовление образцов и подготовка поверхности должны осуществляться способами, исключающими изменения свойств металла из-за нагрева или наклепа.

2. Поверхность образца должна быть чистой, без окисных пленок, следов ржавления или окалины, трещин и прочих дефектов.

3. Образцы должны быть определенной толщины. После нанесения отпечатка на обратной стороне образца не должно быть следов деформации.

4. Образец должен лежать на столике жестко и устойчиво. В процессе испытания образец не должен смещаться или прогибаться.

5. Прилагаемая нагрузка должна действовать перпендикулярно к поверхности образца.

6. Нагрузка должна прилагаться и возрастать плавно до заданного значения, а далее поддерживаться постоянной в течение определенного времени.

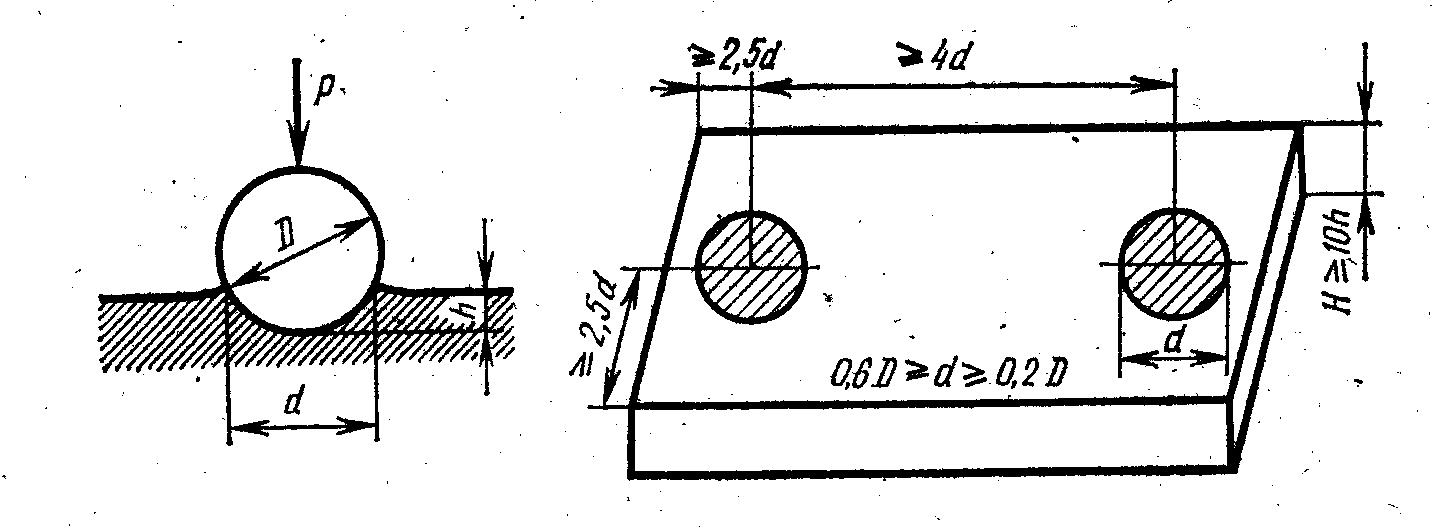

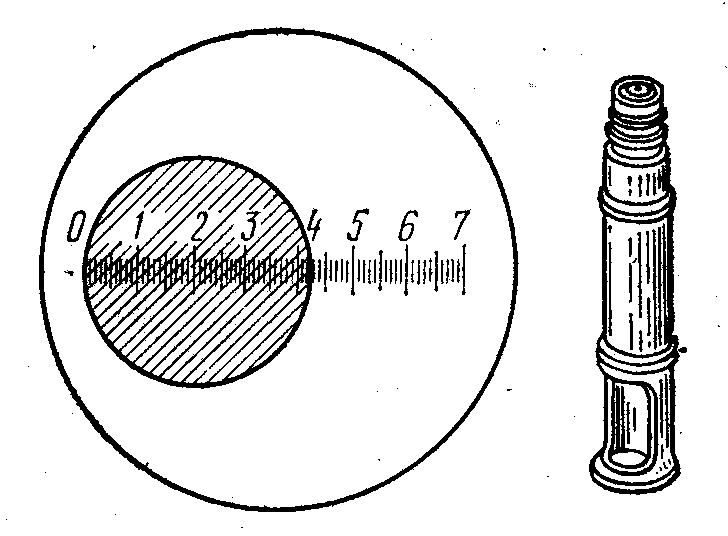

Измерение твердости по Бринеллю. При определении твердости методом Бринелля (рис. 12) в испытуемый образец или изделие вдавливается в течение определенного времени металлический шарик. После снятия нагрузки на поверхности образца остается сферический отпечаток. Величина отпечатка зависит от твердости металла: чем тверже металл, тем меньше будет величина отпечатка. Число твердости по Бринеллю обозначается НВ.

Чтобы определить число твердости НВ (Н/мм2; МПа), надо величину приложенной нагрузки Р разделить на площадь отпечатка F:

НВ = P / F = 2P / [πD(D – (D – d)1/2],

где D – диаметр шарика, м (или мм) ; d – диаметр отпечатка, м (или мм); Р – нагрузка на шарик, Н (или кг·с).

Рис. 12. Схема расположение отпечатка при определении твердости методом Бринелля

Чтобы не производить каждый раз вычисления, при определении числа твердости пользуются специально составленной таблицей (прил., табл. 1). Зная нагрузку, диаметры шарика и отпечатка, по этой таблице можно определить число твердости НВ.

Для испытания применяют шарики из закаленной стали или твердого сплава диаметром 2,5; 5,0 и 10 мм. Диаметр шарика выбирают в зависимости от толщины испытуемого образца и его твердости: чем тоньше и тверже образец, тем меньше должен быть диаметр шарика.

Толщина испытуемого образца должна быть не меньше десятикратной глубины отпечатка. Расстояние от центра отпечатка до края образца должно быть не менее 2,5d, а между центрами двух соседних отпечатков – не менее 4d. Для получения правильных результатов диаметр отпечатка d должен находиться в пределах 0,2 – 0,6 диаметра шарика D. Диаметр отпечатка, измеряют при помощи лупы в двух взаимно перпендикулярных направлениях и определяют среднее арифметическое из двух определений (рис. 13). Разность измерений диаметров одного отпечатка не должна превышать 2 % от меньшего из них. Размер отпечатка определяют с точностью до 0,05 мм при диаметре шарика 5 и 10 мм и с точностью до 0,01 мм при диаметре шарика 2,5 мм.

а б

Рис. 13. Измерение диаметра отпечатка по шкале лупы (а); лупа Бринелля (б)

В зависимости от твердости металла нагрузка на шарик может изменяться от 15,6 до 3000 кгс. Использование в качестве индентора стального шарика накладывает ряд ограничений на применение метода Бринелля. При измерении твердости твердых, т.е. соизмеримых по твердости с твердостью индентора материалов возможно искажение результатов из-за упругих искажений формы индентора. Также возможно повреждение индентора, например, его хрупкое разрушение. Чтобы не допустить подобных искажений максимально разрешенная величина твердости образцов, замеряемая методом Бринелля не должна превышать 450 НВ.

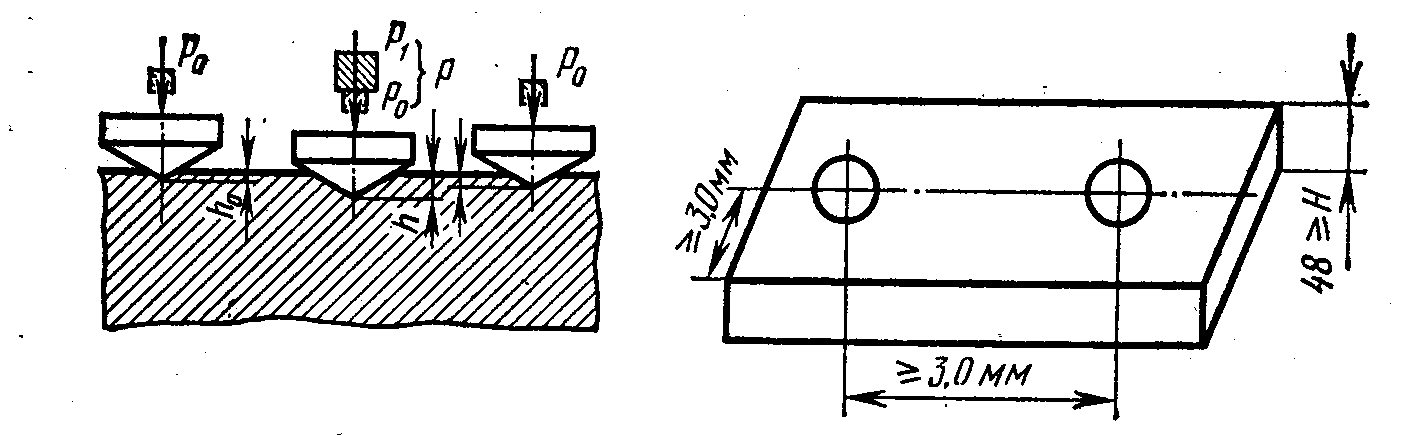

Измерение твердости по Роквеллу. При измерении твердости этим методом алмазный конус или стальной шарик вдавливается в испытуемый образец под действием общей нагрузки Р. Причем сначала прилагается предварительная нагрузка Р0, а затем основная Р1, т.е. Р = Р0 + Р1. Твердость определяют по глубине отпечатка (рис. 14). За единицу твердости по Роквеллу принята условная величина, соответствующая осевому перемещению наконечника на 0,002 мм. В зависимости от твердости испытуемого образца испытание проводят вдавливанием алмазного конуса или шарика при различной величине основной и общей нагрузки. При испытании твердость можно измерять по трем шкалам: А, В и С (табл. 2).

Рис. 14. Схема испытания на твердость по методу Роквелла

Минимальная толщина образца должна быть не меньше восьмикратной глубины внедрения индентора после снятия основной нагрузки Р1.

При измерении твердости расстояние между центрами двух соседних отпечатков или расстояние от центра отпечатка до края образца должно быть не менее 3,0 мм. На каждом образце проводят не менее трех измерений.

Таблица 2