- •Федеральное агентство по образованию

- • Санкт-Петербургский государственный университет низкотемпературных и

- •Введение

- •1. Металлографический макро- и микроанализ

- •1.1. Анализ макроструктуры

- •1.2. Анализ микроструктуры

- •1.3. Устройство вертикального металлографического микроскопа мим-7

- •1.4. Определение величины зерна стали

- •2. Исследование механических свойств металлов и сплавов

- •2.1. Измерение твердости металлов

- •Параметры выбора при определении твердости методом Роквелла

- •2.2. Испытания на ударную вязкость

- •3. Содержание отчета и рекомендации к его оформлению

1. Металлографический макро- и микроанализ

Металлические изделия не всегда имеют структуру, однородную по всему объему. Чтобы получить правильное представление о структуре контролируемого изделия, необходимо правильно выбрать место вырезки образца. Если контролируют микроструктуру крупного объекта (например, слитка) то от него сначала отбирают пробу.

Проба – часть металлопродукции, отобранная для изготовления из нее заготовок для образцов. Затем из пробы вырезают заготовку или темплет. Заготовка – это часть пробы, обработанная или необработанная механически, которая подвергается в случае необходимости термической обработке и предназначается для изготовления образцов. Образец – это часть заготовки определенного размера, обработанная или необработанная механически и подготовленная для испытаний. Если контролируемое изделие имеет средние размеры, например, прутки диаметром не более 30 мм, то заготовкой служит проба. Если изделие имеет размеры, сопоставимые с размером образца, то заготовка может служить образцом.

Пробы, заготовки и образцы отбирают из наиболее характерных зон металлопродукции. Если образец не характерен для проверяемого металла в целом, то даже самое точное исследование не имеет практического значения. В литом металле различия структуры вызваны различными условиями отвода тепла по сечению и высоте отливки; в деформированном металле – различной степенью деформации внутренних и внешних слоев металла.

Для исследования металлического изделия с неоднородной по сечению структурой используют только поперечный образец; его плоскость перпендикулярна продольной оси изделия. Продольные образцы (плоскость которых параллельна оси) в этом случае могут дать неправильное представление о структуре изделия.

Если предполагается неоднородность структуры по высоте или длине изделия, то вырезают несколько образцов из различных наиболее характерных зон.

1.1. Анализ макроструктуры

Макроструктура – это структура, строение металла, видимое невооруженным глазом или при небольшом увеличении (до 30 раз) с помощью лупы или специального микроскопа. К анализу макроструктуры прибегают при проведении многих исследований и контроле готовой продукции.

Существует три основных способа изучения макроструктуры:

1. Просмотр хорошо отшлифованной и протравленной контролируемой поверхности готового металлического изделия. В этом случае изделие не разрушается и после контроля идет в эксплуатацию.

2. Просмотр специально приготовленных макрошлифов.

3. Изучение излома образца.

Возможности макроструктурного анализа велики, по выполнению он прост и не требует сложного оборудования. Преимуществом макроанализа является то, что ему может быть подвергнут большой объем металла: или все изделие, или его основные части. Поэтому в ГОСТах на большинство металлоизделий различные виды макроанализа включены как обязательные.

Макроанализ дает возможность выявить и определить дефекты, возникшие на различных этапах производства заготовок и изделий.

При контроле и исследовании слитков или отливок макроанализом можно выявить дефекты, зависящие от условий плавки, разливки и кристаллизации металла. С помощью этого метода можно выявить также дендритное строение и направленную кристаллизацию, местонахождение, форму и размер усадочной раковины, усадочной рыхлости, трещин, неметаллических включений, пористость.

При контроле и исследовании катаного и кованого металла макроанализ позволяет оценить степень и направленность волокнистости, полосатости структуры.

При контроле и исследовании металла после термической или химико-термической обработки с помощью макроанализа можно оценить толщину поверхностного слоя (закаленного, цементированного и др.), структура которого отличается от структуры основного металла, а также выявить трещины и т.д.

Контролируемую поверхность темплета торцуют, строгают и шлифуют. Готовая поверхность должна быть ровной, гладкой, без наклепа и прижога.

Место и направление вырезки образцов из изделия и их число зависят от целей макроанализа. Для контроля металла слитков, отливок, катаных и кованых заготовок образцы (пробы) вырезают в направлении, перпендикулярном продольной оси; их называют темплетами. При изучении строения слитка (рис. 1, а и 1, в), макроанализе сварных швов (рис. 2) образцы макрошлифов вырезают в продольном направлении (параллельно продольной оси).

Для выявления дефектов структуры и неоднородности химического состава материала темплеты травят специальными реактивами.

Макроанализ широко применяют для выявления неоднородности химического состава (ликвации) металла. Такие вредные примеси в стали, как сера и фосфор, часто располагаются не равномерно по всему объему металла, а сосредоточиваются в отдельных его участках. Макроанализ дает полную картину их расположения, хотя и не позволяет произвести количественную оценку.

а б в

Рис. 1. Образцы (макротемплеты) четырех тонных слитков углеродистой стали, содержащей 0,15 % углерода в продольном и поперечном направлении:

а – продольный образец; б – серный отпечаток того же образца; в – поперечный образец, вырезанный из центральной части слитка

Рис. 2. Образец сварного соединения. Усталостная трещина на образце трубной сварной заготовки. Увеличение 5 крат

Для выявления ликвации серы применяют метод серных отпечатков. Хорошо подготовленную поверхность шлифа очищают спиртом от загрязнения. Лист фотографической бромосеребряной бумаги помещают на несколько минут в 5 %-й водный раствор серной кислоты и затем слегка просушивают между листами фильтровальной бумаги. Влажную фотографическую бумагу накладывают на поверхность макрошлифа. Фотобумага находится на макрошлифе около 30 мин. Затем ее снимают, промывают водой и фиксируют в течение 20 – 30 мин в растворе гипосульфита. После этого ее опять промывают и сушат. На бумаге отпечатывается поверхность макрошлифа серого цвета, а участки скопления серы имеют более темную окраску (рис. 1, б).

Потемнение участков, содержащих повышенное количество серы, происходит в результате химической реакции. Сера находится в металле в виде сульфидов железа и марганца (FeS и MnS). Сульфиды вступают в реакцию с серной кислотой (оставшейся на бумаге), в результате чего выделяется сероводород. На участках макрошлифа, содержащих большее количество серы, выделяется и больше сероводорода. Выделившийся сероводород вступает в реакцию с бромистым серебром, входящим в состав эмульсионного слоя фотобумаги. В результате образуется сернистое серебро темного цвета.

При контроле металла оценку макроструктуры темплетов проводят визуально, сравнивая ее с эталонами шкал макроструктуры. Существует 10 шкал, иллюстрирующих различные виды дефектов. Каждая шкала состоит из пяти баллов. С увеличением размера и количества дефектов балл возрастает. Величину дефектов оценивают целыми баллами и половиной балла (1,5; 2,0; 2,5; 3,0). Если дефекты отсутствуют, то проставляется балл 0. Если в макроструктуре имеются дефекты нескольких видов, то оценка каждого вида дефекта производится отдельно.

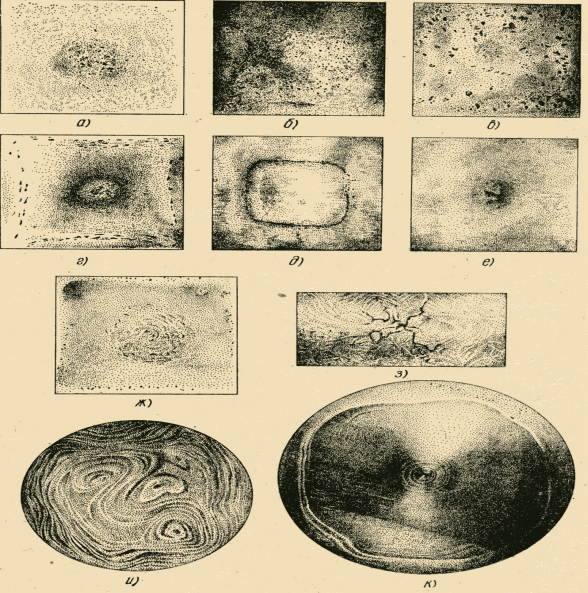

По шкалам оценивают следующие виды дефектов:

1. Центральная пористость – мелкие пустоты, не завершившиеся при горячей деформации слитка. Пористость имеет вид мелких или крупных темных точек – пор (рис. 3, а).

2. Ликвация – неоднородность металла по химическому составу, структуре и неметаллическим включениям. По шкалам оценивается четыре вида ликвации – точечная, пятнистая, ликвационный квадрат или круг, подусадочная ликвация:

а) точечная ликвация (рис. 3, б) выявляется в виде мелких, округлых сильно травящихся точек, расположенных по всему сечению, кроме краевой зоны;

б) пятнистая ликвация – общая и краевая – выявляется в виде отдельных темных пятен различных размеров и формы. Общая пятнистая ликвация (рис. 3, в) – это беспорядочно расположенные по сечению темплета пятна. При краевой пятнистой ликвации пятна ориентированы вдоль граней темплета (рис. 3, г);

в) ликвационный квадрат или круг выявляется в виде узкой полосы, которая травится сильнее остального металла (рис. 3, д);

г) подусадочная ликвация выявляется в виде темных легко растравливающихся участков в центре заготовок (рис. 3, е).

3. Подкорковые пузыри имеют на шлифе вид мелких пустот - пор округлой или овальной формы, расположенных вблизи или на поверхности заготовок (рис. 3, ж);

4. Межкристаллитные трещины (паучки) выявляются в виде трех и более тонких извилистых полосок, направленных от оси заготовки в стороны (рис. 3, з);

5. Послойная кристаллизация – чередующиеся слои металла в виде концентрических светлых или темных полос (рис. 3, и);

6. Светлая полоска (контур) – это разновидность послойной кристаллизации. Этот дефект выявляется в виде сравнительно яркой концентрической полоски пониженной травимости (рис. 3, к).

Рис. 3. Виды дефектов макроструктуры:

а – центральная пористость, б – точечная ликвация, в – общая пятнистая ликвация, г – краевая пятнистая ликвация, д – ликвационный квадрат, е – подусадочная ликвация, ж – подкорковые пузырьки, з – межкристаллитные трещины, и – послойная кристаллизация, к – светлая полоска