- •Федеральное агентство по образованию

- • Санкт-Петербургский государственный университет низкотемпературных и

- •Введение

- •1. Металлографический макро- и микроанализ

- •1.1. Анализ макроструктуры

- •1.2. Анализ микроструктуры

- •1.3. Устройство вертикального металлографического микроскопа мим-7

- •1.4. Определение величины зерна стали

- •2. Исследование механических свойств металлов и сплавов

- •2.1. Измерение твердости металлов

- •Параметры выбора при определении твердости методом Роквелла

- •2.2. Испытания на ударную вязкость

- •3. Содержание отчета и рекомендации к его оформлению

1.2. Анализ микроструктуры

В металлографии образцы, применяемые для исследований микроструктуры, принято называть шлифами, так как основной метод подготовки образца для исследований – шлифование и полировка.

Для листового проката или отливок типа плит, т. е. изделий, у которых один размер (толщина) значительно меньше остальных (длины и ширины), структуру изучают на шлифе, плоскость которого перпендикулярна наибольшей плоскости изделия. Однако, возможна вырезка шлифов и в продольном (осевом) направлении для уточнения однородности структуры по всему объему изделия.

Место вырезки образцов и их количество определяются целями и задачами исследования. Пробы и заготовки отбирают огневым способом (газовой резкой) или холодным (на металлорежущих станках, гильотинными ножницами, абразивными кругами). При отборе проб и заготовок, а также при изготовлении образцов должны быть предусмотрены все меры, предохраняющие образцы от нагрева и наклепа (упрочнение металла под действием пластической деформации), которые могут привести к искажению структуры и изменению свойств.

При вырезке проб и заготовок огневым способом предусматривают припуск от линии реза до края образца размером 15 – 20 мм. При холодном способе припуск оставляют от 5 до 20 мм в зависимости от толщины заготовки: 5 мм – для заготовок толщиной ~ 4 мм; 10 мм – для заготовок толщиной от 10 до 20 мм; 15 мм – для заготовок толщиной от 20 до 35 мм; 20 мм – для заготовок толщиной свыше 35 мм.

Размер и формы образцов определяются как задачей исследования, так и габаритами и конфигурацией исследуемого изделия. Обычно вырезают образцы цилиндрической или прямоугольной формы, высота которых равна 15 – 20 мм, а площадь изучаемой поверхности (шлифа) 2 – 3 см2.

Приготовление микрошлифов состоит из нескольких последовательных процессов: подготовки плоской поверхности, шлифования и полирования.

Плоскую поверхность подготавливают на торцовой поверхности образца (рис. 4). Образец обрабатывают на вращающемся шлифовальном круге или опиливают напильником. При большой скорости вращения шлифовального круга подготовку поверхности ведут с охлаждением образца и с малым нажимом. Перегрев образца и сильное механическое воздействие могут вызвать изменение структуры, что приведет к ошибочному результату исследования. Полученная поверхность должна быть плоской и не иметь завалов.

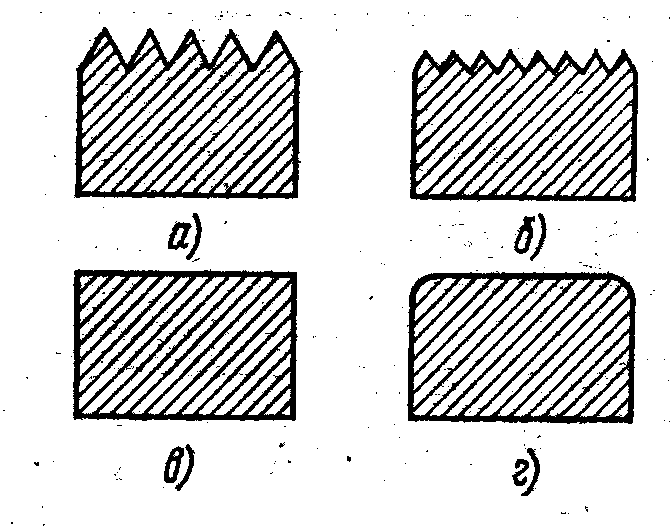

Рис. 4. Схема изменения поверхности образца при приготовлении шлифа:

а – после обработки на шлифовальном круге, б – после шлифования, в – правильно приготовленный шлиф после полировки, г – неправильно приготовленный шлиф

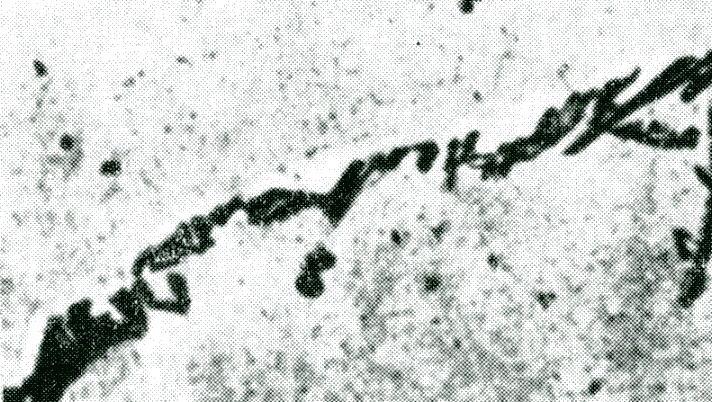

После завершения шлифования на поверхности шлифа остаются тонкие риски – следы срезания тонкой стружки с поверхности образца абразивным инструментом (рис. 5). Чтобы окончательно выровнять поверхность, шлиф полируют до зеркального блеска. Применяют два способа полировки шлифов: механический и электролитический.

Рис. 5. Поверхность образца после шлифования

Механический способ. Шлиф механическим способом полируют на полировальном станке. Принципиальное устройство его такое же, как и шлифовального. Иногда один и тот же станок применяют и для шлифования, и для полирования. Над полировальным станком (кругом) прикрепляют бачок для полировочной жидкости, которая через тонкую трубку с краном подается на полировальный круг. Круг покрывают мягкой тканью: сукном, фетром, драпом, шелком и др. Чем мягче полируемый металл, тем тоньше должно быть строение ткани. При полировке ткань равномерно смачивается полировочной жидкостью – смесью абразивного материала с водой. Для полировки стальных шлифов применяют оксиды хрома и алюминия, а шлифов цветных металлов – оксид магния.

При полировке шлиф периодически поворачивают для более равномерной обработки всей поверхности.

Электролитическая полировка. При электролитическом полировании гладкая и блестящая поверхность на металлическом образце получается в результате анодного растворения выступов микрорельефа.

Анализ полированного образца

После полировки до травления и выявления структуры материала полученная поверхность шлифа должна быть подвергнута тщательному анализу на предмет выявления трещиноподобных дефектов различного происхождения, выявления изменений, произошедших в материале под воздействием агрессивной внешней среды и т.п.

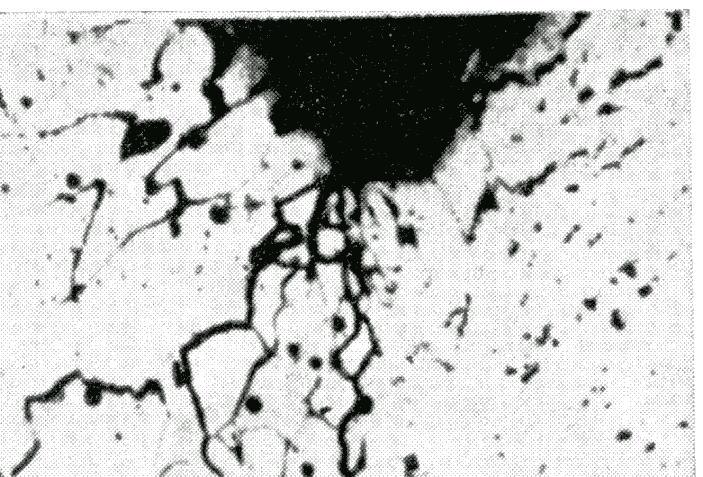

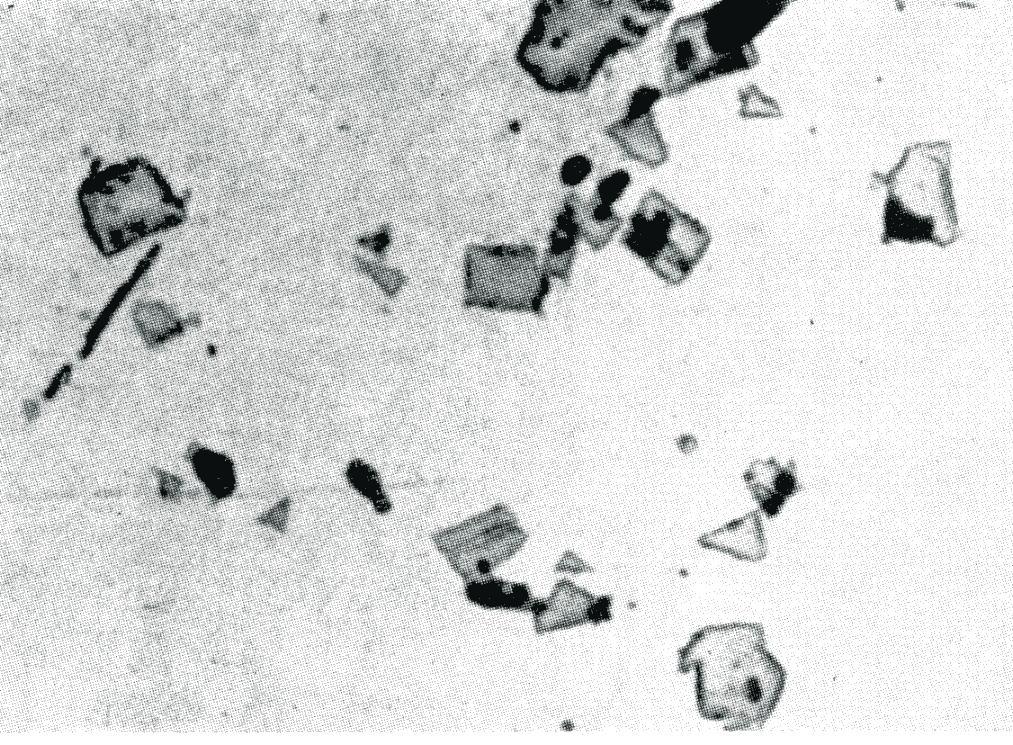

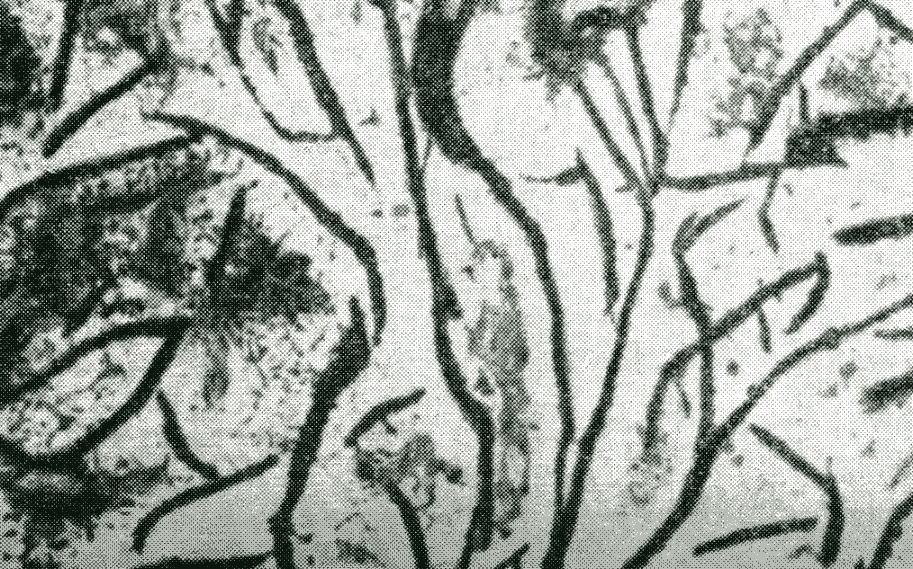

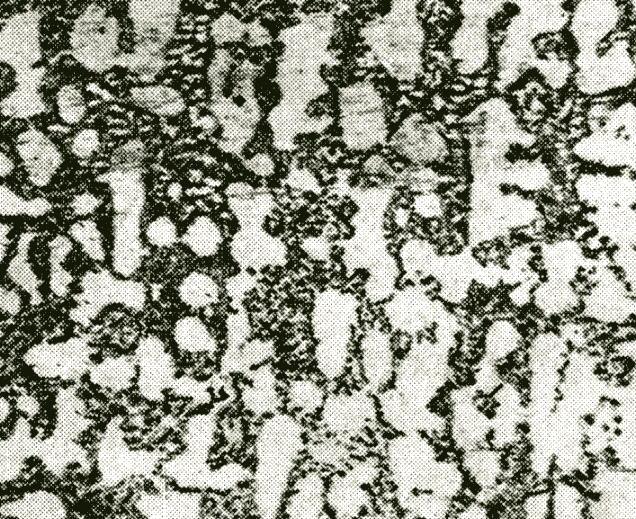

На рис. 6, а – г приведен ряд фотографий поверхностей нетравленых шлифов материалов после различных условий эксплуатации, приведших к разрушению оборудования.

Исследование нетравленого шлифа является обязательной процедурой, проводимой в ходе экспертизы промышленной безопасности оборудования, и позволяет, в ряде случаев, определить причины, приведшие к его повреждению. Кроме выявления дефектов эксплуатационного, механического или коррозионного воздействий на нетравленых шлифах выполняются исследования по выявлению неметаллических включений в материале.

а б в

г д е

ж з и

Рис. 6. Фотографии нетравленых полированных шлифов. Увеличение 100 крат:

а – холодная сварочная трещина, причина появления такой трещины – неправильно выбранный режим сварки; б – коррозионная язвина на поверхности материала привела к развитию трещин в процессе эксплуатации (коррозионно-усталостное разрушение); в – поры «нейтронного распухания» вследствие радиационного облучения материала; г – коррозионное повреждение, развивающееся по механизму межкристаллитной коррозии; д, е, ж – неметаллические включения; з, и – видимая поверхность чугунных шлифов: з – хлопьевидный чугун, и – пластинчатый чугун

Неметаллические включения – это макро- и микрочастицы в металлах и сплавах, образующиеся в результате различных физико-химических процессов, которые происходят при выплавке металла и его кристаллизации. Неметаллические включения могут быть природными и посторонними. Природные включения возникают в результате различных, в основном химических, реакций, проходящих при производстве металла. К таким включениям относятся, например, сульфиды и нитриды. Посторонние включения (частицы огнеупоров, литейной формы и др.) образуют вещества, с которыми металл соприкасается в ходе производства. Эти включения вносятся обычно механическим путем.

В сталях встречаются неметаллические включения различного состава и строения. В основном это простые и сложные окислы, силикаты, сульфиды, фосфиды и нитриды, состав которых зависит от содержания в металле различных химических элементов.

При раскислении в стали образуются соединения кислорода и кремния, которые в основном переходят в шлак, и лишь незначительная их часть остается в стали в виде простых и сложных оксидных и силикатных включений (FeO, SiO2 и др.). Сера в расплавленной стали растворена в металле, а при его охлаждении выделяется в виде сульфидных включений. Чаще всего это сульфиды железа (FeS) и марганца (МnS), оксисульфидные включения железа и марганца, сульфиды молибдена, титана и других элементов. Нитриды и карбонитриды можно обнаружить в сталях, содержащих сильные нитридообразующие элементы (Ti, Zr, V, Nb, B).

Из посторонних включений в сталях встречаются частицы кварца, стекла различного состава, включения огнеупоров и шлака.

В чугунах наблюдаются те же основные виды включений, что и в стали, и состав их зависит от состава чугуна. В цветных металлах чаще всего присутствуют кислородные, фосфидные и сульфидные включения.

Неметаллические включения оказывают в большинстве случаев вредное влияние на свойства металла: уменьшают прочность и пластичность, охрупчивают, понижают сопротивление коррозии, ухудшают технологические свойства. Поэтому содержание неметаллических включений в стали контролируют и регламентируют. Неметаллические включения можно определять по физическим, геометрическим, механическим и химическим признакам. К ним относятся: цвет, способность к отражению света, размер и форма, изменение формы при пластической деформации, отношение к различным химическим реактивам.

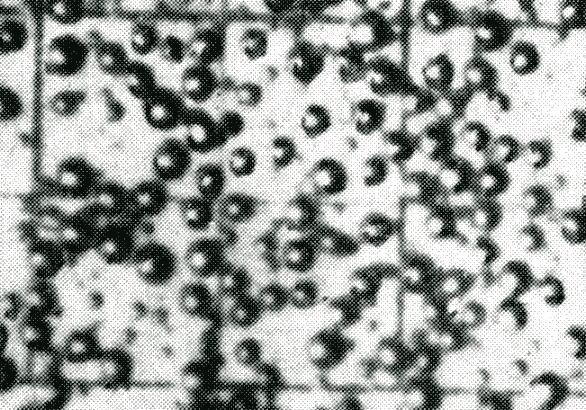

Отражательная способность большинства неметаллических включений значительно ниже, чем металла, и поэтому под микроскопом они выглядят значительно темнее (рис. 6, д – ж).

Неметаллические включения могут иметь различные размеры. Наиболее крупными являются посторонние включения. Природные включения обычно имеют размеры в пределах 2 – 150 мкм.

Частицы неметаллических включений могут иметь самую разнообразную форму. Округлую форму имеют включения закиси железа и силикатные стекла. Встречаются включения в виде дендритов, например сульфиды марганца. Включения кристаллической, правильной формы имеют нитриды титана и циркония.

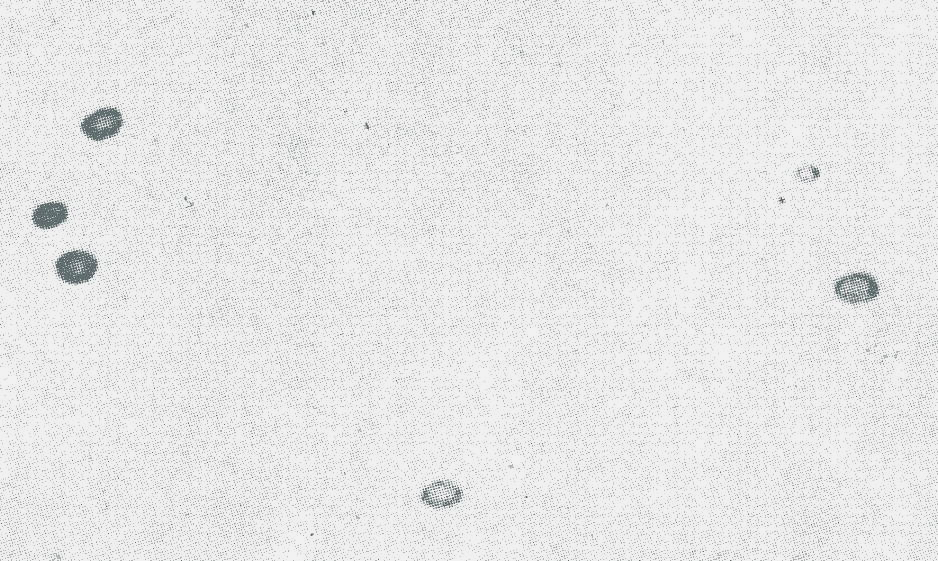

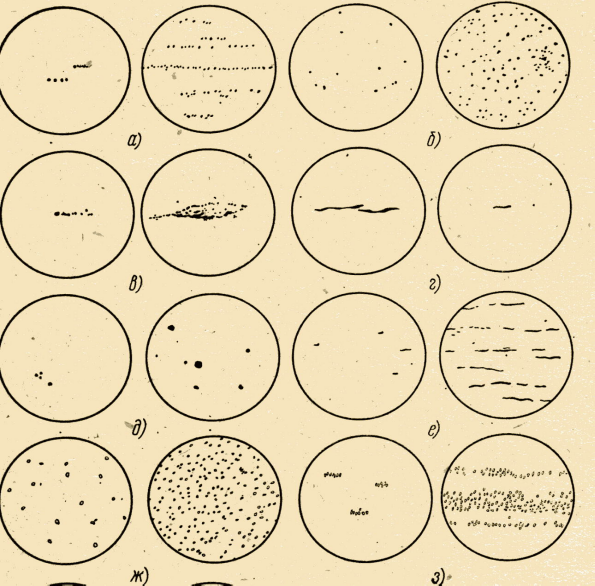

При оценке загрязненности стали неметаллическими включениями, просматривают весь нетравленый шлиф при увеличении 90 – 110 крат. Норма загрязненности стали включениями устанавливается стандартами или техническими условиями на продукцию. Точность определения зависит от количества образцов и загрязненности металла. Поэтому в приложении к ГОСТ 1778 даны значения среднего балла для строчечных оксидов, хрупких, пластичных и недеформирующихся силикатов, сульфидов и нитридов титана в зависимости от числа изученных образцов. Согласно данной шкале оксиды бывают строчечные (ОС) и точечные (ОТ). Силикаты разделяют на хрупкие (СХ), пластичные (СП) и недеформирующиеся (СН). Нитриды и карбонитриды делятся на строчечные (НС) и точечные (НТ). К оксидам строчечным (рис. 7, а) относятся строчки включений, состоящие из отдельных мелких зерен. К оксидам точечным (рис. 7, б) относятся точечные включения преимущественно простых и сложных кристаллов окислов, разбросанных по всей плоскости шлифа в виде отдельных частиц или разрозненных групп. К силикатам хрупким (рис. 7, в) относятся разрушенные по хрупкому механизму в результате деформации вытянутые сплошные строчки силикатов или силикатных стекол, иногда вместе с включениями окислов. К силикатам пластичным (рис. 7, г) относятся пластично деформированные включения силикатов или силикатных стекол, вытянутые вдоль направления деформации (рис. 6, ж), отличающиеся от сульфидов более темным цветом и прозрачностью в темном поле зрения. К силикатам недеформирующимся (рис. 7, д) относятся недеформирующиеся (глобулярные) единичные или групповые глобулярные или неправильной формы включения силикатов, силикатных стекол, крупные частицы оксидных включений, чаще корунда. К сульфидам (рис. 7, е) относятся пластичные, вытянутые вдоль направления деформации отдельные включения (рис. 6, д) или группы включений (см. рис. 6, е).

К нитридам (рис. 7, з) относятся строчки и рассредоточенные по всему полю зрения кристаллы нитридов и карбонитридов, преимущественно правильной формы.

Рис. 7. Неметаллические включения в стали:

а – оксиды строчечные, б – оксиды точечные, в – силикаты хрупкие, г – силикаты пластичные, д – силикаты недеформирующиеся, е – сульфиды, ж – нитриды точечные, з – нитриды строчечные

Выявление структуры материала

Для выявления структуры подготовленный шлиф подвергают травлению. Для травления микрошлифов в зависимости от химического состава, способа обработки, а также целей исследования применяют различные реактивы. В качестве травителя для выявления микроструктуры чаще всего применяют слабые спиртовые или водные растворы кислот или щелочей, а также смеси различных кислот.

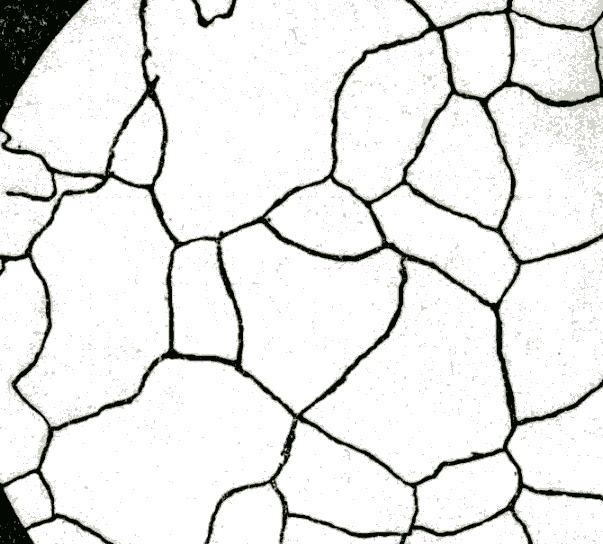

Любой металл или сплав является поликристаллическим телом, т. е. состоит из большого числа различно ориентированных кристаллитов или зерен. На границе зерен даже чистых металлов обычно располагаются различные примеси. Кроме того, граница зерен имеет более искаженное кристаллическое строение, чем тело зерна. Ионы (атомы) металла на границах и внутри зерна различаются уровнями свободной энергии. В электрохимической паре (граница зерна — поверхность того же зерна) электродный потенциал границы имеет более отрицательное значение, чем у зерна. Под действием травителя границы зерен, а также структурные составляющие с более низким потенциалом растворяются быстрее, чем тело зерна или структуры с более высоким потенциалом. Механические смеси травятся быстрее, чем однофазные структуры, так как в первом случае образуется большое количество электрохимических пар.

В результате неодинакового травления структурных составляющих на поверхности шлифа появляется микрорельеф. При рассмотрении микрошлифа в оптическом микроскопе этот микрорельеф будет создавать сочетание света и тени. Различные структурные составляющие, травящиеся в неодинаковой степени, по-разному отражают свет. Структура, травящаяся сильнее, кажется под микроскопом более темной, так как имеет неровность поверхности и больше рассеивает лучи, чем трудно травящиеся структуры. Границы зерен после травления обозначаются тонкими темными линиями из-за потери отраженного света в углублениях между зернами.

Основные свойства всех металлов и сплавов формируются, в первую очередь, совокупностью свойств единичных монокристаллов (зерен) – их формой, размерами и т.п. Поэтому определение размеров зерен является одной из главных задач металлографии.

В стали различают фактическое и наследственное зерно. Зерно, с которым металл поступает в эксплуатацию, называют фактическим. Зерно, которое образуется в стали после термообработки по особому режиму и характеризует склонность стали к росту зерна при нагреве в процессе термической обработки, называется наследственным.

Зерно выявляют электролитическим или химическим травлением шлифов в различных реактивах. Выявление фактического зерна проводят на образцах, отобранных от изделий в состоянии поставки, без дополнительного нагрева. Для выявления фактического зерна в углеродистых и легированных сталях применяют обычно следующие реактивы: 4 %-й раствор азотной кислоты в этиловом спирте (I); 5 %-й раствор пикриновой кислоты в этиловом спирте (II); кипящий раствор пикрата натрия (III); раствор пикрата натрия (IV).

Реактивы I – III применяют для химического травления; реактив IV – для электролитического травления.

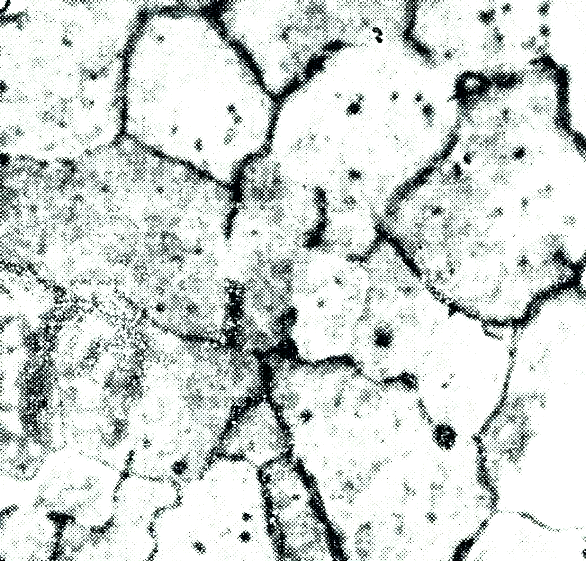

На рис. 8 приведен ряд типичных микроструктур сталей и цветных сплавов, на которых была проведена операция по выявлению структуры (травление) и цветных сплавов. На всех фотографиях отчетливо просматривается зернистая структура материалов.

а б в

Рис. 8. Микроструктуры травленых шлифов:

а – техническое железо с содержанием углерода 0,02 %; б –конструкционная сталь содержащая 0,3 % углерода; в – силумин (сплав системы Al-Si)

Для определения величины зерна при контрольных испытаниях применяют три метода: визуальное сравнение видимых под микроскопом зерен с эталонными изображениями шкал; подсчет количества зерен, приходящихся на единицу поверхности шлифа; измерение среднего условного диаметра зерна или количества зерен в 1 мм3. Такие исследования проводятся с помощью специальных устройств – металлографических микроскопов.

Металлографический микроскоп – это прибор для наблюдения и фотографирования структуры металлов и сплавов, использующий свет, отраженный от зеркальной поверхности непрозрачного объекта – шлифа. Микроскопы по конструкции делятся на вертикальные (МИМ-7 и ММР-2) и горизонтальные.

Качество оптического микроскопа определяется следующими основными характеристиками:

1) разрешающей способностью микроскопа;

2) качеством изображения объекта;

3) общим увеличением микроскопа.

Разрешаемостью микроскопа называется минимальный размер частицы, у которой крайние противоположные точки видны раздельно, не сливаясь в одно пятно. Минимальный разрешаемый диаметр определяется разрешающей способностью объектива, так как окуляр только увеличивает изображение, получаемое объективом. Качество изображения, т.е. четкость и бесцветность его контуров, зависит от степени устранения оптической аберрации, что достигается применением многолинзовых объективов (ахроматов, апохроматов) и компенсационных окуляров.

Общее увеличение микроскопа Nобщ равно произведению увеличения объектива Nобъектива на увеличение окуляра Nокуляра:

Nобщ = Nобъектива ∙ Nокуляра

Объектив дает полезное увеличение объекта, т. е. такое, которое добавляет новые детали в рассматриваемом объекте. Окуляр лишь увеличивает изображение, даваемое объективом, для удобства его рассмотрения, не внося в изображение новых деталей. Полезное увеличение микроскопа определяется отношением разрешающей способности глаза, которое составляет примерно 0,3 мм, к разрешающей способности оптического микроскопа и может достигать 1000 – 1500 раз.