- •Термическая обработка деформируемых алюминиевых сплавов

- •Лабораторная работа №11 Термическая обработка деформируемых алюминиевых сплавов

- •Задание и порядок выполнения работы:

- •Влияние режимов термической обработки на твёрдость дюралюмина д16

- •Состав, свойства и применение дюралюминов

- •Химический состав некоторых промышленных дюралюминов

- •Механические свойства некоторых сплавов после закалки и естественного старения.

- •Упрочняемая термическая обработка дюралюминов

- •Механические свойства листов из сплава д16

- •Контрольные вопросы к работе

- •Список литературы

Механические свойства некоторых сплавов после закалки и естественного старения.

|

Марка сплава |

Вид полуфабриката |

Свойства, не ниже |

||

|

|

|

|

||

|

Д1 |

Листы Прессованные прутки и профили |

410

490 |

240

320 |

20

14 |

|

Д16 |

Листы Прессованные прутки и профили |

440

540 |

330

400 |

18

11 |

|

Д19 |

Листы |

430 |

310 |

18 |

Упрочняемая термическая обработка дюралюминов

Для обеспечения высокой прочности дюралюмины подвергают закалке и естественному или искусственному старению. Чтобы уяснить причины упрочнения сплавов при термической обработке, рассмотрим фазовый состав и превращения в двухкомпонентном сплаве, состоящем из алюминия и 4% меди(см.рис1.).

Рис. 1 .Часть диаграммы состояния Аl - Cu.

Равновесная

структура сплава при комнатной температуре

представляет собой

![]() -

твёрдый

раствор, содержащий около 0,5% меди, и

включения интерметаллидов типа СuАl2,

При такой структуре сплавы обладают

низкой прочностью и хорошей пластичностью.

Для максимального упрочнения сплавов

термической обработкой необходимо

решить две задачи:

-

твёрдый

раствор, содержащий около 0,5% меди, и

включения интерметаллидов типа СuАl2,

При такой структуре сплавы обладают

низкой прочностью и хорошей пластичностью.

Для максимального упрочнения сплавов

термической обработкой необходимо

решить две задачи:

1.

Повысить прочность основной части

структуры, т.е. кристаллов

![]() -

-

твёрдого раствора;

2. Обеспечить образование вместо относительно крупных избыточных

кристаллов интерметаллида СuАl2,большого количества мельчайших

вторичных выделений, препятствующих движению дислокаций.

Известно, что напряжение, необходимое для «проталкивания» дислокации между частицами, разделёнными расстоянием L, равно:

![]() ,

где

,

где

G - модуль сдвига, в - вектор Бюргерса дислокации.

Следовательно, чем мельче частицы, тем больше их количество, меньшее расстояние L между ними и большее напряжение «проталкивания». Отсюда, чем мельче частицы, тем больше их упрочняющее воздействие.

Первой упрочняющей операцией для дюралюмина является закалка. Возможность применения закалки основана на наличии переменной растворимости меди в алюминии. Её цель - получить в сплаве неравновесную структуру пересыщенного твёрдого раствора с максимальной концентрацией меди. Закалка заключается в нагреве сплава несколько выше линии переменной растворимости (но не выше солидуса) с последующим резким охлаждением в холодной воде.

При

нагреве происходит полное растворение

вторичных кристаллов Си Аl2,

и сплав приобретает однофазную структуру

![]() -

твёрдого раствора с высокой концентрацией

меди (около 4%). В результате быстрого

охлаждения распад высокотемпературного

твёрдого раствора не успевает происходить,

несмотря на понижение растворимости

меди. Таким образом, при комнатной

температуре удается зафиксировать

пересыщенный твёрдый раствор меди в

алюминии с сильно искажённой кристаллической

решёткой. Это искажение решётки твёрдого

раствора способствует торможению

дислокаций и вызывает повышение прочности

сплава.

-

твёрдого раствора с высокой концентрацией

меди (около 4%). В результате быстрого

охлаждения распад высокотемпературного

твёрдого раствора не успевает происходить,

несмотря на понижение растворимости

меди. Таким образом, при комнатной

температуре удается зафиксировать

пересыщенный твёрдый раствор меди в

алюминии с сильно искажённой кристаллической

решёткой. Это искажение решётки твёрдого

раствора способствует торможению

дислокаций и вызывает повышение прочности

сплава.

Так, например, отожжённый дюралюмин Д16 имеет предел прочности 220Мпа, а непосредственно после закалки около 300Мпа. Однако наибольшее упрочнение происходит при последующем старении.

Старение представляет собой выдержку закалённого сплава при сравнительно невысоких температурах, при которых начинается распад пересыщенного твёрдого раствора или подготовительные процессы, предшествующие его распаду.

Сильная пересыщенность твёрдого раствора после закалки обуславливает его высокую свободную энергию. Распад твёрдого раствора приближает структуру к равновесной, а следовательно, ведёт к уменьшению свободной энергии системы, т.е. является самопроизвольным процессом.

В закалённом дюралюмине подготовительные стадии распада проходят без специального нагрева, при вылёживании в естественных условиях в цехе, на складе или в другом помещении, где температура составляет от 0°С до 30°С. Такое вылёживание в естественных условиях приводит к некоторым изменениям структуры и сопровождается повышением твёрдости и прочности. Этот процесс длится около 5...7 суток и называется естественным старением. Процесс старения, происходящий при повышенных температурах 100...20 OC, называется искусственным старением.

При старении изменение структуры и свойств в зависимости от температуры и времени выдержки происходит в несколько этапов.

На первом этапе в решётке твёрдого раствора образуются субмикроскопические зоны с высокой концентрацией меди. Если в основном пересыщенном растворе содержится около 4% меди (в рассматриваемом сплаве Аl + 4% Cu), а в соединении CuАl2, которое должно выделиться в конечном счёте из раствора - 52% Cu, то в этих зонах концентрация меди промежуточная и возрастает по мере развития процесса. Эти зоны получили название зоны Гинье-Престона, или зон Г.П.. В сплавах типа дюралюмин они имеют пластинчатую форму, а их кристаллическая структура такая же, как и у твёрдого раствора, но с меньшим параметром решётки.

Сущность второго этапа процесса (деление на этапы весьма условно) заключается в некотором росте зон Г.П., обогащении их медью до концентрации, близкой к соединению СuAl2, и упорядочении их структуры.

Третий

этап наблюдается при повышенных

температурах старения (или при длительных

выдержках), когда из пересыщенного

раствора выделяются частицы промежуточной

фазы

![]() .

Этот этап является началом собственно

распада пересыщенного твёрдого

раствора.

.

Этот этап является началом собственно

распада пересыщенного твёрдого

раствора.![]() -

фаза по составу соответствует стабильной

фазе

-

фаза по составу соответствует стабильной

фазе

![]() (CuAl2),

но имеет свою особую кристаллическую

решётку, отличающуюся от решётки твёрдого

раствора и от решётки CuА12.

Выделения

(CuAl2),

но имеет свою особую кристаллическую

решётку, отличающуюся от решётки твёрдого

раствора и от решётки CuА12.

Выделения

![]() - фазы не полностью отделены от твёрдого

раствора, так как их кристаллические

решётки когерентны и не отделены друг

от друга поверхностью раздела.

- фазы не полностью отделены от твёрдого

раствора, так как их кристаллические

решётки когерентны и не отделены друг

от друга поверхностью раздела.

Четвёртый

этап характеризуется образованием

стабильной фазы

![]() (CuAl2).

Когерентность решёток твёрдого раствора

и выделяющейся фазы полностью нарушается.

В дальнейшем частицы CuAl2

коагулируют

(укрупняются).

(CuAl2).

Когерентность решёток твёрдого раствора

и выделяющейся фазы полностью нарушается.

В дальнейшем частицы CuAl2

коагулируют

(укрупняются).

Рассмотренные

выше этапы охватывают процесс распада

пересыщенного раствора полностью, до

получения равновесной структуры,

соответствующей диаграмме состояния.

При естественном старении обычно

образуются зоны Г.П., при искусственном

старении -

![]() фаза.

Четвёртая стадия наблюдается лишь при

отжиге, т.е. при нагреве до высоких

температур 300... 400 OС.

фаза.

Четвёртая стадия наблюдается лишь при

отжиге, т.е. при нагреве до высоких

температур 300... 400 OС.

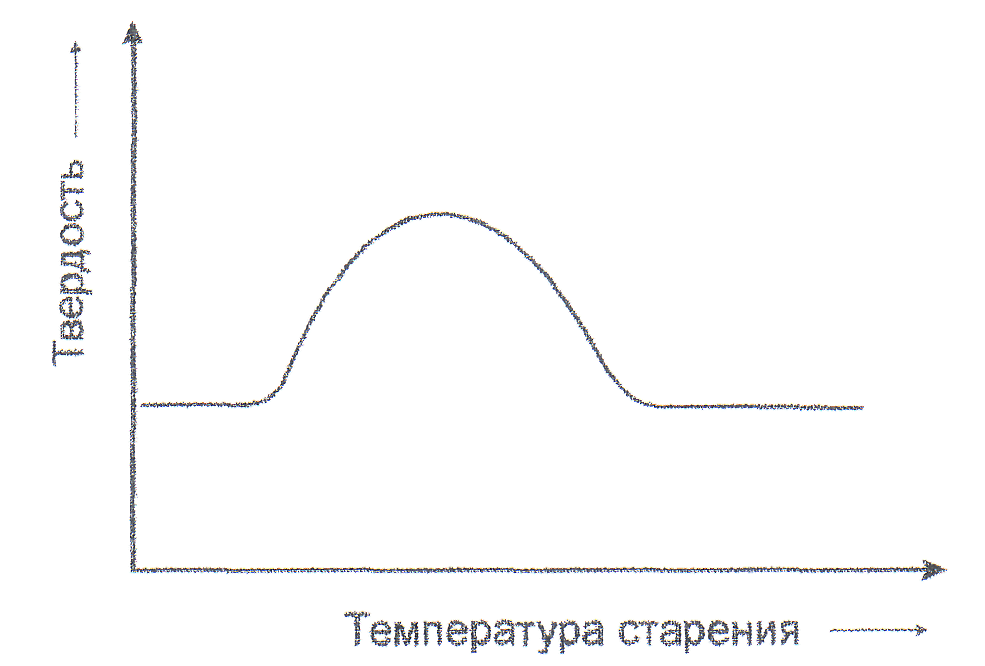

Описанные выше превращения при старении закалённого дюралюмина сопровождаются изменением свойств. На рис.2. схематично показана типичная закономерность изменения твёрдости (прочности) закалённого сплава в зависимости от температуры нагрева при старении.

Рис.2 Изменение твёрдости закалённого дюралюмина в зависимости от температуры старения

Нагрев

пересыщенного раствора первоначально

сопровождается ростом твёрдости и

прочности, а затем вызывает их снижение.

Упрочнение связано с первыми этапами

процесса распада, т.е. с образованием

зон Г.П. или выделением промежуточных

метастабильных фаз (![]() -фазы).

Последующие этапы, приводящие к

образованию и коагуляции стабильной

фазы CuAl2

(

-фазы).

Последующие этапы, приводящие к

образованию и коагуляции стабильной

фазы CuAl2

(![]() -фазы),

обуславливают разупрочнение.

-фазы),

обуславливают разупрочнение.

Значительное разупрочнение дюралюминов при естественном и искусственном старении является результатом того, что зоны Г.П. и метастабильные промежуточные фазы служат препятствием для движения дислокаций. Скольжение дислокаций осуществляется путём проталкивания их между этими частицами. По мере того, как расстояние между частицами уменьшается, напряжение «проталкивания» дислокаций между препятствиями возрастает, что и приводит к упрочнению. Именно поэтому максимальный эффект упрочнения наблюдается при тех режимах старения, при которых образуются дисперсные, равномерно распределённые на небольших расстояниях одна от другой метастабильные промежуточные фазы. Укрупнение частиц приводит к уменьшению их количества, увеличивает расстояния между ними и способствует снижению прочности и твёрдости.

Режим упрочняющей обработки дюралюминов разных марок отличаются незначительно, но особенностью их термической обработки является необходимость жёсткого соблюдения рекомендованной температуры нагрева под закалку. Так, например, для Д16 температура закалки должна составлять 495...505OС. Это требование объясняется тем, что указанные температуры весьма близки к температуре начала плавления. Превышение рекомендуемых температур вызывает оплавление границ зёрен и вызывает резкое снижение пластичности. Что касается режимов старения, то они могут быть разнообразными. Так при естественном старении сплава Д16 максимальная прочность достигается через 4 суток. Искусственное старение при температурах 120... 190°С значительно быстрее и, как правило, не превышает нескольких часов.

В таблице 4 приведён пример изменения механических свойств дюралюмина Д16 после различных видов термической обработки.

Таблица 4