- •2. С перитектикой.

- •Перлитные чугуны – сч 20 сч 25 сч 30 сч 35

- •2)Линейные дефекты имеют длину, значительно превышающую их поперечные размеры. К ним относятся дислокации, т. Е. Дефекты, образующиеся в решетке в результате смещений кристаллографических плоскостей.

- •1)Твёрдые растворы:

- •2)Химические соединения:

2)Линейные дефекты имеют длину, значительно превышающую их поперечные размеры. К ним относятся дислокации, т. Е. Дефекты, образующиеся в решетке в результате смещений кристаллографических плоскостей.

Дислокации бывают двух видов. Наиболее характерной является а)краевая дислокация (рис. 1.10). Она образуется в результате возникновения в решетке так называемой полуплоскости или экстраплоскости. Нижний ряд экстраплоскости собственно и принято называть дислокацией.

Другим типом дислокации является Б)винтовая дислокация, которая представляет собой некоторую условную ось внутри кристалла, вокруг которой закручены атомные плоскости (рис.1.11).

В винтовой дислокации, так же как в краевой, существенные искажения кристаллической решетки наблюдаются только вблизи оси, поэтому такой дефект может быть отнесен к линейным.

Дислокации обладают высокой подвижностью, поэтому существенно уменьшают прочность металла, так как облегчают образование сдвигов в зернах-кристаллитах под действием приложенных напряжений.

Дислокационный механизм сдвиговой пластической деформации внутри кристаллов может привести к разрушению изделия. Таким образом, дислокации непосредственно влияют на прочностные характеристики металла.

Для оценки этого влияния используется плотность дислокаций, под которой принято понимать отношение суммарной длины дислокаций к объему содержащего их металла. Плотности дислокаций измеряется в см-2 или м-2.

На рис. 1.12 в виде кривой ABC схематически показана зависимость прочности металла от плотности дислокаций. Точка А соответствует теоретической прочности металла, обусловленной необходимостью одновременного разрыва всех межатомных связей, проходящих через плоскость сдвига, в случае отсутствия дислокаций.

При увеличении количества дислокаций (см. участок АВ) прочность резко снижается, так как на несколько порядков уменьшаются усилия, необходимые для осуществления сдвигов в зернах металла при его деформировании и разрушении.

Рисовать кривую одинга Зависимость предела прочности кристалла от плотности линейных дефектов(дислокаций). Кривая Одинга

При плотности дислокаций 106-107 см-2 (точка В на кривой), прочности минимальна, и на участке ВС происходит ее рост. Это объясняется тем, что с ростом плотности дислокаций их передвижение происходит не только по параллельным, но и по пересекающимся плоскостям, что существенно затрудняет процесс деформирования зерен.

Поэтому начиная с точки В прочность металла возрастает.

Максимальная плотность дислокаций, может составить 1013 см-2. При дальнейшем росте плотности дислокаций происходит разрушение металла.

3)Поверхностные дефекты – это дефекты обладающие большой протяженностьюв двух измерениях и толщиной в несколько межвтомных растояний. А-поверхность кристалла(граница зерна) Б-Плоскость двойникование. В – когерентная граница

4)Объемные дефекты кристаллической решетки включают трещины и поры. Наличие данных дефектов, уменьшая плотность металла, снижает его прочность. Кроме того, трещины являются сильными концентраторами напряжений, в десятки и более раз повышающими напряжения создаваемые в металле рабочими нагрузками. Последнее обстоятельство наиболее существенно влияет на прочность металла.

Атомно кристаллическое строение металла.

Все

металлы обладают электропроводностьюотсюда

следует что у всех металлов есть свободные

электроны способные ускорятся и двигатся

направлено в электромагнитном поле

создавая электрический ток. Такими

электронами являются внешные валентные

электроны атома. Их количество достигает

-

- .

Проводники первого рода. Совокупность

этих электронов образуют электронный

газ(облако). Оставшаяся часть атома

приобретает положительный заряд и

называется ионом. Ионы в металле связаны

между собой металлической связью.

Возникновение кулоновских сил отталкивания

между положительными ионами препятствует

суммарный отрицательный заряд электронов

газа. Ионы связаны металлической связью

образуют ионный остав. В этот момент

можно выделить единичный объем

характеризующий особенности строения

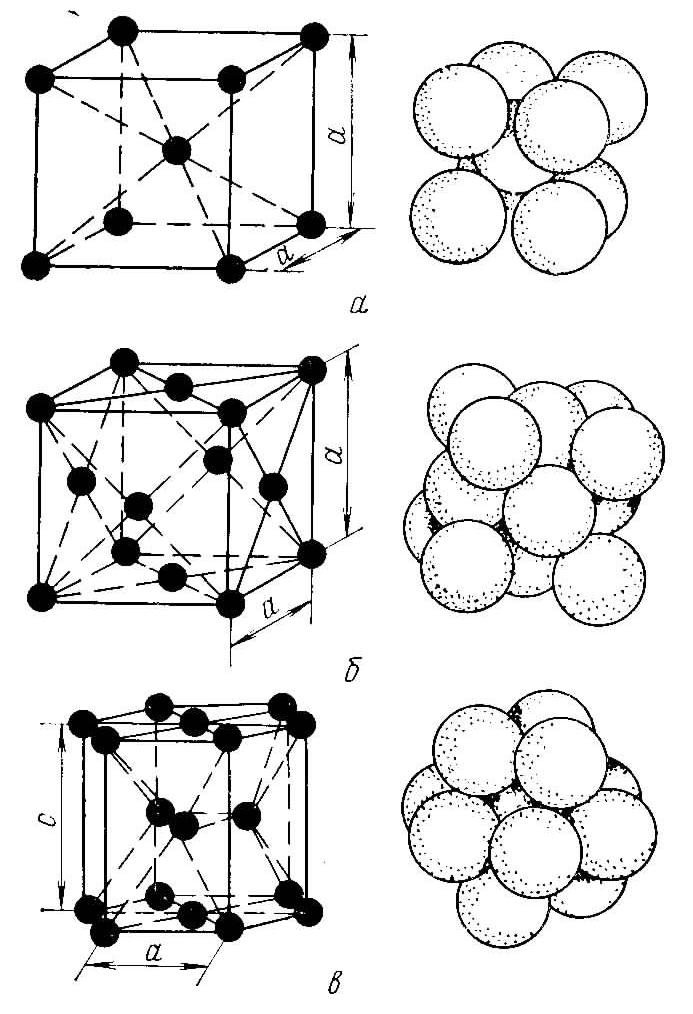

элементарной ячейки. Существует 14 типов

элементарных ячеек. Металлы

образуют одну из следующих высокосимметричных

сложных решеток с плотной упаковкой

атомов: кубическую объемноцентрированную

(ОЦК), кубическую гранецентрированную

(ГЦК) и гексагональную (ГПУ) . Параметры

элементарной ячейки: 1) ht,hf

авс куба а=в=с. 2) Углы между ребрами

.

Проводники первого рода. Совокупность

этих электронов образуют электронный

газ(облако). Оставшаяся часть атома

приобретает положительный заряд и

называется ионом. Ионы в металле связаны

между собой металлической связью.

Возникновение кулоновских сил отталкивания

между положительными ионами препятствует

суммарный отрицательный заряд электронов

газа. Ионы связаны металлической связью

образуют ионный остав. В этот момент

можно выделить единичный объем

характеризующий особенности строения

элементарной ячейки. Существует 14 типов

элементарных ячеек. Металлы

образуют одну из следующих высокосимметричных

сложных решеток с плотной упаковкой

атомов: кубическую объемноцентрированную

(ОЦК), кубическую гранецентрированную

(ГЦК) и гексагональную (ГПУ) . Параметры

элементарной ячейки: 1) ht,hf

авс куба а=в=с. 2) Углы между ребрами

,

, ,

, .

3) коэфициенты положения атомов.

4)коэффициенты компактности –количество

атомов преходящися на одну атомную

ячейку.

.

3) коэфициенты положения атомов.

4)коэффициенты компактности –количество

атомов преходящися на одну атомную

ячейку.

одно

межатомное растояние равно диаметру

атома или двум радиусам(1нм= ).

).

Процесс первичной кристализации металла.

В жидком металле(МL) при высоких t0 атом находиться в беспорядочном движении. Правильное кристаллическое строение МL приобретают в процессе затвердения, т.е. при переходе из жидкого состояния в твердое.

Процесс образования кристаллов при переходе вещества из жидкого состояния в твердое называется ПЕРВИЧНОЙ КРИСТАЛЛИЗАЦИЕЙ.

Процесс изменения кристаллического строения вещества в твердом состоянии называется ВТОРИЧНОЙ КРИСТАЛЛИЗАЦИЕЙ.

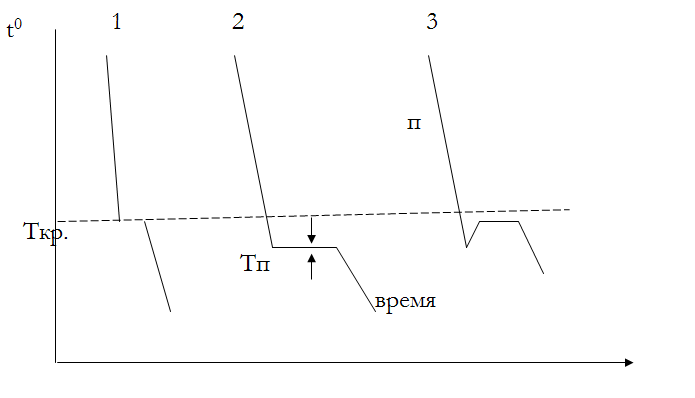

Для изучения кристаллизации строят кривые охлаждения, которые показывают изменения t0 c течением времени по мере охлаждения расплавленного ML.

1. Теоретическая кривая температуры кристаллизации

Ткр- критическая температура кристаллизации.

2. Фактическая кривая температуры кристаллизации.

Тп -фактическая температура кристаллизации.

Тп-Ткр= степень переохлаждения.

1.Показана кристаллизация ML без переохлаждения т.е. естественным путем. Видно, что переход ML из жидкого состояния в твердое происходит при определенной температуре Ткр- называется критической точкой или температурой кристаллизации.

2. Температура, при которой практически начинается кристаллизация, называется фактической температурой кристаллизации ( Тп) Степень переохлаждения может быть незначительной(кривая2).

3.Степень переохлаждения большая( кривая3), скрытая теплота кристаллизации выделяется из-за большого переохлаждения настолько бурно, что температура повышается скачкообразно(петля) и приближается к теоретической.

Схема процесса кристализации из модели миркина(7 табличек):

1)металл представляет собой поликристаллсостоящий из множество монокристалов(зерно) отделенных друг от друга поверхностью раздела (границы зерна)

2)В начальный момент скорость процесса кристаллизации увеличивается и в ней участвует все больше количества металла. достигнув максимума скорость кристаллизации падает таткак растущие кристалы припятствуют росту друг другу

3)в начале процесса кристаллизации пока центры кристализации окружены в правильную форму шара. правильность формы нарушается при последующем столкновении металлов

Превращение аустенита в перлит при охлаждении. Превращение происходит при переохлаждении аустенита ниже 727°С при непрерывном охлаждении или при выдержке при постоянной температуре (изотермическое превращение аустенита). Образующиеся фазы (феррит и цементит) существенно отличаются по составу от исходной фазы (аустенит). Поэтому превращение сопровождается перераспределением углерода за счет диффузии, т. е. носит диффузионный характер. Конечная структура данной марки стали зависит от температуры, при которой происходит превращение аустенита. При температуре 650—700°С образуется перлит. Перлит представляет собой чередующиеся пластинки цементита и феррита. При увеличении переохлаждения растет число чередующихся пластин феррита и цементита, их размеры и расстояния между ними уменьшаются. То есть с понижением температуры растет дисперсность продуктов превращения аустенита. Под степенью дисперсности понимают расстояние между соседними пластинками феррита и цементита. При температуре 600—650°С образуется сорбит, а при 550— 600°С — троостит. Перлит, сорбит, троостит (перлитные структуры) — механические смеси феррита и цементита, которые отличаются друг от друга только степенью дисперсности. С увеличением степени дисперсности растет твердость и прочность стали. Наибольшую пластичность имеют стали с сорбитной структурой. Троостит характеризуется меньшей пластичностью.

Фазы в металлических сплавах: