- •Задание на курсовую работу:

- •Содержание

- •2.2 Уравнения теплового баланса……………………………………………………26

- •1 Выбор и обоснование расчетной схемы

- •1.1 Выбор сепарационных и промпароперегревательных устройств

- •1.2 Выбор конструктивной схемы турбины. Процесс расширения пара в I -s диаграмме

- •Цилиндры высокого давления турбин перегретого пара могут выполняться как однопоточными, так и двухпоточными.

- •1.3 Описание принципиальной схемы системы конденсата

- •1.4 Описание деаэратора с системой охлаждения выпара

- •1.5 Питательная система

- •1.6 Питательные устройства. Расчет дифференциальных напоров

- •1.7 Описание систем «острого» и «дросселированного» пара.

- •1.8 Теплофикационная установка

- •2 Определение потоков пара и воды в элементах тепловой схемы

- •2.1 Уравнения материальных балансов

- •2.2 Уравнения теплового баланса

- •2.3 Определение расхода пара на турбину

- •Определение расходов пара и воды

- •2.5 Сравнение суммарной мощности потоков пара с заданной

- •3 Показатели тепловой экономичности

- •3.1 Показатели тепловой экономичности турбоустановки

- •3.2 Показатели тепловой экономичности энергоблока аэс

1 Выбор и обоснование расчетной схемы

1.1 Выбор сепарационных и промпароперегревательных устройств

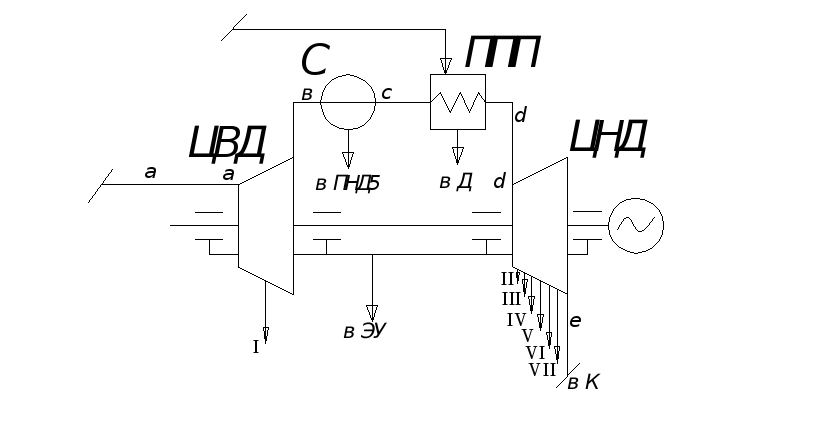

Схема включения поверхностных перегревателей при перегреве острым паром представлена на рисунке 2.

Рисунок

2 –

Схема включения поверхностных

перегревателей при перегреве острым

паром

Рисунок

2 –

Схема включения поверхностных

перегревателей при перегреве острым

паром

Влажность пара отрицательно влияет на работу турбины, вызывая эрозию ее лопаток. Существуют разные методы предотвращения этого. Один наиболее эффективных методов — отвод влаги из проточной части турбины при помощи различных сепарационных устройств и промпароперегрев. К этим устройствам относятся, прежде всего, внешние турбинные сепараторы и пароперегреватели, устанавливаемые между корпусами турбины.

Рабочие процессы турбин насыщенного и перегретого пара показывает, что допустимые влажности в последних ступенях турбин требуют применения сепарации и промежуточного перегрева пара между цилиндрами турбины. Одна из важных задач при разработке этих устройств – выбор давлений в этих аппаратах. Теоретически возможно рассматривать не только сепарацию, но и ее сочетание с промежуточным перегревом пара. Пароперегреватель представляет собой теплообменник поверхностного типа, причем греющей средой является острый пар.

В расчётной схеме РБМК используется промпароперегрев после цилиндра среднего давления (ЦСД), с сепарацией. Это объясняется тем, что влажность пара после ЦСД достаточно высокая и в этом случае целесообразно применение сепарационных устройств. Промпароперегрев значительно увеличивает КПД цикла Ренкина, так как подводимое количество теплоты значительно больше, чем отводимое в случае применения промежуточного пароперегревателя (ППП).

Подавляющее большинство АЭС с водным теплоносителем имеет турбины на насыщенном паре. Основные конструктивные особенности таких установок связаны с их относительно низкой экономичностью (большие расходы пара) и нарастающей влажностью по ступеням (организация сепарации между цилиндрами).

Влажность пара отрицательно влияет на работу турбины, вызывая эрозию ее лопаток. Существуют разные методы предотвращения этого. Один из них – отвод влаги из проточной части турбины при помощи различных сепарационных устройств. К этим устройствам относятся прежде всего внешние турбинные сепараторы, устанавливаемые между корпусами турбины.

Рабочие процессы турбин насыщенного пара показывают, что допустимые влажности в последних ступенях турбины требуют применения сепарации, а иногда и промежуточного перегрева пара между цилиндрами турбины.

Промежуточный перегрев пара, частично сработавшего перепад в ЦСД и осушенного в сепараторе, производится только в поверхностных перегревателях (греющая среда – острый пар).

Одна из важных задач при разработке сепаратора и промпароперегревателя – выбор давления в этих устройствах. Зависимости выигрыша в тепловой экономичности установки от величины разделительного давления имеют некоторый оптимум, величина которого для обычно применяемой сепарации и однократного промежуточного перегрева дает оптимальную величину разделительного давления, составляющую около 15 от начального. При выборе

давления промежуточного перегрева следует иметь ввиду, что поверхность нагрева пароперегревателя тем меньше, чем больше давление и перепад температур греющего и перегреваемого пара.

При постоянной температуре греющего пара выбор более высокой конечной температуры промежуточного перегрева повысит тепловую экономичность, но и приведет к увеличению потребной поверхности нагрева за счет падения температурного напора, что увеличивает поверхность нагрева ППП и удорожает установку. Оптимальная величина температурного напора, равная разности температур острого пара и конечной температуры перегреваемого пара – 15-25С.

Такие параметры дают возможность получить наиболее высокую температуру перегреваемого пара и наибольший выигрыш в тепловой экономичности турбины.

(Расчетная схема представлена в приложении А).