Мартыненко О.В. Практикум по технологической оснастке

.pdf

Окончание табл. 7.1

№ варианта |

Dа, мм |

d, мм |

l, мм |

Dб, мм |

Pz, Н |

8. |

85 |

35Н7 |

60 |

60 |

1100 |

|

|

|

|

|

|

9. |

45 |

25Н7 |

60 |

40 |

1400 |

|

|

|

|

|

|

10. |

100 |

40Н8 |

55 |

90 |

2100 |

Рис. 9. Эскиз заготовки

Решение:

Определяем момент резания:

М |

|

Pz Dд /2, |

(22) |

рез |

|

||

|

|

|

М рез 1025 125/2 64000Н мм.

Вычисляем момент трения для надежного закрепления заготовки (с учетом коэффициента запаса К = 2):

Мтр k М рез

Мтр 2 64000 128000 Н мм.

Находим осевую силу Рос с учетом наличия двух кольцевых поверхностей трения из уравнения:

|

|

|

|

|

|

D |

D |

2 |

|

|

D D |

4 |

|

|

(23) |

|||

|

М тр |

Рос |

|

f |

1 |

|

|

|

|

|

3 |

. |

|

|||||

|

|

4 |

|

|

|

|

4 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Откуда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Pос |

|

|

|

|

4M тр |

|

|

|

, |

(24) |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

f D1 D2 |

D3 D4 |

|||||||||||||

Рос |

|

|

|

4 128000 |

|

|

|

|

|

12720 |

Н. |

|||||||

|

100 80 90 |

65 |

||||||||||||||||

|

0,12 |

|

|

|

|

|

||||||||||||

Устанавливаем размер резьбы оправки и гайки. По данным [3] Рос = 14600 Н при номинальном диаметре резьбы М24. Остальные размеры оправки устанавливаются конструктивно при разработке общего вида.

Контрольные вопросы

1.Роль приспособлений в машиностроении.

2.Приспособления и их функции.

3.Классификация приспособлений по назначению.

4.Станочные приспособления (виды, назначение).

5.Классификация приспособлений по степени автоматизации.

6.Универсально-сборные приспособления (УСП).

7.Что означает полная и неполная ориентация заготовки в приспособлении?

8.Число опор, необходимых при установке заготовок.

9.Установочные базы.

10.Правило шести точек.

11.Требования, предъявляемые к установочным элементам приспособлений.

12.Каким образом можно обеспечить устойчивое положение детали на основных опорах?

13.Установка заготовок на плоскости.

14.Виды и конструкции опорных пластин.

15.Самоустанавливающиеся или плавающие опоры (конструкция и принцип действия).

16.Установка заготовок в опорные призмы.

17.Конструкции призм.

18.Установка заготовок во втулках.

19.Установка заготовок в самоцентрирующие устройства.

20.Установка заготовок на оправки.

21.Типы оправок.

22.Установка заготовок по двум цилиндрическим отверстиям и перпендикулярную к ним плоскость.

23.Конструкции установочных пальцев.

24.Установка на центровые гнезда.

25.Конструкции центров.

26.Установка заготовок по зубчатым поверхностям.

27.Погрешность установки и ее составляющие.

28.Погрешности, возникающие в процессе обработки.

29.Случайные и постоянные погрешности.

30.Назначение зажимных устройств.

31.Силы, действующие на заготовку в процессе обработки.

32.Требования к зажимным устройствам.

33.Правила, которые необходимо учитывать при выборе схемы закрепления детали.

34.Методика расчета сил закрепления.

35.Зажимные устройства первого и второго типов.

36.Из чего складывается жесткость установочных элементов?

37.Из чего складывается жесткость зажимных элементов?

38.Коэффициент запаса К и его составляющие.

39.Классификация зажимных устройств.

40.Элементарные зажимные устройства.

41.Конструкция винтовых зажимных устройств.

42.Преимущества и недостатки винтовых зажимов.

43.Эксцентриковые зажимные устройства, конструкция и принцип работы.

44.Преимущества и недостатки эксцентриковых зажимов.

45.Виды эксцентриков, сходства и различия.

46.Правила построения копира для замкнутого контура.

47.Комбинированные зажимные устройства.

48.Для чего используют САПР-приспособление, назовите условия для его применения.

49.Для чего служат направляющие элементы приспособлений?

50.Этапы нормализации приспособлений.

51.Принцип работы пневмопривода.

52.Схема обработки детали по копиру.

53.Недостатки магнитных зажимных устройств.

54.Какие погрешности вызываются неточностью изготовления приспособлений?

55.Методика проектирования специальных приспособлений.

56.Какой эффект дают нормализация и стандартизация приспособлений?

57.Конструкция пневмоприводов.

58.Конструкция фиксаторов, достоинства и недостатки.

59.Система универсально-сборных приспособлений (УСП).

60.Конструкции кондукторов, область их применения.

61.Электромагнитные зажимные устройства.

62.Каким образом можно повысить виброустойчивость приспособлений, для чего это нужно?

63.Уплотнения для пневмо- и гидроприводов.

64.Требования к конструкции корпусов приспособлений.

65.Система универсально-наладочных приспособлений (УНП).

66.Конструкция и принцип работы зажимных втулок с гидропластмассой.

67.Как можно увеличить силу на штоке пневмокамер?

68.Исходные данные для проектирования приспособлений.

69.Конструкции тарельчатых пружин, из каких материалов их изготавливают?

70.Каким образом осуществляется питание гидросистем приспособлений?

71.Правила оформления общих видов приспособлений.

72.Конструкция и принцип работы мембранных патронов.

73.Принцип работы гидроприводов.

74.Схемы конструкционных станочных приспособлений.

75.Правила построения копира для замкнутого контура.

76.Зажимные устройства, приводимые в действие от привода станка.

77.Каким образом можно рассчитать рентабельность приспособления?

78.Приспособления для настройки инструмента на размер.

79.Конструктивное оформление элементов приспособления.

80.В каких случаях используются цанговые зажимы?

81.Конструкция пневмокамер с выпускной диафрагмой.

82.Материалы для выполнения корпусов приспособлений.

83.Преимущества пневмогидроприводов.

84.Конструктивные особенности систем УСП и УНП.

85.Требования, предъявляемые к изготовлению кондукторных втулок.

86.Зажимные устройства с приводом от электродвигателя.

87.Как можно повысить жесткость приспособлений?

88.Конструкция и размеры кондукторных втулок.

89.Вакуумные зажимные устройства, конструкция и принцип работы.

90.Порядок проведения расчетов приспособлений на точность.

91.Достоинства и недостатки зажимных втулок с гидропластмассой.

92.Задачи конструктора при проектировании приспособлений.

93.Принцип работы гидроприводов.

94.Виды и функции силовых приводов.

95.Конструкция и принцип работы оправок с тарельчатыми пружинами.

96.Достоинства и недостатки гидроприводов.

97.Последовательность конструирования приспособлений.

98.Достоинства и недостатки пневматических приводов.

99.Виды поворотных и делительных устройств, область их применения.

100.Что такое унификация приспособлений, какой эффект она дает?

101.Разновидности конструкций корпусов приспособлений.

102.Область применения копиров.

103.Точность исполнения различных размеров приспособлений.

104.В каких случаях применяются сменные, быстросменные и постоянные кондукторные втулки?

105.Для чего при конструировании приспособлений рассчитываются сила резания и момент резания?

106.Методика расчета сил зажима и выбор механизированного привода.

107.Технико-экономическое обоснование проектируемого приспособления.

Приложения

Приложение 1

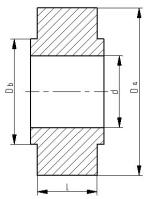

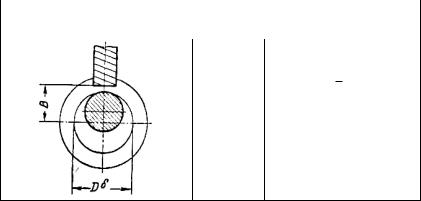

ВТУЛКИ КОНДУКТОРНЫЕ: ОСНОВНЫЕ, СМЕННЫЕ И БЫСТРОСМЕННЫЕ (рис. 10)

Рис. 10.

Размеры в мм

d А1; А |

Dr |

4 8

6 10

9 14

12 18

15 22

18 28

22 34

26 40

30 40

H

7 11

8 12

10 16

12 20

15

22

15 25

20

32

20 35

20 35

C |

d А1; А |

Dr |

|

35 |

46 |

1,0 |

|

|

|

40 |

52 |

|

45 |

58 |

1,5 |

52 |

66 |

|

||

|

60 |

76 |

|

70 |

90 |

|

|

|

H C

25 40

25 45

35 60 2,0

40

70

45 80

45 80

Примечание. Материал: для d до 25 мм – сталь У7А (ГОСТ 1435-54), для d свыше 25 мм – сталь 20 (ГОСТ 1050-60). Термообработка: сталь У7А калить, HRC 45-50; сталь 20 цементировать и калить, HRC 56-60.

Приложение 2

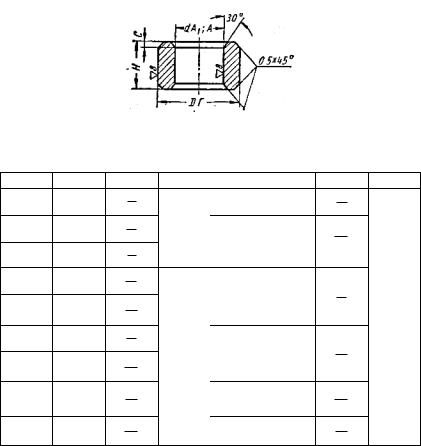

РАСЧЕТЫ ЗАЖИМАЮЩИХ УЗЛОВ И УСТРОЙСТВ Усилия зажима, передаваемые болтами

|

|

|

|

|

|

|

|

Номинальный резьбыдиаметр |

ммв |

-радиСредний Rрезьбыус мм |

ключаДлина рукояткиили |

ммвL |

-приВеличина ложенного НвРусилия |

Развиваемое зажимаусилие НвQ |

|||

|

|

|

|

|

|

|

|

|

|

в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ср |

|

|

|

|

|

|

|

Тип |

|

Эскиз и расчетная |

|

|

|

|

|

|

|

|

|

|

|

|

|||

болта |

|

|

формула |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С плос- |

|

|

|

|

|

|

|

10 |

|

4,50 |

|

|

120 |

|

30 |

|

4000 |

|

|

|

|

|

|

|

12 |

|

5,43 |

|

|

140 |

|

45 |

|

5800 |

|

ким |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

16 |

|

7,35 |

|

|

190 |

|

80 |

|

10000 |

|

опорным |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

20 |

|

9,19 |

|

|

240 |

|

100 |

|

12600 |

|

торцом |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

24 |

|

11,02 |

|

|

310 |

|

150 |

|

20000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Q |

|

PL |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Rср tg 0,6 r |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Со сфе- |

|

|

|

|

|

|

|

10 |

|

4,50 |

|

|

120 |

|

25 |

|

4200 |

|

|

|

|

|

|

|

12 |

|

5,43 |

|

|

140 |

|

35 |

|

5700 |

|

рическим |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

16 |

|

7,35 |

|

|

190 |

|

65 |

|

10600 |

|

опорным |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

20 |

|

9,19 |

|

|

240 |

|

100 |

|

16500 |

|

торцом |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

24 |

|

11,02 |

|

|

310 |

|

130 |

|

23000 |

|

|

|

|

|

PL |

|

|

|

|

|

|

|

||||||

|

|

|

Q |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Rсрtg |

|

|

|

|

|

|

|

|

|

|

|

|

||

Со сфе- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

рическим |

|

|

|

|

|

|

|

10 |

|

4,50 |

|

|

120 |

|

25 |

|

3000 |

опорным |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

12 |

|

5,43 |

|

|

140 |

|

35 |

|

4000 |

|

торцом |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

16 |

|

7,35 |

|

|

190 |

|

65 |

|

7200 |

|

(упор в |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

20 |

|

9,19 |

|

|

240 |

|

100 |

|

11400 |

|

конусное |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

24 |

|

11,02 |

|

|

310 |

|

130 |

|

16000 |

|

углубле- |

|

|

|

PL |

|

|

|

|

|

|

|

||||||

Q |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

ние) |

Rсрtg R ctg |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Примечание: – угол подъема резьбы 2 30 3 30 ; tg |

t |

шаг резьбы ; |

|

||||||||||||||

|

|

2 Rср |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

– угол трения в резьбовом соединении (для метрической резьбы 6 34 ); |

|

||||||||||||||||

– коэффициент трения на торце болта (гайки) 0,1; |

|

|

|

|

|

|

|

||||||||||

r – радиус опорного торца болта (r = 0,5d); |

R – радиус сферы опорного торца; |

|

|||||||||||||||

– угол конусного углубления (принято = 120 ).

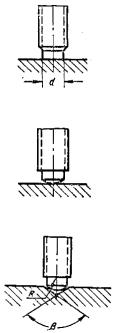

Приложение 3

УСИЛИЯ ЗАЖИМА, ПЕРЕДАВАЕМЫЕ ГАЙКАМИ

болтаТип |

|

|

|

|

|

|

|

|

|

|

Номинальный врезьбыдиаметр |

радиусСредний Rрезьбы |

илиключаДлина рукоятки ммвL |

-прилоВеличина Русилияженного Нв |

|

|

|

|

|

|

|

|

|

|

|

|

в мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ср |

|

|

|

|

|

Эскиз и расчетная формула |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

8 |

3,60 |

50 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

50 |

рукояткойС |

|

|

|

|

|

|

|

|

|

|

10 |

4,50 |

60 |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

12 |

5,43 |

80 |

80 |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

PL |

|

|

|

|

|

16 |

7,35 |

100 |

|

||

|

Q |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

100 |

|

|

|

Rсрtg 0,33 |

Dн3 Dв3 |

|

|

|

|

|

||||||

|

|

|

|

20 |

9,19 |

140 |

||||||||

|

|

|

|

|

|

|||||||||

|

|

Dн2 Dв2 |

|

|||||||||||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

10 |

4,50 |

120 |

45 |

ключ |

|

|

|

|

|

|

|

|

|

|

12 |

5,43 |

140 |

70 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Под |

|

|

PL |

|

|

|

|

|

16 |

7,35 |

190 |

|

||

Q |

|

|

|

|

|

|

|

|

|

100 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Rсрtg 0,33 |

Dн3 Dв3 |

20 |

9,19 |

240 |

|||||||||

|

|

|

|

|||||||||||

|

|

|

Dн2 Dв2 |

24 |

11,0 |

310 |

150 |

|||||||

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

2 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

1,77 |

8 |

10 |

барашек- |

|

|

|

|

|

|

|

|

|

|

5 |

2,24 |

9 |

15 |

|

|

|

|

|

|

|

|

|

|

6 |

2,67 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Гайка |

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

8 |

3,60 |

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Q |

|

PL |

|

|

|

|

|

|

|

|

|

||

|

Rсрtg 0,33 |

Dн3 Dв3 |

|

|

|

|

10 |

4,50 |

17 |

30 |

||||

|

|

|

|

|||||||||||

|

|

Dн2 Dв2 |

||||||||||||

|

|

|

|

|

|

|

|

|||||||

Примечание: Dн и Dв – наружный и внутренний диаметры опорного торца гайки. |

||||||||||||||

уси- |

в Н |

Развиваемое |

лие зажима Q |

2500

4000

5200

4000

5800

8500

1460

0

300

350

450

700

|

|

|

|

Приложение 4 |

|

ПОГРЕШНОСТИ ОБРАБОТКИ ПРИ РАЗЛИЧНЫХ |

|||||

|

СПОСОБАХ УСТАНОВКИ |

||||

|

|

|

|

|

|

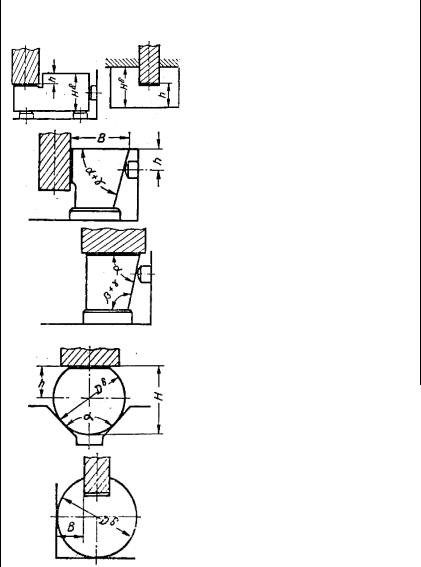

Схема установки |

|

Заданный |

|

Величина погрешности , по- |

|

|

размер |

|

лучаемой на заданный размер |

||

|

|

|

|||

|

Установка на плоскость |

|

|

||

|

h |

|

|

Н |

|

|||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||||

|

B |

|

h tg |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

Угол |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Установка на призму |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

D |

|

|

||

|

h |

|

|

2 sin |

|

|||||

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

60 |

|

|

|

90 |

|

120 |

|

|

Н |

|

|

|

|

|

|

|

|

|

|

|

δ |

|

|

0,7δ |

0,58δ |

||||

|

|

|

|

|||||||

|

|

|

|

|

|

|

||||

|

B |

|

|

0,5 D |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Схема установки |

Заданный |

Величина погрешности , по- |

||||||

размер |

лучаемой на заданный размер |

|||||||

|

||||||||

Установка на цилиндрический палец |

|

|

|

|

|

|||

|

|

При одностороннем смещении |

||||||

|

|

заготовки |

||||||

|

|

|

z |

|

|

D |

||

|

|

|

|

|||||

|

|

|

2 |

|

2 |

|||

|

|

z – зазор посадки |

||||||

|

B |

|

|

|

|

|

|

|

|

При произвольном смещении |

|||||||

|

|

|||||||

|

|

заготовки |

||||||

|

|

z |

D |

|||||

|

|

|

|

|

|

|

||

Примечание. При определении принимается условие, при котором предусматриваются геометрически правильные базовые поверхности приспособления.

Приложение 5

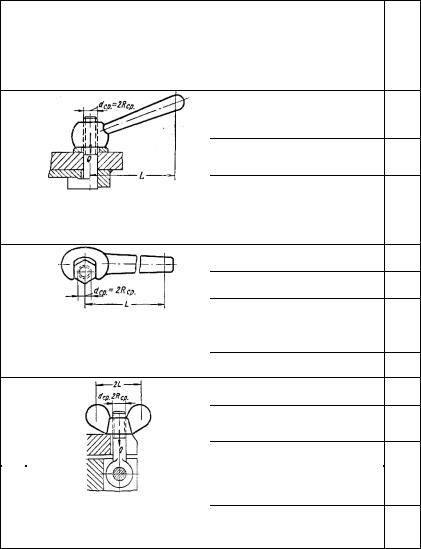

ХАРАКТЕРИСТИКИ ПРИВОДОВ

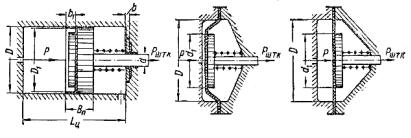

а) б) в)

Рис. 11. Характеристики приводов:

а) схема поршневого привода; б) схема камерного привода с тарельчатой мембраной; в) схема камерного привода с плоской мембраной

|

Обо- |

|

|

|

|

Камерный привод |

|||||||

Определяемые |

Поршневой при- |

с тарельча- |

|

|

|

||||||||

зна- |

|

с плоской |

|||||||||||

параметры |

вод |

|

|

той |

|

||||||||

чение |

|

|

|

мембраной |

|||||||||

|

|

|

мембраной |

|

|||||||||

|

|

|

|

|

|

|

|

|

|||||

Активная площадь |

|

|

|

D |

2 |

|

|

D d1 2 |

|

|

D d1 2 |

||

поршня или |

|

F |

|

|

|

||||||||

4 |

|

|

|

|

|||||||||

мембраны |

|

|

|

|

16 |

|

|

16 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Площадь боковой по- |

|

|

|

|

|

|

|

|

|

|

|

|

|

верхности манжетных |

Fпш |

πD1d1 |

- |

|

|

- |

|||||||

уплотнений поршня и |

Fштк |

πdb |

- |

|

|

- |

|||||||

штока |

|

|

|

|

|

|

|

|

|

|

|

|

|

Потери на трение в |

|

|

|

|

|

|

|

|

|

|

|

|

|

манжетных |

|

Т |

ρ(Fпш + Fштк)f |

- |

|

|

- |

||||||

уплотнениях |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D d1 2 q |

|||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

16 |

|

|

|

||||

Усилие, передаваемое |

Рштк |

(F·ρ) – T – q |

в исходном положении штока |

||||||||||

|

|

|

|

|

|

|

|

||||||

штоком* |

|

|

|

|

|

2 |

|

||||||

|

|

|

|

|

|

|

|

0,15 D d1 q |

|||||

|

|

|

|

|

|

в конце допустимого хода |

|||||||

|

|

|

|

|

|

|

|

|

|

штока |

|||

Сопротивление воз- |

|

q |

|

|

К(δ + S) |

|

|

|

|||||

вратной пружины |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рекомендуемый диа- |

|

|

|

От 10 см и более |

От 13 см и |

|

От 15 см и |

||||||

метр рабочей |

|

D |

при |

|

более |

|

|

более |

|||||

полости |

|

|

|

F ≥ 2,5(Fпш + Fшт) |

|

|

|

|

|

|

|

|

|

Рекомендуемое отно- |

|

d1 |

|

|

|

|

|

|

|

|

|

|

|

шение диаметра шайбы |

|

– |

|

0,65–0,70 |

|

0,75–0,80 |

|||||||

|

D |

|

|

||||||||||

к диаметру мембраны |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|