Мартыненко О.В. Практикум по технологической оснастке

.pdfЗначения коэффициента k для различных случаев:

винт со сферическим опорным торцом: K = 0;

винт с плоским опорным торцом:

K = 0,6 r; |

|

|

(13) |

|

винт со сферическим опорным торцом, соприкасающимся с ко- |

||||

нусным углублением |

|

|

|

|

|

|

β |

(14) |

|

K |

R ctg |

|

, |

|

|

|

|||

|

|

2 |

|

|

винт с кольцевым опорным торцом или гайка

Dнар3 |

Dвн3 |

|

(15) |

|

|

|

|

|

|

К 0,33μ Dнар2 |

Dвн2 |

; |

|

|

|

|

|

|

|

где – коэффициент трения на торце винта или гайки; 0,1; r – радиус опорного торца болта, мм; r 0,4Dвн резьбы; R – радиус сферы опорного торца винта, мм; – угол при вершине конусного углубления; = 120 ; Dнар и Dвн – наружный и внутренний диаметры опорного кольцевого торца винта или гайки, мм.

Задача 3.1

Определить усилия, создаваемые винтом или гайкой, при заданных условиях (табл. 3.1).

|

|

|

Таблица 3.1 |

||

|

Варианты заданий |

|

|

|

|

|

|

|

|

|

|

№ |

Тип болта или гайки |

Диаметр |

|

Прилага- |

|

вари- |

|

резьбы, |

|

емое |

|

анта |

|

мм |

|

усилие |

|

|

|

|

|

Р, Н |

|

|

|

|

|

|

|

1. |

Гайка шестигранная |

10 |

|

90 |

|

2. |

Гайка шестигранная |

16 |

|

120 |

|

3. |

Гайка шестигранная |

24 |

|

150 |

|

4. |

Болт со сферическим торцом |

12 |

|

70 |

|

5. |

Болт со сферическим торцом |

16 |

|

130 |

|

6. |

Болт со сферическим торцом |

20 |

|

150 |

|

7. |

Болт с плоским опорным торцом |

12 |

|

90 |

|

8. |

Болт с плоским опорным торцом |

12 |

|

150 |

|

9. |

Болт со сферическим опорным торцом, упирающийся |

16 |

|

110 |

|

|

в конусное отверстие ( = 120 ) |

|

|

|

|

10. |

Болт со сферическим опорным торцом, упирающийся |

24 |

|

160 |

|

|

в конусное отверстие ( = 120 ) |

|

|

|

|

Пример выполнения задачи 3.1

Исходные данные: определить усилие Q, создаваемое болтом М20 со сферическим опорным торцом при действии на плоскость, если усилие, прилагаемое к ключу, Р = 100 Н.

Решение:

Вычисляем значения величин rср, L, , , входящих в формулу для определения усилия, создаваемого винтом:

L = 12 D резьбы = 12 20 = 240 мм;

rср = 9,19 (из таблицы метрических резьб) [3]; = 3 3 30 , принимаем

= 3 18 ; = 6 34 (из условия tg = Kтр = 0,1).

Определяем усилие Q, создаваемое винтом, по формуле (8):

|

100 240 |

Q |

9,19tg 3015 6034 15550 Н. |

Сверяем с табличными данными [3]: Q = 16000 Н (прилож. 2 и 3).

Задача 3.2

Выбрать круговой эксцентрик для зажима заготовки по размеру Н, определить усилие, развиваемое этим зажимом (табл. 3.2)

Пример выполнения задачи 3.2

Исходные данные: выбрать круговой эксцентрик для зажима заготовки по размеру Н = 130 h16. Определить усилие Q, развиваемое этим зажимом.

|

|

|

Таблица 3.2 |

|

|

Варианты заданий |

|

|

|

|

|

|

|

|

№ варианта |

Н, мм |

№ варианта |

Н, мм |

|

|

|

|

|

|

1. |

25 ± 0,5 |

6. |

275 h16 |

|

|

|

|

|

|

2. |

140 h14 |

7. |

300 h16 |

|

|

|

|

|

|

3. |

210 h12 |

8. |

500 h16 |

|

|

|

|

|

|

4. |

70 ± 0,25 |

9. |

35 + 0,6 |

|

|

|

|

|

|

5. |

90 ± 0,3 |

10. |

175 + 1,5 |

|

|

|

|

|

|

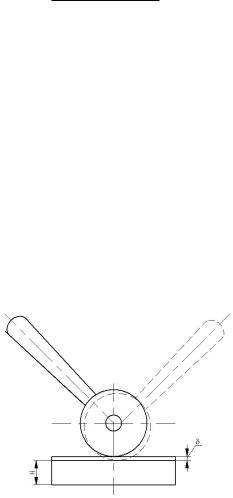

Рис. 6. Схема кругового эксцентрика

Решение:

Определяем допуск зажимаемого размера заготовки: Н 130h16 0,025 ,

δ = 2,5 мм.

Устанавливаем величину хода эксцентрика:

S ход 1,5δ 1,5 2,5 3,75 мм.

Выбираем величину эксцентриситета |

е S ход ; принимаем е = 4 мм. |

Выбираем диаметр круглого эксцентрика. Из условия D 20е принимаем D = 80 мм.

Определяем усилие зажима эксцентриком Q, используя формулу (10):

Q |

PL |

|

|

, |

|

ρ tg(α ) tg 1 |

||

где P – усилие, приложенное к ручке, Н; L – плечо рукоятки, мм; ρ – радиус эксцентрика в точке касания, мм, определяемый по формуле (11):

ρ900 |

D |

; |

|

|

|||

2 cosα |

|||

|

|

– угол подъема эксцентрика, град, определяемый по формуле (12): tgαmax 2De ;

и 1 – углы трения на поверхности соприкосновения эксцентрика с зажимаемой деталью и его осью.

ρ |

|

D 2 |

e |

2 |

40,1 |

мм. |

|

|

|

|

|

||||

|

|

||||||

|

|

2 |

|

|

|

|

|

|

tgα |

e |

0,1; = 5 43 . |

|

||||

|

|

|

||||||

|

0,5D |

|

||||||

|

|

|

|

|

|

|

|

|

|

= |

= 5 43 . |

|

|

|

|

||

Q |

150 200 |

|

|

|

150 200 |

|

||

|

|

|

|

2730 |

Н. |

|||

40,1 tg110 26 tg50 43 |

40,1 0,2 0,1 |

|||||||

Практическое занятие № 4

ПРИВОДЫ ЗАЖИМНЫХ УСТРОЙСТВ ПРИСПОСОБЛЕНИЙ

Наибольшее применение получили силовые приводы станочных приспособлений: пневматические, гидравлические, пневмогидравлические, электромеханические и др. Выбор наиболее эффективной конструкции силового привода зависит от конкретных производственных условий и других факторов.

Усилия Ршт на штоке пневматических и гидравлических цилиндров определяют по формулам:

для цилиндров одностороннего действия (пуск воздуха или масла в бесштоковую полость):

Ршт 0,785Dц2 pη; |

(16) |

для цилиндров двухстороннего действия при пуске воздуха (масла) в бесштоковую полость:

Р |

0,785D2 pη ; |

(17) |

||

шт |

|

ц |

|

|

в штоковую полость: |

|

|

|

|

Ршт 0,785 |

Dц2 dшт2 |

рη , |

(18) |

|

где Dц – диаметр цилиндра, мм; dшт – диаметр штока, мм; р – давление воздуха или масла, Па; – коэффициент полезного действия цилиндра.

Усилие на штоке пневматической диафрагменной камеры двухстороннего действия определяют по формуле:

Р 0,26 D2 |

Dd d 2 |

рη , |

(19) |

шт |

|

|

|

где р – давление воздуха, Па; D – диаметр пневмокамеры (внутренний), |

|||

мм; d – диаметр диска, мм. |

|

|

|

Обычно d = 0,7D , тогда |

|

|

|

Ршт 0,58D2 pη . |

|

(20) |

|

Формулы для определения расчетных зависимостей для других типов усилителей приведены в источниках [1, 2], прилож. 5.

Задача 4.1

Подобрать пневматический цилиндр двустороннего действия, если при давлении сжатого воздуха р, МПа, усилие на штоке составляет Ршт, Н (табл. 4.1).

Пример выполнения задачи 4.1

Исходные данные: подобрать пневматический цилиндр двустороннего действия, если при пуске сжатого воздуха под давлением р = 0,4 МПа в бесштоковую камеру усилие на штоке составляет Ршт = 5000 Н.

Таблица 4.1

Варианты заданий

Наимено- |

|

|

|

|

|

|

№ варианта |

|

|

|

|

|

|

вание па- |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

|

3 |

|

4 |

5 |

6 |

7 |

|

8 |

9 |

10 |

|

раметров |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ршт, Н |

18000 |

33000 |

|

23000 |

|

3100 |

3500 |

8000 |

4000 |

|

2500 |

30000 |

25000 |

р, МПа |

0,4 |

0,6 |

|

0,4 |

|

0,4 |

0,4 |

0,6 |

0,4 |

|

0,4 |

0,6 |

0,5 |

Пуск |

|

|

|

|

|

|

|

|

|

|

|

|

|

сжатого |

|

|

|

|

|

|

|

|

|

|

|

|

|

воздуха |

|

|

без штока |

|

|

|

|

со штоком |

|

||||

произво- |

|

|

|

|

|

|

|

|

|

|

|

|

|

дится в |

|

|

|

|

|

|

|

|

|

|

|

|

|

полость |

|

|

|

|

|

|

|

|

|

|

|

|

|

Решение:

Для определения диаметра пневматического цилиндра используем формулу (17), из которой определяем:

|

D |

Pшт |

|

, |

|

|

|

|

0,785рη |

|

|

||||

|

|

|

|

|

|

|

|

D |

|

|

5000 |

|

|

137 |

мм. |

|

|

||||||

|

0,785 0,4 0,85 |

||||||

Выбираем цилиндр из нормального ряда диаметром D = 150 мм [1]. Усилие на штоке:

Ршт 0,785 1502 0,4 0,85 6000Н.

Задача 4.2

Определить диаметр гидравлического цилиндра двустороннего действия или при каком давлении масла р, МПа, нужно работать, если необходимо иметь усилие на штоке Ршт, Н (табл. 4.2); d = 0,5D.

Пример выполнения задачи 4.2

Исходные данные: определить диаметр D, мм, гидравлического цилиндра двустороннего действия, если масло подается в полость без штока под давлением р = 8 МПа и требуется усилие Ршт = 7000 Н.

Таблица 4.2

Варианты заданий

Наименова- |

|

|

|

|

№ варианта |

|

|

|

|

||

ние парамет- |

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

|

5 |

6 |

7 |

8 |

9 |

10 |

|

ров |

|

|

|

|

|

|

|

|

|

|

|

D, мм |

--- |

50 |

--- |

60 |

|

--- |

40 |

--- |

50 |

--- |

60 |

|

|

|

|

|

|

|

|

|

|

|

|

р, МПа |

8,0 |

--- |

6,0 |

--- |

|

4,0 |

--- |

5,0 |

--- |

6,0 |

--- |

Ршт, Н |

19000 |

17000 |

8000 |

19000 |

|

4000 |

5000 |

2500 |

4000 |

6500 |

7200 |

Пуск сжатого |

|

|

|

|

|

|

|

|

|

|

|

воздуха |

|

без штока |

|

|

|

|

со штоком |

|

|||

производится |

|

|

|

|

|

|

|

|

|

|

|

в полость |

|

|

|

|

|

|

|

|

|

|

|

Решение:

Из формулы (17)

D |

|

Ршт |

|

|

|

|

. |

|

|||

0,785рη |

|

||||

|

|

|

|

||

D |

7000 |

38,8 мм. |

|||

|

|||||

0,785 8 0,75 |

|||||

Принимаем цилиндр из нормального ряда D = 40 мм и проверяем усилие на штоке этого цилиндра:

Ршт 0,785 402 8,0 0,75 7500Н.

Задача 4.3

Определить усилие Ршт на штоке диафрагменной камеры двустороннего действия, если заданы ее размеры и известно давление воздуха р, МПа (табл. 4.3).

Таблица 4.3

Варианты заданий

Наименование |

|

|

|

|

№ варианта |

|

|

|

|

||

параметров |

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Dнар, мм |

230 |

200 |

175 |

230 |

200 |

175 |

230 |

200 |

175 |

230 |

|

|

|

|

|

|

|

|

|

|

|

|

|

D, мм |

178 |

148 |

130 |

178 |

148 |

130 |

178 |

148 |

130 |

178 |

|

|

|

|

|

|

|

|

|

|

|

|

|

d, мм |

120 |

88 |

80 |

120 |

88 |

80 |

--- |

--- |

--- |

--- |

|

|

|

|

|

|

|

|

|

|

|

|

|

p, МПа |

0,6 |

0,6 |

0,6 |

0,5 |

0,5 |

0,5 |

0,4 |

0,45 |

0,4 |

0,45 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Пример выполнения задачи 4.3

Исходные данные: определить усилие на штоке диафрагменной камеры при среднем положении диафрагмы, если ее размеры Dнар = 200 мм; D = 140 мм; давление сжатого воздуха р = 0,4 МПа.

Решение:

Усилие на штоке определяем по формуле:

Ршт.ср 0,58D2 pη.

В нашем случае находим среднюю величину так:

Ршт.ср 0,58 1402 0,4 4550 Н.

Практическое занятие № 5

НАПРАВЛЯЮЩИЕ ЭЛЕМЕНТЫ ПРИСПОСОБЛЕНИЙ

К вспомогательным элементам технологической оснастки относятся кондукторные втулки, копиры, высотные и угловые установы. Они служат для связи и фиксации оснастки на станках.

Диаметр отверстия контрольных втулок устанавливают исходя из наибольшего предельного размера режущего инструмента, который принимается за номинальный размер отверстия. Допуски на диаметр отверстия устанавливают по системе вала, по посадкам G6, в зависимости от типа используемого инструмента и точности изготовляемого отверстия.

Соединение постоянных кондукторных втулок с |

кондукторными |

|

плитами происходит по системе отверстия с посадкой |

H 7 |

. Соединение |

|

||

|

r6 |

|

основных втулок с кондукторными плитами происходит по системе отверстия с посадкой H 7 . Соединение основной втулки с кондукторными

n6 |

|

|

|

втулками происходит по системе отверстия с посадкой |

H 8 |

или |

H 7 . |

|

g7 |

|

g6 |

Типы кондукторов с кондукторными втулками представлены в прилож. 9.

Задача 5.1

Вычислить диаметр отверстия постоянной кондукторной втулки и допуск на нее для выполнения заданной обработки отверстия диаметром D. Установить диаметр и посадку соединения ее с кондукторной плитой (табл. 5.1).

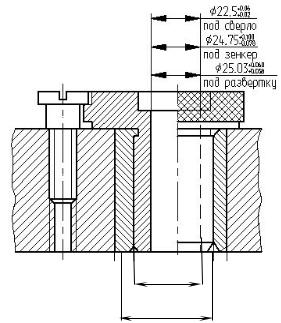

Пример выполнения задачи 5.1

Исходные данные: рассчитать допуск на диаметр отверстия в постоянной кондукторной втулке для сверления отверстия 20Н10, а также диаметр и посадку соединения ее с кондукторной плитой. Выбрать втулку по ГОСТ.

Решение:

Предельные размеры диаметра сверла общего назначения – 20-0,052 [1]. Наибольший размер диаметра сверла – 20 мм.

Устанавливаем допуск на диаметр кондукторной втулки, принимая посадку с зазором системы вала. Например: F8 , верхнее отклонение

h8

+0,05; нижнее отклонение +0,02.

Таблица 5.1

Варианты заданий

№ |

Метод обработки |

Диаметр отверстия, мм |

варианта |

|

|

|

|

|

1. |

Развертывание чистовое |

40Н8 |

2. |

Сверление |

28Н10 |

3. |

Развертывание |

37Н10 |

4. |

Зенкерование чистовое |

25Н9 |

5. |

Зенкерование черновое |

30Н9 |

6. |

Сверление |

35Н10 |

7. |

Развертывание чистовое |

38Н7 |

8. |

Зенкерование чистовое |

50Н9 |

9. |

Зенкерование черновое |

48Н9 |

10. |

Развертывание черновое |

79,91Н8 |

|

|

|

|

|

0,05 |

Устанавливаем диаметр отверстия кондукторной втулки 20 0,02

.

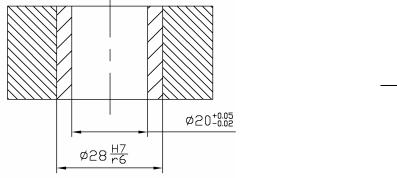

Диаметр соединения кондукторной втулки с кондуктор-

ной плитой будет 28 |

H 7 |

[8], |

|

||

|

r6 |

|

(прилож. 1, 8). Выполняем эскиз установки постоянной втулки в кондукторную втулку (рис. 7).

Рис. 7. Эскиз установки постоянной втулки

Задача 5.2

Установить диаметры отверстий быстросменных кондукторных втулок с допусками для обработки заданного отверстия (табл. 5.2) набором шпиндельных инструментов. Определить диаметры соединений этих втулок с основной втулкой и последней с кондукторной плитой.

Таблица 5.2

Варианты заданий

№ |

|

|

|

|

|

|

|

|

|

|

|

варианта |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр |

15Н7 |

40Н8 |

39Н9 |

20Н7 |

32Н10 |

36Н7 |

50Н8 |

15Н8 |

24Н9 |

45Н10 |

|

отверстия |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Условия |

|

|

|

|

|

отверстие в заготовке литое или |

|||||

обработ- |

|

в сплошном материале |

|

||||||||

|

|

|

горячештампованное |

|

|||||||

ки |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

40Н8/g7

52Н7/r6

Рис. 8. Пример оформления эскиза к задаче 5.2

Практическое занятие № 7

МЕТОДИКА ПРОЕКТИРОВАНИЯ ПРИСПОСОБЛЕНИЙ

Методика проектирования приспособлений подробно изложена в [1, 8]. Расчет, связанный с определением величины зажимного усилия, це-

лесообразно выполнять в следующем порядке:

1.Составить расчетную схему всех сил, действующих на заготовку

впроцессе обработки.

2.Рассматривая условия равновесия заготовки, составить уравнения проекций всех сил и моментов, действующих на заготовку.

3.Рассчитать величину сил резания и моментов, действующих на заготовку в процессе данной операции.

4.Установить величину зажимного усилия, развиваемого данным зажимным устройством.

5.Сравнить величину зажимного усилия с величиной силы резания и моментов с целью обеспечения надежности закрепления заготовки.

Задача 7.1

Произвести расчеты по конструированию центровой оправки для токарной (круглошлифовальной) обработки с зажимом заготовки по торцам гайкой. Эскиз заготовки представлен на рис. 9. Главная составляющая усилия резания Pz и размеры поверхностей соприкосновения заготовки с торцами оправки и зажимающей шайбы принять такими: D1 = D3 = D6 –

(1–2) мм; D3 = D4 = d + (1–2) мм (табл. 7.1).

Пример выполнения задачи 7.1

Исходные данные: провести расчеты по конструированию центровой оправки для токарной обработки с зажимом заготовки по торцам гайкой. Обтачивание заготовки начерно производится по наружной поверхности Do = 125 мм, при этом главная составляющая усилия резания Pz = 1025 Н. Размеры центрального базового отверстия заготовки: d = 60H8; l = 50 мм. Размеры зажимающих торцов оправки и шайбы приняты конструктивно:

D1 = 100 мм; D2 = 60 мм; D3 = 90 мм; D4 = 65 мм.

Определить необходимое усилие затягивания гайкой, установить размер резьбы оправки и гайки и диаметр посадочного места оправки.

Таблица 7.1

Варианты заданий

№ варианта |

Dа, мм |

d, мм |

l, мм |

Dб, мм |

Pz, Н |

1. |

240 |

100Н7 |

50 |

200 |

2100 |

|

|

|

|

|

|

2. |

120 |

80Н8 |

100 |

150 |

1800 |

3. |

60 |

30Н8 |

60 |

50 |

1300 |

4. |

90 |

50Н7 |

45 |

80 |

1500 |

|

|

|

|

|

|

5. |

110 |

50Н8 |

60 |

100 |

1600 |

|

|

|

|

|

|

6. |

125 |

45Н7 |

80 |

100 |

2900 |

7. |

180 |

80Н8 |

35 |

150 |

2850 |