- •1 Теоретические основы товароведения и экспертизы товаров

- •6. Сохраняющие факторы

- •3 Технология хранения и транспортирования товаров

- •4 Информационное обеспечение товароведения и экспертизы товаров

- •8 Основы управления качеством продукции

- •5. Ответственость руководства

- •6.Менеджмент ресурсов

- •7. Процессы жизненного цикла продукции

- •8 Измерение, анализ и улучшение

- •51. Цикл pdca (цикл Шухарта).

- •9.Сертификация систем качества и производства

- •3.Процессы жизненного цикла продукции

- •10.Стандартизация по областям

- •4. Настоящий Федеральный закон не регулирует отношения, связанные с:

- •11.Сертификация по областям

- •3. Добровольное подтверждение соответствия осуществляется в форме добровольной сертификации.

- •6.Товароведение и экспертиза непродовольственных товаров

- •14. Овчинно-шубные полуфабрикаты

- •15. Шкурки морских зверей

- •16.Каракулево-... Полуфабрикаты

- •8. Школьно-письменные товары.

- •5) Школьные принадлежности: ранцы, пеналы, ластики, наборы, пластилин.

- •7.Товароведение и экспертиза продовольственных товаров

- •5.Проектирование и производство товаров

- •1 Понятие и определение конкурентоспособности фирмы

- •3. Классификация производственных процессов

- •4. Технологичность конструкции изделия

8 Основы управления качеством продукции

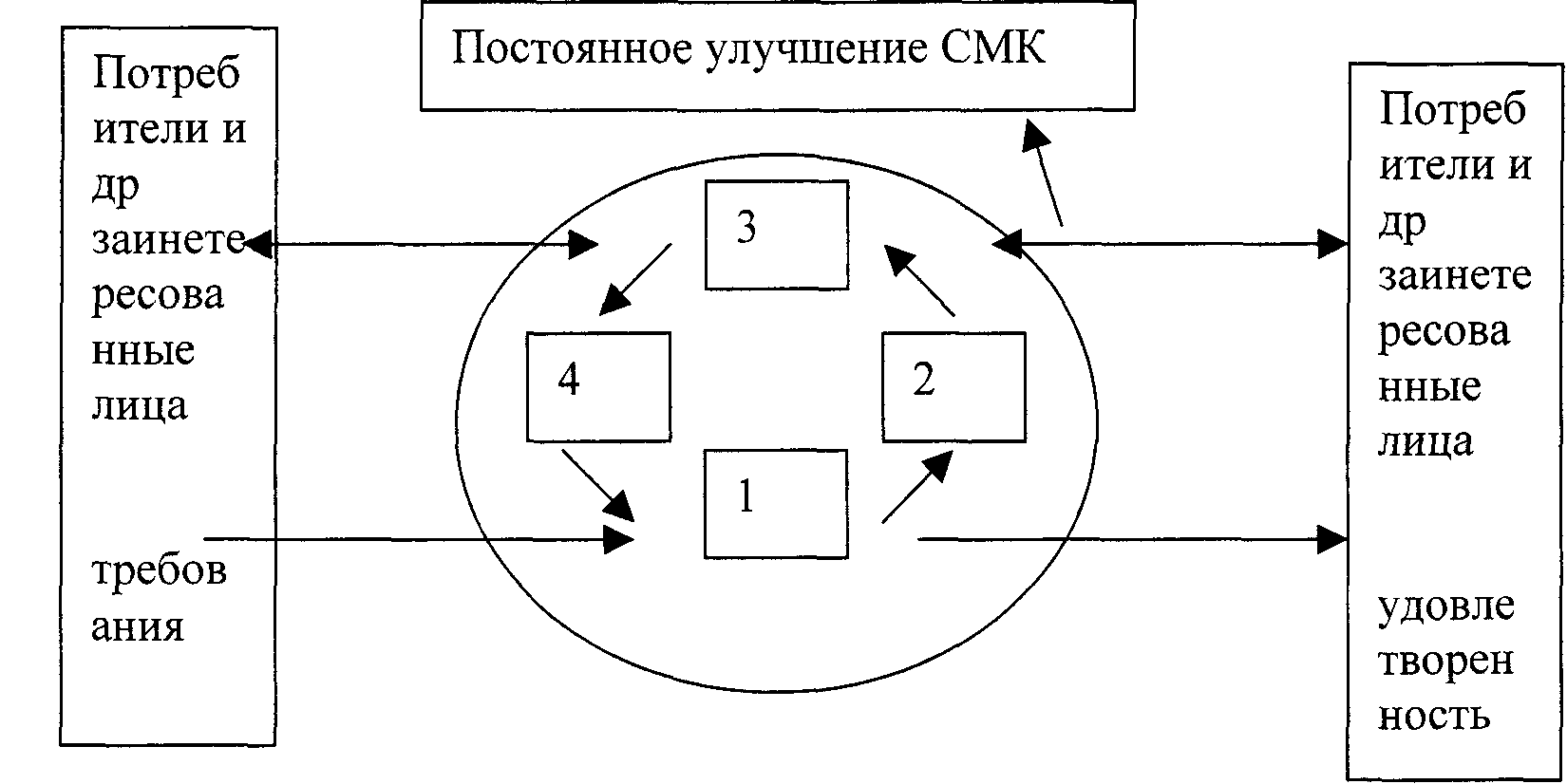

1. Процессный подход. Один из принципов системы. Желаемый результат можно получить более успешно и эффективно, когда деятельностью и соответствующими ресурсами управляют как процессом. Именно процессный подход определен как один из главных механизмов функционирования системы. Любая деятельность предприятия, в которой используются ресурсы для преобразования входов и выходов, может рассматриваться как процесс. Часто выход одного процесса образует непосредственно вход следующего. Систематическая идентификация и менеджмент применяемых организацией процессов и прежде всего обеспечения взаимодействия могут считаться процессным подходом. Сложная деятельность может рассматриваться как совокупность процессов.

1 – процессы ЖЦП2 – измерение, анализ, улучшение,3- ответственность руководства,4 – менеджмент ресурсов

1. Ценность – свойство объекта, определяющее степень его значимости или необходимости. Ценность процесса – определяется его значимостью или необходимостью для обеспечения качества конечной продукции и получения дохода от ее реализации. Добавленная стоимость процесса – повышение результативности и эффективности деятельности организации вследствие целенаправленного изменения в процессе. Добавленная стоимость процесса может выражаться в сокращении временных или ресурсных затрат на его осуществление, в повышении уровня удовлетворенности потребителей процесса. Добавленная стоимость процесса достигается лишь в результате управления процессом. При этом непосредственными объектами управления являются собственно процесс, а также его входы и выходы. Процесс управляемый, если оказываемые на него воздействия позволяют достичь целей и запланированных результатов. Управление процессом, как правило, включает в себя функции планирования, организации работ, контроля выполнения и регулирования. При планировании процесса устанавливаются обоснованные задания и определяются ресурсы, необходимые для их выполнения. Организация работ – это упорядочение (рациональное распределение деятельности подразделений) и должностных лиц организации в целях достижения запланированных результатов. При контроле выполнения процесса осуществляется непрерывный анализ и оценивание соответствия фактических значений измеряемых параметров установленным, а также периодически оцениваются результативность и эффективность процесса. Регулирование процесса предусматривает устранение возникающих в ходе процесса несоответствий (посредством коррекции или корректирующих действий) и улучшение процесса. Основными направлениями улучшения процесса следует считать минимизацию его изменчивости и превышение достигнутых показателей эффективности. Очевидно, чем сложнее процесс, тем больше потенциал его улучшения. Указанный цикл управления характерен для теории управления. Его интерпретацией является рекомендуемый стандартом ИСО 9001 цикл PDCA.

центральное. Как известно процессы делятся на три основные категории. – Основные, менеджмента, и вспомогательные. Процессы производства занимают наиболее важное положение т.к. именно на этапе производства закладывается основное качество продукциию Если процесс производства не осуществляется, то СМК нет. Все остальные процессы для оптимального выполнения. Все должно быть совместно. И эффективность СМК.

2. Уровень качества продукции – относительная характеристика качества продукции, основанная на сравнении значений показателей качества продукции с базовыми значениями соответствующих показателей. Целью оценки уровня качества продукции является определение наилучших способов управления процессами разработки, планирования, производства и эксплуатации продукции. Методы оценки уровня качества продукции. 1. Дифференциальный метод. Осуществляется на основе непосредственного сравнения единичных показателей качества оцениваемого вида продукции с соответствующими базовыми показателями. Уровень качества продукции выше и равен уровню качества эталона, если ВСЕ относительные показатели больше или равны 1, и ниже уровня качества эталона, если показатели меньше 1. 2. Комплексный метод. Предусматривает использование определяющего показателя качества, т.е. когда целесообразно характеризовать уровень качества одним показателем. Уровень качества определяется отношением обобщенного показателя качества оцениваемой продукции к обобщенному показателю базового образца. Смешанным методом. Сущность: 1. единичные показатели качества объединяют в группы, для каждой определяют групповой комплексный показатель качества. Наиболее значимые единичные показатели можно не включать в группы, а рассматривать отдельно; 2. найденные величины групповых комплексных и отдельно выделенных наиболее важных единичных показателей сравнивают с соответствующими значениями базовых показателей, т.е. применяют принцип дифференциального метода; 3. при необходимости все избранные показатели и группы показателей сводят в комплексный определяющий показатель, на основании которого осуществляют окончательную оценку уровня качества. Для оценки уровня качества разнородной продукции используются индексы качества и индексы дефектности. Индексом качества называется комплексный показатель качества разнородной продукции, равный среднему взвешенному значению относительных показателей качества различных видов продукции за рассматриваемый период. Индекс дефектности за рассматриваемый период – комплексный показатель качества, равный среднему взвешенному значению относительных коэффициентов дефектности различных видов продукции. Индекс качества и дефектности рекомендуется использовать на стадии производства для оценки деятельности отдельных производственных подразделений предприятия и предприятия в целом.

3. Жизненный цикл продукции – совокупность производственных процессов и потребления продукции определенного вида от начала исследования возможности ее создания до прекращения потребления.

Этапы петли качества. 1. Маркетинговые исследования. Выявление запросов потребителей. 2. Проектирование и разработка продукции. Разработка технического проекта продукции, ТУ, создание и испытание образцов продукции, всестороннее оформление документации. 3. Материально-техническое снабжение. Обеспечение производства материалами, полуфабрикатами, комплектующими и всеми другими необходимыми средствами. 4. Разработка и подготовка производственных процессов. Разработка и подготовка процессов технологии и производства продукции. 5. Производство продукции. Изготовление продукции, начиная с простейших деталей и заканчивая сборкой изделия и испытаниями. 6. Контроль и проведение испытаний на этапе производства. Результатом операционного контроля является коррекция при выявлении несоответствия путем переделки (переработки) или изъятие несоответствующего товара. 7. Упаковка и хранение. 8. Реализация и распределение. Реализация – отпуск товара потребителю в соответствии с его запросами к товароведным характеристикам. При этом происходит смена владельца товара, и он переходит в собственность покупателя. 9. Монтаж и эксплуатация. При монтаже товар приобретает способность выполнять свое функциональное назначение. Эксплуатация – комплекс операций, обеспечивающих использование товаров по функциональному и/или социальному назначению. . Техническая помощь и обслуживание.. Утилизация.

Петля качества для товара -это модель воздействия СК на все этапы ЖЦП. Такое воздействие осуществляется циклично путем последовательной реализации функций: политика и планирование качества, обучение и мотивация персонала, орг-ия работ по качеству, контроль качества, информация о качестве, разработка необходимых мероприятий, принятие решений руководством пред-тия и их внедрение на соответствующих этапах работ.Такая петля качества показывает, как «работает» СК, в связи с чем ее целесообразно использовать при разработке СК для обеспечения ее четкого функционирования.

Схема петли качества услуги - руководство, взаимодействие с внешней средой, принятие решений, политика качества. Взаимодействие с внешней средой - законы, профсоюзы, состояние экономики, поставщики, потребители, рынки сбыта, конкуренты. Принятие решений-реализация мероприятий (планирование качества, орг-ия работ по качеству, обучение и мотивация персонала, создание продукции (формирование качества-исследование разработка, подготовка производства, изготовление), объекты (поддержание качества-монтаж, эксплуатация), контроль качества, информация о качестве услуги, разработка мероприятий, корректирующие и предупр-ные меры (устранение дефектов, повышение квалификации и мотивация персонала, улучшение материальной базы, улучшение управления предприятием и качеством). Политика качества действует на реализацию мероприятий.

4. Качество – степень присущих характеристик требованиям (ГОСТ Р ИСО 9001-2001). Качество – совокупность свойств и характеристик, определяющих способность товара удовлетворять определенным потребностям, согласно своему назначению (словарь ИСО 8402). Продукция – результат процесса. Продукция должна быть конкурентоспособной. Конкурентоспособность – это способность продукции к реализации на рынке при условии наличия аналогичной продукции. Для того чтобы продукция успешно реализовывалась на рынке необходимо 3 фактора: - продукция должна быть необходима потребителю;- продукция должна быть качественной; - продукция должна иметь приемлемую цену. В последние годы из этих составляющих на первое место выходит качество, причем потребитель желает получить более высокое качество и готов за это платить более высокую цену. Этим объясняется стремление производителей во всем мире к обеспечению высокого качества, более высокого, чем у конкурента, что и определяет успех в бизнесе. Обеспечение качества – это формирование требуемых свойств и характеристик продукции при ее создании, производстве и сохранение в дальнейшем этих характеристик.Для обеспечения качества необходимы 3 фактора: 1. материальная база (оборудование, тех. процессы, материалы); 2. квалифицированный заинтересованный персонал; 3. система управления качеством. Управление качеством – это организация процесса производства продукции требуемого качества, т.е. воздействие на процессы создания продукции для получения необходимого качества. Составляющими УК являются: 1. использование новых технологий работ и организации производства; 2. информация внешняя и внутренняя; 3.применение основ производственного менеджмента, изучение этой науки;4. использование методов и принципов стандартизации для определения нормативной базы УК (стандарты с требованиями к качеству); 5. контроль качества (входной, операционный, приемочный); 6. метрологическое обеспечение; 7. знание основ действующего законодательства в области качества для усвоения потребителями и производителями своих прав, обязанностей ответственности, связанной с УК. СК – совокупность орг-иияонной структуры, методик, процессов и ресурсов необходимых для осуществления общего руководства качеством

5. Техническое законодательство — совокупность правовых норм, регламентирующих обязательные требования к техническим объектам — продукции, процессам ее жизненного цикла (проектирование, производство, испытание, реализация и пр.), работам и услугам. Техническое законодательство — один из результатов деятельности по техническому регулированию.

В основе программ по преодолению технических барьеров лежит деятельность государств в области технического регулирования. Под регулированием понимаются действия государства, организующие поведение на рынке хозяйствующих субъектов. Объектами технического регулирования являются продукция, процессы жизненного цикла продукции, работы и услуги.

Безопасность — главный приоритет системы технического регулирования и обязательное требование.

Согласно ФЗ «О техническом регулировании» техническое регулирование — правовое регулирование в области установления, применения и исполнения обязательных требований к продукции, процессам производства, эксплуатации, хранения, перевозки, реализации и утилизации, а также в области установления и применения на добровольной основе требований к продукции, процессам производства, эксплуатации, хранения, перевозки, реализации и утилизации, выполнению работ или оказанию услуг и правовое регулирование отношений в области оценки соответствия.

Таким образом, в этом определении просматриваются главные элементы технического регулирования:

-установление, применение и исполнение обязательных требований к продукции, процессам ЖЦП, работам и услугам;

-установление и применение на добровольной основе требований к продукции и процессам ЖЦП;

-правовое регулирование в области оценки соответствия.

БИП. Бездефектное изготовление продукции возникла в Саратове в 55 году. Цель системы – изготовление продукции в строгом соответствии с технической документацией, т.е. без отступлений от нее и сдача ее ОТК с первого предъявления. Для достижения этой цели предусматривался комплекс мероприятий по достижению необходимой стабильности ТП (система станок-приспособление-инструмент-деталь (СПИД); достаточно высокой квалификации и ответственности исполнителей; количественная оценка результатов работы при помощи процента сдачи продукции с первого предъявления; мероприятия по организации процесса и контроля за его ходом (дни качества, оценочные таблицы и графики, стимулирование и пр.) Эта система строго продуманная, научно обоснованная система борьбы за высокое качество продукции, объединяющая усилия всех участников и звенья производства. Эта система организации БИП и сдача ее ОТК и заказчику с первого предъявления». Внедрение системы на предприятиях Саратовской области показало ее высокую эффективность в повышении качества продукции, сокращении брака. Работа саратовских предприятий была одобрена. В постановлении ЦК КПСС в 1963г. системе была дана высокая оценка и рекомендовано ее внедрение на предприятиях страны.

Система бездефектного труда. возникла во Львове в 61 году. В результате работ по дальнейшему совершенствованию системы БИП были выявлены и реализованы новые методы работы. Было очевидно, что качество зависит не только от исполнителя (рабочего) и не только на стадии изготовления продукции. Необходимо достаточно высокое качество на всех стадиях существования продукции, которое определяется качеством работы всех участников процесса (рабочих, мастеров, специалистов, руководителей), поэтому в основе системы лежат принципы количественной оценки качества труда. В то же время, система, разработанная на предприятиях области, полностью включала мероприятия БИП и, в то же время значительно расширяла рамки проводимых работ. Многие ее положения напоминают более позднюю КС УКП. Эта система характеризовалась как комплекс взаимосвязанных инженерных, экономических, организационных и воспитательных мер, направленных на создание условий, обеспечивающих изготовление продукции высокого качества. Если система БИП процесс строила главным образом на рабочего, то СБТ придает первостепенное значение вопросам повышения квалификации, знаний и опыта всех, в т.ч. специалистов и командиров производства. Важнейшим стимулом к высокому качеству труда были меры по материальной оценке исполнителей. Подчеркивалось и утверждалось, что работы по улучшению качества должны возглавлять руководители подразделений и лично руководитель предприятия. Применение этой системы промышленными предприятиями Львовской и других областей подтвердило ее высокую эффективность и большое значение для ускорения технического прогресса, повышения надежности и долговечности промышленных изделий.

Система КАНАРСПИ и НОРМ. В конце 60-х годов ХХ века на предприятиях г. Горького была разработана система КАНАРСПИ (качество, надежность, ресурс с первых изделий). В этой системе упор сделан на максимально быстрое освоение новых изделий в сжатые сроки, в основном за счет перенесения центра тяжести работ на допроизводственные этапы, обеспечение оптимального уровня их качества и надежности. Это потребовало создание новых служб или существенного укрепления существующих (научно-исследовательские и опытно-экспериментальные подразделения, испытательной базы, служб стандартизации, метрологии и надежности). Особенно характерной чертой этой системы было создание служб надежности, служб управления качеством, более широкое применение статистических методов. Так, служба управления качеством – это специальное подразделение, главной задачей которого является координация усилий всех подразделений и служб на повышение качества и надежности продукции, а также разработка и внедрение нормативно-технической документации, регламентирующей оптимальное функционирование системы управления качеством и надежности продукции. В 1974 г. (уже после разработки системы КС УКП) институтами Госстандарта СССР совместно с предприятиями г. Горького были разработаны методические указания по организации работ на предприятии по совершенствованию системы КАНАРСПИ на основе комплексной стандартизации.

Приблизительно в те же годы была создана система управления качеством НОРМ (научная организация работ по увеличению моторесурса). В системе НОРМ отражены все достижения систем БИП, СБТ. Большое значение придается обеспечению стабильного уровня качества продукции на основе статистических методов. Значительно расширяются задачи, решаемые ОТК. В состав ОТК вводится подразделение статметодов, которое занимается разработкой и внедрением методов статистического управления процессами и эксплуатационно-исследовательское бюро, которое ведет сбор, обработку и анализ информации о надежности продукции. Так же, как на предприятиях г. Горького, создаются службы и усиливаются существующие по проведению научно-исследовательских работ, испытаний изделий. Создается эксплуатационно-ремонтный отдел, который также занимается сбором информации по надежности и организует работы по наиболее полному использованию возможности изделий (в частности моторесурса). Целенаправленная работа в этом направлении позволила за период с 1964 по 1976 г. поднять моторесурс двигателей, выпускаемых Ярославским моторным заводом вдвое (с 3 000 до 6 000 часов). Системы КАНАРСПИ и НОРМ получили большую известность и распространение на предприятиях страны.

6. В зарубежных странах обеспечение качеством шло таким же путем, как и в нашей стране и приблизительно в то же время. Но каждая страна имела свои особенности. Опыт обеспечения качества в США. Уже в 19 в. США – крупнейшая передовая производственная держава, производящая практически любую продукцию в самых значительных количествах. В США впервые в мире организовано массовое производство легковых автомобилей. Именно на этом производстве разработаны передовые методы УК. Основоположник – Тейлор. В 20 гг. Шухарт предложил внедрение карт регулирования технологических процессов, которые известны теперь как карты Шухарта. Перед Второй мировой войной Демингом и Джураном создана теория управления производственными процессами статистическими методами. Но это не получило широкого распространения. Продукция США и с таким невысоким качеством находила сбыт, давала неплохие доходы. США доминировали на рынке. В 50 гг. выяснилось, что предприятия несут убытки из-за низкого качества, поэтому была разработана система «Ноль дефектов» (наша БИП). Серьезно занялись качеством в США в 80 гг., когда стало очевидно, что американские товары теряют конкурентоспособность на мировом рынке. В это время стали востребованы работы американских специалистов по качеству, они вернулись из Японии в США. Был сделан упор при обеспечении качеством на службы качества. В 90 гг. США совершает рывок в качестве продукции и вновь выходит на ведущее место в мире. Движение за высокое качество в США пользуется вниманием и поддержкой законодательной и исполнительной власти, и является национальной политикой. Опыт УК в Японии. Опыт Японии в управлении качеством стал создаваться на основе учения американских специалистов Деминга и Джурана, которое дало максимальный результат на японской почве. Японцы объясняют свой успех следующими составляющими: 1. статистические методы; 2. мы – японцы! Стат. методы – научная методология качества, т.е. основы научного УК. Мы – японцы – японский менталитет. Это высокая компетентность, стремление делать все с высоким качеством, патриотизм фирмы и страны. Японцы прошли 4 этапа достижения качества: 1. 40-50е гг. Работа по достижению требований стандартов, работа без брака. 2. 60-е гг. Соответствие фактическому требованию рынка. 3. 70-е гг.Создание конкурентоспособной продукции на мировом рынке. 4. 80-е гг. Соответствие продукции, котор ожидает потребитель в перспективе. Все это делалось на фоне японской идеологии борьбы за рынок. Огромное влияние уделялось подготовке и обучению персонала, воспитанию патриотизма. Большой эффект в Японии получают от коллективных форм творческого труда – кружкам качества. Большое значение придается формам стимулирования различными премиями качества (1951 г. премия Деминга). Ведущие специалисты – Исикава и Тагути. Разработаны 7 простых японских методов (Исикава), которыми пользовались кружки качества. Европейский опыт УК. Долгое время в Европе управление качеством оставалось на уровне контроля качества. В вопросах УК наблюдался консерватизм. Существовало мнение, что качество может быть достигнуто обычным путем на основе национальных традиций. Это привело к тому, что в 70-80 гг. европейские товары стали терять конкурентоспособность. С целью повышения качества в ряде стран стали проводить кампании по качеству. Были созданы организации для координации работ по повышению качества. В 1956 г. создана европейская организация по контролю качества (ЕОКК), в 1989 г. ее переименовали в ЕОК. В ряде стран (Англия, Германия, Франция) создаются национальные стандарты на системы качества. В 1987 г. международная организация ИСО выпускает стандарты по управлению качеством на основе аналогичных стандартов европейских стран. И не случайно. Больше всего предприятий внедрили эти стандарты в европейских странах. В 1992 г. учреждена Европейская премия по качеству, присуждаемая фирмам, достигающим высоких результатов в качестве.

7. - Службы технического контроля – известны с 17 века (указ Петра 1 о качестве тульского оружия)

- активизация капиталистических отношений (конец 19в.), рост промышл производства, ж/д сети

- бурный рост промышленности в 20-30 гг, создание новых отраслей промышленности: машиностр, вооруж.

- в конце 40-х годов разработана система управления процессами статистическими методами, которая решала задачу выборочного контроля.

- БИП (бездефекное изгот-е продукции) возникла в Саратове в 55 году. Основная суть системы: строгое выполнение тех.операций. Критерием управления являлось: соответствие требованиям НТД; процент сдачи продукции с первого предъявления. Объектом управления являлось качество труда индивидуального исполнителя. Область применения – производство.

- СБТ (система бездефектного труда) возникла во Львове в 61 году. Основная суть системы: высокий уровень выполнения операций всеми работниками. Критерий управления: соответствие качества результата труда установленным требованиям; коэффициент качества труда. Объект управления: качество труда индивидуального исполнителя. Качество труда коллектива через качество труда отдельных исполнителей. Область применения – любая стадия жизненного цикла продукции.

- КАНАРСПИ (качество-надежность-ресурсы-с-первых-изделий) возникала в Горьком в 58 году. Основная суть: высокий уровень конструкции и технологической подготовки производства. Критерий управления: соответствие качества с первых изделий установленным требованиям. Объект управления: качество изделия и качество труда. Область применения – проектирование, технологическая подготовка производства.

- НОРМ (научная организация работ по увеличению моторесурса) возникала в Ярославле в 64 году. Основная суть: повышение тех.уровня и качества изделий. Критерий управления: соответствие достигнутого уровня моторесурса запланированному значению при ступенчатом планировании. Объект управления: качество изделия и качество труда. Область применения – эксплуатация.

- КСУКП (комплексная система УК продукции) возникла во Львове в 75 году. Основная суть: УК на базе стандартизации. КС УКП предусматривает порядок разработки, утверждения и внедрения СТП. Критерий управления: соответствие качества продукции высшим достижениям науки и техники. Объект управления: качество изделия и качество труда. Область применения – весь ЖЦП.

- В конце 80-х годов международная организация по стандартизации (ИСО) силами своего подкомитета качества разрабатывает систему управления качеством, которую назовут СК на основе международных стандартов ИСО 9 000 и которая получит широкое распространение в мире. Эта система, по ее структуре и сущности похожа на КС УКП и может рассматриваться как ее продолжение и развитие.

42. В зарубежных странах обеспечение качеством шло таким же путем, как и в нашей стране и приблизительно в то же время. Но каждая страна имела свои особенности. Опыт обеспечения качества в США. Уже в 19 в. США – крупнейшая передовая производственная держава, производящая практически любую продукцию в самых значительных количествах. В США впервые в мире организовано массовое производство легковых автомобилей. Именно на этом производстве разработаны передовые методы УК. Основоположник – Тейлор. В 20 гг. Шухарт предложил внедрение карт регулирования технологических процессов, которые известны теперь как карты Шухарта. Перед Второй мировой войной Демингом и Джураном создана теория управления производственными процессами статистическими методами. Но это не получило широкого распространения. Продукция США и с таким невысоким качеством находила сбыт, давала неплохие доходы. США доминировали на рынке. В 50 гг. выяснилось, что предприятия несут убытки из-за низкого качества, поэтому была разработана система «Ноль дефектов» (наша БИП). Серьезно занялись качеством в США в 80 гг., когда стало очевидно, что американские товары теряют конкурентоспособность на мировом рынке. В это время стали востребованы работы американских специалистов по качеству, они вернулись из Японии в США. Был сделан упор при обеспечении качеством на службы качества. В 90 гг. США совершает рывок в качестве продукции и вновь выходит на ведущее место в мире. Движение за высокое качество в США пользуется вниманием и поддержкой законодательной и исполнительной власти, и является национальной политикой. Опыт УК в Японии. Опыт Японии в управлении качеством стал создаваться на основе учения американских специалистов Деминга и Джурана, которое дало максимальный результат на японской почве. Японцы объясняют свой успех следующими составляющими: 1. статистические методы; 2. мы – японцы! Стат. методы – научная методология качества, т.е. основы научного УК. Мы – японцы – японский менталитет. Это высокая компетентность, стремление делать все с высоким качеством, патриотизм фирмы и страны. Японцы прошли 4 этапа достижения качества: 1. 40-50е гг. Работа по достижению требований стандартов, работа без брака. 2. 60-е гг. Соответствие фактическому требованию рынка. 3. 70-е гг.Создание конкурентоспособной продукции на мировом рынке. 4. 80-е гг. Соответствие продукции, котор ожидает потребитель в перспективе. Все это делалось на фоне японской идеологии борьбы за рынок. Огромное влияние уделялось подготовке и обучению персонала, воспитанию патриотизма. Большой эффект в Японии получают от коллективных форм творческого труда – кружкам качества. Большое значение придается формам стимулирования различными премиями качества (1951 г. премия Деминга). Ведущие специалисты – Исикава и Тагути. Разработаны 7 простых японских методов (Исикава), которыми пользовались кружки качества. Европейский опыт УК. Долгое время в Европе управление качеством оставалось на уровне контроля качества. В вопросах УК наблюдался консерватизм. Существовало мнение, что качество может быть достигнуто обычным путем на основе национальных традиций. Это привело к тому, что в 70-80 гг. европейские товары стали терять конкурентоспособность. С целью повышения качества в ряде стран стали проводить кампании по качеству. Были созданы организации для координации работ по повышению качества. В 1956 г. создана европейская организация по контролю качества (ЕОКК), в 1989 г. ее переименовали в ЕОК. В ряде стран (Англия, Германия, Франция) создаются национальные стандарты на системы качества. В 1987 г. международная организация ИСО выпускает стандарты по управлению качеством на основе аналогичных стандартов европейских стран. И не случайно. Больше всего предприятий внедрили эти стандарты в европейских странах. В 1992 г. учреждена Европейская премия по качеству, присуждаемая фирмам, достигающим высоких результатов в качестве.

8. В ранее разработанных системах были предусмотрены процедуры, позволяющие перейти к комплексной системе управления качеством (КС УКП). Действительно, система БИП была предназначена для обеспечения стабильного качества на этапе производства. СБТ позволила оценивать качество работы по качеству всех исполнителей и коллективов на всех этапах создания качественной продукции. Система КАНАРСПИ решила задачу проектирования качественной продукции. Система НОРМ уделила особое внимание работам на этапе эксплуатации. Т.о., были созданы предпосылки для создания системы правления качеством на всех этапах. Создание КС УКП позволило поставить процесс управления качеством на научную основу. Управление качеством является частью управления народным хозяйством. Управление качеством продукции определяется (согласно ГОСТ 15467-70) как установление, обеспечение и поддержание необходимого уровня качества продукции при ее разработке, производстве и эксплуатации или потреблении, осуществляемое путем систематического контроля качества и целенаправленного воздействия на влияющие его условия и факторы. А система управления качеством – это комплекс взаимосвязанных организационно-технических и административных мероприятий, необходимых для установления, обеспечения и поддержания необходимого уровня качества на всех этапах. Процесс управления качеством продукции в соответствии с общей теорией управления состоит из следующих операций: установление уровня качества продукции (программа управления); получение и анализ информации о состоянии любого объекта (изделия, процесса), влияющего на качество продукции; принятие решения по управлению качеством и подготовке воздействия на объект; выдача управляющих воздействий; получение и анализ информации об изменениях в качестве объекта, которые вызваны управляющим воздействием. Управление качеством продукции базируется на стандартизации, т.е. осуществляется на основе требований стандартов, технических условий и других руководящих нормативно-технических документов (НТД). Организационно-методической основой разработки, внедрения и функционирования КС УКП являются стандарты предприятия (СТП). Эти стандарты, будучи составной частью Государственной системы стандартизации (ГСС) при разработке КС УКП, позволяют согласовывать требования Государственных, отраслевых нормативно-технических и методических документов по вопросам качества со специфическими условиями данного конкретного предприятия. Принципы функционирования КС УКП и требования к входящим в ее состав мероприятиям должны быть определены в основном стандарте предприятия, который принято называть «КС УКП на предприятии. Общие положения». Мероприятия, входящие в состав системы управления качеством, детально сформированы и регламентированы в специальных стандартах предприятия. Эти специальные стандарты определяют порядок и методы планирования качества выпускаемой продукции, обеспечения качества продукции в процессе ее проектирования, производства и эксплуатации (применения), предусматривают средства контроля и оценки качества продукции, порядок проведения аттестации, регламентируют взаимоотношения с поставщиками и потребителями, порядок рассмотрения претензий и пр. В рекомендации Госстандарта (разработка института ВНИИС, г. Москва) стандарты подразделяются на: общие стандарты – 9; стандарты для этапа разработки – 11; стандарты для этапа производства – 24; стандарты для этапа эксплуатации – 6; КС УКП предусматривает порядок разработки, утверждения и внедрения стандартов предприятия (СТП). Система предусматривала наличие достаточно компетентной службы качества. КС УКП - это не только совершенная, универсальная, решающая большой объем задач, система, но и гораздо более сложная система. Если система 30-х годов применима практически в одном и том же виде для всех предприятий, то система 70-х годов вживалась в те или иные предприятия далеко не в одном виде. Формы системы зависели и в значительной мере определялись от типа и структуры предприятия, вида производства, отношения к ней руководящего персонала и многих других факторов. Это приводило к широкому диапазону форм системы, точнее ее составляющих: распределение функций между службами, роль и задачи службы качества, формы и методы работы и многие другие факторы. Большинство предприятий страны с начала 70-х годов начали внедрять КС УКП. Система, разработанная институтами Госстандарта СССР на основании Львовского опыта управления качеством, выглядела достаточно совершенной и удачной, причем использовала отечественный опыт работ в области системного управления качеством.

9. ИСО 9000: 1987. Цель системы: обеспечение качества продукции. Эта система была первой, которая провозгласила именно обеспечение качества, т.е. для достижения высокого качества необходимы не только разумные оптимальные документы, но и материальная база, ресурсы (человеческие, материальные и др.) и четкая организационная структура. По своей структуре эта система напоминает КС УКП в части управления качеством на стадии жизненного цикла. В своей структуре как КС УКП она имела обеспечивающие общесиситемные элементы, однако были отличия и совершенствования: система имела рыночный характер. Была разработана с учетом требований рынка и рыночных отношений. Поэтому на первое место было поставлено обеспечение такого качества, которое бы соответствовало требованиям рынка. Это предполагало изучение рынка, его требований, действующих на нем аналогов, проведение маркетинговых исследований. И все это должно было находить отражение в первой стадии жизненного цикла продукции – маркетинге. Жизненный цикл продукции был расширен с 3-х (разработка, производство, эксплуатация) до 11. такие как: Маркетинг Разработка продукции Метериально- техническое снабжение Разработка технической документации Производство Контроль качества Метрологическое обеспечение Хранение и транспортировка внутри предприятия Реализация Эксплуатация/потребление Утилизация 11 стадий, составляющих жизненный цикл, называют также «петля качества». Впервые в данной системе вводятся документы, которых не было ранее. Главный документ – руководство по качеству, которое представляет собой описание системы. Важнейший документ – политика, задачи, цели в области качества. Определяют политику предприятия в области качества. Новый раздел – ответственность руководства в области качества. В этом разделе расписаны права, обязанности, ответственность от директора до мастера. В 94 году на ее основе выпущена вторая редакция. В нашей стране первая система ИСО внедрялась лишь на очень небольшом количестве предприятий.

10. ИСО 9000:1994. Разработчики системы стремились отразить в этой редакции те изменения, которые произошли за годы со времени первой редакции: 1) дальнейшая интеграция государственных предприятий на международный рынок; 2) продолжение тенденции превышения предложения над спросом; 3) система ИСО стала популярной, распространенной, общепризнанной. Если в начале эта система начинала развиваться в Европе, то ко времени 2-ой редакции (94г), она охватила уже все страны. Причем число, где количество предприятий было больше: США, Китай, Япония. В системе была сохранена ее идеология, основные понятия, определения. Эта система рассматривалась как система обеспечения качества, т.е. такие факторы обеспечения качества, как материальная база, персонал, рассматривались в едином комплексе, который должен был определять качество, как соответствие требованиям потребителей – установленным и ожидаемым. В связи с этим система качества ИСО определялась как совокупность процедур, методик, ресурсов, организационной структуры, направленных на обеспечение качества. В определениях словаря в конце определения системы сказано, что совокупность этих мероприятий направлена на общее или административное управление качеством.

Здесь имелось в виду, что предприятие разрабатывает политику в области качества, цели, механизм достижения целей. Сохраняя идеологию системы, система в редакции 94 года значительно отличается от предыдущей редакции по своей структуре и составу документов. Структура системы была изменена практически полностью. Если в предыдущей системе были подсистемы: управление на стадиях жизненного цикла (11) и общесистемные (10), то в редакции 94 г был избран элементный подход. При этом подходе разработчики полагали, что в составе системы должны быть 20 элементов, которые должны существовать как системы или подсистемы на каждом предприятии, внедрившем систему ИСО. Элементы: Система управления качеством Разработка продукции Материально-техническая база Разработка процессов Управление документацией Анализ контракта Продукция, поставляемая потребителю Производство Ответственность руководства Контроль и испытания Идентификация и Прослеживаемость Управление несоответствующей продукцией Корректирующие и предупреждающие действия Статистические методы В состав них вошли часть элементов из ЖЦП, часть общесиситемных документов. Но таких элементов примерно в 2 раза меньше, чем в предыдущей редакции. В состав20 элементов вошли и такие достаточно общие для всей системы как ответственность руководства и система качества. Т.е. структура была изменена кардинально. 2-ая редакция была характерна тем, что было разработано очень большое количество документов, которые специалисты предприятия должны были осмыслить и внедрить, что представляло определенные сложности. Тем не менее на эту систему были изданы отечественные стандарты, представлявшие собой аутентичный перевод, и эта редакция, в отличие от первой, была внедрена на предприятиях нашей страны (к концу века – несколько сотен).

11. 4.1 Общие требования. Организация должна разработать, задокументировать, внедрить и поддерживать в рабочем состоянии систему менеджмента качества, постоянно улучшать ее результативность в соответствии с требованиями настоящего стандарта.

4.2. Требования к документации.

4.2.1 Общие положения

4.2.2 Руководство по качеству – орг-ия должна разработать и поддерживать в рабочем состоянии руководство по качеству.

4.2.3 Управление документацией -Документами системы менеджмента качества необходимо управлять.

4.2.4 Управление записями - Записи должны вестись и поддерживаться в рабочем состоянии для предоставления свидетельств соответствия требованиям и результативности функционирования СМК.