- •Министерство образования и науки

- •Кафедра Экономики и организации производства

- •Курсовая работа

- •Оглавление

- •Минобрнауки россии

- •Цель и содержание курсового проекта.

- •Введение.

- •Расчет программы запуска деталей (узлов)

- •Определение нормативного размера партии деталей

- •3.Расчет периодичности повторения производства

- •4.Расчет длительности производственного цикла партии деталей

- •5.Расчет необходимого количества оборудования

- •Выводы по проекту

- •Список используемой литературы

5.Расчет необходимого количества оборудования

При проектировании участка необходимо иметь данные о трудоемкости изделия. Трудоемкостью изделия называют время, затраченное на его изготовление и выраженное в человеко-часах (Тчел.ч.). Трудоемкость изделия определяется по нормативам, отражающим применение в производстве современных методов и средств.

Расчетная трудоемкость включает в себя все нормируемое по технологическому процессу время обработки на станках. Составными частями нормы времени на операцию являются: основное (технологическое) время, вспомогательное время, время обслуживания рабочего места, время перерывов на отдых и естественные надобности и подготовительно-заключительное время, приходящееся на единицу продукции по операции.

Сумма указанных времен в расчете на одну единицу продукции по операции называется штучно-калькуляционным временем. Применительно к машиностроению и серийному производству штучно-калькуляционное время (Тшт.-к ) выражается формулой:

(6)

(6)

Таблица 4. Расчет необходимого количества оборудования.

|

№ |

Наименование |

Годовая программа запуска деталей |

Необходимое станочное время по видам оборудования | |||||||||||||||||||

|

Заготовительная ПФО-1 |

Токарная СТВ-4 |

Фрезерная КОПФ-4 |

Шлифовальная КШ-3 |

Долбежная СД-1 |

Сверлильная СВС-2 | |||||||||||||||||

|

|

| |||||||||||||||||||||

|

Калькуляционное время, мин |

Калькуляционное время, мин |

Калькуляционное время, мин |

Калькуляционное время, мин |

Калькуляционное время, мин |

Калькуляционное время, мин |

|

| |||||||||||||||

|

|

| |||||||||||||||||||||

|

Q запуска за год |

На штуку |

На программу |

На штуку |

На программу |

На штуку |

На программу |

На штуку |

На программу |

На штуку |

На программу |

На штуку |

На программу |

|

| ||||||||

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

| ||||||

|

1 |

Деталь №753-10 |

7056 |

5,2 |

36720 |

10,7 |

75600 |

8,3 |

58752 |

11,4 |

80784 |

5,3 |

37440 |

15 |

37440 |

|

| ||||||

|

2 |

Деталь №753-60 |

8064 |

6,2 |

50064 |

20,7 |

167160 |

5,3 |

42672 |

18,6 |

150192 |

6,4 |

51408 |

5,3 |

67872 |

|

| ||||||

|

3 |

Итого, нормо-мин |

|

|

86784 |

|

242760 |

|

101424 |

|

230976 |

|

88848 |

8,4 |

105312 |

|

| ||||||

|

4 |

Итого, нормо-час |

|

|

1446 |

|

4046 |

|

1690 |

|

3850 |

|

1481 |

|

1755 |

|

| ||||||

|

5 |

Плановый коэффициент выполнения норм, Кв |

|

|

1,1 |

|

1,1 |

|

1,1 |

|

1,1 |

|

1,1 |

|

1,1 |

|

| ||||||

|

6 |

Станкоемкость, Т ст.ч |

|

|

1315 |

|

3678 |

|

1537 |

|

3500 |

|

1346 |

|

1596 |

|

| ||||||

|

7 |

Эффективный фонд времени работы единицы оборудования Тэф.час |

|

|

5201 |

|

5201 |

|

5201 |

|

5201 |

|

5201 |

|

5201 |

|

| ||||||

|

8 |

Расчетное количество оборуд. S расч |

|

|

0,3 |

|

0,7 |

|

0,3 |

|

0,7 |

|

0,3 |

|

0,3 |

|

| ||||||

|

9 |

Принятое кол-во оборудования, S пр |

|

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

| ||||||

Станкоемкость определяется как частное от деления суммы калькуляционного времени на программу в нормо-часах на плановый коэффициент выполнения норм.

Расчетное количество оборудования рассчитывается как частное от деления станкоемкости на эффективный фонд времени единицы оборудования.

Расчет эффективного фонда времени работы оборудования производится путем составления баланса времени работы оборудования в году в таблице 5.

Таблица 5. Расчет эффективного фонда времени работы оборудования

|

Расчет эффективного фонда времени работы оборудования

| ||

|

Элементы рабочего времени |

Продолжительность | |

|

В днях |

В часах | |

|

1 |

2 |

3 |

|

1. Календарный фонд времени ,Тк |

365 |

|

|

2. Нерабочие дни: |

118 |

|

|

-выходные |

104 | |

|

-праздничные |

14 | |

|

3.Номинальный (режимный) фонд времени ,Тн |

247,0 |

5928 |

|

4.Остановки оборудования на ремонт: |

|

|

|

- капитальный |

6,7 | |

|

- средний |

8,0 | |

|

- текущий |

15,0 | |

|

5. Количество дней (часов) работы оборудования по режиму |

217 |

5216 |

|

6. Сокращенные часы рабочих смен в предпраздничные дни |

|

15 |

|

7. Эффективный фонд работы оборудования в часах ,Тэф |

|

5201 |

Календарный фонд времени определяется астрономическим числом часов за рассматриваемый период. Номинальный фонд времени работы равен календарному времени за вычетом нерабочих дней, смен и часов в течение периода.

Эффективный фонд времени работы оборудования определяется на основе номинального фонда и плановых простоев оборудования в ремонте.

Организация технического обслуживания и ремонта оборудования планируется в соответствии с Единой системой планово-предупредительных ремонтов (ЕСППР). Система ППР предусматривает деление ремонтов на малый (текущий), средний и капитальный.

Ремонтным циклом называется период работы оборудования между двумя капитальными ремонтами или от ввода его в эксплуатацию до первого капитального ремонта. В курсовом проекте структура ремонтного цикла определяется только по ведущему оборудованию.

К – капитальный, 1 ремонт

С – средний, 2 ремонта

Т – Текущий, 9 ремонтов

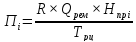

Простои в ремонтах рассчитываются по формуле:

(7)

(7)

где R – группа ремонтной сложности оборудования;

Q рем – число ремонтов;

Нпрi – нормы простоя в текущем, среднем, капитальном ремонтах.

В курсовом проекте примем группу ремонтной сложности равной 26, а нормы простоя в текущем, среднем и капитальном ремонтах соответственно 1, 0.6 и 0.25.

Результаты расчетов показаны в таблице 6.

Таблица 6. Нормы и нормативы для планирования ремонтных работ

|

Нормы и нормативы для планирования ремонтных работ

| |||||||

|

Наименование ведущего оборудования |

Структура ремонтного цикла |

Межремонтный период,мес( Tм) |

Длительность ремонтного цикла в годах( Tрц) |

Группа ремонтной сложности |

Нормы простоя оборудования при работе ремонтной бригады в 1 смену(Hпр) | ||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Токарная СТВ-4 |

K-3T-C-3T-C-3T-K |

3 |

3 |

20 |

в текущ. 0,25 |

в сред-0,6 |

в капитал-1 |

К-ЗТ-С-ЗТ-С-ЗТ-К

К –капитальный = 1 ремонт

С – средний = 2 ремонта

Т – текущий = 9 ремонтов