- •Методические указания к выполнению контрольных работ заочников

- •Основы горного дела (модуль «Подземная геотехнология»)

- •Тематика контрольной работы и вариант задания принимается студентом заочной формы обучения в соответствии с рекомендациями ведущего преподавателя. Тема № 1

- •Тема № 2

- •Тема № 3

- •Тема №4

- •Тема №5

- •Тема № 6

- •Тема № 8

- •Тема № 9 выбор места заложения стволов*

- •Тема № 17

- •Ранжировка горно-геологических условий

Тема № 9 выбор места заложения стволов*

Цель работы. Научиться выбирать место заложения главного ствола при благоприятных горно-геологических условиях разработки шахтного поля.

Вскрытие шахтных полей или их частей требует тщательной и своевременной их раскройки. Строительство новых стволов является комплексным процессом.

|

№ п/п |

Расстояние от пов-ти до верхней границы шахтного поля, м |

Угол падения пласта

|

Размеры шахтного поля, м

|

Число плас-,тов

|

Мощность пластов, м

|

Расстояние между пластами, м

|

Производственная мощность шахты, млн. т в год |

Категория шахты по газу

| |

|

по простиранию

|

падению

| ||||||||

|

1 |

60 |

4 |

8400 |

4000 |

2 |

1,8, 2,8 |

40 |

1,5 |

I |

|

2 |

40 |

10 |

8000 |

4100 |

2 |

1,9; 1,5 |

60 |

1,8 |

-- |

|

3 |

100 |

70 |

8000 |

4000 |

5 |

1,1;1,1;2,0 2,0; 0,8; 0,5 |

20;30;15; 30 |

1,2 |

11 |

|

4 |

120 |

12 |

5000 |

4000 |

3 |

1,7;1,4; 2,7 |

60; 70 |

1 ,8 |

III |

|

5 |

70 |

12 |

10000 |

4000 |

3 |

0,9;1.6; 0,8 |

40; 30 |

1,5 |

II |

|

6 |

80 |

6 |

6000 |

3500 |

3 |

4,0;1.3; 4,2 |

50; 40 |

2,4 |

111 |

|

7 |

110 |

65 |

4000 |

600 |

3 |

2,0;1,2; 2,5 |

40; 60 |

1,8 |

К |

|

8 |

300 |

15 |

9000 |

3500 |

4 |

0,8;1,2;1 8; 1,4 |

70; 50; .35 |

1,5 |

III |

|

9 |

100 |

50 |

4500 |

700 |

4 |

1,0;0,5;1;1.2 |

20; 40; 10 |

1,8 |

II |

|

10 |

150 |

10 |

6000 |

3000 |

3 |

1,0; 2,4; 1,2 |

50; 70 |

1.8 |

-- |

|

11 |

200 |

8 |

7000 |

3000 |

4 |

2,5;1,6;2,8;1,22 |

100;50;60 |

2,1 |

II |

|

12 |

50 |

16 |

8000 |

2100 |

3 |

2,1; 0.6; 0,8 |

80; 20 |

1.8 |

II |

|

13 |

400 |

6 |

10000 |

4000 |

3 |

1,8; 0.9; 0;9 |

40; 80 |

0.0 |

I |

|

14 |

60 |

30 |

5000 |

3000 |

3 |

1.5; 1.6; 1,2 |

20; 80 |

1,8 |

II |

|

15 |

200 |

10 |

8000 |

4200 |

2 |

1,2; 0.7; 1,7 |

60; 35 |

1,2 |

11 |

|

16 |

150 |

12 |

7000 |

1900 |

3 |

2.8; .4,1 |

30; 40 |

2,4 |

III |

|

17 |

80 |

32 |

6000 |

4000 |

2 |

2,6;-1.5 |

20 |

1,2 |

III |

|

18 |

150 |

6 |

7000 |

4800 |

3 |

1.6; 1,2; 0.9 |

90; 65 |

1.8 |

II |

|

19 |

90 |

16 |

5000 |

2000 |

3 |

1,5; 1; 1,2 |

30; 10 |

1.5 |

III |

|

20 |

100 |

10 |

6000 |

2500 |

3 |

1,8; 1,4; 2 |

60; 70 |

1.8 |

-- |

Выбор места заложения определяется многими факторами: горно-геологическими, горнотехническими и социально-экономическими. При этом все большее значение приобретают вопросы охраны окружающей среды.

К основным горно-геологическим факторам, учитываемым при выборе места заложения стволов, можно отнести:

среднюю глубину ведения горных работ;

размеры шахтного поля по простиранию, падению;

количество рабочих пластов в шахтном поле;

количество одновременно отрабатываемых угольных пластов и расстояние между ними;

условия подработки-надработки и необходимость их осуществления;

мощность угольных пластов и их угол падения;

газообильность и водообильность углепородного массива; -

нарушенность месторождения и рельеф поверхности;

опасность массива горных пород по горным ударам и внезапным выбросам;

физико-механические свойства вмещающих пород и полезного ископаемого и другие.

Горнотехнические, факторы, определяющие выбор места положения стволов, могут быть следующие:

безопасность ведения горных работ;

пространственное развитие горных выработок и их проветривание;

условия строительства и эксплуатации стволов на земной поверхности;

эффективность существующей горной техники и технологии и перспективы их развития на длительный период времени;

запасы шахтного поля;

суточная мощность шахты и средняя нагрузка на очистной забой;

количество подготовительных очистных забоев.

К социально-экономическим факторам, влияющим на выбор места заложения стволов, можно отнести:

степень свободы действия предприятия;

предписание Госгортехнадзора и местных властей;

общественное мнение;

эффективность инноваций в области горной техники, технологии и средств охраны окружающей среды;

учет требований охраны окружающей среды и сбережение естественных ресурсов;

применение экологических схем вскрытия месторождений и развитие инфраструктуры;

составление проектов комплексов поверхности с учетом архитектуры окружающих строений и характера ландшафта;

наличие подъездных путей, электроснабжения, водоснабжения и развитие инфраструктуры;

отвод и очищение технических вод, удаление отходов производства.

Место заложения главного ствола определяется экономическими расчетами после учета вышеперечисленных факторов. Выбранный участок должен обеспечивать минимальные общие, первоначальные капитальные затраты и эксплуатационные расходы.

Центральное размещение стволов по отношению к выемочным полям дает целый ряд преимуществ. К недостаткам следует отнести опасность повреждения ствола при введении очистных работ от центра к границам шахтного поля и высокую долю потерь полезного ископаемого в охранных целиках.

Таким образом, любой вариант проведения стволов представляет собой компромисс между оптимальными значениями многих факторов. Поиск оптимума комплекса горно-геологических, горнотехнических, социально-экономических, проектно-конструкторских и природоохранных аспектов, характерных для каждой конкретной ситуации, остается нерешенным до сих пор.

При близкой к прямоугольной конфигурации шахтного поля, выдержанной мощности одного разрабатываемого пласта и прочих равных условиях оптимальное место заложения главного ствола по простиранию будет в середине шахтного поля (рис. 9.1). Это определяется эксплуатационными затратами, связанными с транспортированием полезного ископаемого, оборудования и материалов. Кроме того, центральное положение главного ствола повышает концентрацию ведения горных работ, улучшает технико-экономические показатели добычи угля.

Затраты, связанные с транспортированием различных грузов при отработке шахтного поля, можно оценить по формуле

![]()

где

![]() — вынимаемые запасы шахтного поля в

шахте или количество грузов, отнесенных

на 1 т вынимаемых запасов, т;

— вынимаемые запасы шахтного поля в

шахте или количество грузов, отнесенных

на 1 т вынимаемых запасов, т;

![]() —затраты,

связанные с транспортированием 1 т

грузов на расстояние 1 км, руб.;

—затраты,

связанные с транспортированием 1 т

грузов на расстояние 1 км, руб.;

S — количество частей шахтного поля, объединенных общей вентиляцией, системой транспорта, временем отработки;

d—число отрезков пути длиной S/К м, проходимых

грузом при выемке всех запасов Q.

Если разбить шахтное поле условно на 4 части (рис. 9.1, а), т.е. K=4, то при расположении ствола в точке (1) число отрезков пути будет d==4, при расположении в точке (2) d=7, при расположении в точке (3) d=10. Таким образом, общие затраты будут возрастать соответственно в 7/4 раза и в 5/2 раза в точках (2) и (3) по сравнению с точкой (1).

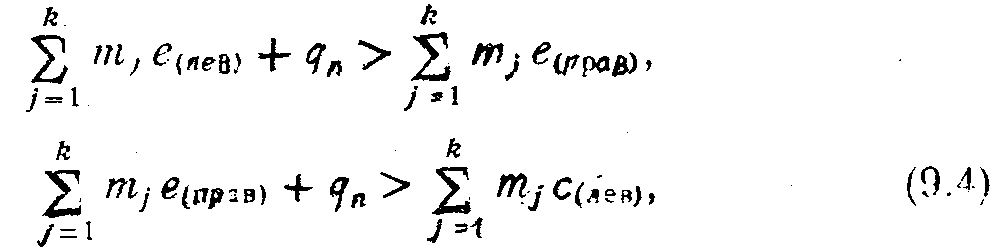

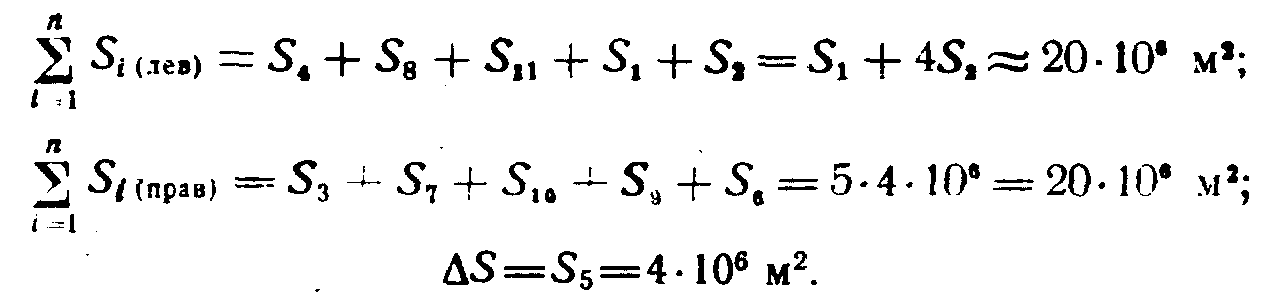

При неправильной форме шахтного поля (рис. 9.1,6) ствол необходимо закладывать не в середине шахтного поля (точка 1), а на его равноделящей линии, т. е. в точке (3). При этом должно выполняться условие:

![]() (9.2)

(9.2)

Местоположение ствола по линии падения определяется количеством и размерами этажей, ярусов, горизонтов в шахтном поле. Главный ствол целесообразно располагать так, чтобы число этажей или ярусов по восстанию было не только больше, чем их количество по падению. Это определяется такими факторами, как безопасность ведения горных работ, вентиляция, организация транспорта, управление мерным давлением.

При вскрытии свиты пластов положение главного ствола относительно границ шахтного поля по простиранию определяется плоскостью, равноделящей запасы всех пластов. Место заложения ствола по падению зависит от системы покрытия (рис. 9.2, а).

При равных размерах по простиранию и падению и одинаковой плотности угля всех пластов свиты данные, выражающие запасы угля, можно заменить пропорциональными им мощностями пластов.

При многогоризонтном вскрытии наивыгоднейшее место заложения стволов определяется следующим образом. Все грузы из точек пересечения откаточных штреков с квершлагами проецируются на условную прямую тп (рис. 9.2,6). Затем, воспользовавшись условием, предложенным академиком ( Д. Шеваковым (9.3), находят элементарный груз, определяющий наивыгоднейшее местоположение главного ствола.

Данное условие имеет вид:

![]()

где

![]() —элементарный

перевозимый груз.

—элементарный

перевозимый груз.

Оптимальным местом заложения ствола будет точка, через которую проходит груз q. Если одно из неравенств обращается в равенство, то оптимальное место будет находиться на линии между равными суммами.

Выражение затрат, связанных с транспортированием грузов, можно заменить пропорциональными им мощностями пластов, при соблюдении следующих условии:

при одинаковой плотности шахтопласта;

при равных размерах шахтного поля по простиранию и падению на всех шахтопластах;

при нахождении вынимаемых угольных пластов в одной классификационной группе по их мощности;

при отсутствии значительных затрат, связанных с транспортированием вспомогательных тузов и оборудования, т. е. когда ими можно пренебречь.

Тогда выражение (9.3) можно записать как

где

![]() ,—мощность

каждого шахтопласта, м;

,—мощность

каждого шахтопласта, м;

e—количество горизонтов или этажей в шахтном поле.

Необходимо знать, что затраты на перевозку закладочного материала по горным выработкам выше, чем на перевозку угля. Затраты, связанные с перевозкой материалов и оборудования при отработке средней мощности и мощных пластов, сопоставимы с затратами на транспортирование полезного ископаемого. Затраты, связанные с транспортированием горной массы, материалов и оборудования но поверхности, как правило, меньше, чем в подземных условиях.

Если шахтное поле имеет неправильную форму, то для нахождения оптимального места расположения главного ствола оно делится на части (рис. 9.3). Центры сбора грузов каждого участка проецируются на оси координат. Затем по формуле (9.3) находится положение груза q , на каждой оси. Координаты точки пересечения определяют оптимальное место заложения главного ствола.

Затраты, связанные с транспортированием грузов при неправильной форме шахтного поля, можно заменить пропорциональными объемами их площадей. При этом должны соблюдаться следующие условия:

выдержанная мощность пласта в шахтном поле;

выдержанная плотность угольного пласта.

Тогда условие поиска равноделящей точки шахтного поля примет вид:

где

![]() —

площади элементарных фигур, составляющих

шахтное поле, м2;

—

площади элементарных фигур, составляющих

шахтное поле, м2;

![]() —элементарная

площадь, расположенная вблизи искомого

центра, м2.

—элементарная

площадь, расположенная вблизи искомого

центра, м2.

Контрольный

пример. Выбрать оптимальное место

заложения главного ствола для свиты

угольных пластов и отдельно разрабатываемого

с неправильной формой шахтного ноля.

Границами шахтного поля являются: по

восстанию— выход пласта под наносы, по

падению—у отметки горизонта, слева—крупное

геологическое нарушение с азимутом 30°

.Справа—граница охранного целика с

азимутом 135°. Размеры шахтного поля:

по простиранию верхней границы 8000 м, по

падению 4000 м, угол падения пластов 20°,

их мощности равны

![]() =1,8

м;

=1,8

м;![]() =2,0

м;

=2,0

м;![]() =3,0

м, используется двухгоризонтная схема

вскрытия, горно-геологические и

горно-технические условия позволяют

произвести замену затрат, связанных с-

транспортированием грузов, на

пропорциональные им мощности пластов

и площади.

=3,0

м, используется двухгоризонтная схема

вскрытия, горно-геологические и

горно-технические условия позволяют

произвести замену затрат, связанных с-

транспортированием грузов, на

пропорциональные им мощности пластов

и площади.

Последовательность решения.

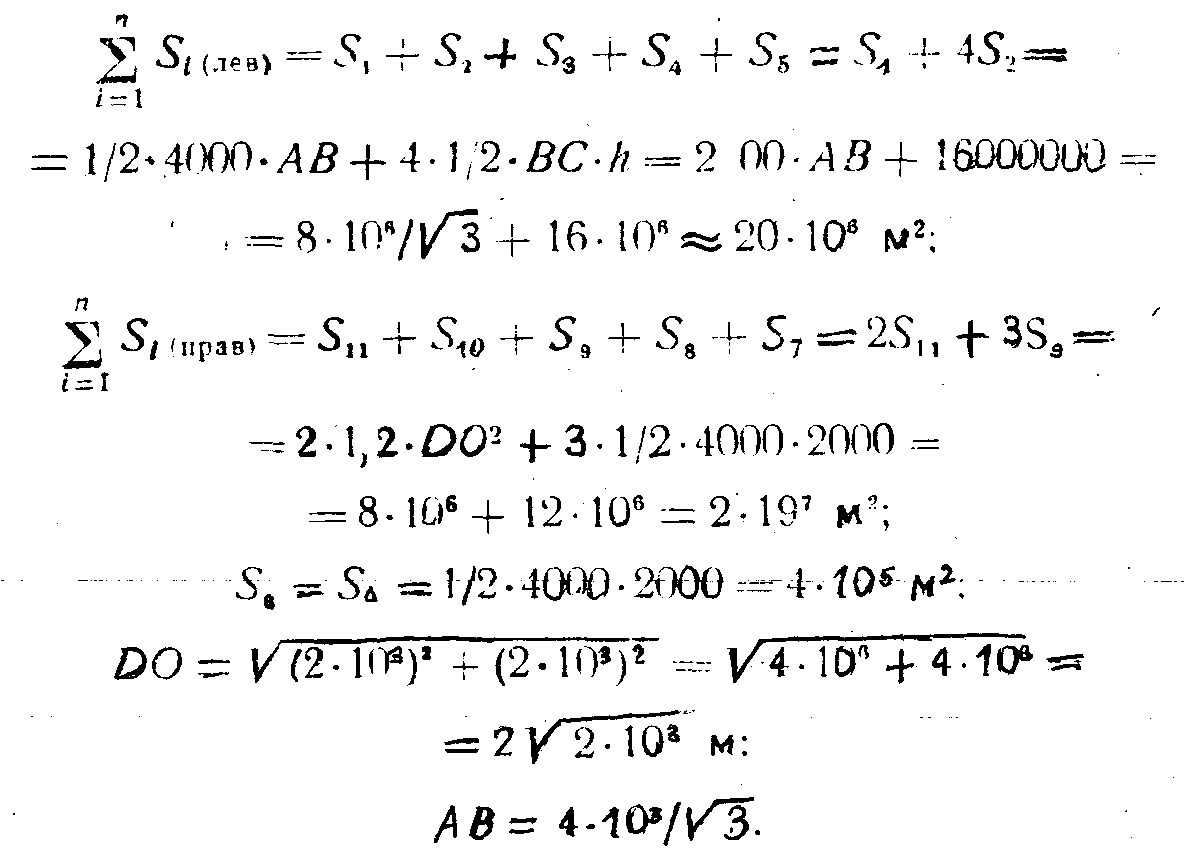

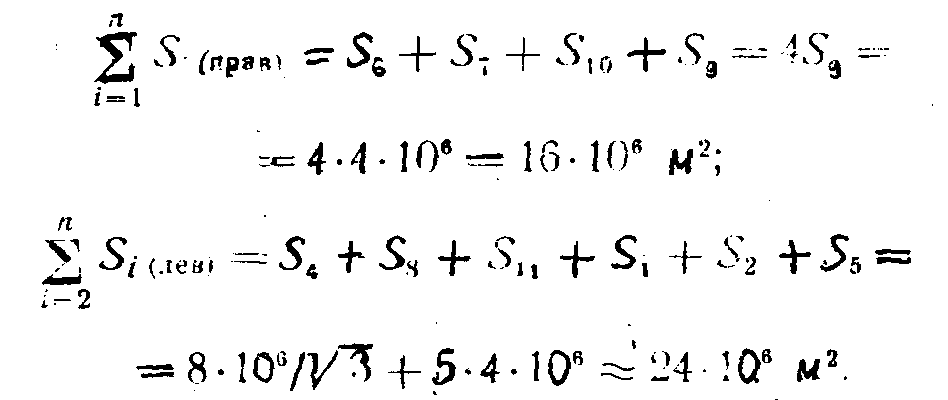

1. Построим разрезы шахтного поля вкрест простирания и по простиранию шахтного поля (рис. 9.4) и разобьем их на части, удобные для расчетов, как показано на рис. 9.2 н 9.3.

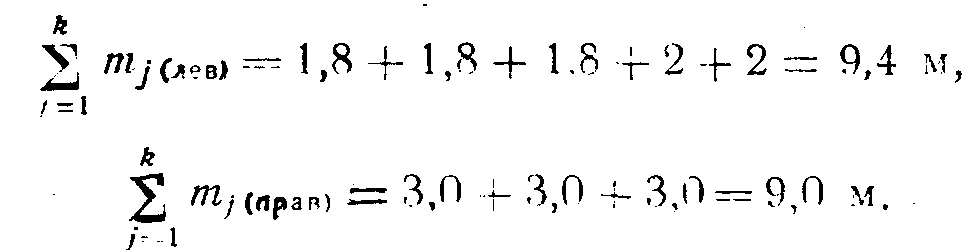

2. Из сборных пунктов (рис. 9.4, а) опускаем проекции на линию тп и последовательным сложением находим сумму

![]() ,

при этом выделив элемент

,

при этом выделив элемент

![]() :

:

Проверяем полученные данные на условие (9.4). Оно, в данном случае, выполняется. Поэтому оптимальное место сложения главного ствола на разрезе вкрест простирания пластов находится на участке между рассчитанными суммами (9.1). Исходя из необходимости обеспечения минимальных потерь полезного ископаемого в охранных целиках, выбираем рациональное место расположения главного ствола (рис. 9.4, а).

3.

Из центров тяжестей треугольников

(точки пересечения их медиан) (рис.

9.4,6) опускаем проекции на оси Y и X и

последовательным сложением находим

суммы

![]() ,

,![]() на каждой оси, при этом выделив элемент

на каждой оси, при этом выделив элемент![]() .

.

По оси X:

По оси Y:

Проверяем

полученные данные на условие (9.5). Оно

не выполняется, так как

![]() +

+![]() <

<![]() .

Поэтому уменьшаем левое слагаемое:

.

Поэтому уменьшаем левое слагаемое:

Проверяем

полученные данные на условие (9.5). Оно

выполняется. Поэтому оптимальное

место заложения главного ствола на

разрезе по простиранию пласта находится

на участке с координатой по оси Х и

![]() по оси Y. Рациональное место расположения

главного ствола, согласно проведенным

расчетам, показано на рис. 9.4,6.

по оси Y. Рациональное место расположения

главного ствола, согласно проведенным

расчетам, показано на рис. 9.4,6.

Порядок выполнения работы

После ознакомления с теоретическими основами выполнения, работы студенты в лабораторных условиях изучают места заложения главного ствола с использованием планов горных работ, макетов и плакатов.

На основании исходных данных табл. 9.1 студенты осуществляют расчет и вычерчивают схему выбора места заложения ствола вкрест простирания и по простиранию пласта.

Таблица 9.1

|

|

Размеры шахтного поля, м

|

Азимут границы шахтного поля, град. |

Мощности угольных пластов, м |

Угол падения, град.

| |||||

|

по про стиранию

|

по па- дению

|

слева

|

справа

|

1

|

2

|

3

|

4

| ||

|

1 |

6000 |

3100 |

30 |

135 |

2,0 |

2.5 |

3.0 |

1,5 |

10 |

|

2 |

9000 |

4000 |

20 |

170 |

3,5 |

3,0 |

2.8 |

— |

18 |

|

3 |

4000 |

2000 |

60 |

180 |

3,0 |

2,0 |

3,5 |

— |

12 |

|

4 |

5000 |

3000 |

10 |

175 |

4,0 |

6,0 |

- |

— |

60 |

|

5 |

4000 |

2000 |

20 |

16.5 |

5.0 |

4,5 |

3,0 |

— |

70 |

|

6 |

6000 |

4000 |

15 |

170 |

6,0 |

3,0 |

4,0 |

— |

75 |

|

7 |

10000 |

3000 |

45 |

135 |

1,1 |

0,9 |

1.0 |

1,2 |

9 |

|

8 |

5000 |

3500 |

25 |

145 |

0,7 |

1.1 |

0,9 |

1,3 |

6 |

|

9 |

6000 |

3000 |

10 |

170 |

1,6 |

1,8 |

2.0 |

2,2 |

12 |

|

10 |

7000 |

4000 |

20 |

160 |

2,0 |

2,5 |

2,2 |

3,0 |

16 |

|

11 |

8000 |

2500 |

30 |

150 |

3,5 |

4,0 |

4,2 |

— |

20 |

|

12 |

5000 |

3500 |

35 |

145 |

3,0 |

4,5 |

3,5 |

— |

25 |

|

13 |

8000 |

4000 |

40 |

140 |

8,0 |

10,0 |

— |

|

80 |

|

14 |

4000 |

3000 |

10 |

170 |

2,5 |

3,0 |

2.8 |

3,2 |

18 |

|

15 |

7000 |

3000 |

15 |

110 |

1.2 |

1,7 |

1,9 |

— |

5 |

|

16 |

6000 |

3000 |

25 |

145 |

2,0 |

1,8 |

1.1 |

0,8 |

12 |

|

17 |

9000 |

2500 |

29 |

155 |

2,1 |

0,9 |

1,7 |

— |

18 |

|

18 |

5500 |

2400 |

35 |

135 |

1.7 |

1.4 |

1,2 |

— |

3 |

|

19 |

6500 |

3100 |

30 |

120 |

2,5 |

1,7 |

3.0 |

4 |

6 |

|

20

|

7500 |

2700 |

20 |

125 |

2.3 |

2.0 |

0.8 |

1.2 |

11 |

Вопросы для самоконтроля

1. Назовите основные горно-геологические факторы, влияющие на выбор места заложения главного ствола.

2. Назовите достоинства и недостатки центрального размещения главного ствола в шахтном поле.

3. Чем определяется выбор места заложения главного ствола по падению, простиранию?

4. Назовите условия, выполнение которых позволяет заменить затраты на транспортирование грузов мощностями разрабатываемых пластов.

Тема № 10

ИЗУЧЕНИЕ ТЕХНОЛОГИЧЕСКИХ СХЕМ ВЫЕМКИ УГЛЯ В ОЧИСТНЫХ ВЫРАБОТКАХ

Цель работы. Изучение в лабораторных условиях технологических характеристик выемочных машин и схем их работы в очистных выработках угольных шахт.

Теоретические основы выполнения работы. Выемка является основным процессом технологии добычи угля в очистных выработках. Этот процесс направлен на отделение угля от массива с последующей погрузкой его на транспортное средство. Машины, осуществляющие выемку угля, принято называть выемочными. Функциональным элементом выемочных машин, непосредственно осуществляющим выемку угля, является исполнительный орган. Его основное назначение — эффективное разрушение угольного массива на транспортабельные куски угля при минимуме измельчения, пылеобразования и удельного расхода энергии.

Выемка угля может быть осуществлена механическим, взрывным, гидравлическим, физическими и комбинированными способами. Преимущественное распространение на угольных шахтах получил механический способ. Гидравлический способ применяется лишь при слабых углях. Физические способы отделения угля от массива достаточно перспективны, но пока еще они находятся на стадии лабораторных и единичных производственных экспериментов.

К выемочным машинам, основанным на механическом разрушении угля, относятся врубовые машины, очистные комбайны, струговые установки.

При помощи врубовых машин механизируют лишь одну операцию процесса выемки угля—зарубку (прорезание врубовой щели в пласте угля).

Работа врубовых машин осуществляется по односторонней технологической схеме: перемещение по первой от забоя дороге с целью прорезания обычно у почвы врубовой щели в одном направлении и холостой перегон в обратном направлении. Врубовая щель предназначена для ослабления массива угля. Затем подрезанный врубовой машиной массив разрушается с помощью буровзрывных работ (в зависимости от мощности пласта бурится один или два ряда шпуров). Отбитый взрывом уголь грузится на конвейер, расположенный на второй от забоя дороге. При этом большая часть угля грузится вручную.

Перемещение врубовой машины вдоль очистной выработки осуществляется с помощью каната длиной 20—25 м, один конец которого наматывается на барабан, а второй прикреплен к упорной стойке.

Врубовые машины практически полностью в настоящее время вытеснены более эффективными выемочными машинами—очистными комбайнами. В небольших количествах «упускаются лишь врубовые машины «Урал-33»,

Очистные комбайны являются комбинированными горными машинами, одновременно механизирующими два процесса—выемку угля (зарубку и отбойку) и погрузку его на забойный конвейер.

По ширине захвата (ширине полосы угольного массива, вынимаемой исполнительным органом при одном проходе машины) комбайны делятся на широко- и узкозахватные. Первые имеют ширину захвата исполнительного органа более 1,0 м (обычно 1,6; 1,8; 2,0 м), вторые—до 1 м (0,5; 0,63; 0,8; 1,0 м) на пологих и наклонных пластах; 0,9 м— на крутонаклонных пластах.

Широкозахватные комбайны работают по односторонней фланговой технологической схеме, осуществляя выемку угля только в одном направлении. При этом в лаве поддерживаются три дороги: машинная, конвейерная и для прохода людей.

Существенным недостатком широкозахватных комбайнов является наличие в технологическом цикле непроизводительных операций по заводке исполнительного органа в пласт и выводу по окончании выемки угля по всей лаве, а также холостому перегону комбайна в исходное положение (обычно в нижнюю часть лавы). Для производства этих операций по концам лавы сооружаются чаще всего буровзрывным способом ниши.

Широкозахватные комбайны перемещаются вдоль забоя лавы с помощью гибких тяговых органов (каната, цепи).

В нашей стране в небольших количествах ведется выпуск широкозахватных комбайнов «Кировец» и 2КЦТГ для маломощных (0,6—0,8 м) пологих пластов.

Узкозахватные комбайны являются основной машиной очистного механизированного комплекса. Они могут примерься также в сочетании с индивидуальной крепью в слож-

Струговая выемка является одной из разновидностей узкозахватной выемки. Ей присущи такие преимущества, как возможность эффективной механизации выемки угля на тонких пластах, простота конструкции, хорошая сортность добываемого угля, меньшее пылеобразозание, снижение удельных энергозатрат.

Различают струговые установки статического и динамического действия. Наибольшее распространение в СССР и за рубежом получили струговые установки статического действия. Исполнительный орган этих установок (струг) находится в постоянном контакте с разрушаемым массивом при снятии стружки угля толщиной 50—150 мм за счет статического усилия, создаваемого тяговой цепью. Область применения струговых установок статического действия распространяется только на пласты с углями не выше средней крепости (А=200—250 кН/м). В этой связи в СССР и за рубежом ведутся работы по созданию струговых установок динамического действия для разрушения крепких и вязких углей. В установках данного типа предусмотрено воздействие на угольный пласт не только статического усилия, но и дополнительного импульса (удара, вибрации).

В табл. 10.3 приведены основные характеристики струговых установок.

Таблица 10.3 Основные характеристики струговых установок

|

Характеристики

|

Струговые установки

| ||||

|

УСТ2М | 1УСБ67 | СО75 | | |

СН75

|

УСВ

| |||

|

Мощность пласта, м

|

0,55—1 ,0

|

0,9-2.0

|

0,55—1,2

|

0,55-1,2

|

0,8—1,9

|

|

Угол падения пласта, град

|

до 25

|

до 20

|

до 35

|

до 35

|

до 35

|

|

Сопротивляемость угля резанию, кН/м |

до 150

|

до 150

|

до 200

|

до 200

|

до 250

|

|

Длина лавы, м

|

150; 200

|

200;300

|

200

|

250

|

250

|

|

Толщина стружки, м

|

до 0,10

|

до 0,15

|

до 0,07

|

до 0,07

|

до 0,1

|

|

Скорость движения стру- га, м/с |

0,6; I ,5

|

0,61

|

0,74-1,46

|

0.74-1.46

|

0,51-(0,92)

|

|

Число приводов струга

|

2

|

2

|

2

|

2

|

2

|

|

Производительность (по выемке угля, т/ч |

до 250

|

170-300

|

до 300

|

до 360

|

до 400

|

Струги работают по челноковой схеме с автоматическим реверсом по концам лавы. Отбитый уголь грузится лемехом на забойный изгибающийся конвейер (входящий в комплект струговой установки). Неотбитая верхняя пачка угля должна самообрушаться. Передвижение конвейера к забою вслед за проходом струга осуществляется линейными гидродомкратами, установленными на определенном расстоянии друг от друга (3—8 м) за рештачным стволом.

Для размещения приводных головок по концам лавы необходимо буровзрывным способом или с помощью отбойных молотков сооружать ниши длиной 6—8 м или выносить приводные головки в примыкающие к лаве выработки большего сечения.

Несмотря на значительные преимущества струговой выемки угля, необходимо иметь в виду, что эффективная работа струговых установок возможна лишь при спокойном залегании пласта, кровли не ниже средней устойчивости, при отсутствии «ложной кровли», наличии плотной почвы. В значительной мере усложняется работа струговой установки при наличии в пласте крепких включений колчедана, кварцита, породных прослойков, пачки крепкого угля у кровли или почвы (земника).

Содержание и порядок выполнения работы

1. В лаборатории процессов подземных горных работ и учебно-демонстрационном зале студенты с помощью действующих моделей, натурных образцов оборудования и стендов изучают технологические параметры выемочных машин, схемы их работы.

2. Проводится просмотр кинофрагментов и слайдов, отражающих специфику процесса выемки угля в определенных горно-геологических и горнотехнических условиях.

3. По заданным горно-геологическим условиям (табл. 10.4) студенты осуществляют выбор способа выемки угля, типа выемочной машины, технологической схемы ее работы, обосновывают ширину захвата исполнительного органа выемочной машины.

4. Схематически вычерчивается увязка выемочной машины с забойным конвейером (с учетом схемы его передвижения на новую дорогу).

5. Приводится графическая интерпретация технологии выполнения концевых операций (при применении самозарубающихся комбайнов на пологих и наклонных пластах приводится схема самозарубки комбайна).

Контрольные вопросы и задания

1. Что называется исполнительным органом выемочной мл шины?

2. Какие технологические требования предъявляются к исполнительным органам выемочных машин?

3. Каковы недостатки широкозахватных комбайнов?

4. Поясните технологическую схему челноковой выемки угля.

Для

крепи М87ДГА (М87А) m=1,35,

![]() =1,95

м. Так как т>

=1,95

м. Так как т>![]() ,

то данная крепь не соответствует

горно-геологическим условиям разработки

пласта и ее применение нецелесообразно.

,

то данная крепь не соответствует

горно-геологическим условиям разработки

пласта и ее применение нецелесообразно.

Крепь М88:

![]()

II

типоразмер характеризуется величинами

![]() =1,15,

=1,15,![]() =1,55;

=1,55;

![]()

Таким образом, принимаем II типоразмер крепи М88.

Тема № 12

Расчет оптимального соотношения между очистными и подготовительными забоями.

Для каждого класса систем разработки и их разновидностей существует определенная взаимосвязь между положением очистных и подготовительных забоев, которое должно обеспечивать нормальную работу участков и максимальный экономический эффект. Особенно это важно для столбовых систем разработки, поскольку каждый раз при доработке столба требуется своевременно подготовить новый столб (выемочное поле), не допуская запаздывания в подготовке 'и не создавая излишних опережений. Запаздывания приводят к несвоевременному вводу в работу новых очистных забоев и, следовательно, к снижению уровня добычи, а излишние опережения вызывают преждевременные расходы денежных средств и дополнительные затраты на поддержание пройденных, но еще не используемых выработок.

Основная задача расчета оптимального соотношения очистных и подготовительных работ формируется следующим образом: при каком положении очистных забоев в отрабатываемом столбе необходимо начать подготовку нового столба, с тем, чтобы к моменту завершения очистных работ в действующем он был своевременно подготовлен к работе при оптимальных скоростях проведения выработок?

Методику расчета рассмотрим на примере столбовой системы разработки лава—ярус (рис. 12.1).

Условие своевременной подготовки столба следующее:

![]()

где

![]() —общие затраты времени на подготовку

столба, мес.;

—общие затраты времени на подготовку

столба, мес.;

![]() ,—резерв

времени для компенсации непредвиденных

задержек при подготовке столба, обычно

принимают

,—резерв

времени для компенсации непредвиденных

задержек при подготовке столба, обычно

принимают

![]() =

1—2 мес.;

=

1—2 мес.;

![]() —продолжительность

отработки оставшейся части столба, мес.

—продолжительность

отработки оставшейся части столба, мес.

Определим затраты времени на подготовку столба, приняв, что проведение обоих штреков в крыле панели осуществляется двумя бригадами одновременно:

![]()

где

![]() —

время сооружения приемных площадок,

мес.;

—

время сооружения приемных площадок,

мес.;

![]() и

и

![]() —

соответственно время, затрачиваемое

на проведение штрека и разрезной

печи, мес.;

—

соответственно время, затрачиваемое

на проведение штрека и разрезной

печи, мес.;

![]() —время

монтажа оборудования в лаве, мес.;

—время

монтажа оборудования в лаве, мес.;

![]() —длина

крыла панели, м;

—длина

крыла панели, м;

![]() —оптимальная скорость

проведения штрека, м/с;

—оптимальная скорость

проведения штрека, м/с;

![]() ,—длина

лавы, м;

,—длина

лавы, м;

![]() —скорость

проведения разрезной печи, м/мес. Найдем

время отработки оставшейся части столба

длиной Х (м):

—скорость

проведения разрезной печи, м/мес. Найдем

время отработки оставшейся части столба

длиной Х (м):

![]()

где

![]() —скорость

подвигания очистного забоя, м/мес.

—скорость

подвигания очистного забоя, м/мес.

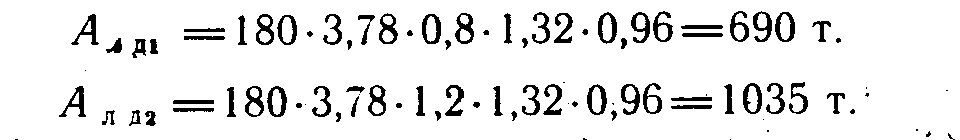

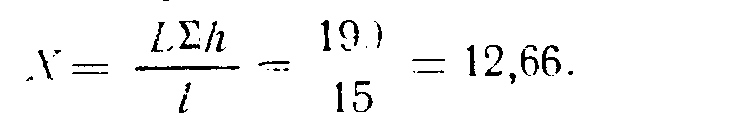

Пример.

Определить положение очистного забоя

в отрабатываемом столбе, при котором

необходимо начинать подготовку нового

столба, при следующих данных: оптимальная

скорость проведения штреков

![]() =250

м/мес.; скорость проведения разрезной

печи

=250

м/мес.; скорость проведения разрезной

печи![]() =100

м/мес.; скорость подвигания очистного

забоя

=100

м/мес.; скорость подвигания очистного

забоя![]() =75

м/мес.; длина крыла панели

=75

м/мес.; длина крыла панели![]() =1250м;

длина лавы, оборудованной механизированным

комплексом,

=1250м;

длина лавы, оборудованной механизированным

комплексом,![]() =180

м.

=180

м.

Примем

продолжительность сооружения

приемно-отправительных площадок

панельного бремсберга

![]() ==3

мес.;

==3

мес.;

длительность

монтажа комплекса

![]() =1

мес. и резерв времени на случай

непредвиденных задержек в работе

=1

мес. и резерв времени на случай

непредвиденных задержек в работе![]() =

1 мес. Подставив их значения в, формулу,

найдем

=

1 мес. Подставив их значения в, формулу,

найдем

![]()

Графическая интерпретация приведенного примера представлена на (рис. 12.2).

Таблица 12.1

Исходные данные для выполнения работы

|

Показатели

|

Варианты

| ||||||||

|

1

|

2

|

3

|

4 | 5

|

6

|

7

|

8

|

9

| ||

|

Длина крыла панели, м |

1200

|

1000

|

800

|

1100

|

1000

|

800

|

1350

|

1150

|

950

|

|

Скорость проведения штреков, м/мес. |

200

|

180

|

120

|

230

|

160

|

110

|

210

|

190

|

130

|

|

Скорость проведения разрезной печи, м/мес. |

90

|

100

|

75

|

50

|

80

|

70

|

100

|

85

|

60

|

|

Скорость подвнгания очистн. забоя, м/мес. |

60

|

50

|

30

|

70

|

40

|

25

|

80

|

55

|

75

|

|

Продолжительность сооружения приемно-отправительных площадок, м/мес. |

1,5

|

1

|

2

|

1

|

1,5

|

1

|

2

|

1

|

1

|

|

Длительность монтажа комплекса, мес. |

.1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

|

Резерв времени, мес. |

|

|

|

|

|

|

|

|

|

|

Тип комплекса |

КМ-103

|

КД-80

|

КМ-88

|

КМТ

|

ОКП

|

УКП

|

КМ-130

|

МК-75

|

КМ-81

|

|

Длина лавы |

160

|

180

|

170

|

180

|

120

|

120

|

140

|

160

|

120

|

Порядок выполнения работы

После ознакомления с теоретическими основами выполнения работы в лабораторных условиях осуществляется изучение расчета соотношения положения очистных и подготовительных забоев для более сложного случая—разновидность столбовой системы разработки с делением этажа на подэтажи и транспортированием угля на передний (задний) участковый бремсберг.

По заданным горно-геологическим и горнотехническим условиям (табл. 12.1) производится расчет и вычерчивается технологическая схема выемочного участка.

Тема № 13

РАСЧЕТ НАГРУЗКИ НА КОМПЛЕКСНО-МЕХАНИЗИРОВАННУЮ ЛАВУ

Цель работы. Изучение методики расчета нагрузки на очистной забой, оборудованный механизированным комплексом с учетом горно-геологических условий, параметров добычного и транспортного оборудования.

Теоретические условия выполнения работы. Нагрузка на очистной забой является главнейшим фактором, оказывающим решающее влияние на технико-экономические, показатели работы очистного забоя.

Нагрузка на очистной забой рассчитывается в зависимости от принятой технологии и механизации работ в лаве.

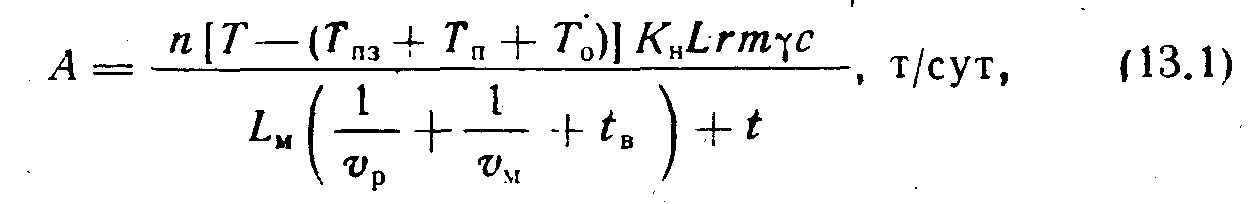

Среднесуточная нагрузка на очистной забой, оборудованный узкозахватным комбайном с механизированной крепью, определяется по формуле:

где п — количество смен по добыче угля в сутки;

Т—длительность смены, мин;

![]() —время

на подготовительно-заключительные

операции в смену, мин;

—время

на подготовительно-заключительные

операции в смену, мин;

![]() —суммарное

время учитываемых технологических

перерывов в смену, мин;

—суммарное

время учитываемых технологических

перерывов в смену, мин;

![]() —время

на отдых, мин;.

—время

на отдых, мин;.

![]() —коэффициент надежности

технологической схемы;

—коэффициент надежности

технологической схемы;

L—длина лавы, м;

r—ширина захвата исполнительного органа выемочной машины, м;

т—вынимаемая мощность пласта, м;

![]() —средняя

плотность угля, т/м3;

—средняя

плотность угля, т/м3;

С—коэффициент извлечения угля в лаве;

![]() —длина

машинной части лавы (без учета суммарной

длины ниш),

—длина

машинной части лавы (без учета суммарной

длины ниш),

![]() =L

-

=L

-![]() ,

м;

,

м;

![]() —рабочая

скорость подачи комбайна, м/мин;

—рабочая

скорость подачи комбайна, м/мин;

![]() —скорость

подачи комбайна при зачистке лавы,

м/мин;

—скорость

подачи комбайна при зачистке лавы,

м/мин;

![]() —время

на вспомогательные операции, мин/1м

длины лавы;

—время

на вспомогательные операции, мин/1м

длины лавы;

t—продолжительность концевых операций.

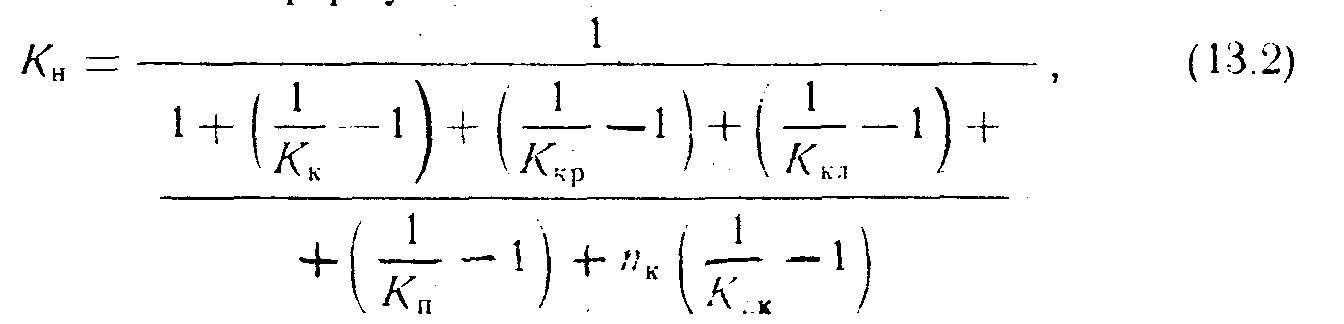

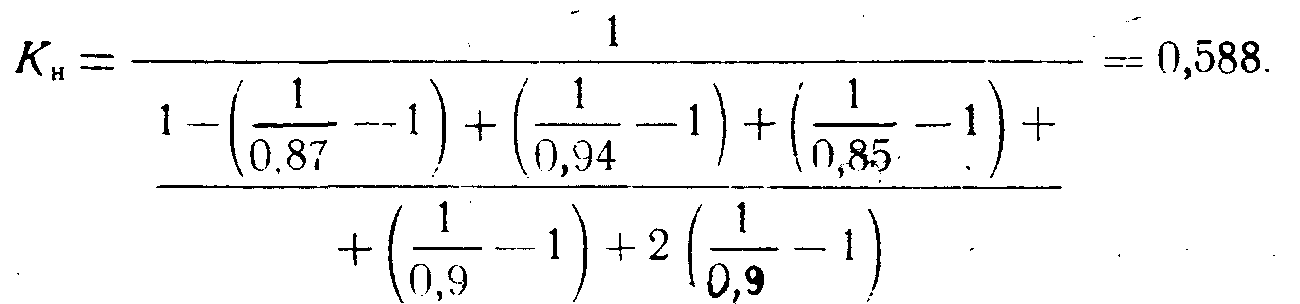

Коэффициент надежности технологической схемы определяется по формуле:

где

![]() —коэффициент

готовности комбайна;

—коэффициент

готовности комбайна;

![]() —коэффициент

готовности механизированной крепи;

—коэффициент

готовности механизированной крепи;

![]() —коэффициент

готовности забойного конвейера;

—коэффициент

готовности забойного конвейера;

![]() —коэффициент

готовности крепи сопряжения;

—коэффициент

готовности крепи сопряжения;

![]() —коэффициент

готовности ленточного конвейера;

—коэффициент

готовности ленточного конвейера;

![]() —число

конвейеров, установленных в транспортной

—число

конвейеров, установленных в транспортной

выемочной выработке.

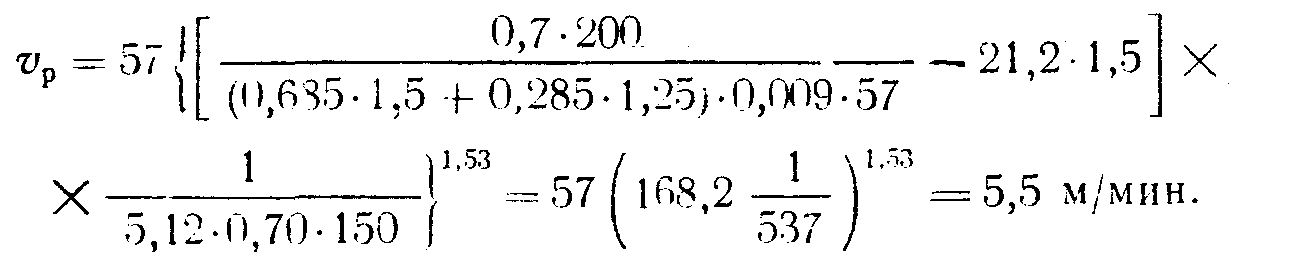

Рабочая скорость подачи комбайна определяется по формуле:

![]()

где p—устойчивая мощность двигателя, кВт;

D—диаметр исполнительного органа комбайна, м;

![]() —скорость вращения

исполнительного органа комбайна, об/мин;

—скорость вращения

исполнительного органа комбайна, об/мин;

С1 и Сз — расчетные коэффициенты;

С2— расчетный коэффициент;

С2==23,2—для вязких углей;

Са=20,2—для хрупких и весьма хрупких углей;

f— коэффициент крепости угля, кгс/см2;

![]() —коэффициент

отжима угля у забоя плотности, определяется

по формуле:

—коэффициент

отжима угля у забоя плотности, определяется

по формуле:

![]()

Сопротивляемость угля резанию определяется по формуле:

A =100f, кгс/см. (13.5)

Полученная скорость подачи комбайна проверяется по скорости передвижения крепи

![]()

где

![]() ,—средняя

скорость передвижения крепи, м/мин;

,—средняя

скорость передвижения крепи, м/мин;

![]() —расчетная скорость

передвижения крепи, м/мин;

—расчетная скорость

передвижения крепи, м/мин;

![]() —коэффициент,

учитывающий уменьшение скорости

передвижения крепи в зависимости от

сопротивляемости пород почвы пласта

вдавливанию крепи.

—коэффициент,

учитывающий уменьшение скорости

передвижения крепи в зависимости от

сопротивляемости пород почвы пласта

вдавливанию крепи.

Скорость передвижения крепи является ограничивающим фактором при определении скорости подачи комбайна. Поэтому скорость подачи комбайна принимается наименьшая из двух значений, рассчитанных но формулам (13.3) и (13.6).

Допустимая нагрузка на лавы по газовому фактору определяется по формуле (13.7):

![]()

где

![]() —проходное

сечение для струи воздуха, м2;

—проходное

сечение для струи воздуха, м2;

![]() —допустимая

по ПБ скорость движения воздуха по

—допустимая

по ПБ скорость движения воздуха по

лаве, м/с;

d— допустимая по ПБ концентрация метана на исходящей струе лавы, %;

![]() —коэффициент, учитывающий

движение части воздуха по выработанному

пространству за крепью выработки

(при управлении кровлей полным обрушением

принимается равным 1,2—1,4);

—коэффициент, учитывающий

движение части воздуха по выработанному

пространству за крепью выработки

(при управлении кровлей полным обрушением

принимается равным 1,2—1,4);

![]() —метановыделение из

лавы в исходящую струю воздуха,

—метановыделение из

лавы в исходящую струю воздуха,

![]() /т

суточной добычи;

/т

суточной добычи;

![]() -коэффициент,

учитывающий предварительную дегазацию

пласта;

-коэффициент,

учитывающий предварительную дегазацию

пласта;

![]() —коэффициент,

учитывающий естественную дегазацию

пласта и других источников выделения

метана в период отсутствия добычных

работ (для столбовых систем разработки

при управлении уровней полным обрушением

принимается равным 07).

—коэффициент,

учитывающий естественную дегазацию

пласта и других источников выделения

метана в период отсутствия добычных

работ (для столбовых систем разработки

при управлении уровней полным обрушением

принимается равным 07).

Сечение лавы, свободное для прохода воздуха, при применении механизированных крепей определяется по формулам:

для крепи «Донбасс», Д80

![]()

для крепи МК97, МК98

![]() =3,45

т—1,08, м2; (13.9)

=3,45

т—1,08, м2; (13.9)

для крепи М87Э, М88

![]() =2,64m—0,41,

м2; (13.10)

=2,64m—0,41,

м2; (13.10)

для крепи М87ДН

![]() =3m—1,25,

м2; (13.11)

=3m—1,25,

м2; (13.11)

для крепи М87П

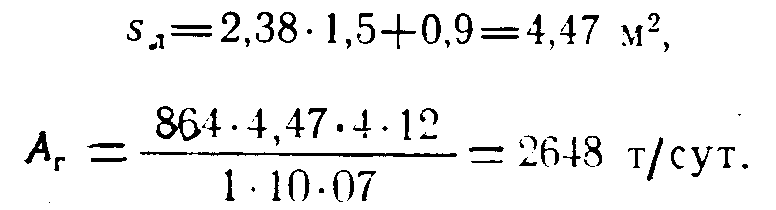

![]() =2,38m+0,9,

м2; (13.12)

=2,38m+0,9,

м2; (13.12)

для крепи ОКП

![]() =0,42 т+1,92 м2;

(13.13)

=0,42 т+1,92 м2;

(13.13)

для крепи ЗОКП

![]() =2,6 т—1,3, м2;

(13.14)

=2,6 т—1,3, м2;

(13.14)

для крепи 1МКМ

![]() ==3,2m—1,8,

м2; (13.15)

==3,2m—1,8,

м2; (13.15)

для крепи 2МКЭ

![]() =3m—2,2,

м2; (13.16)

=3m—2,2,

м2; (13.16)

для крепи ОКП70, УКП

![]() ==2,25m—1,35,

м2; (13:17)

==2,25m—1,35,

м2; (13:17)

для крепи М130

![]() =

3,4 т— 2,9, м2; (13.18)

=

3,4 т— 2,9, м2; (13.18)

для крепи М120

![]() =3,08m—4,88,

м2; (13.19)

=3,08m—4,88,

м2; (13.19)

для крепи МТ

![]() =1,4m+0,9,

м2 (13.20)

=1,4m+0,9,

м2 (13.20)

Добыча угля; с одного цикла определяется по формуле:

![]() =

=![]() ,

т. (13.21)

,

т. (13.21)

Количество циклов, выполняемых в сутки, определяется по формуле:

![]()

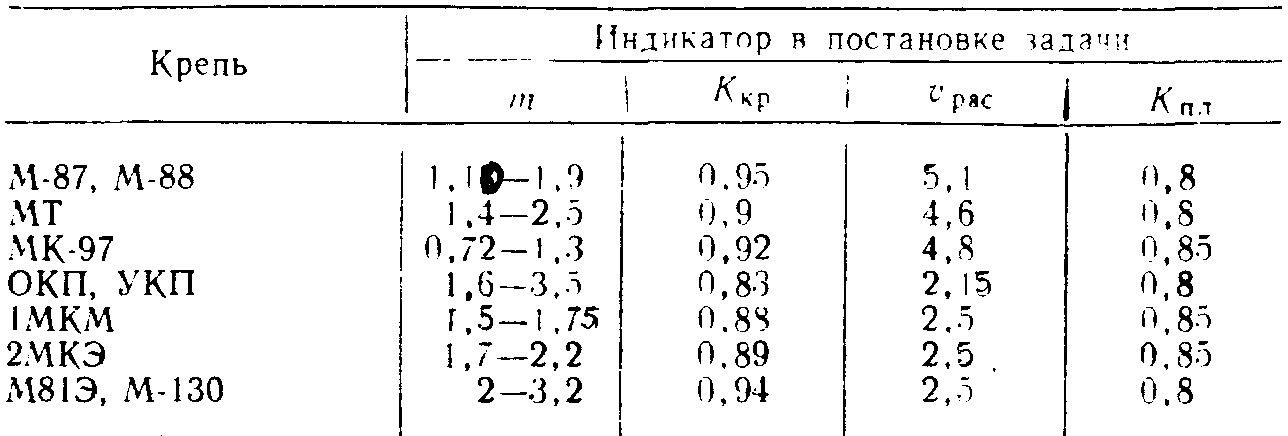

Для расчета нагрузки на комплексно-механизированную лаву в табл. 13.1; 13.2; 13.3; 13.4 приведены характеристики основного оборудования, которое, в зависимости от горно-геологических условий, может быть использовано на выемочном участке.

Таблица 13.

Основные характеристики комбайнов

|

Тип и вынимаемая мощность пласта, м |

Угол падения пласта, град.

|

Ширина захвата, м

|

Скорость подачи, м,/мин

|

Масса комбайна, т

|

Тяговое усилие, тс

|

Коэффициент готовности

|

С,

|

Сз

|

D

|

p |

nоб

|

|

К10З 0,7— 1,1 |

35

|

0,8

|

0-6,0

|

--

|

--

|

--

|

--

|

--

|

0,5-0,8

|

75

|

--

|

|

КА80 0,8- 1,1 |

35

|

0.8

|

0-6,0

|

--

|

--

|

--

|

—

|

—

|

1

|

132

|

--

|

|

МК67 0,7—1,0 |

35

|

0,8

|

0-5,0

|

10,5

|

1,2-1,6 |

0,77

|

0,0-0,8 |

4.1-2 |

0,7; 0,8

|

90

|

47

|

|

1К101 0,75- 1,2 |

35

|

0,63; 0,8 |

0-6,0

|

9,7

|

1,2 |

0,84

|

0,0-0,5 |

6,2-4 |

0,7; 0,6

|

65

|

79

|

|

2К52 1,1- 1,9 |

35

|

0,63; 0,8 |

0-6,0

|

10,5

|

1,4-1,8 |

0,84

|

0,0-0,7 |

6,6-7 |

0,8

|

100

|

52

|

|

2К52МУ 1,1- ,9 |

35

|

0,63; 0,8 |

0-6,0

|

10,5

|

1,4-1,8 |

0,87

|

0,0-0,7 |

6,67 |

0,8

|

100

|

52

|

|

1ГЩ68 1,25-2,5 |

20

|

0,63; -0,8 |

0-5,5

|

16

|

1,2-1,6 |

0,87

|

0,0-0,9 |

5,1-2 |

1; 1,25

|

200

|

57

|

|

2ГШ68 1,4-2,.5 |

35

|

0,63

|

6,0; 12,0 |

17

|

1,5-2,5 |

0,87

|

0,0-0,9 |

5,1-2 |

1,25

|

132Х2 |

--

|

|

КШ1КГ 1,35-2,8 |

25

|

0,63; 0,8 |

0-6,0

|

13,5

|

1,2- 5

|

0,94

|

—.

|

—

|

1,25; 1,4 |

100

|

—

|

|

К1113М 1,8—4,.1 |

35

|

0,63; 0,8 |

0- 4,4

|

24,0

|

1,4—1,8 |

0,90

|

0,01,2 |

4,38 |

1,6; 1,8

|

1.15 X2 |

27

|

|

2КШЗ 2,0- 4,1 |

30

|

0,63; 0,5 |

0-0,8

|

30,0

|

1,5—3,0 |

0,90

|

0,01,2 |

4,.48 |

1,6; 1,8

|

200

|

--

|

|

К 120 3,5-5,2 |

35

|

0,50

|

0—3,0

|

3.5,0

|

18-36

|

0,94

|

—

|

—

|

—

|

—

|

—

|

Таблица 13.2

Характеристика механизированных крепей и условия их применения по мощности пласта

Таблица 13.3

Техническая характеристика ленточных конвейеров

Таблица 13.4

Техническая характеристика скребковых конвейеров

Пример. Определить суточную нагрузку на очистной забой для условий поля шахты «Мирная». На выемочном участке отрабатывается пласт мощностью 1,5 м с углом падения 6°. На участке предполагается смонтировать механизированный комплекс КМ87П с комбайном 1ГШ68. Схема работы комбайна челноковая. Плотность угля 1,35 т/м3. В транспортной выработке смонтировано 2 ленточных конвейера. Число смен по добыче угля в сутки 3, длительность смены 360 мин.

Решение. Определим коэффициент надежности технологической схемы:

Определим коэффициент отжима угля

![]()

Определим сопротивляемость угля резанию

![]() =100

=100![]() 1,5=150.

1,5=150.

Определим рабочую скорость подачи комбайна

Определим

длину машинной части лавы

![]() =180—2=178

м.

=180—2=178

м.

Определим, скорость передвижения секций механизированной крепи

![]() =5,1-0,8=4,08

м/мин.

=5,1-0,8=4,08

м/мин.

Принимаем

![]() =4,08,

поскольку

=4,08,

поскольку![]() >

>![]() .

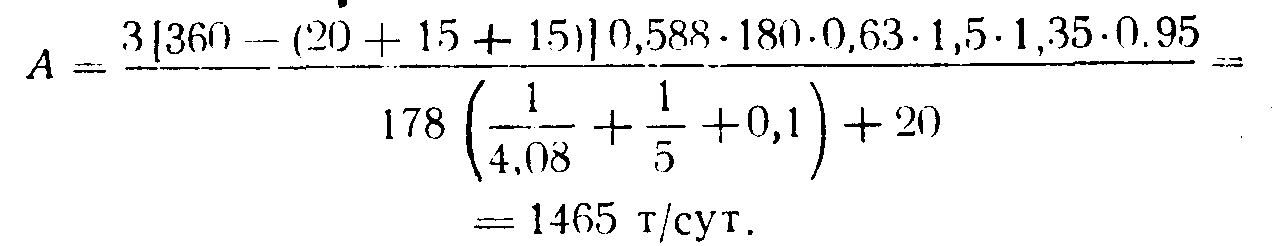

Определяем нагрузку на очистной забой

.

Определяем нагрузку на очистной забой

Определяем допустимую нагрузку на лаву по газовому фактору. Площадь проходного сечения для струи воздуха при применении комплекса КМ-87

Для дальнейших расчетов принимается минимальное значение нагрузки на лаву. В нашем примере—по техническим возможностям комплекса, т. е. 1465 т/сут.

Определяем количество угля, добываемого с одного цикла, т:

![]()

Определяем количество циклов в сутки:

![]()

В учебных целях нагрузка на очистной забой определяется двумя способами: вручную или ЭВМ.

Методика выполнения расчета нагрузки на очистной забой для различных горно-геологических условий и средств механизации очистной выемки производится по программному модулю, разработанному на кафедре.

Для этого необходимо подготовить следующую информацию:

1. Мощность пласта, м.

2. Угол падения пласта, град.

3. Объемный вес, т/м3.

4. Сопротивление угля резанию, кгс/см2.

5. Тип комбайна.

6. Ширина захвата, м.

7. Тяговое усилие, те.

8. Масса комбайна, кг.

9. Коэффициент, учитывающий вязкопластичные свойства угля.

10. Тип крепи в очистном забое.

11. Устойчивость непосредственной кровли.

12. Длительность рабочей смены, мин.

13. Схема передвижки крепи.

14. Количество лонточных конвейеров в участковой выработке, шт.

15. Количество скребковых конвейеров в участковой выработке.

16. Коэффициент готовности скребкового конвейера.

17. Начальное значение длины лавы, м.

18. Шаг изменения, м.

19. Конечное значение длины лавы, м.

20. Схема работы комбайна.

21. Продолжительность подготовки комбайна к выемке следующей полосы, мин/цикл.

22. Категория шахты по газу.

23. Есть ли средняя выработка углей?

24. Суммарный коэффициент увеличения времени простоев.

25. Крепость боковых пород.

26. Сопряжение лавы с откаточной выработкой.

27. Сопряжение лавы с вентиляционной выработкой.

28. Количество проводимых выработок, шт.

29. Сечение выработки в свету, м2.

30. Скорость проведения выработок, м/сут.

31. Ширина разрезной печи, м.

32. Скорость проведения разрезной печи, м/сут.

33. Коэффициенты для определения стоимости оборудования:

С1=70; С2=4,4.

34. Коэффициенты для определения стоимости монтажа оборудования:

С3=4; С4=0,26.

35. Коэффициенты для определения заработной платы рабочих:

B1=336; B2=0,48.

36. Длина лавы расчетная, м.

37. Коэффициент для определения затрат на электроэнергию на очистных работах:

Бэ=2,1.

38. Расчетная нагрузка на лаву по технологической схеме. По полученному машинному счету строим график

Q=f(L); Е=f(L).

График позволяет определить оптимальную длину лавы, оборудованную мехкомплексом. Оптимальное значение лавы будет в том случае, когда сумма удельных расходов минимальна (рис. 13.1). Как видно из представленного учебного графика, оптимальная длина лавы 190 м, нагрузка на забой составляет 3172 т, а себестоимость угля равна 2,34 руб/т.

Т а б ли ц а 13.5

Варианты исходных данных

|

Наименование исходных данных

|

Номер варианта

| |||||||||

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

!0

| |

|

Мощность разрабатываемого пласта, м

|

1,6

|

1,0

|

3,0

|

1,1

|

0,85

|

2,9

|

1,0

|

1.9

|

0,9

|

3,2

|

|

Угол падения пласта, град.

|

12

|

6

|

6

|

8

|

8

|

0-2

|

6

|

15

|

10

|

10

|

|

Объемный

вес угля, т/

|

1,35

|

1,28

|

1,28

|

1 ,32

|

1,35

|

1,25

|

1,35

|

1,3

|

1.35

|

1,4

|

|

Сопротивляемость пласта резанию, кН/м

|

280

|

250

|

180

|

2 35

|

220

|

120

|

240

|

300

|

260

|

210

|

|

Устойчивость пород кровли

|

Сред. уст..

|

Сред. уст.

|

Сред. уст.

|

Сред. уст.

|

Уст.

|

Неуст.

|

Сред. уст.

|

Сред. уст.

|

Сред уст.

|

Сред. уст.

|

|

Категория шахты по газу

|

II

|

III

|

II

|

III

|

Св. кат.

|

--

|

III

|

Св. кат.

|

III

|

III

|

|

Тип комбайна в лаве

|

1ГШ68

|

1К101

|

КШЗИ

|

КД-80

|

1К103

|

2КШЗ

|

К-103

|

2ГШ68

|

1К103

|

2КШЗ

|

|

Тип крепи в лаве

|

М87Э

|

МК98

|

ОКП

|

Дон Басс-80 |

МК98

|

ОКП70

|

МК-103

|

М88

|

МК9Я

|

М130

|

|

Система разработки

|

Длин. столбы по про-стир. |

Дл. ст. по прост

|

Дл. ст. по прост |

Дл. ст. по прост |

Дл. ст. по прост |

Столбов.

|

Дл. ст. по прост |

Дл„ ст. по прост |

Дл. ст. по прост |

Дл. ст. по прост. |

|

Длина лавы, м

|

150

|

200

|

130

|

140

|

190

|

100

|

150

|

140

|

180

|

120

|

|

Схема работы комплекса

|

Челн.

|

Челн.

|

Од ност.

|

Челн.

|

Челн.

|

Одност.

|

Челн.

|

Одност.

|

Челн.

|

Челн.

|

|

Число смен по добыче

|

3

|

3

|

.3

|

3

|

3

|

3

|

3

|

3

|

3

|

3

|

|

Длительность смены, мин

|

360

|

360

|

360

|

360

|

360

|

360

|

360

|

360

|

360 |

З60

|

Порядок выполнения работы

После ознакомления с теоретическими основами выполнения работы в лабораторных условиях осуществляется изучение технологических характеристик механизированных комплексов с использованием натурных образцов и моделей.

По заданным горно-геологическим условиям (табл. 13.5) студенты осуществляют выбор способа выемки угля, типа выемочной машины, технологической схемы ее работы, обосновывают ширину захвата исполнительного органа комбайна.

Вопросы для самоконтроля

1. Какой принцип положен в основу расчета нагрузки на очистной забой, оборудованный узкозахватным комбайном и механизированной или индивидуальной крепью?

2. По каким параметрам определяется скорость подачи комбайна?

3. Какие перерывы в работе очистного забоя относятся к группе последовательных перерывов?

4. Какие перерывы в работе очистного забоя относятся к группе параллельных перерывов?

5. Какие перерывы в работе очистного забоя являются неперекрываемыми?

6. Какие факторы осложняют поддержание сопряжения очистного забоя с подготовительными выработками?

Тема № 14

ОПРЕДЕЛЕНИЕ НАКЛОННОЙ ВЫСОТЫ ЭТАЖА (ЯРУСА) И ДЛИНЫ ДЕЙСТВУЮЩИХ ОЧИСТНЫХ ЗАБОЕВ

Цель и задачи занятия. Познакомить с одним из способов расчета определения линии очистных забоев, высоты этажа (яруса).

Теоретические основы выполнения работы. Для выполнения запланированного уровня добычи угля и обеспечения устойчивой и ритмичной работы шахты необходимо иметь определенную линию очистных забоев, которая, согласно существующим положениям, должна состоять из действующих, резервно-действующих и резервных забоев.

Под действующими забоями понимают такие, которые работают полное число рабочих смен в сутки (обычно три смены по 6 ч и реже —две смены).

Резервно-действующими забоями называют такие, которые работают неполное число рабочих смен в сутки и предназначены для компенсации потерь добычи угля при выходе из строя или вынужденных простоях части действующих лав. Согласно Правилам технической эксплуатации (ПТЭ) необходимо планировать работу в одну смену одного забоя из 5—6 действующих в благоприятных горно-геологических условиях и из 3—4—при разработке пластов в сложных и изменяющихся горно-геологических условиях.

Резервными называют оборудованные и подготовленные к работе, но неработающие или периодически вводимые в работу очистные забои. Резервные лавы необходимо принимать на пластах с низким уровнем механизации, например, при выемке угля отбойными молотками, буровзрывным способом, с креплением забоев индивидуальными стойками. Для ввода таких лав в работу не требуется больших затрат времени.

Действующую линию очистных забоев по каждому из принятых к одновременной разработке пластов в шахтном поле определяют по формуле

![]()

где

![]() —годовая

производственная мощность шахты, т;

—годовая

производственная мощность шахты, т;

![]() —коэффициент,

учитывающий добычу угля из очистных

забоев; для тонких и средней мощности

пластов, разрабатываемых длинными

очистными забоями с проведением

подготовительных выработок узким

забоем,

—коэффициент,

учитывающий добычу угля из очистных

забоев; для тонких и средней мощности

пластов, разрабатываемых длинными

очистными забоями с проведением

подготовительных выработок узким

забоем,

![]() =.1,

широким забоем—

=.1,

широким забоем—![]() =0,9;

при разработке короткими лавами

необходимо производить расчет по

формуле

=0,9;

при разработке короткими лавами

необходимо производить расчет по

формуле

![]()

где

![]() —длина

лавы, м;

—длина

лавы, м;![]() —суммарная

ширина штреков, примыкающих к лаве, в

плоскости пласта, м;

—суммарная

ширина штреков, примыкающих к лаве, в

плоскости пласта, м;![]() —коэффициент

добычи угля из действующих очистных

забоев в общешахтной добыче,

определяемый по формуле:

—коэффициент

добычи угля из действующих очистных

забоев в общешахтной добыче,

определяемый по формуле:

![]()

где

![]() и

и![]() —число смен работы в сутки по добыче

угля соответственно действующих и

резервно-действующих лав;

—число смен работы в сутки по добыче

угля соответственно действующих и

резервно-действующих лав;![]() и

и![]() —соответственно общее число лав по

шахте и число резервно-действующих лав.

Согласно регла-ментациям ПТЭ о резервных

забоях будем иметь:

—соответственно общее число лав по

шахте и число резервно-действующих лав.

Согласно регла-ментациям ПТЭ о резервных

забоях будем иметь:

при благоприятных горно-геологических условиях разработки пластов и трех сменах по добыче угля в сутки

![]()

при неблагоприятных горно-геологических условиях

![]()

![]() —годовое

подвигание действующей линии очистных

забоев по шахте, м; оно определяется по

формуле

—годовое

подвигание действующей линии очистных

забоев по шахте, м; оно определяется по

формуле

![]()

где

N— число рабочих дней в году (N==300 дней);

r—ширина вынимаемой полосы угля в

забое за один цикл, м;

![]() — количество циклов в забое за сутки;

k — коэффициент, учитывающий влияние

горно-геологических условий на ритмичность

работы лавы, (k==0,85

— количество циклов в забое за сутки;

k — коэффициент, учитывающий влияние

горно-геологических условий на ритмичность

работы лавы, (k==0,85![]() 0,95).

0,95).

Если шахта разрабатывает одновременно несколько пластов с различными скоростями подвигания забоев по пластам, то необходимо принимать средневзвешенное подвигание забоев по шахте, которое определяют по формуле

![]()

где

![]() —годовое подвигание линии действующих

очистных забоев по одновременно

разрабатываемым пластам мощностью

соответственно

—годовое подвигание линии действующих

очистных забоев по одновременно

разрабатываемым пластам мощностью

соответственно![]() ,

м;

,

м;![]() —

суммарная производительность одновременно

разрабатываемых пластов, т/м2,

—

суммарная производительность одновременно

разрабатываемых пластов, т/м2,

![]()

где

![]() —-суммарная мощность одновременно

разрабатываемых пластов (средняя),

м;

—-суммарная мощность одновременно

разрабатываемых пластов (средняя),

м;![]() —средняя

плотность угля, т/м3;

—средняя

плотность угля, т/м3;

С

— коэффициент извлечения угля в очистных

забоях (C=0,95![]() 0,97).

0,97).

Действующая линия очистных забоев по шахте

![]()

где

![]() —число

одновременно разрабатываемых пластов.

—число

одновременно разрабатываемых пластов.

Общее

число действующих лав по шахте при

средней длине лавы

![]() :

:

![]()

Согласно

ПТЭ принимают число резервно-действующих

забоев по шахте

![]() .

.

Суммарная длина резервно-действующей линии очистных забоев

![]()

Общее число лав по шахте

![]()

Длина общей линии очистных забоев по шахте

![]()

Средняя производительность пласта в группе одновременно разрабатываемых пластов

![]()

Суточная нагрузка на действующий очистной забой при выполнении принятого графика работы по пластам

![]()

На такую нагрузку на лаву по каждому пласту необходимо вести расчет технических средств, обслуживающих лаву.

Максимально возможная суточная добыча шахты при условии одновременной работы всех действующих и резервно-действующих лав

![]()

Коэффициент резерва производственной мощности шахты по очистным работам

![]()

Среднегодовое подвигание общей линии очистных забоев по шахте

![]()

Такое подвигание надо принимать при построении календарных планов разработки пластов.

Определив общее число лав по шахте, производят размещение их в пределах этажа, яруса или горизонта (при выемке лавами по восстанию или падению), учитывая в каждом конкретном случае особенности вскрытия, подготовки и системы разработки пластов.

Высоту этажа или яруса определяют по формуле

![]()

где

![]() —число

лав в этаже или ярусе, расположенных

друг под другом по линии падения;

—число

лав в этаже или ярусе, расположенных

друг под другом по линии падения;![]() —суммарная

высота целиков по линии падения,

оставляемых в этаже или ярусе над

откаточными или под вентиляционными

штреками, а также между этажами и

подэтажами или ярусами и подъярусами,

м;

—суммарная

высота целиков по линии падения,

оставляемых в этаже или ярусе над

откаточными или под вентиляционными

штреками, а также между этажами и

подэтажами или ярусами и подъярусами,

м;![]() —суммарная

ширина штреков и просеков в этаже

или ярусе в плоскости пласта, м.

—суммарная

ширина штреков и просеков в этаже

или ярусе в плоскости пласта, м.

Пример. Определить необходимую линию очистных забоев и произвести ее размещение в шахтном поле, выбрав способ подготовки пластов и рассчитав наклонную высоту этажа (яруса) для следующих условий.

Годовая

производственная мощность шахты

![]() =2000000

т. Шахта разрабатывает два пласта

мощностью

=2000000

т. Шахта разрабатывает два пласта

мощностью![]() =0,8

м и

=0,8

м и![]() ==1,2

м со средней плотностью угля

==1,2

м со средней плотностью угля![]() =

==1,32 т/м3. Угол падения пластов

=

==1,32 т/м3. Угол падения пластов![]() ==15°;

ширина захвата комбайна r==0,63 м; количество

циклов в сутки

==15°;

ширина захвата комбайна r==0,63 м; количество

циклов в сутки![]() ==6

при трехсменном режиме по добыче угля;

длина лавы

==6

при трехсменном режиме по добыче угля;

длина лавы![]() ==180

м. Штреки проводят узким забоем; над

откаточным и вентиляционным штреками

целиков не оставляют; размер целика

между этажами (ярусами)

==180

м. Штреки проводят узким забоем; над

откаточным и вентиляционным штреками

целиков не оставляют; размер целика

между этажами (ярусами)![]() ==15

м. Горно-геологические условия разработки

пластов благоприятные.

==15

м. Горно-геологические условия разработки

пластов благоприятные.

Решение.

Коэффициент добычи угля из действующих

очистных забоев, определенный по

формуле (2.3),

![]() =0,93

(среднее значение).

=0,93

(среднее значение).

Суточное подвигание действующей лавы

![]()

Годовое подвигание действующей линии очистных забоев определим по формуле (14.4):

![]()

Суммарная производительность одновременно разрабатываемых пластов

![]()

Коэффициент извлечения угля в очистных забоях С==0,96. Действующая линия очистных забоев:

по каждому пласту

![]()

по шахте

![]()

Общее число действующих лав по шахте

![]()

Суммарная

длина действующей линии очистных забоев

по шахте (принимаемая)

![]() =8

=8![]() 180=1440

м.

180=1440

м.

Принимаем две резервно-действующие лавы по шахте, т.е.

![]()

Суммарная

длина резервно-действующей линии

очистных забоев

![]() =2

=2![]() 180=360

м.

180=360

м.

Общее число лав:

по шахте

![]()

по каждому пласту

![]()

Длина

общей линии очистных забоев по шахте

![]() =1440+360=1800

м.

=1440+360=1800

м.

Средняя производительность пласта в группе одновременно разрабатываемых пластов

![]()

Суточная нагрузка на очистной забой при выполнении принятого графика работы по пластам:

Максимально возможная суточная добыча шахты при условии одновременной работы всех действующих и резервно-действующих лав и полного числа рабочих смен

![]()

Коэффициент резерва производственной мощности, шахты по очистным работам

![]()

Среднегодовое подвигание общей линии забоев по шахте

![]()

Исходя

из общего количества лав по пластам

(![]() =5),

принимаем панельную подготовку. На

каждом пласте одновременно в работе

будут находиться две панели. В одной

панели размещаются две, а во второй—три

лавы (одна из них резервно-действующая).

Для более или менее равномерной

отработки панели резервно-действующую

лаву можно располагать поочередно

в каждой из панелей. Наклонная высота

яруса при

=5),

принимаем панельную подготовку. На

каждом пласте одновременно в работе

будут находиться две панели. В одной

панели размещаются две, а во второй—три

лавы (одна из них резервно-действующая).

Для более или менее равномерной

отработки панели резервно-действующую

лаву можно располагать поочередно

в каждой из панелей. Наклонная высота

яруса при![]() =7

м составит

=7

м составит

![]()

Случай

с расположением действующей и

резервно-действующей лав в панели

одна под другой следует рассматривать

как одновременную разработку двух

ярусов (а не с разделением яруса на

подъярусы) с той же высотой

![]() =202

м.

=202

м.

Графическое изображение данного примера при панельной подготовке шахтного поля и отработке угольного пласта длинными столбами по простиранию представлено на рис. 14.1.

Содержание и порядок выполнения работы

По данным горно-геологическим условиям (табл. 14.1) студенты осуществляют теоретический расчет, обосновывают способ подготовки шахтного поля и размещение лав согласно ПТЭ.

Приводится графическая интерпретация технологической схемы шахтного поля по одному из пластов согласно расчету и дается краткий анализ по работе.

Контрольные вопросы

1. Какие забои называются резервно-действующими?

2. Что понимают под действующими забоями?

3. Назовите технологические параметры, которые влияют на высоту этажа (яруса).

4. Почему согласно ПТЭ в одной панели одновременно могут вестись работы не более чем в четырех лавах?

5. На какое количество пологих пластов необходимо ориентироваться при одновременной их разработке?

Таблица 14.1

Варианты исходных данных

|

|

Годовая производственная мощность шахты, т

|

Мощность разрабатываемых

пластов (начиная с пласта

|

Средняя плотность угля, т/м3

|

Угол падения пласта, грд.

|

Максимально возможная

по условиям вентиляции суточная

нагрузка на лаву (начиная с пласта

|

Длина лавы по пластам

(начиная с пласта

|

Размер шахтного поля по простиранию, м

|

Горно-геологичес-кие условия разработки

|

|

1 | 1200000

|

1,0; 0,7; 1,4

|

1,3

|

14

|

800; 500; 1000

|

180;150; 200

|

6000

|

Благоприятные

| |

|

2

|

90000

|

1,25

|

1,28

|

4

|

Не ограничена

|

190

|

4800

|

То же

|

|

3

|

1 500000

|

1,7; 1,9

|

1,35

|

9

|

То же

|

170; 170

|

5500

|

|

|

4

|

1800000

|

1,3; 0,8; 0,9

|

1,32

|

16

|

700; 450; 500

|

Все 180

|

6600

|

Неблагоприятн.

|

|

5

|

1200000

|

2,2

|

1,2

|

0-2

|

Не ограничена

|

60

|

4500

|

То же

|

|

6

|

2400000

|

1,5;2,4;0,9; 1,2

|

1,4

|

19

|

1000;400;700;8000

|

200;180;140;180

|

10000

|

Благоприятные

|

|

7

|

900000

|

0,8; 0,9

|

1,3

|

7

|

Не ограничена

|

Все 160

|

5000

|

То же

|

|

8

|

1200000

|

1,1; 1,0

|

1,36

|

12

|

850; 700

|

Все 190

|

5400

|

Неблагоприятн.

|

|

9

|

3000000

|

1,25; 1,7; 0,9

|

1,4

|

10

|

Не ограничена

|

Все 180

|

16000

|

Благоприятные

|

|

10

|

1800000

|

2,0

|

1,35

|

20

|

То же

|

200

|

8000

|

То же

|

|

11

|

1500000

|

0,8; 1,8

|

1,3

|

5

|

500; 1000

|

150; 170

|

9000

|

|

|

12

|

12)0000

|

1,4

|

1,5

|

8

|

4000

|

180

|

7000

|

|

|

13

|

900000

|

1.9

|

1,25

|

0

|

Не ограничена

|

50

|

3800

|

Неблаг. ^'благоприятные

|

|

14

|

1200000

|

0,65;1,0;1,0;0,9 0,9

|

1,5

|

25

|

300; 500; 600; 400

|

140; 170; 170;

|

6000

|

То же

|

|

|

|

|

|

|

|

400

|

|

Благоприятные

|

|

15

|

3000000

|

2,6; 1,0; 1,4

|

1,34

|

15

|

Не ограничена

|

190; 170; 190

|

12000

|

|

|

16

|

1800000

|

0,8; 1,15

|

1,6

|

8

|

600; 900

|

150; 180

|

10000

|

То же

|

|

17

|

1500000

|

0,85; 0,9; 1,1

|

1,3

|

10

|

650; 700; 850

|

Все 180

|

5200

|

Неблагоприятные

|

|

18

|

900000

|

0,65; 1,3

|

1,3

|

16

|

Не ограничена

|

120; 200

|

5800

|

Благоприятные

|

|

19

|

1200000

|

1,35; 0,8; 1,0

|

1,38

|

7

|

1000; 500; 750

|

Все 160

|

6300

|

То же

|

|

20

|

2400000

|

1,8; 1,15

|

1,32

|

3

|

Не ограничена

|

Все 170

|

9000

|

|

Тема № 15

ИЗУЧЕНИЕ КЛАССИФИКАЦИОННЫХ ПРИЗНАКОВ СИСТЕМ РАЗРАБОТКИ УГОЛЬНЫХ ПЛАСТОВ ПО ПЛАНАМ ГОРНЫХ РАБОТ

1. Цель работы. Закрепление и углубление знаний студентов, а также привитие инженерных навыков по определению классификационных признаков систем разработки по планам горных пород.

2. Теоретические основы выполнения работы. Условия залегания полезных ископаемых весьма разнообразны и поэтому выбор системы разработки зависит от ряда геологических, технических и организационных факторов, определяющих эти условия. К основным факторам, предопределяющим выбор той или иной системы разработки месторождений полезных ископаемых, относятся: форма залегания, мощность, угол падения, строение пласта, свойства полезного ископаемого и вмещающих пород, газоносность и водоносность месторождения, склонность пласта к самовозгоранию, степень сближенности отдельных пластов, глубина разработки, склонность пластов к горным ударам, способы и средства механизации производственных процессов в очистных и подготовительных выработках.

План горных работ является основным документом шахты, на который наносят название шахты и пласта, в определенном масштабе (как правило, 1:2000, 1:5000 и гораздо реже 1:10000), все горные выработки, отмечают последовательность и сроки их проведения, а для очистных работ—величину месячного подвигания линии очистного забоя; старые очистные работы отмечают по годовому продвиганию линии очистного забоя. При изображении очистных работ иногда указывают тип механизации очистной выемки и способ управления кровлей в забое.

Обязательно приводят абсолютные отметки горных выработок и наносят изогипсы пластов с интервалом через 50, 100 или 200 м (в зависимости от угла падения пласта).

Параметры систем разработки и технологию очистных работ принимают в соответствии с Прогрессивными технологическими схемами разработки пластов на угольных шахтах. Рекомендуется к применению 16 технологических схем, из которых 10 для пластов с углами наклона до 35° и 6—для пластов с углами наклона более 35°. В обычных условиях рекомендуется применение именно этих систем.

Для тонких и средней мощности пластов в качестве основной принимать столбовую систему разработки в вариантах длинными столбами по простиранию, падению (до 12°) и восстанию (до 10°).