- •Введение

- •1 Химический состав и назначение стали марки шх15сг

- •2 Требования к металлу открытой выплавки

- •3 Анализ технологии выплавки стали

- •4 Разработка технологии эшп стали марки шх15сг

- •4.4 Подготовка установки электрошлакового переплава к плавке

- •4.5 Проведение электрошлаковой плавки

- •4.6 Охлаждение слитков эшп

- •4.7 Контроль качества слитков

- •6 Требования к дальнейшему переделу

- •Библиографический список

4.7 Контроль качества слитков

Слитки, имеющие в деловой части дефекты в виде “электропробоев“ или грубых пережимов, назначаются для повторного переплава или бракуются. Другие дефекты удаляются обдиркой или зачисткой. Так как слиток формируется в шлаковой оболочке (гарнисаже), то он имеет бездефектную поверхность.

4.8 Техника безопасности

При выполнении работ, связанных с подготовкой и использованием материалов, механизмов электрошлакового переплава, инструмента и приспособлений, а также выполнении технологических операций при выплавке сталей и сплавов в электрошлаковых печах и выпуске их в ковш, должны соблюдаться требования инструкций по безопасности труда для подручных сталеваров и сталеваров электрошлакового переплава электросталеплавильного цеха [4].

5 Выбор оборудования и расчет технологических параметров

Процесс электрошлакового переплава эффективно протекает на переменном токе промышленных частот и в основу практически всех промышленных установок электрошлакового переплава положены возможные электрические схемы одно-трёхфазного переменного тока.

Наибольшее распространение получили однофазные электрошлаковые печи. Для питания данного типа печей используют мощные однофазные трансформаторы с регулируемым напряжением. Подключение печи к трансформатору осуществляется по схеме электрод-поддон. Отличительной особенностью таких печей является их простота и большая надёжность, высокое качество и поверхность слитков. На печах работающих по данной схеме выплавляют передельные слитки квадратного и круглого сечений массой преимущественно до 5 тонн.

Для существующих однофазных печей характерно значительное изменение электрического режима по ходу переплава, вызванное изменением электрического сопротивления печного контура и отдельных его элементов, электромагнитных свойств расходуемых электродов, это вызывает необходимость внесения по ходу плавки корректив в режим переплава, т.е. ведение режима электрошлакового переплава в так называемом дифференцированном режиме.

Для переплава стали ШХ15СГ в данном курсовом проекте выбрана однофазная монофилярная печь ОКБ-1111 с получением слитка квадратного сечения.

5.1 Определение геометрических размеров рабочего пространства

Расчет определяющего размера сечения слитка

Основным параметром печей электрошлакового переплава. Предназначенных для переплава расходуемых электродов с целью получения стальных слитков, является масса слитка m. Геометрические размеры такого слитка определяют по соотношению:

![]() ,

(1)

,

(1)

где

![]() –

длина слитка, м;

–

длина слитка, м;

![]() –определяющий

размер сечения слитка, м

–определяющий

размер сечения слитка, м

Определяющий размер поперечного сечения слитка равен:

![]() ,

(2)

,

(2)

где m – масса слитка, т;

d – плотность стали, d=7,8 т/м3;

ν – коэффициент формы слитка.

![]() м

м

Расчёт определяющего размер кристаллизатора

Геометрические размеры кристаллизатора определяют с учетом линейной усадки при кристаллизации и охлаждении равна:

![]() ,

(3)

,

(3)

где

![]() – коэффициент линейной усадки при

кристаллизации

– коэффициент линейной усадки при

кристаллизации![]() ;

;

Δг – толщина гарнисажа, Δг= 0,002 м;

![]() м

м

Принимаем

кристаллизатор с сечением

![]() м.

В таком кристаллизаторе слиток будет

иметь размеры:

м.

В таком кристаллизаторе слиток будет

иметь размеры:

![]() м,

(4)

м,

(4)

![]() м,

(5)

м,

(5)

по формуле (1):

![]() ,

,

что соответствует для условию для сортовых слитков.

Относительный

зазор между электродами и стенкой

кристаллизатора принимаем равным:

![]()

Определим сторону квадратного сечения электрода по формуле:

;

(6)

;

(6)

![]() м;

м;

![]() м

м

Принимаем сторону квадратного сечения электрода равной 0,3м.

Определяем коэффициент заполнения слитка:

![]() ,

(7)

,

(7)

где

![]() – площадь поперечного сечения электрода,

– площадь поперечного сечения электрода,

![]() –площадь поперечного

сечения слитка.

–площадь поперечного

сечения слитка.

![]() .

.

Коэффициент заполнения кристаллизатора:

![]() ,

(8)

,

(8)

где

![]() – среднее сечение кристаллизатора, м2

– среднее сечение кристаллизатора, м2

![]()

Длина оплавляемой части электрода равна:

![]() м.

(9)

м.

(9)

Принимаем длину оплавляемой части электрода равной 4,3м.

Для проверки расчета определим длину через заданную массу слитка:

![]() м.

м.

Полная длина электрода определяется по формуле:

![]() ,

(10)

,

(10)

где

![]() – длина оплавляемой части электрода,

м;

– длина оплавляемой части электрода,

м;

![]() –длина неоплавляемой

части электрода,

–длина неоплавляемой

части электрода,

![]() м;

м;

l’ – огарок

![]() м

м

Принимаем длину электрода равной 5,9м.

Масса жидкого шлака:

![]() ,

(11)

,

(11)

где

![]() – масса шлака, кг;

– масса шлака, кг;

![]() –коэффициент

кратности шлака

–коэффициент

кратности шлака

![]() ;

;

![]() –масса слитка,

кг

–масса слитка,

кг

![]() кг

кг

При этом объем шлаковой ванны без электродов равен:

![]() ,

(12)

,

(12)

где

![]() – плотность жидкого шлака, т/м3;

– плотность жидкого шлака, т/м3;

![]()

![]() –объём шлака, без

погруженных в него электродов, м3

–объём шлака, без

погруженных в него электродов, м3

![]() м3.

м3.

Объём шлака с погруженными в него электродами:

![]() ,

(13)

,

(13)

где

![]() – высота заглубления электрода в шлак,

м;

– высота заглубления электрода в шлак,

м;

![]() –площадь поперечного

сечения электрода, м2;

–площадь поперечного

сечения электрода, м2;

![]() –площадь поперечного

сечения кристаллизатора, м2

–площадь поперечного

сечения кристаллизатора, м2

![]() ;

(14)

;

(14)

![]() м.

м.

Из формулы (13)

найдём

![]() :

:

![]() м.

м.

С учётом электрофизических особенностей электрошлакового переплава:

![]() ;

(15)

;

(15)

![]() ,

,

что соответствует условию (15).

Высоту кристаллизатора-изложницы находим по формуле:

![]() ,

(16)

,

(16)

где ∆l – высота, учитывающая наличие сальникового уплотнения в верхней части кристаллизатора, принимается равной 150 мм [5]

![]() м.

м.

5.2 Тепловой расчёт

![]() ,

(17)

,

(17)

где

![]() –

рабочий ток печи, кА;

–

рабочий ток печи, кА;

![]() –мощность

теплогенерации в шлаковой ванне, кВт;

–мощность

теплогенерации в шлаковой ванне, кВт;

![]() –сопротивление

шлака, мОм.

–сопротивление

шлака, мОм.

В общем виде тепловой баланс шлаковой ванны может быть представлен следующим уравнением:

![]() ,

(18)

,

(18)

где Рэл – тепловой поток, передаваемый от шлака электроду, который расходуется на нагрев, плавление и перегрев металла над точкой плавления и является полезным теплом, кВт;

Рсл – тепловой поток, передаваемый от шлака через ванну жидкого металла слитку, кВт;

Рст – тепловой поток, отводящийся от боковой поверхности шлаковой ванны, через гарнисаж, в стенку кристаллизатора, кВт;

Рисп –тепловой поток, теряемый при испарении шлака, кВт;

Ризл.шл – тепловой поток, излучаемый с неэкранированной электродом поверхности шлаковой ванны, кВт;

Ризл.эл – тепловой поток, излучаемый с поверхности электрода, кВт.

Полезное тепло, расходуемое на нагрев электрода до температуры плавления, сообщение металлу теплоты плавления и перегрев над точкой плавления:

Pпол = Рэл = Pпол эд + Pпол кш + Pпол в = Qm · Wу.т , (19)

где Pпол эд – мощность, расходуемая на плавление электрода, кВт;

Pпол кш – мощность, расходуемая на перегрев капли жидкого металла в шлаке;

Pпол в – мощность, расходуемая в жидкокристаллической ванне на перегрев металла, кВт;

Qm – массовая скорость переплава расходуемого электрода, кг/с;

Wу.т – удельный теоретический расход энергии, кДж/кг.

Удельный теоретический расход энергии:

Wу.т = Ст.ср · (Тс – ТY) + Λф + Сж.ср · (Тв - Тл), (20)

где Ст.ср – средняя удельная теплоёмкость металла в твёрдом состоянии, Ст.ср = 0,6 МДж/(т · К);

Сжср – средняя удельная теплоёмкость металла в жидком состоянии, Сж.ср = 0,82 кДж/кг;

Λф – скрытая теплота фазового перехода, Λф = 280 МДж/т;

Тс – температура солидуса, К;

Т л – температура ликвидуса, К;

ТY – температура поверхности расходуемого электрода, К;

Тв – температура металла в жидком состоянии, К;

(Тв – Тл)- перегрев жидкого металла, поступающего в ванну, над температурой плавления (ликвидуса), составляющий при ЭШП 250 … 450 К в зависимости от температуры шлаковой ванны Тшл.

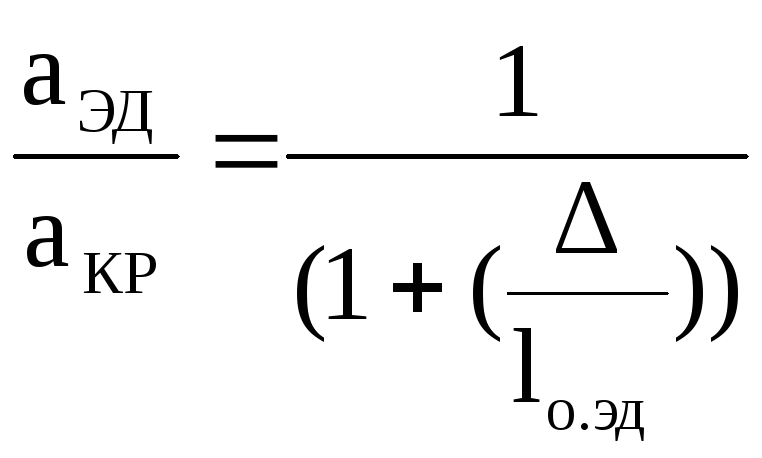

![]() (21)

(21)

где lэд – длина электрода, м;

lэд.ф – переменная длина расходуемого электрода, м.

![]()

![]()

![]()

![]()

Для определения температур солидуса и ликвидуса необходим химический состав переплавляемого электрода, который указан в таблице 3.

Таблица 3 – Химический состав электрода

|

Элемент |

С |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

|

Содержание, % |

1,00 |

0,55 |

1,10 |

0,20 |

0,01 |

0,02 |

1,50 |

0,15 |

Температура солидуса:

Тс = Тпл – ∑{(Δ Тс)i · [E]}, (22)

где [E] – содержание легирующего элемента в металлошихте, %;

Тпл – температура плавления железа, Тпл = 1812К;

(Δ Тс)i – снижение температуры плавления железа при содержании легирующего элемента 1%, К/%.

Тогда температура солидуса будет равна:

Тс =1812 – (410·1,0 + 18,6·0,55 + 20·1,1 + 6,5·0,2 + 940·0,01 + 184·0,02 + + 4·1,5 + 8,9·0,15) = 1348,06 К

Температура ликвидуса:

Тл = Тпл – ∑{(Δ Тл)i · [E]}, (23)

где (ΔТл)i – снижение температуры плавления железа при содержании легирующего элемента 1%, К/%.

Тогда температура ликвидуса будет равна:

Тл =1812 – (80,4·1,0 + 13,6·0,55 + 4·1,1 + 3,5·0,2 + 34·0,01 + 34·0,02 + 1,4·1,5 + + 4,3·0,15) = 1715,26 К

Тогда удельный теоретический расход энергии по формуле (20) будет равен:

Wут 1 = 0,6·(1348,06 – 202,32) + 280 + 0,82·300 = 1213,45 кДж/кг,

Wут 2 = 0,6·(1348,06 – 313,31) + 280+ 0,82·300 = 1146,85 кДж/кг,

Wут 3 = 0,6·(1348,06 – 454,34) + 280+ 0,82·300 = 1062,23 кДж/кг,

Wут 4 = 0,6·(1348,06 – 818,13) + 280+ 0,82·300 = 843,96 кДж/кг.

Массовая скорость переплава расходуемого электрода:

![]() ,

(24)

,

(24)

где k – параметр, зависящий от теплофизических свойств переплавляемого металла, k = 0,33 кг/(с · м);

![]() –определяющий

размер слитка, м;

–определяющий

размер слитка, м;

kф

– коэффициент фронта кристаллизации,

характеризующий условия кристаллизации

слитка,

![]() .

.

Тогда массовая скорость переплава расходуемого электрода будет равна:

![]()

Тогда полезное тепло определяем по формуле (19):

Pпол1 = 0,103 · 1213,45 = 124,98 кВт,

Pпол2 = 0,103 · 1146,85 = 118,13 кВт,

Pпол3 = 0,103 · 1062,23 = 109,41 кВт,

Pпол4 = 0,103 · 843,96 = 86,93 кВт.

Мощность, передаваемая на ванну жидкого металла от шлака:

Рсл = 0,277∙10-3∙ αшл ∙F∙(Tшл – Тм), (25)

где αшл – коэффициент теплоотдачи от шлака к металлу; αшл = 3,48 кВт/(м2 ∙К);

F

– площадь контакта между шлаком и

металлом, м2;

![]() м2;

м2;

![]() –температура

поверхности шлака; Тшл

= 2099 К;

–температура

поверхности шлака; Тшл

= 2099 К;

![]() –температура

поверхности металла; Тм

= 2034 К.

–температура

поверхности металла; Тм

= 2034 К.

Тогда согласно формуле (25):

Рсл = 0,277∙10-3∙ 3,48 ∙0,203∙(2099 – 2034) = 0,013 кВт.

Мощность, передаваемая от шлака стенке кристаллизатора:

![]() ,

(26)

,

(26)

где

![]() – определяющий размер кристаллизатора.

– определяющий размер кристаллизатора.

![]() –высота шлака,

–высота шлака,

![]() м;

м;

![]() –температура

плавления шлака, tпл.шл

= 1663 К;

–температура

плавления шлака, tпл.шл

= 1663 К;

tк – средняя температура поверхности шлаковой корочки, К; tк = 1023 К

λшл – средняя теплопроводность шлака; λшл = 4,64 Вт/(м·К);

δшл – толщина слоя шлака, м; δшл = 0,002 м

Тогда согласно формуле (26):

![]() кВт.

кВт.

Поток излучения с поверхности шлака:

![]() ,

(27)

,

(27)

где

![]() – постоянная Стефана-Больцмана,

– постоянная Стефана-Больцмана,![]()

![]() ;

;

![]() –степень черноты

шлака;

–степень черноты

шлака;

![]() ;

;

![]() –теплоотдающая

поверхность;

–теплоотдающая

поверхность;

![]() м2

м2

![]() –температура

поверхности шлака, Тпов

= 2099 К

–температура

поверхности шлака, Тпов

= 2099 К

![]() кВт.

кВт.

Поток излучения с поверхности электрода:

![]() ,

(28)

,

(28)

где

![]() – степень черноты стали;

– степень черноты стали;![]()

![]() –температура

поверхности электрода.

–температура

поверхности электрода.

![]() кВт,

кВт,

![]() кВт,

кВт,

![]() кВт,

кВт,

![]() кВт.

кВт.

Тепло, теряемое с испарением шлака в ходе электрошлакового переплава определяется по формуле:

![]() ,

(29)

,

(29)

где q – скрытая теплота испарения 8290 кВт/кг;

G – количество шлака, испаряющегося за плавку, которое составляет примерно 3% от общего веса загружаемого шлака:

Тогда согласно формуле (29):

![]() кВт.

кВт.

Тепловой баланс шлаковой ванны по формуле (18):

Рш1 = 124,98 + 0,013 + 948,259 + 86,673 + 0,03 + 43,378 = 1203,34 кВт,

Рш2 = 118,13 + 0,013 + 948,259 + 86,673 + 0,17 + 43,378 = 1196,62 кВт,

Рш3 = 109,41 + 0,013 + 948,259 + 86,673 + 0,75 + 43,378 = 1188,48 кВт,

Рш4 = 86,93 + 0,013 + 948,259 + 86,673 + 7,86 + 43,378 = 1173,12 кВт.

Расчет коэффициента полезного действия:

![]()

где Pзат – затраченная мощность.

![]()

Таблица 4 – Результаты расчета теплового баланса

|

Приход |

Расход |

% | |

|

1203,33 |

Полезная мощность |

124,98 |

10,39 |

|

Мощность, передаваемая от шлака слитку, кВт |

0,013 |

0,001 | |

|

Мощность, передаваемая от шлака к стенке кристаллизатора, кВт |

948,259 |

78,80 | |

|

Поток излучения с поверхности шлака, кВт |

86,673 |

7,20 | |

|

Поток излучения с поверхности электрода, кВт |

0,03 |

0,002 | |

|

Тепло, теряемое при испарении шлака, кВт |

43,378 |

3,60 | |

|

1203,33 |

Итого |

1203,33 |

100 |

5.3 Расчёт электрических параметров плавки

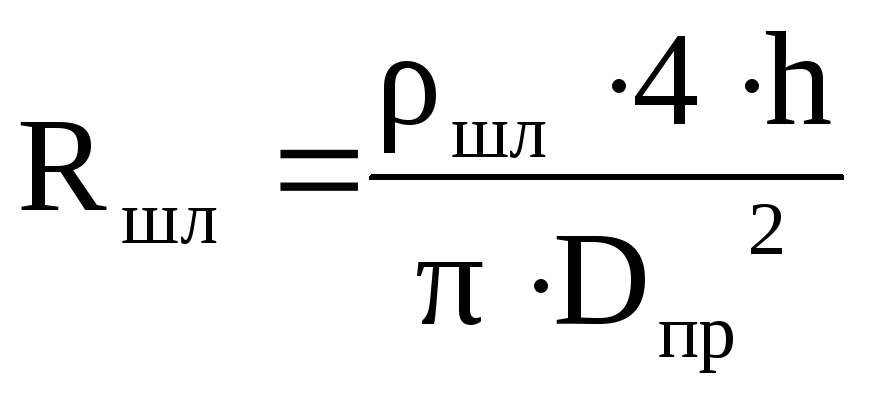

Электрическое сопротивление шлаковой ванны:

,

(30)

,

(30)

где ρ – удельное сопротивление шлака, принимаем 4·10-3 Ом·м

![]() Ом.

Ом.

Рабочий ток рассчитывают по уравнению:

![]() ,

(31)

,

(31)

![]() кА,

кА,

![]() кА,

кА,

![]() кА,

кА,

![]() кА.

кА.

Рассчитаем напряжение в шлаковой ванне:

![]() ,

(32)

,

(32)

![]() В,

В,

![]() В,

В,

![]() В,

В,

![]() В.

В.

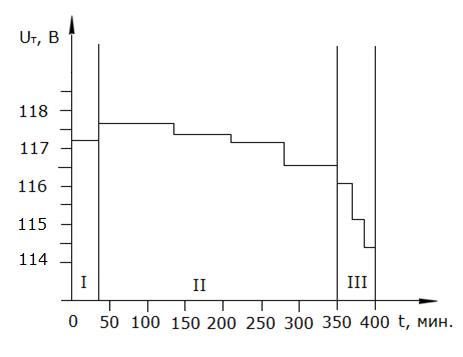

Напряжение на приборе:

![]() ,

(33)

,

(33)

где

![]() – падение напряжения на электроде

составляет 1,5…2,0 В/м, или

– падение напряжения на электроде

составляет 1,5…2,0 В/м, или

![]() В

(34)

В

(34)

![]() В,

В,

![]() В,

В,

![]() В,

В,

![]() В.

В.

Мощность, подаваемая на электрод:

![]() ,

(35)

,

(35)

Потери мощности в короткой сети составляют 5…5,5%, в трансформаторе 1,6…1,7%. Тогда сумма потерь равна 6,6…7,2%. С учётом этого:

![]() кВт,

кВт,

![]() кВт,

кВт,

![]() кВт,

кВт,

![]() кВт.

кВт.

Тогда мощность, снимаемая с трансформатора:

![]() ,

(36)

,

(36)

![]() кВт,

кВт,

![]() кВт,

кВт,

![]() кВт,

кВт,

![]() кВт.

кВт.

а напряжение на трансформаторе:

![]() ,

(37)

,

(37)

![]() В,

В,

![]() В,

В,

![]() В,

В,

![]() В.

В.

По мере оплавления электрода мощность на шлаковой ванне увеличивается, что приводит к увеличению скорости плавки. Для того, чтобы иметь постоянную скорость плавления, следует иметь постоянную мощность на шлаковой ванне. Поэтому рекомендуется после сплавления каждого метра электрода снижать напряжение на 2 В [1].

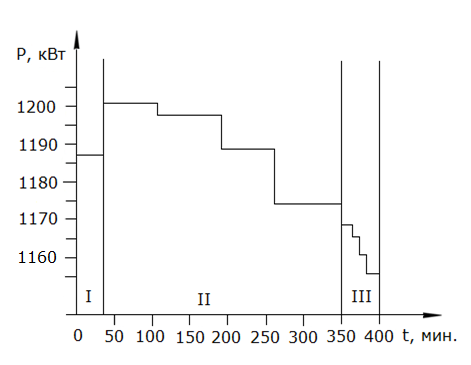

Построение графика электрического режима

Электрический режим ЭШП должен быть дифференцированным, что связано с различными энергетическими стадиями переплава - разогревом расходуемого электрода и формированием металлической ванны, рабочей стадией и выведением усадочной раковины; с изменением электрических параметров вторичного токоподвода по мере оплавления расходуемого электрода, с изменением энтальпии расходуемого электрода, что вызывает необходимость снижения полезной мощности, генерируемой в шлаковой ванне по закону Джоуля-Ленца.

Данные для построения графика дифференцированного электрического режима ЭШП приведены в таблице 5.

Таблица 5 – Данные для построения графика дифференцированного электрического режима ЭШП

|

№ |

Переменные величины | |||||||

|

lэд, м |

Тэд, К |

Wут, кДж/кг |

Pпол, кВт |

Pшл, кВт |

Rшл, мОм |

I, кА |

Uт, В | |

|

1 |

5,9 |

202,32 |

1213,45 |

124,98 |

1203,34 |

0,008 |

12,26 |

117,68 |

|

2 |

3,1 |

313,31 |

1146,85 |

118,13 |

1196,62 |

0,008 |

12,23 |

117,39 |

|

3 |

2,7 |

454,34 |

1062,23 |

109,41 |

1188,48 |

0,008 |

12,19 |

117,03 |

|

4 |

1,5 |

818,13 |

843,96 |

86,93 |

1173,12 |

0,008 |

12,11 |

116,36 |

Время плавления 1 погонного метра электрода составит:

![]() ,

(38)

,

(38)

![]() м,

м,

![]() мин/м.

мин/м.

Общее время электрошлакового переплава составит 327мин.

Время для выведения усадочной раковины 40 мин [6].

График электрического режима представлен на рисунке 1.

Рисунок 1 – График электрического режима плавки.

5.4 Материальный баланс плавки

Изменение металла по ходу электрошлакового переплава

Вес сплавляемой части электрода:

mэд = а ∙ b ∙ lэл ∙ d, (39)

mэд = 0,3 · 0,3 · 4,3 · 7800 = 3018,6 кг.

Таблица 6 – Химический состав исходного металла, %

|

Материал |

Масса |

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu | |

|

На переплав |

% |

100 |

1,00 |

0,55 |

1,1 |

0,2 |

0,01 |

0,02 |

1,5 |

0,15 |

|

кг |

3019 |

30,19 |

16,60 |

33,21 |

6,04 |

0,30 |

0,60 |

45,29 |

4,53 | |

При электрошлаковом переплаве происходит окисление (угар) элементов. Угар элементов обусловлен протеканием реакции:

хR + yО = у(О2-) + х(R2+), (40)

то есть воздействием кислорода на легирующий элемент. Имеется 2 пути доставки кислорода к поверхности металлической ванны:

а) окисление поверхности электрода кислородом воздуха, далее перехода окалины в шлак при плавлении электрода и доставка кислорода к границе жидкого металла:

Fe + O2 → FeO → (FeO) → [FeO],

б) перенос кислорода элементами с переменной валентностью от газовой границы к жидкой металлической ванне

{O} → (O) → [O].

В процессе электрошлакового переплава электрод окисляется с поверхности.

Каждый метр поверхности соединяет 25 грамм кислорода.

Количество образующейся окалины на электроде равно:

mFeO = (72 · 0,025 / 16) · 2· (a + b) · lэл, (41)

где a и b – стороны электрода, м;

lэл – длина оплавляемой части, м.

mFeO = (72 · 0,025 / 16) · 2· (0,3 + 0,3) · 4,3 = 0,58 кг.

Для образования данного количества mFeO потребуется кислорода из атмосферы:

mO = 0,025 · (a + b) · lэл = 0,025 · 2· (0,3 + 0,3) · 4,3 = 0,13 кг. (42)

Окислится железа:

mFe = mFeO − mO , (43)

mFe = 0,58 − 0,13 = 0,45 кг.

Окалина при плавлении переходит в шлак, где она расходуется на окисление элементов по реакции:

![]()

То есть железо возвращается в жидкую металлическую ванну.

Конечное содержание FeO во флюсе АНФ-1П:

mFeO шл = 0,15 · mшл / 100 = 0,15 · 150 / 100 = 0,225 кг (44)

Перейдет в слиток железа:

,

(45)

,

(45)

где х – количество FeO в исходном (до переплава) шлаке

![]() кг.

кг.

Совместно с железом перейдёт кислорода:

,

(46)

,

(46)

![]() кг

кг

В шлак перейдет железа:

mFe шл = m FeOшл · 56 / 72, (47)

mFe шл = 0,225 · 56 / 72 = 0,175 кг.

Совместно с железом в шлак перейдет кислорода:

mО шл = m FeOшл · 16 / 72, (48)

mО шл = 0,225 · 16 / 72 = 0,05 кг.

Расчёт количества элементов, окисляющихся по ходу электрошлакового переплава.

Считаем, что содержание С и Р не изменяется в течение переплава. Количество окислившегося элемента:

m[R] = (mэд · [R%] · Y) / (100 ·100), (49)

где mэд − масса переплавляемого электрода;

Y − угар элемента;

R % − процентное содержание элемента.

Количество кислорода, необходимое для окисления:

mO = m[R] · M(O2) / M[R], (50)

где M(O2) − молекулярная масса кислорода в образовавшемся оксиде;

M[R] − молекулярная масса окислившегося элемента.

Элементы окисляются по следующим реакциям:

![]()

![]()

![]()

Угар легирующих элементов в процессе плавки представлен в таблице 7.

Таблица 7 – Угары элементов

|

Элемент |

Si |

Mn |

S |

|

Угар, % |

20,0 |

3,0 |

50,0 |

Количество окислившегося элемента равно по формулам (49, 50):

![]() кг,

кг, ![]() кг,

кг,

![]() кг,

кг, ![]() кг,

кг,

![]() кг,

кг, ![]() кг.

кг.

Таблица 8 – Вес слитка, кг

|

Приход |

Расход |

mэд = 3019 кг;

mFe сл = 0,859 кг;

Итого: 3019,859 кг. |

1.Окислится железа: mFe = 0,45 кг; 2.Окислится кремния: mSi = 3,321 кг; 3.Окислится марганца: mMn = 0,996 кг; 4. Окислится серы: mS = 0,151 кг;

Итого: 4,918 кг. |

Фактический вес слитка:

mсл = 3019,859 – 4,918 = 3014,941 кг.

Выход годного:

% = (mсл / mэд ) · 100 %, (51)

% = (3014,941/3019,859) · 100 % = 99,84 %

Таблица 9 – Химический состав стали марки ШХ15СГ после электрошлакового переплава

|

Элемент |

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

|

% |

1,00 |

0,44 |

1,07 |

0,20 |

0,005 |

0,02 |

1,50 |

0,15 |

|

кг |

30,19 |

13,28 |

32,21 |

6,04 |

0,15 |

0,60 |

45,29 |

4,53 |

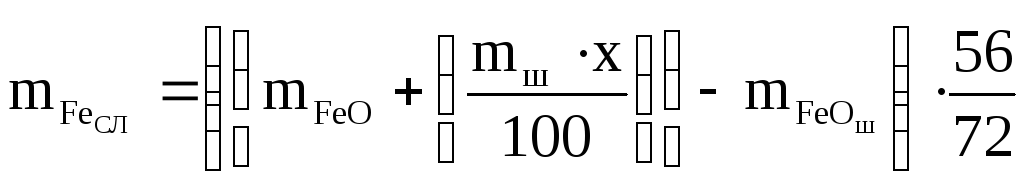

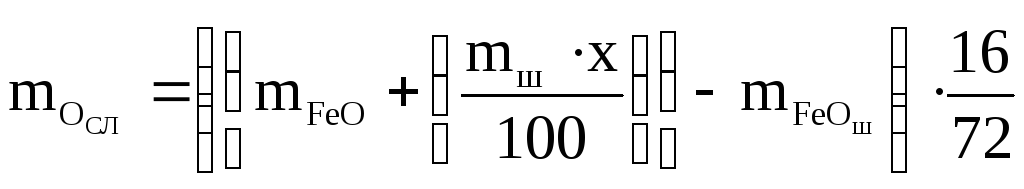

Расчет производили по формулам:

mме с= mМе ис – mМе ок , (52)

% = mме с·100% /(Gэ-∑mI), (53)

Изменение флюса в процессе электрошлакового переплава.

Химический состав исходного флюса представлен в таблице 10.

Таблица 10 – Химический состав исходного флюса АНФ-1П

|

Соединения |

CaF2 |

Al2O3 |

CaO |

SiO2 |

FeO |

S |

Р | |

|

% |

100 |

92,78 |

1,50 |

3,00 |

2,00 |

0,50 |

0,05 |

0,02 |

|

кг |

150 |

139,17 |

2,25 |

4,50 |

3,00 |

0,75 |

0,075 |

0,03 |

На границе шлака с воздухом протекает реакция:

(S-2) + {O2} → {SO2}↑,

По данной реакции окисляется примерно 70 % серы или:

m'S = (mS + mS исх.фл) · 70 / 100, (54)

где mS исх фл. − количество серы в исходном шлаке, кг;

mS − количество серы, перешедшей из металла в шлак, кг.

m'S = (0,15 + 0,075) · 70 / 100 = 0,158.

Остается серы во флюсе:

ΔmS фл = (mS + mS исх.фл) − m'S, (55)

ΔmS фл = (0,15+ 0,075) − 0,158 = 0,067 кг.

Для окисления серы потребуется кислорода:

mО = m'S · 32 / 64,

mO = 0,158 ∙ 32/64 = 0,079 кг.

В атмосферу улетучится SO2 :

mSO2 = m'S + mО, (56)

mSO2 = 0,158 + 0,079 = 0,237 кг

По реакции (CaO) + [FeS] = (CaS) + (FeO) образуется:

mСаS = m'S · 72 / 32 = 0,158·72 / 32 = 0,356 кг.

mСаО = mСаS · 112 / 144 = 0,356·112 / 144 = 0,277 кг.

Содержание кремнезема во флюсе mSiO2 = 3,00 кг.

В системе CaF2 – SiO2 протекает реакция:

2(CaF2) + (SiO2) = 2(CaO) + {SiF4}↑,

по которой окисляется примерно 20 % SiO2:

m'SiO2 = ( mSiO2 исх.фл. + mSiO2 уг.)/5 , (57)

m'SiO2 = (3,0 + 3,0) / 5 = 1,20 кг,

где mSiO2 исх.фл. − количество SiO2 в исходном флюсе.

Во флюсе останется:

ΔmSiO2 фл. = (mSiO2 исх.фл. + mSiO2 уг.) − m'SiO2 , (58)

ΔmSiO2 фл = (3,0 + 3,0) – 1,2 = 4,8 кг.

При протекании реакции расходуется:

mCaF2 = ( mSiO2 исх.фл. + mSiO2 уг.) · 156 / 300

mCaF2 = (3,0 + 3,0) · 156 / 300 = 3,12 кг.

Образуется СаО:

mСаО = ( mSiO2 исх.фл. + mSiO2 уг.) · 112 / 300

mСаО = (3,0 + 3,0) · 112 / 300 = 2,24 кг.

По реакции: 3(CaF2) + (Al2O3) = 3CaO + 2{AlF3}↑, окисляется примерно 10 % Al2O3, или:

m'Al2O3 = mAl2O3 исх.фл. / 10, (59)

m'Al2O3 = 2,25 / 10 = 0,225 кг.

Во флюсе останется:

ΔmAl2O3 фл. = mAl2O3 исх.фл. – m'Al2O3 , (60)

ΔmAl2O3 фл. = 2,25 – 0,225 = 2,025 кг.

При протекании реакции образуется СаО:

mСаО = m'Al2O3 · 108 / 102 = 0,225 · 108 / 102 = 0,238 кг.

При этом расходуется СаF2:

mCaF2 = m'Al2O3 · 234 / 102 = 0,225· 234 / 102 = 0,516 кг.

Составляем таблицу состава конечного шлака:

Таблица 11 – Состав флюса после электрошлакового переплава

|

Соединения |

CaF2 |

Al2O3 |

CaO |

SiO2 |

FeO |

S |

Р | |

|

% |

100 |

90,41 |

1,35 |

4,47 |

3,20 |

0,50 |

0,04 |

0,02 |

|

кг |

149,91 |

135,53 |

2,03 |

6,70 |

4,80 |

0,75 |

0,07 |

0,03 |

Материальный баланс всей плавки представлен в таблице 12.

Таблица 12 – Материальный баланс плавки

|

Израсходовано, кг |

Получено, кг |

|

1 Оплавляемая часть электрода: 3019 2 Флюс: 150 3 Кислорода из атмосферы: 0,08 |

1 Шлак: 149,91 2 Слиток: 3014,941 3 SO2: 0,237 4 SiF4: 2,08 5 AlF3: 0,503 |

|

Итого: 3169,08 кг |

Итого: 3167,671 кг |

Невязка: ((3169,08 – 3167,671) /3169,08) · 100 = 0,04 % [7].