Imax– максимальный ток:

![]()

![]()

![]()

Выбор базовых величин представлен в таблице 5.1.

Таблица 5.1 – Выбор базовых величин

|

Величина |

|

|

|

|

|

|

|

База |

Uном |

Мк.з. |

0 |

Iк.з. |

Uдс.б |

Uдт.б |

|

Значение |

110 В |

53,11 Нм |

87,3 рад/с |

42,15 А |

3,32 В |

67,02 В |

Для исследования привода в программе Vissim массы и моменты приведены к валу двигателя.

Суммарный момент инерции на валу двигателя:

![]() (5.24)

(5.24)

![]()

Суммарный момент трения на валу равен:

![]() (5.25)

(5.25)

![]()

Момент динамической силы равен:

![]() (5.26)

(5.26)

![]()

Момент силы резания равен:

![]() (5.27)

(5.27)

![]()

Рабочая скорость при растачивании, приведенная к валу двигателя:

![]() (5.28)

(5.28)

![]()

Скорость быстрого хода, приведенная к валу двигателя:

![]() (5.29)

(5.29)

![]()

Базовая скорость перемещения:

![]() (5.30)

(5.30)

![]()

Угловое базовое перемещение вала двигателя:

![]() (5.31)

(5.31)

Базовое перемещение рабочего органа:

![]() (5.32)

(5.32)

![]()

Все необходимые для моделирования величины переведены в относительные единицы. Для удобства расчеты сведены в таблицу 5.2.

Таблица 5.2 – Перевод значений в относительные единицы

|

Название, размерность |

Пояснение |

Значение |

Расчетная формула |

Базовое значение |

Результат |

|

Перемещение Si, мм |

разгон до Vб.х. |

3 |

|

27,8 мм |

0,1079 |

|

замедление до Vраб. |

0,0027 |

0,00009 |

|||

|

врезание в деталь |

1 |

0,036 |

|||

|

обработка детали |

449 |

16,1511 |

|||

|

Момент Мi, Нм |

трения

|

2,03 |

|

53,11 Нм |

0,0382 |

|

силы

динамической

|

5,96 |

0,1122 |

|||

|

силы

резания

|

1,16 |

0,0218 |

|||

|

Скорость перемещения мм/м |

быстрый ход |

5000 |

|

6642,54 мм/мин |

0,7527 |

|

рабочий ход |

238,42 |

0,0359 |

|||

|

Скорость

вращения

|

быстрый ход |

65,45 |

|

87,3 рад/с |

0,7497 |

|

рабочий ход |

3,13 |

0,0359 |

Произведем настройку системы электропривода подчиненного регулирования.

В первую очередь настроим регулятор тока (РТ). Для этого обрываем обратные связи по скорости и по ЭДС двигателя и на вход регулятора тока подаем единичный сигнал.

Постоянную времени Т3 подбираем как наибольшую постоянную времени среди Тя, τ, ТП (Т3=0,0012 с).

Постоянная времени Т4:

![]() (5.33)

(5.33)

![]()

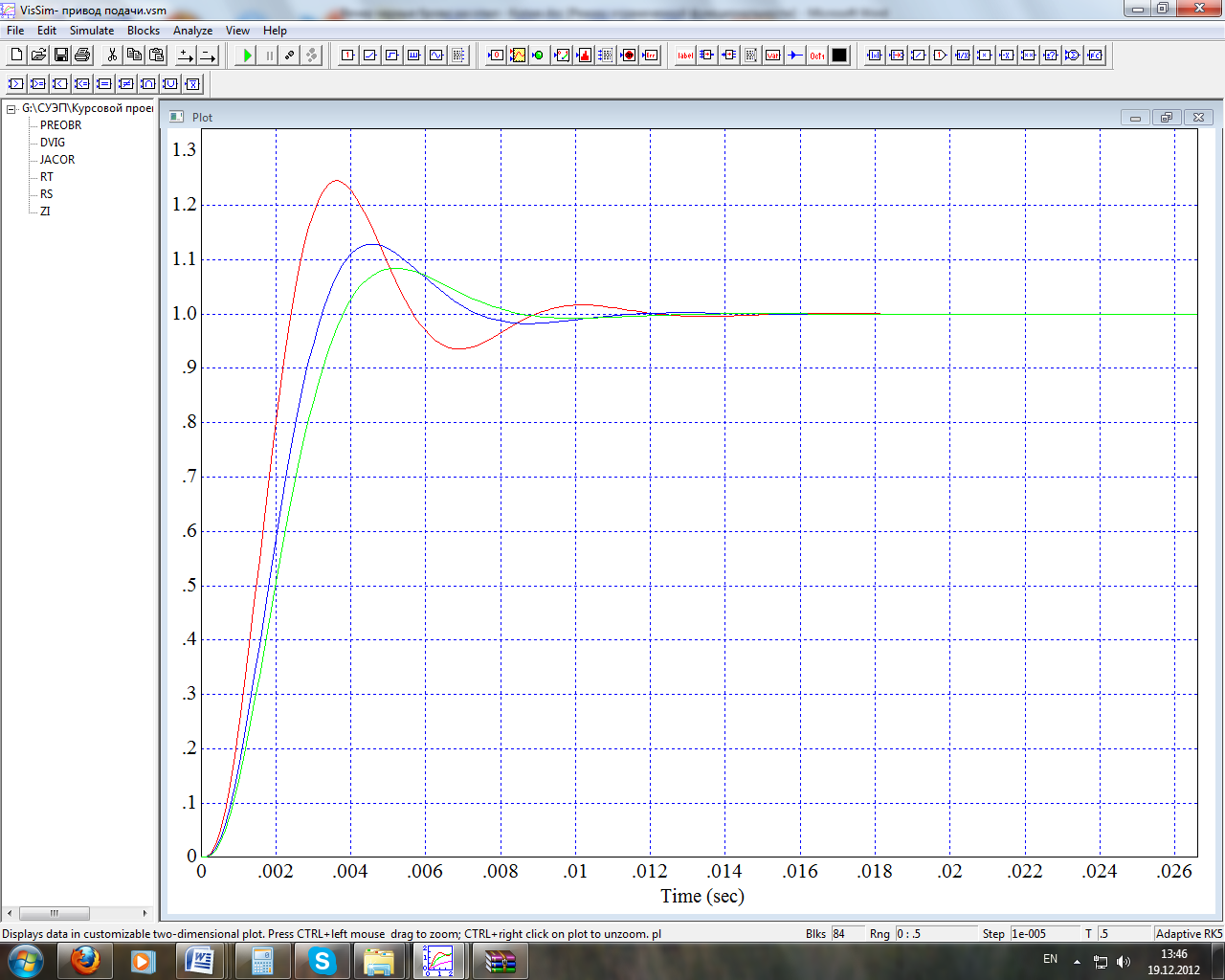

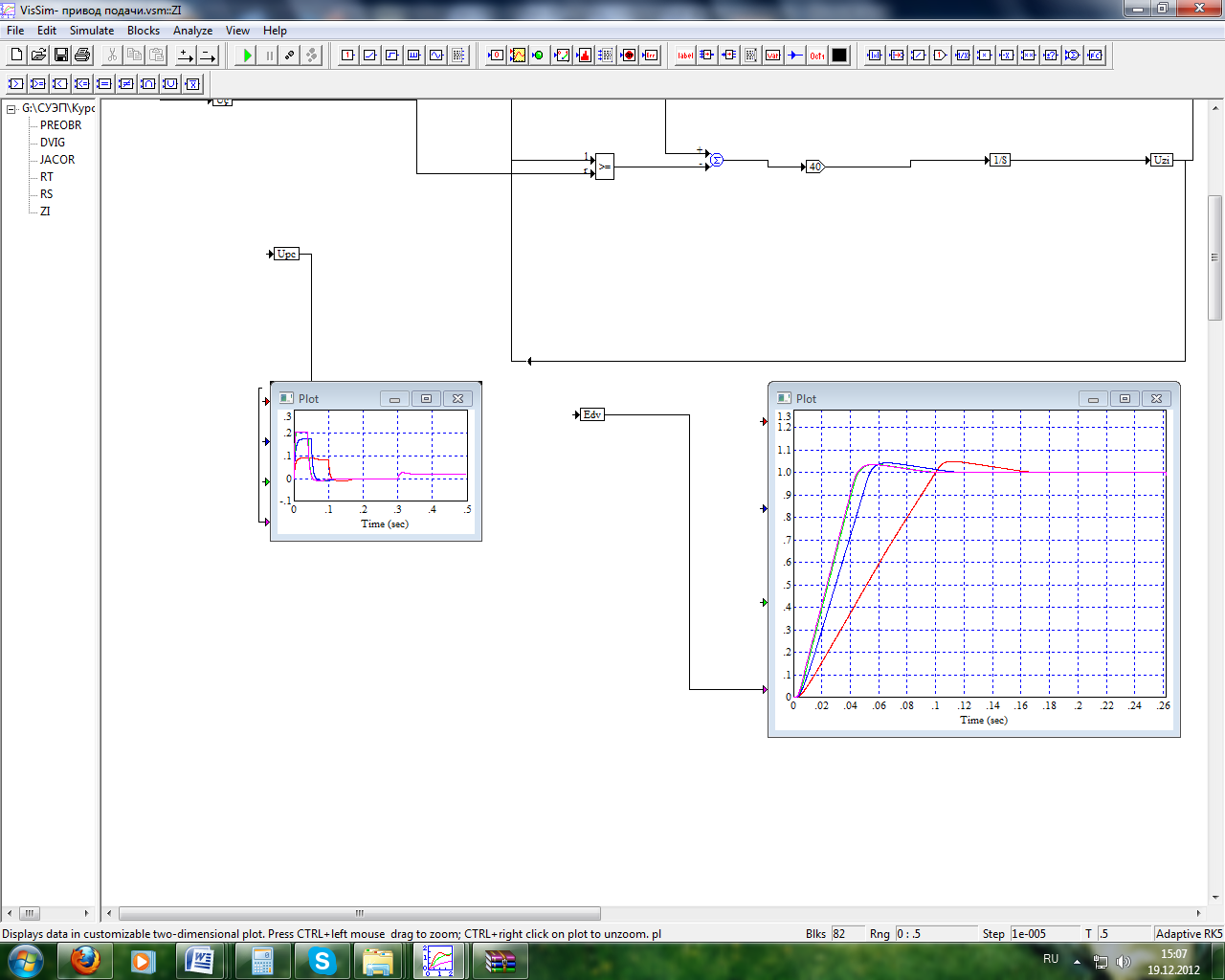

При Т4=0,0048 запас устойчивости по фазе ∆φ=770. Настроим РТ на ∆φ=450, ∆φ=550, ∆φ=600. Переходный процесс тока якоря представлен на рисунке 5.2.

∆φ=450 ∆φ=600 ∆φ=550

Рисунок 5.2 – Переходный процесс тока якоря при различных ∆φ

Настраиваем РТ на ∆φ=550,при этом Т4=0,00154 с.

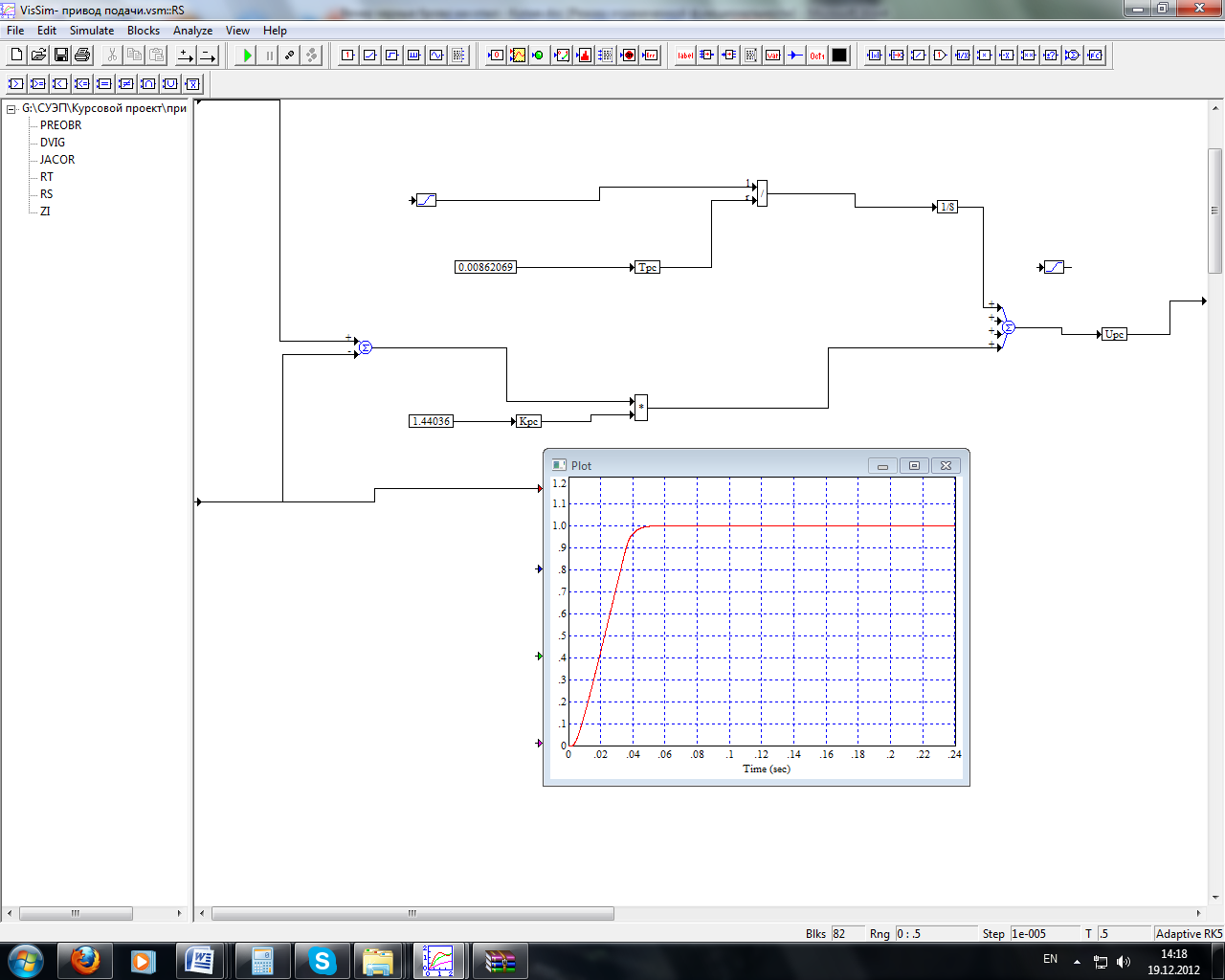

Произведем настройку регулятора скорости (РС). Для этого замыкаем обратные связи по скорости и ЭДС двигателя. Сначала настраиваем пропорциональный канал РС.

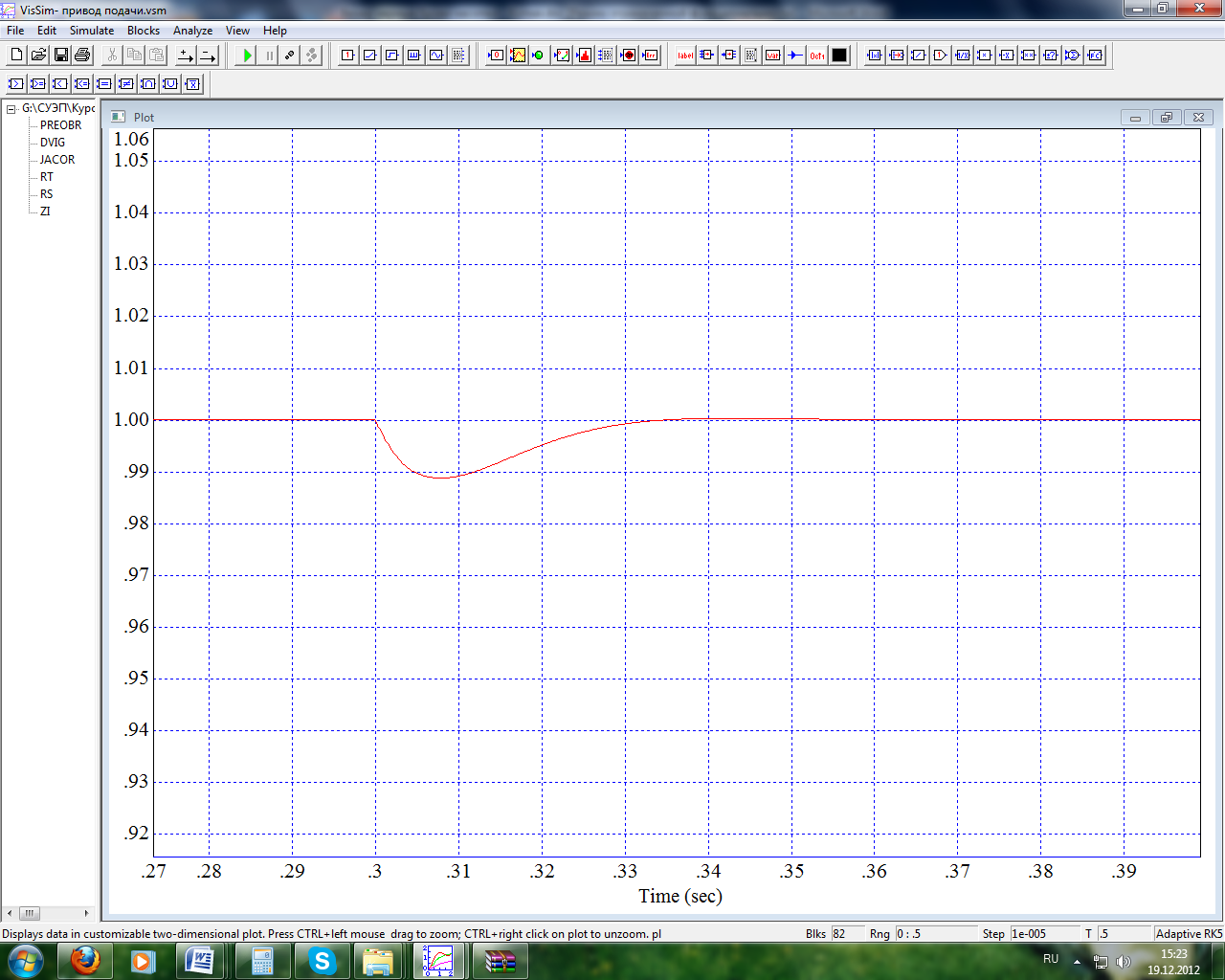

Подбираем значение коэффициента РС Крс=1,44. При этом переходный процесс скорости имеет вид, представленный на рисунке 5.3.

Рисунок 5.3 – Переходный процесс скорости двигателя при Крс=1,44

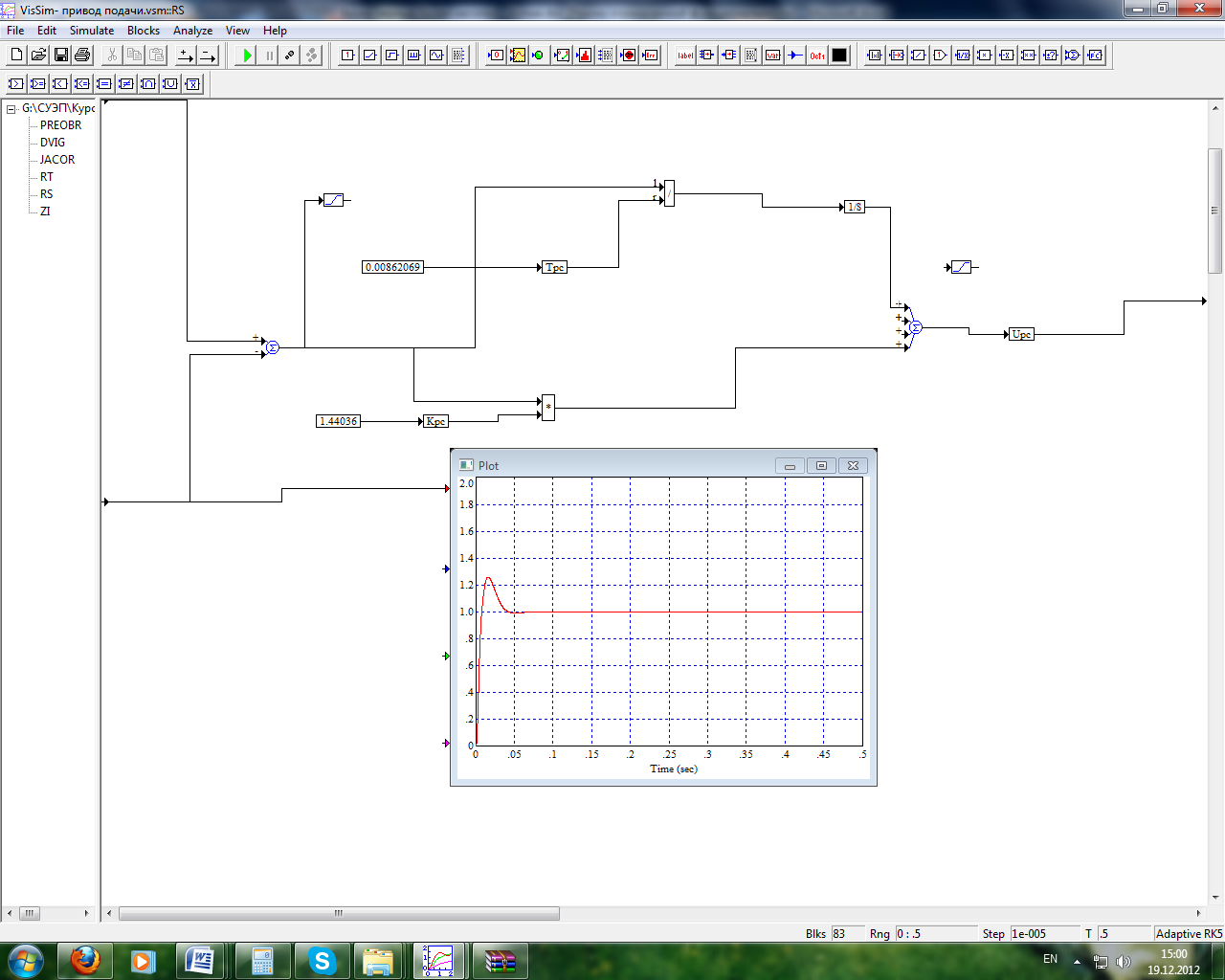

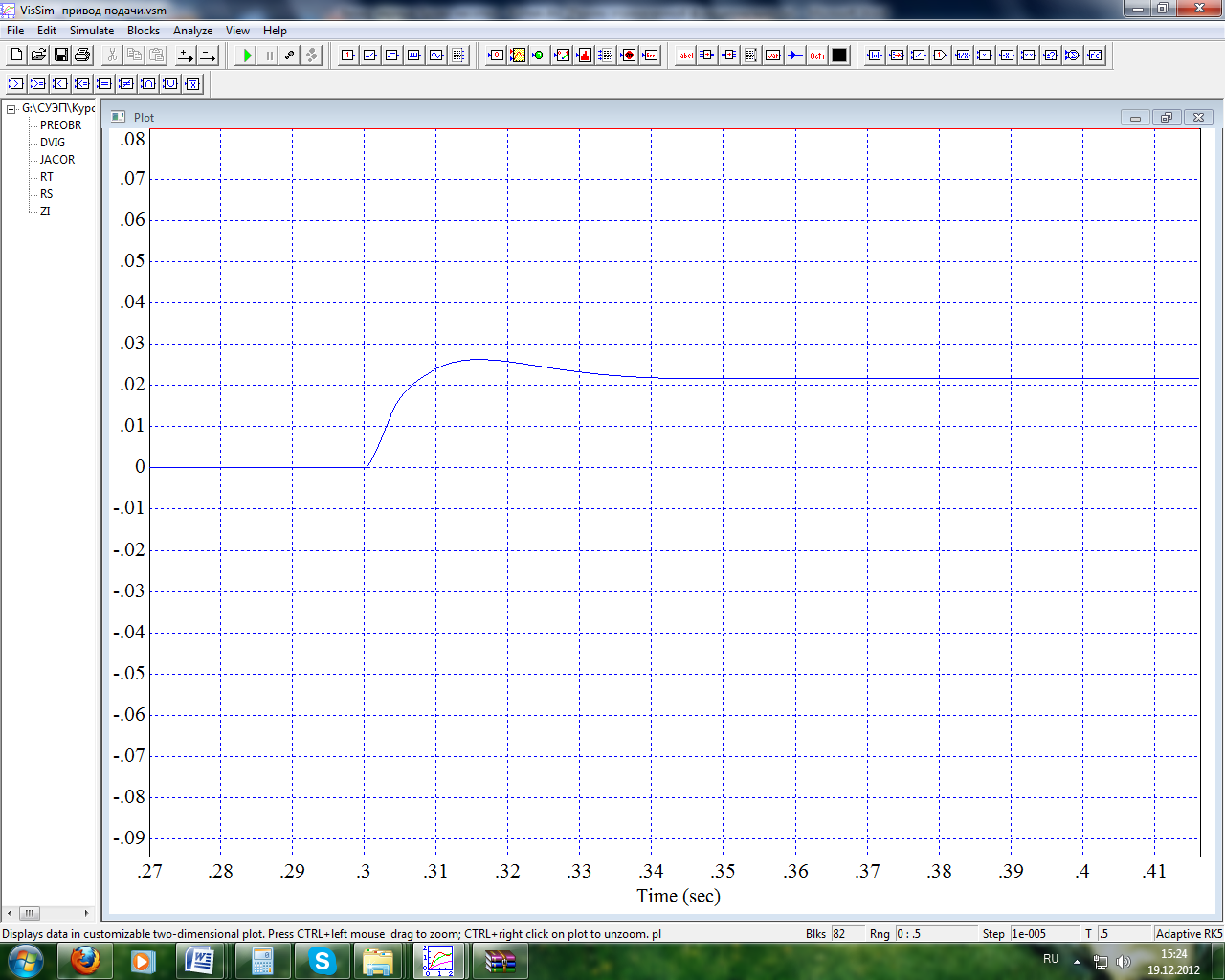

Настраиваем интегральный канал РС. Подбираем Трс таким образом, чтобы не допустить уход РС в насыщение. В результате настройки принимаем Трс=0,00862 с. Запас устойчивости ∆φ=530. При этом переходный процесс скорости имеет вид, представленный на рисунке 5.4.

Рисунок 5.4 – Переходный процесс скорости двигателя при Трс=0,00862 с.

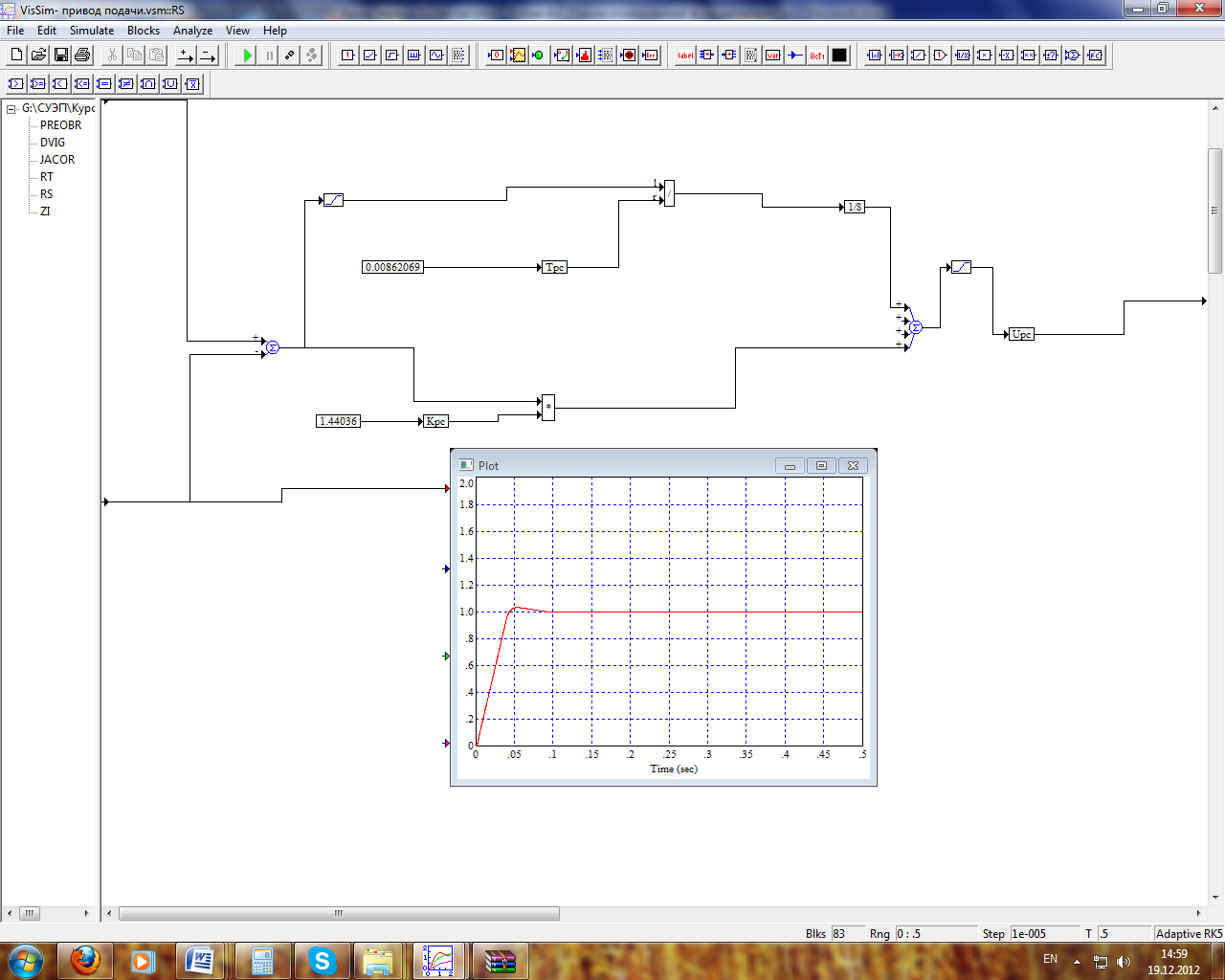

Добавим защиту по току, получим переходный процесс скорости двигателя, представленный на рисунке 5.5.

Рисунок 5.5 – Переходный процесс скорости двигателя с токовой защитой

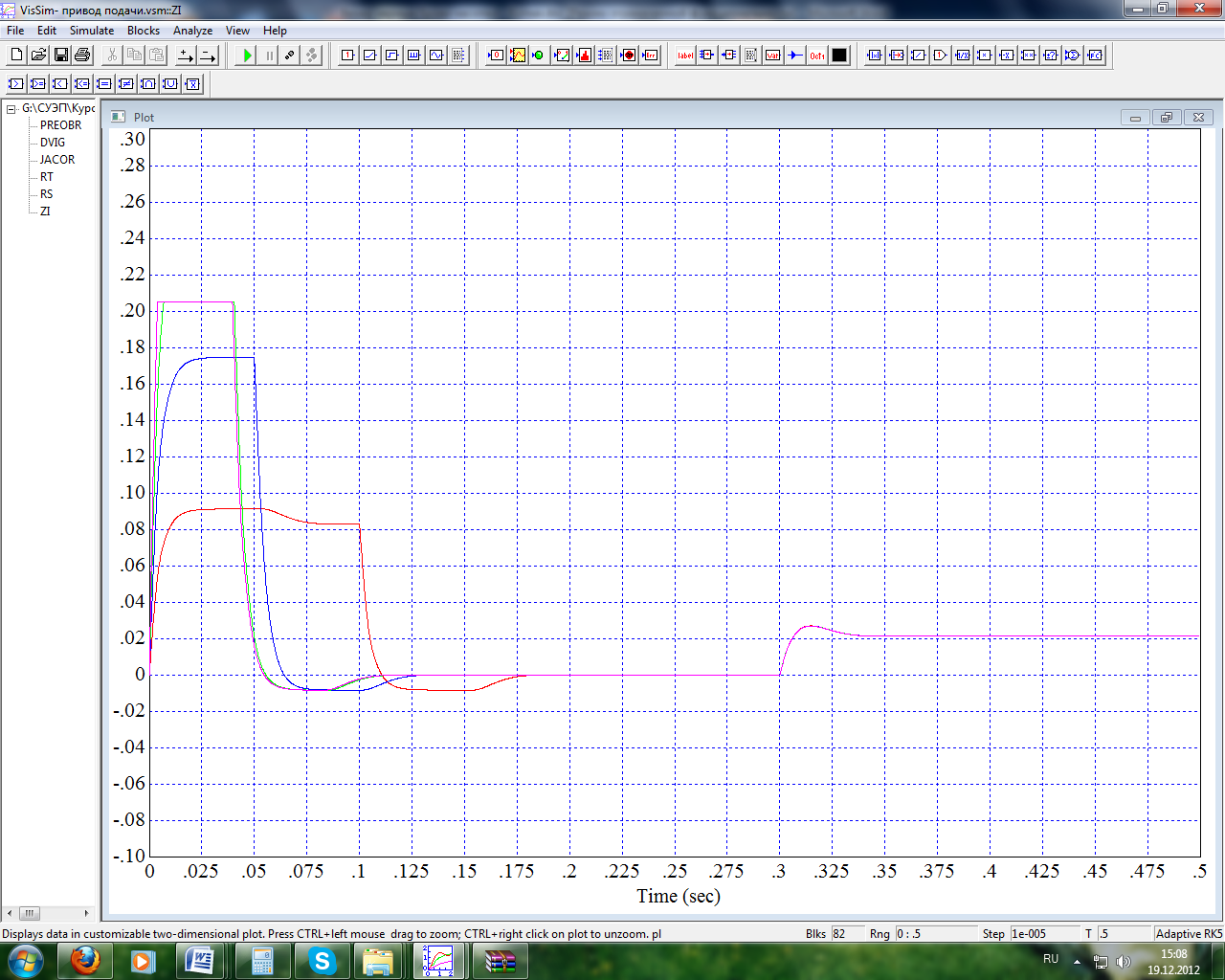

Н

Кзи=30

Кзи=10 Кзи=20 Кзи=40

Рисунок 5.6 – Переходный процесс скорости двигателя при различных Кзи

Кзи=10 Кзи=20 Кзи=30 Кзи=40

Рисунок 5.7 – Напряжение РС при различных Кзи

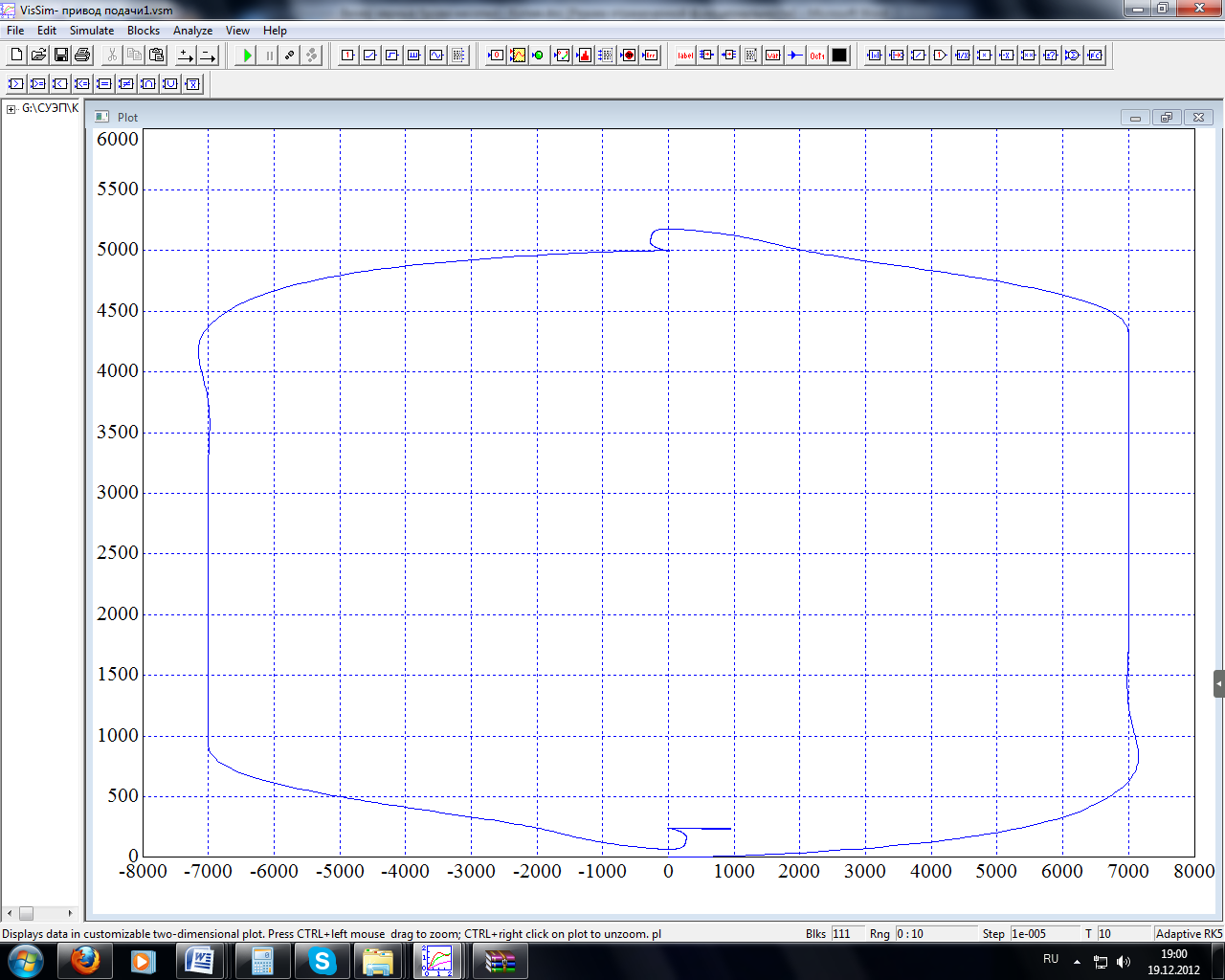

При подборе Кзи следует учитывать максимально допустимую силу. На рисунке 5.8 представлена механическая характеристика электропривода при различных Кзи.

Кзи=70 Кзи=50 Кзи=30

Рисунок 5.8 – Механическая характеристика электропривода при различных Кзи

Настраиваем задатчик интенсивности на Кзи=30.

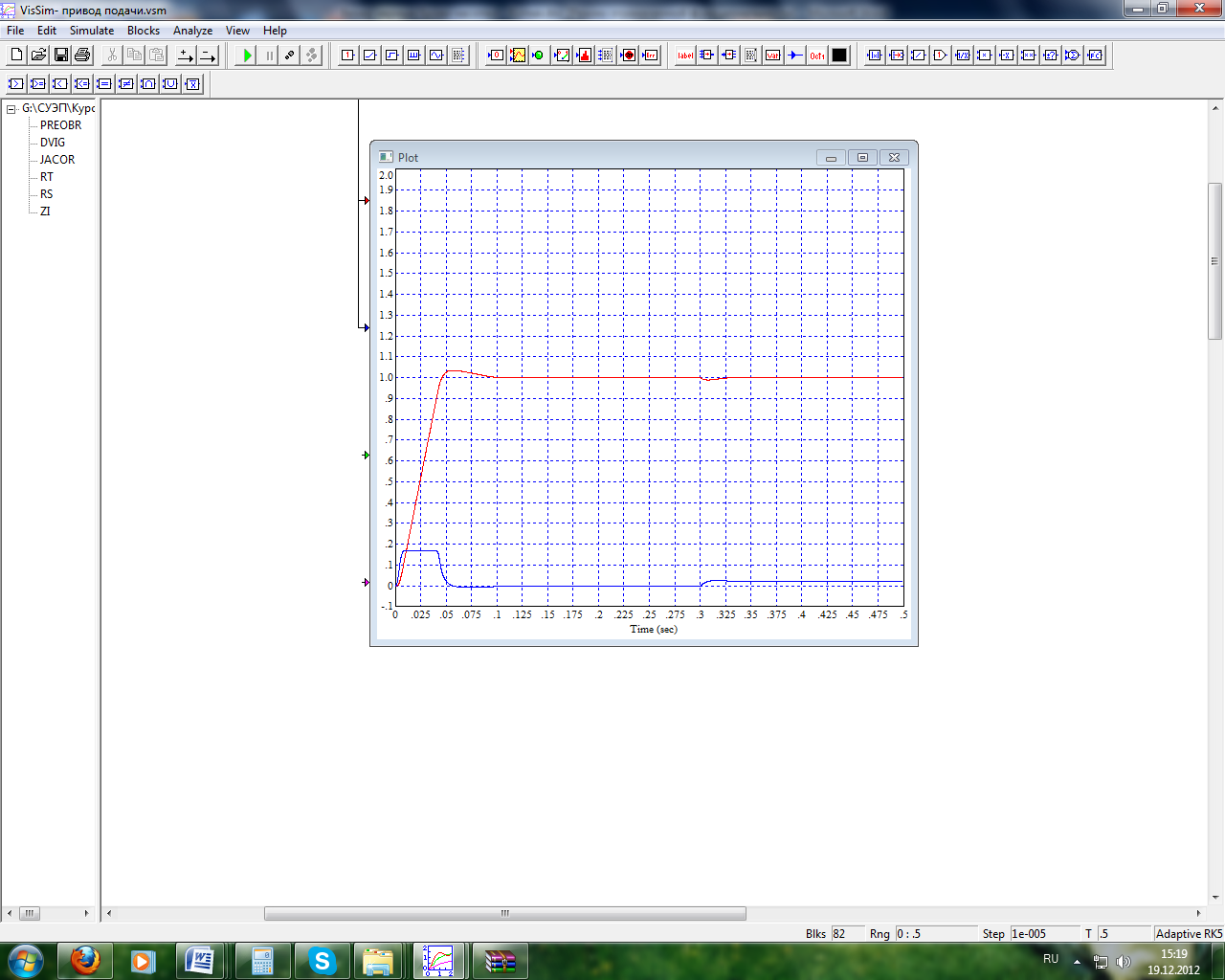

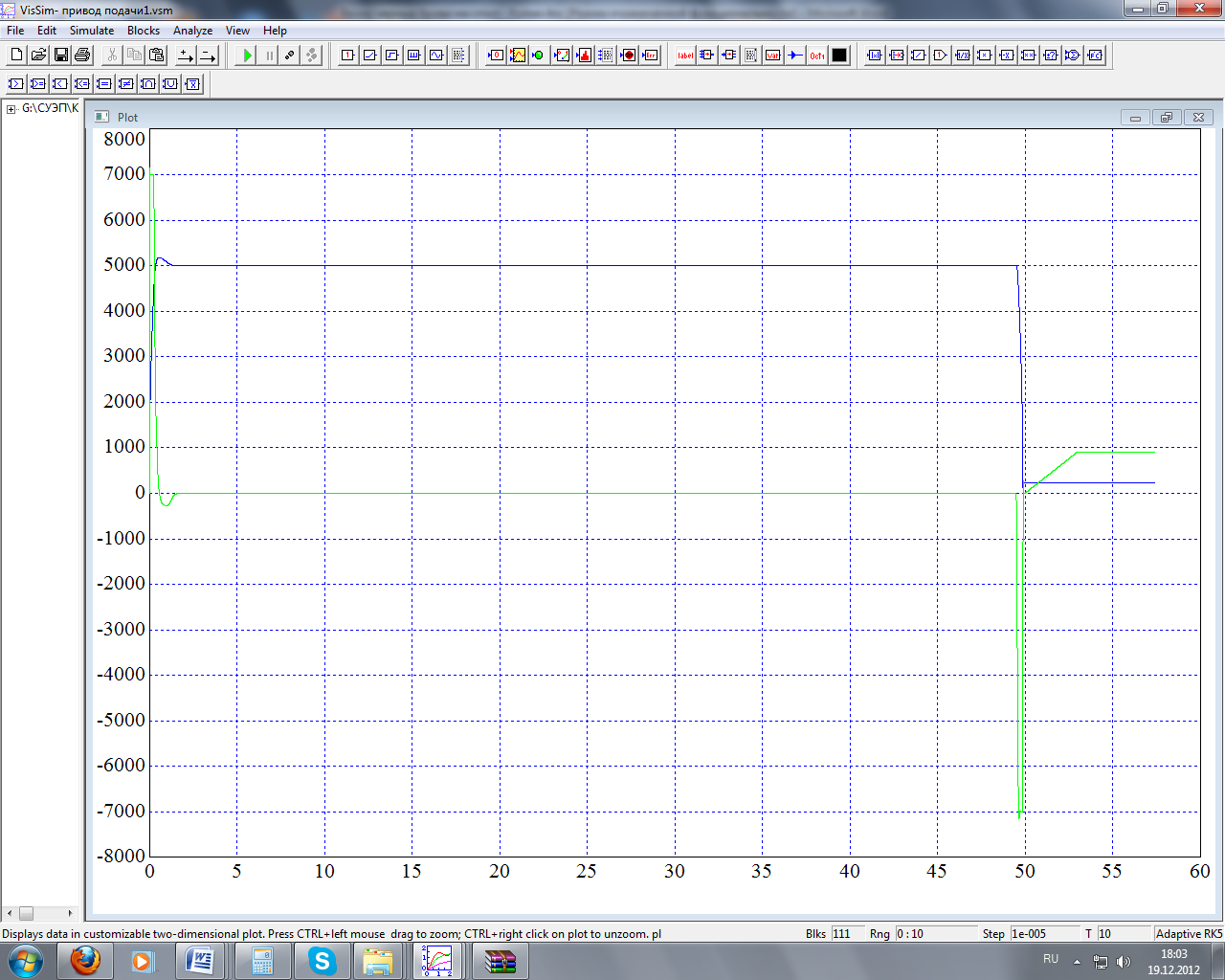

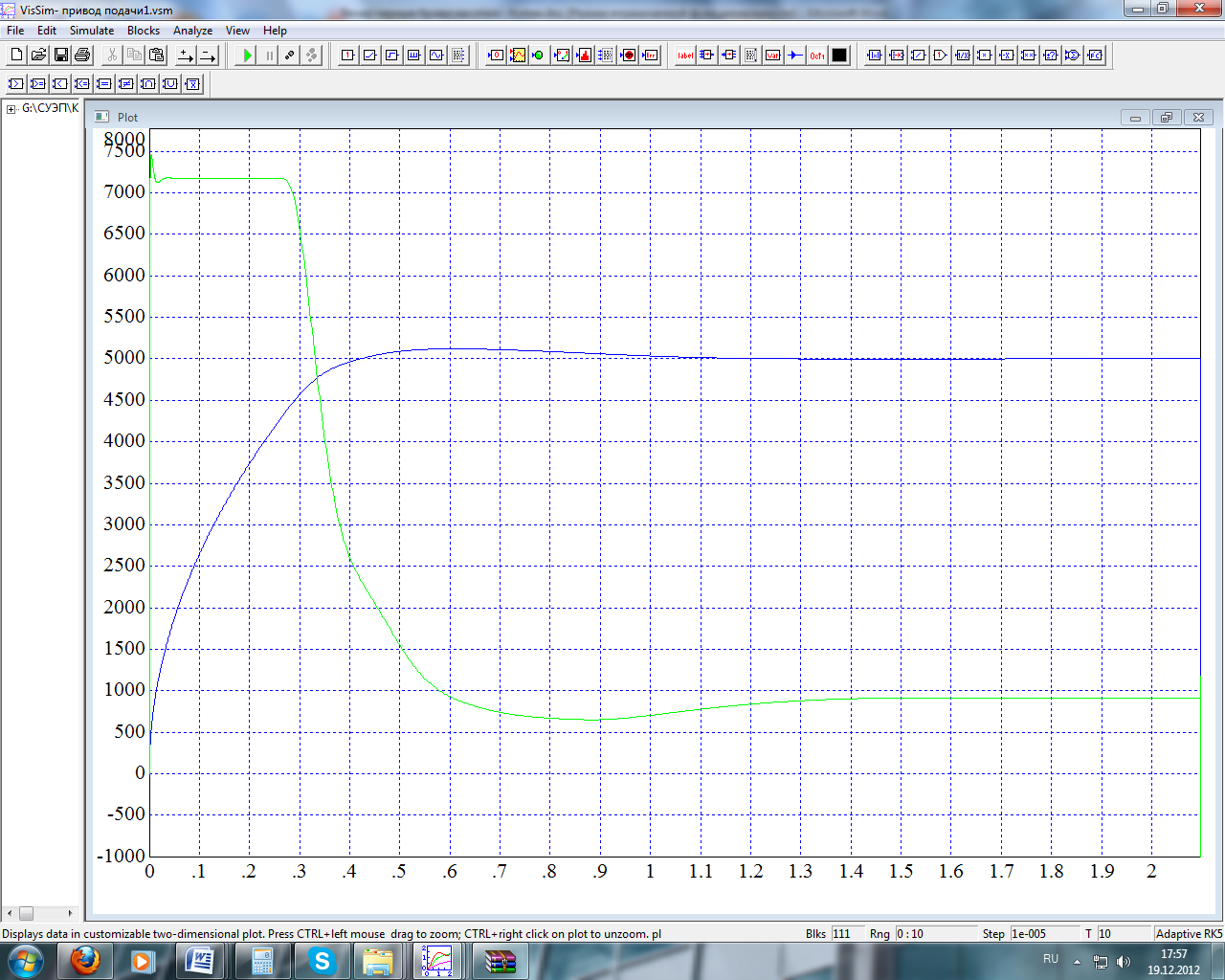

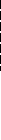

На рисунке 5.9 представлены переходные процессы скорости двигателя и тока якоря настроенной системы.

Рисунок 5.9 – Переходные процессы скорости двигателя и тока якоря настроенной системы

На рисунках 5.10 и 5.11 представлена реакция скорости двигателя и тока якоря на нагрузку.

Рисунок 5.10 – Реакция скорости двигателя на нагрузку

Рисунок 5.11 – Реакция тока якоря на нагрузку

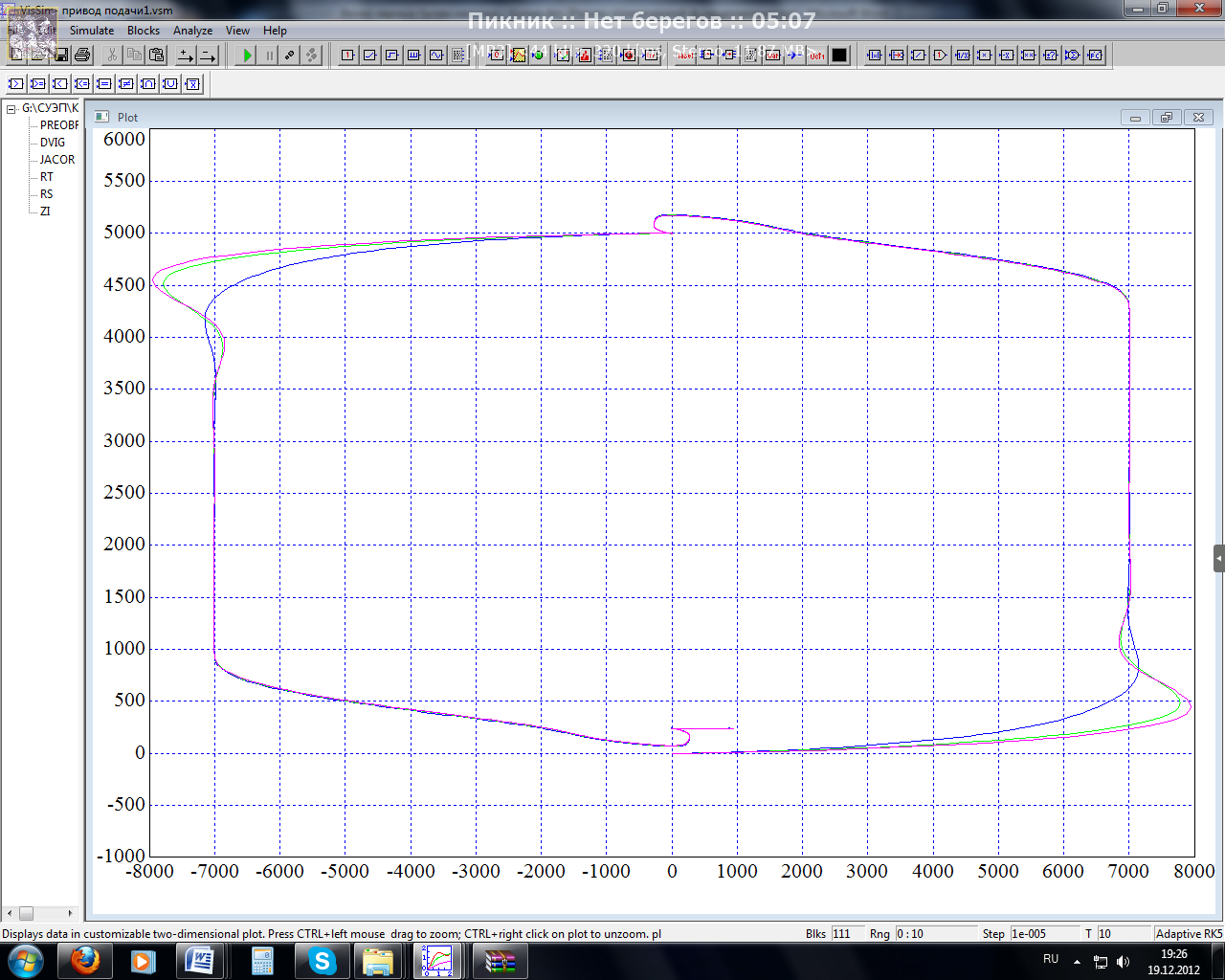

На рисунке 5.12 представлена механическая характеристика электропривода (зависимость V=f(F) ).

Рисунок 5.12 – Механическая характеристика электропривода (зависимость V=f(F) )

На рисунке 5.13 представлены графики скорости и силы от пути, полученные по модели:

V=f(S) F=f(S)

Рисунок 5.13 – Графики скорости и силы от пути, полученные по модел

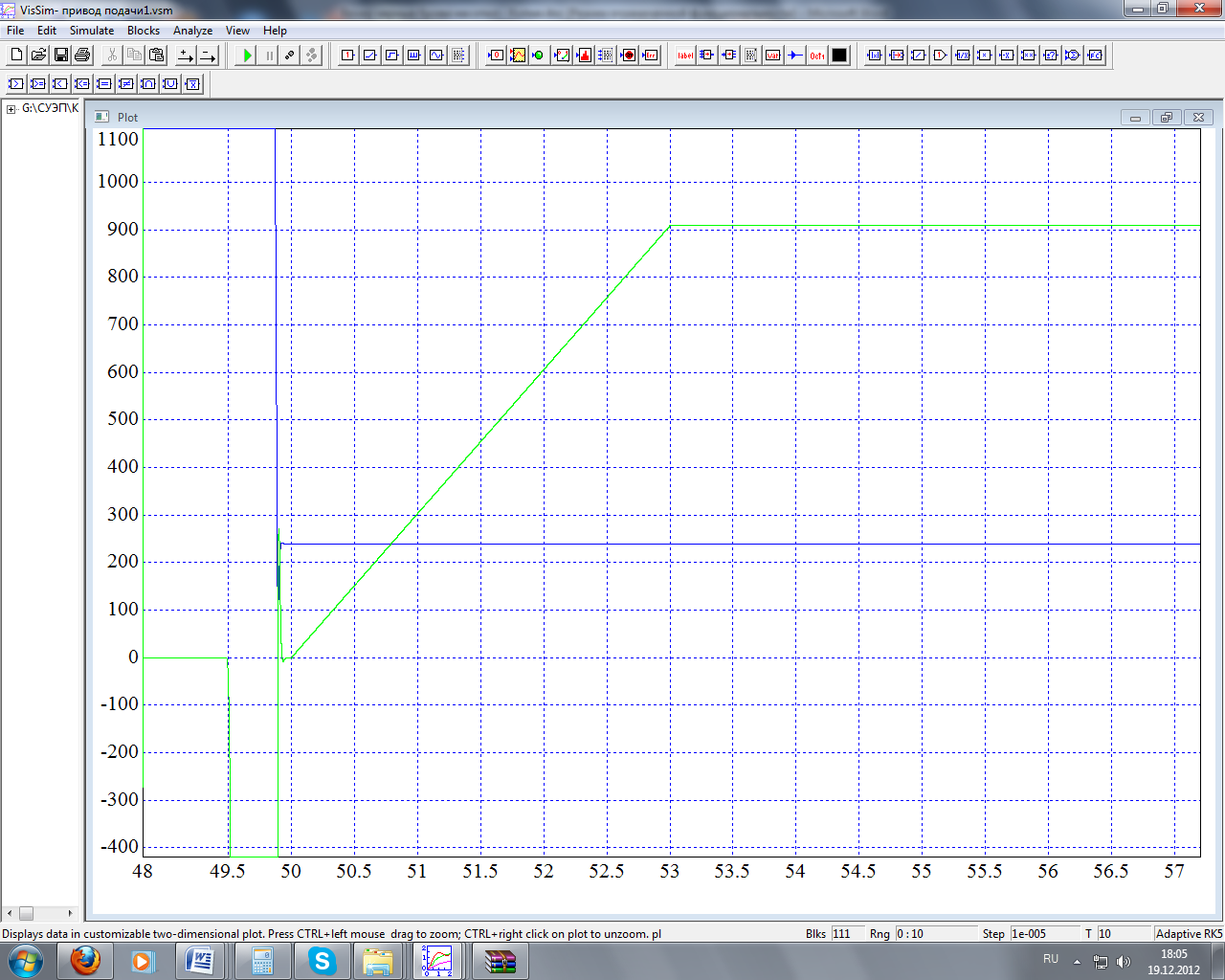

Разгон до скорости быстрого хода показан на рисунке 5.14.

Fmax Sразгона

Рисунок 5.14 – Разгон до скорости быстрого хода

На рисунке 5.15 представлен процесс торможения до рабочей скорости.

Fmax Sторможения

Рисунок 5.15 – Процесс торможения до рабочей скорости

На рисунке 5.16 представлен процесс появления силы резания.

Fрезания S3-4

Рисунок 5.16 – Процесс появления силы резания

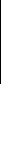

Смоделируем «биения» резца при растачивании, добавив в модель синусоидальную составляющую для силы резания. На рисунке 5.17 показана сила резания и скорость, полученные при «биениях» резца.

Рисунок 5.17 – Сила резания и скорость, полученные при «биениях» резца

На рисунке 5.18 представлено влияние «биения» резца при врезании в деталь на механическую характеристику.

Рисунок 5.18 – Влияние «биения» резца при врезании в деталь на механическую характеристику

Как видно из рисунков, при введении в модель синусоидальной составляющей, сила резания вместо постоянного значения 908,57 Н варьируется в пределах от 872,7 Н до 941,52 Н при амплитуде синусоидальной составляющей 3 %. Чтобы уменьшить это «биение», необходимо подобрать материл и форму резца таким образом, чтобы амплитуде синусоидальной составляющей имела как можно меньшее значение.

В таблице 5.2 приведены расчетные параметры привода и параметры, полученные по модели.

Таблица 5.4 – Результаты расчетов

|

Параметр |

Расчетное значение |

Практическое значение |

Относительная погрешность, % |

|

Скорость быстрого хода Vб.х., мм/мин |

5000 |

5000 |

0 |

|

Рабочая скорость Vраб., мм/мин |

238,42 |

237,42 |

0,42 |

|

Сила резания Рх, Н |

912,814 |

908,57 |

0,46 |

|

Путь разгона до Vб.х., S0-1, мм |

3 |

1,2 |

150 |

|

Путь торможения до Vраб., S2-3, мм |

0,0027 |

0,5 |

99,46 |

|

Путь врезания резца в деталь, S3-4, мм |

1 |

2,99 |

66,56 |

Как видно из таблицы 5.4, расчетные и практические значения скоростей и сил практически не расходятся, а значения погрешности расчета пути имеют большее значение. Это можно объяснить тем, что при расчете времени разгона, торможения и врезания в деталь, соответствующие пути принимались случайными.

ЗАКЛЮЧЕНИЕ

Таким образом, в ходе выполнения курсового проекта был произведен расчет электропривода подачи многооперационного металлорежущего станка.

Были рассчитаны и построены циклограммы и нагрузочные диаграммы работы электропривода, сформирована желаемая механическая характеристика электропривода.

Был произведен выбор передачи винт-гайка по максимальной силе подачи и выбор электродвигателя по номинальному моменту. Приведенная масса винта и двигателя составила 511,1 кг, при этом масса консоли составляет 2032,8 кг. Выбранный двигатель был проверен по длительно и кратковременно возможным перегрузкам.

Затем была составлена структурная схема электропривода, произведен расчет его параметров, и на их основе составлена модель привода в программе «VisSim».

С помощью данной модели была настроена система управления электроприводом и произведена оценка работы полученного привода.

При настройке контура тока получили время переходного процесса тока якоря при подаче на вход системы единичного сигнала tпп=0,006 с с перерегулированием σ=12,8%. При необходимости возможно уменьшить время переходного процесса до tпп=0,0058 с, но тогда возрастет перерегулирование системы до σ=21,3%.

При настройке контура скорости и задатчика интенсивности (Кзи=30) было получено время переходного процесса скорости двигателя tпп=0,036 с при максимальной силе Fmax=7155 Н. (Fmax по ТЗ=7500 Н). Возможно уменьшить время переходного процесса до tпп=0,034 с (при Кзи=50), но при это максимальная сила возрастет до Fmax=7810 Н. При выборе Кзи следует определить, что важнее: быстрота отработки скорости или ограничение действующей силы.

По графику скорости и силы были получены практические параметры скоростей и сил, совпадающие с расчетными (относительная погрешность не более 0,46%). Погрешность между расчетными и практическими значениями пути разгона, торможения и врезания в деталь составила практически 100%. Это можно объяснить тем, что при расчете времени разгона, торможения и врезания в деталь, соответствующие пути принимались случайными.

Полученная модель электропривода позволяет оценить надежность и точность работы привода. Так, например, возможно более точно определить участки разгона, торможения и врезания в деталь. Модель позволяет оценить колебания скорости подачи и силы резания при врезании в деталь. Так, сила резания вместо расчетного значения 912,814 Н колеблется в пределах от 872,7 Н до 941,52 Н. Скорость колеблется в пределах 1,5%. Также модель позволяет определить ограничения по току, получить механическую характеристику привода и по ней оценить силы, действующие в приводе.

Таким образом, полученный электропривод соответствует намеченным параметрам и допускает некоторую их вариацию при настройке системы управления под определенный режим работы.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Справочник технолога-машиностроителя. В 2-х т. Т. 2/Под ред. А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1986. 496 стр., ил.

2. Кочергин А.И. Конструирование и расчёт металлорежущих станков и станочных комплексов. Курсовое проектирование: Учеб. пособие для вузов. – Мн.: Выш. шк., 1991. – 382 с.: ил.

3. Справочник по электрическим машинам: В 2 т. Т. 2 / Под общ. ред. И. П. Копылова, Б. К. Клокова. – М.: Энергоатомиздат, 1989. – 688 с.: ил.

4. Усынин Ю.С. Системы управления электроприводов: Учеб. пособие. - Челябинск: Изд-во ЮУрГУ, 2001.-358 стр.

5. Электрический привод: учеб.пособие / В.В. Москаленко. - М.: Издательский центр «Академия», 2007. - 368 стр.

№ Документа

Дата

Подпись

Изм

Лист

Лист

140604.2012.886.09.00.

ПЗ