Исследование процесса дробления материала в щековой дробилке

.pdfМинистерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Томский государственный архитектурно-строительный университет»

ИССЛЕДОВАНИЕ ПРОЦЕССА ДРОБЛЕНИЯ МАТЕРИАЛА

В ЩЕКОВОЙ ДРОБИЛКЕ

Методические указания к лабораторной работе

Составители: П.В. Зомбек, Т.В. Савченкова

Томск 2014

Исследование процесса дробления материала в щековой дробилке: методические указания к лабораторной работе / Сост. П.В. Зомбек, Т.В. Савченкова. – Томск: Изд-во Том. гос. архит.- строит. ун-та, 2014. –16 с.

Рецензент к.т.н., доцент Н.П. Душенин Редактор к.т.н., профессор В.Н. Сафронов

Методические указания к лабораторной работе по дисциплине Б3.В.1 «Процессы и аппараты технологии строительных материалов» предназначены для студентов, обучающихся по направлению подготовки бакалавров 270800 «Строительство» профиля «Производство строительных материалов, изделий и конструкций» очной формы обучения.

Печатаются по решению методического семинара кафедры строительных материалов и технологий № 2 от 05.09.2013 г.

|

с 01.09.2014 |

Срок действия |

до 01.09.2019 |

Оригинал-макет подготовлен авторами

Подписано в печать 18.04.2014 г. Формат 60 84. Бумага офсет. Гарнитура Таймс. Уч.-изд. л. 0,80. Тираж 30 экз. Заказ № _______.

Изд-во ТГАСУ, 634003, г. Томск, пл. Соляная, 2. Отпечатано с оригинал-макета в ООП ТГАСУ.

634003, г. Томск, ул. Партизанская, 15.

2

ВВЕДЕНИЕ

Дробление, это процесс разделения твердого материала на части с образованием новых поверхностей. Применяемые для производства строительных материалов горные породы имеют разный предел прочности при сжатии, и подразделяются на малопрочные, прочные и высокопрочные (более 50 МПа).

Щековые дробилки применяют для крупного и среднего дробления прочных и высокопрочных горных пород. Разрушение материала в таких дробилках происходит за счет усилий сжатия, возникающих при движении подвижной щеки, и частичного истирания.

Щековые дробилки бывают с простым и сложным качанием щеки. Дробилки со сложным качанием щеки более эффективны, но из-за того, что усилия при дроблении передаются на эксцентриковый вал, создаются трудности в создании мощных дробилок крупного дробления.

В результате выполнения лабораторной работы у обучающегося должны сформироваться компетенции, приведенные ниже.

ОК-2 |

Умение логически верно, аргументировано и ясно строить устную |

|

и письменную речь. |

ПК-1 |

Умение использовать основные законы естественнонаучных дисци- |

|

плин с применением методов математического анализа, моделиро- |

|

вания, теоретического и экспериментального исследования. |

ПК-12 |

Владеть основами технологии, методами оптимизации технологиче- |

|

ских процессов производства строительных материалов. |

В результате выполнения лабораторной работы студент должен:

Знать:

–основные системы и методы проектирования и управления технологическими процессами;

–основные законы механики твердых тел;

3

Уметь:

–производить расчеты технологических процессов и аппа-

ратов;

–составлять технологические и структурные схемы производства строительных материалов;

–обоснованно выбирать необходимое технологическое оборудование для производства;

–управлять скоростью протекания технологических про-

цессов.

Владеть:

–навыками работы со справочной и нормативной литера-

турой;

–основами технологии производства строительных мате-

риалов;

–методами оптимизации технологических процессов;

–методами математического моделирования и проведения эксперимента.

1. ЦЕЛЬ И СОДЕРЖАНИЕ РАБОТЫ

Целью работы является изучение конструкции и работы щековой дробилки, и определение основных параметров процесса дробления.

Для изучения конструкции и работы щековой дробилки необходимо провести визуальное с ней ознакомление, зарисовать схему и уяснить принцип еѐ действия при дроблении материалов, а также определить основные параметры процесса дробления, которыми являются:

–угол захвата материала;

–максимальная крупность исходного материала;

–средний размер кусков исходного материала;

–средний размер кусков измельченного материала;

–степень измельчения;

4

–частота вращения эксцентрикового вала;

–производительность дробилки;

–требуемая мощность электродвигателя дробилки.

2.НЕОБХОДИМЫЕ МАТЕРИАЛЫ, ОБОРУДОВАНИЕ И ПРИНАДЛЕЖНОСТИ

1.Гравий или щебень из горных пород – 3 кг.

2.Гипсовый камень или известняк – 3 кг.

3.Дробилка щековая лабораторная – 1.

4.Стандартный набор сит КСИ – 2.

5.Весы электронные – 2.

6.Штангенциркуль – 2.

7.Линейка металлическая 30 см – 2.

8.Секундомер – 1.

9.Совок металлический – 2.

10.Противень металлический – 4.

3. ОПИСАНИЕ И РАБОТА ЩЕКОВОЙ ДРОБИЛКИ

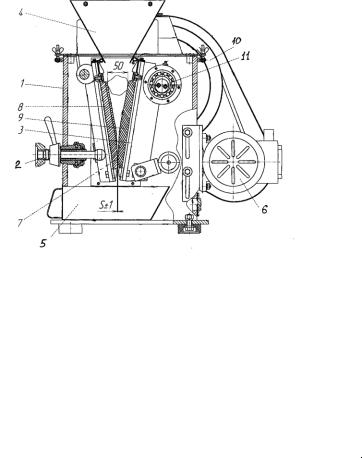

Основными частями дробилки являются: сварной корпус 1, регулировочный винт 2, шатун 3, съемный загрузочный бункер 4, приемная емкость 5 и электродвигатель 6.

Фронтальный разрез лабораторной дробилки ЩД-6 показан на рис. 3.1.

Рабочими органами дробилки являются закрепленная на основании неподвижная щека 8, и закрепленная на шатуне 3 подвижная щека 9. Внутренняя поверхность стенок корпуса в зоне дробления защищена футеровочными бронями 7 из износостойкой стали. Дробление материала происходит в зоне, ограниченной рабочими поверхностями щек и бронями.

Перед началом работы регулировочным винтом 2 выставляют требуемую ширину разгрузочной щели. Включается элек-

5

тродвигатель 6 и измельчаемый материал подается в загрузочный бункер 4, откуда поступает в зону дробления. Продукт дробления собирается в приемную емкость 5.

Рис. 3.1. Фронтальный разрез дробилки ЩД– 6.

1 – корпус; 2 – винт регулировочный; 3 – шатун; 4 – бункер загрузочный; 5 – приемная емкость; 6 – электродвигатель; 7 – брони футеровочные; 8 – щека неподвижная; 9 – щека подвижная; 10 – шкив ведомый; 11 – вал эксцентриковый.

Технические характеристики дробилки приведены в табл.

3.1.

|

|

Таблица 3.1 |

||

|

Технические характеристики дробилки ЩД–6 |

|||

№ |

Параметры |

Значения параметров |

|

|

1 |

Длина загрузочного отверстия, L, мм |

100 |

|

|

2 |

Ширина загрузочного отверстия, В, мм |

60 |

|

|

3 |

Диапазон регулирования ширины разгру- |

1–20 |

|

|

|

зочной щели, b, мм |

|

|

|

4 |

Мощность электродвигателя, N, кВт |

1,1 |

|

|

5 |

Ход щеки, S, мм |

2 |

|

|

6 |

Максимальный размер загружаемых кус- |

50 |

|

|

|

ков, D, мм |

|

|

|

6

4. МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ

Определение основных параметров процесса дробления производят в последовательности и по методикам, приведенным далее. Результаты испытаний заносят в таблицы, рассчитывают параметры процесса дробления материалов и составляют сводную таблицу всех показателей процесса дробления для двух разных по свойствам материалов. Проводят анализ значений показателей.

4.1. Определение угла захвата материала

Угол захвата ( ), это угол между подвижной и неподвижной щеками дробилки, и этот угол должен быть таким, чтобы материал при дроблении не выталкивался из камеры дробления вверх, а дробился.

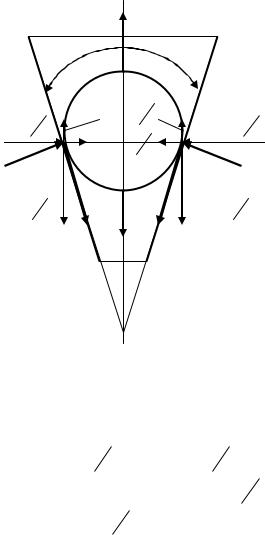

Для определения угла захвата составляют систему сил, действующих на кусок материала при дроблении (рис. 4.1).

На кусок материала при дроблении действуют следующие силы:

–(G) сила тяжести материала, которой обычно пренебрегают из-за еѐ незначительной величины;

–(Р) усилие нажатия на материал подвижной щеки и ответная реакция неподвижной щеки;

–(Т) силы трения материала о подвижную и неподвижную

щеки.

Сила тяжести определяется по формуле:

G m g , |

(4.1) |

где m – вес куска материала, кг; g – ускорение свободного падения, м/с2.

Силы трения определяются по формуле:

T P f , |

(4.2) |

где f – коэффициент трения каменного материала о плиты.

7

|

R |

|

|

|

|

||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Р sin |

Р cos |

|

|

Р sin |

|||

2 |

|

|

|||||

2 |

Т sin |

2 |

|

||||

|

|

|

|

|

|||

Р |

2 |

|

|

Р |

|||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

Т cos |

|

|

|

|

|

Т cos |

|

|

G |

|

|

|

|||

2 |

|

|

|

2 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т Т

Рис. 4.1. Схема к расчету угла захвата материала.

Процесс дробления будет происходить при условии, что удерживающие материал составляющие сил трения будут не меньше выталкивающей силы (R), т.е. должно соблюдаться условие:

2 Р sin |

2 |

2 P f cos |

|

(4.3) |

|

|

|

2 |

|

|

|

Разделив обе части уравнения на 2 P cos |

2 |

, получим: |

|||

|

|

|

|

|

|

tg |

f |

|

(4.4) |

||

|

|

2 |

|

|

|

Известно, что коэффициент трения равен тангенсу угла |

|||||

трения f tg , тогда 2 . |

|

|

|

||

Для коэффициентов трения каменного материала о сталь, которые обычно составляют 0,3–0,4, угол захвата составит

8

22о–33о. Для эффективного дробления материалов на практике

обычно принимают 15 200 .

При дроблении материалов на лабораторной щековой дробилке ЩД–6 угол захвата будет зависеть от ширины разгрузочной щели и составит 14о–17о.

4.2. Определение наибольшей и средней крупности исходного материала

Наибольший размер кусков загружаемого материала обычно принимают 0,8–0,85 от ширины загрузочного отверстия. Для дробилки ЩД–6, максимальный размер загружаемых кусков принимаем 50 мм.

Для определения средней крупности исходного материала отвешивается проба массой 3 кг и производится еѐ рассев на стандартном наборе сит. Частные остатки на каждом сите взвешивают, а полученные результаты заносятся в таблицу 4.1.

Таблица 4.1

Результаты ситового анализа исходного материала

Остатки на ситах |

|

|

Размеры отверстий сит, мм |

|||||

|

50 |

40 |

|

30 |

20 |

10 |

5 |

мельче 5 |

Частные, г |

|

|

|

|

|

|

|

|

Частные, % по массе |

Х1 |

Х2 |

|

Х3 |

Х4 |

Х5 |

Х6 |

Х7 |

|

|

|

|

|

|

|

|

|

Средневзвешенные размеры кусков загружаемого материала вычисляют по формуле:

D |

D1cp X1 D2cp X 2 ... Dncp X n |

, мм |

(4.5) |

||

|

|||||

ср |

X1 |

X 2 |

... X n |

|

|

|

|

||||

где n – число фракций; Xn – процентное содержание каждой фракции; Dnср – средний размер фракции, равный половине суммы двух смежных размеров сит, мм.

9

4.3. Определение средней крупности дробленого материала

Для определения средней крупности дробленого материала необходимо осуществить процесс дробления. У дробилки устанавливают нужный размер ширины разгрузочной щели и осуществляют процесс дробления 3 кг материала, при этом по секундомеру отмечают время от начала до окончания дробления. Затем производится рассев дробленого материала на стандартном наборе сит. Частные остатки на каждом сите взвешивают, а полученные результаты заносятся в таблицу 4.2.

Таблица 4.2

Результаты ситового анализа измельченного материала

Остатки |

|

|

|

Размеры отверстий сит, мм |

|

|

||||

|

|

|

|

|

|

|

|

|

мельче |

|

на ситах |

20 |

10 |

5 |

|

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

|

|

0,16 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

Частные, г |

|

|

|

|

|

|

|

|

|

|

Частные, % |

x1 |

х2 |

х3 |

|

х4 |

х5 |

х6 |

х7 |

х8 |

х9 |

по массе |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Средневзвешенные размеры кусков дробленого материала вычисляют по формуле:

d |

|

|

d1cp x1 d2cp x2 ... dncp xn |

, мм |

(4.6) |

||

cp |

|

||||||

|

|

x1 |

x2 |

... xn |

|

||

|

|

|

|

||||

где n – число фракций; xn – процентное содержание каждой фракции; dnср – средний размер фракции, равный половине суммы двух смежных размеров сит, мм.

4.4. Определение степени измельчения

Степень измельчения материала определяют по формуле:

i |

Dср |

(4.7) |

d ср |

10