- •«Пермский национальный исследовательский

- •4.1. Методические указания к выполнению контрольного задания №1

- •Тема 2. Теория базирования

- •Пример выполнения контрольного задания №1

- •4.2. Методические указания к выполнению контрольного задания №2

- •Тема 3. Основы теории размерных цепей.

- •Краткие теоретические сведения по теме. Пример выполнения контрольного задания №2

4.1. Методические указания к выполнению контрольного задания №1

Тема 2. Теория базирования

Задание:

Разработать схемы базирования для операций по вариантам заданий, приведенным в таблице Приложения Б

Выявить комплект баз, необходимый для решения поставленной задачи обработки. Привести полное наименование каждой базы по назначению, лишаемым степеням свободы и характеру проявления.

Вычертить теоретическую схему базирования (схему расположения опорных точек на базах заготовки или изделия по ГОСТ 21495-76).

Вычертить схему установки детали с условным изображением опор и зажимов в соответствии СТ СЭВ 1803–79, ГОСТ 3.1107–81.

Привести формулы для определения погрешности базирования при выбранной схеме базирования.

Краткие теоретические сведения по теме

Термины и определения основных понятий базирования регламентированы ГОСТ 21495 «Базирование и базы в машиностроении».

Основной задачей технологической операции механической обработки является получение заданных размеров расположение обработанной поверхности относительно других поверхностей, линии или точки.

На каждой операции эта задача решается путем ориентировки детали или сборочных единиц в машинах, а также заготовок на станках при обработке.

Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат.

При механической обработке базированием принято считать придание заготовке требуемого положения относительно элементов станка, определяющих траекторию движения подачи обрабатывающего инструмента.

Для выполнения операции требуется не только осуществлять базирование, но и обеспечить неподвижность относительно приспособления, гарантирующую сохранение неизменной ориентации и нормального протекание процесса обработки, т.е. ориентирование и неподвижность. Эти задачи решаются одинаковыми методами – наложением ограничений (связей).

Твердое тело может быть неподвижным, т.е. занимать постоянное неизменное положение в данной системе координат, или может передвигаться, изменять свое положение относительно определенной системы координат. Постоянное положение или движение тела достигается наложением геометрических или кинематических связей.

Условие, ограничивающее перемещение, называется геометрической связью.

Условие, ограничивающее скорость перемещения, называется кинематической связью.

Обобщенными координатами называются независимые параметры, определяющие положение или движение механической системы в пространстве. Координата ZC по оси Z является обобщенной координатой шара. Числом обобщенных координат выражается число степеней свободы механической системы.

Свободное твердое тело (не имеющее геометрических и кинематических связей) обладает шестью степенями свободы. Оно может перемещаться вдоль координатных осей и вращаться вокруг этих осей.

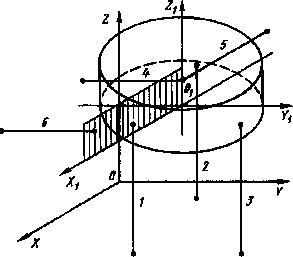

Рисунок 1

С точки зрения теоретической механики базирование заключается в придании телу определенного положения путем конечного перемещения его из произвольного положения в положение заданное двусторонними геометрическими связями, выраженными размерами или координатами.

Для полной определенности положения твердого тела в пространстве необходимо и достаточно наложить на точки тела шесть двусторонних геометрических связей и тем самым лишить его шести степеней свободы.

Опорная точка – точка, символизирующая одну из связей заготовки или изделия с выбранной системой координат.

При базировании заготовки или изделия в выбранной системе координат, чтобы лишить тело степеней свободы на него необходимо наложить двусторонние геометрические связи. Необходимое и достаточное условие для базирования твердого тела наложение на него не более шести двусторонних связей.

Правило шести точек – для определения положения детали необходимо и достаточно лишить ее шести степеней свободы, то есть задать координаты шести точек. При нарушении правила шести точек появляется неопределенность базирования.

Если по служебному назначению изделие имеет определенное число степеней свободы, то соответствующее количество связей не накладывается. Если требуется обеспечить движение, то накладываются соответствующие кинематические связи.

Для формирования системы координат необходим комплект баз.

Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия.

На базах комплекта обозначаются опорные точки, символизирующие связи с выбранной системой координат, таким образом, создается схема базирования.

Рисунок 2

Схема базирования – схема расположения опорных точек на базах.

Опорная точка – символ связи, который изображается в виде «галочки» или «ромбика» (рис.3)

Опорные точки на схеме базирования пронумеровывают порядковыми номерами, начиная с базы имеющей наибольшее количество опорных точек. Если в какой-либо проекции одна опорная точка накладывается на другую, изображается одна точка, и проставляются номера совмещенных точек. Число проекций на схеме базирования должно быть достаточным для четкого представления о размещении опорных точек.

Рис.3. Изображение опорной точки: а)- вид сбоку; б) – вид сверху

Схема базирования призматической детали рис. 2 представлена на рис. 4.

Рисунок 4

При базировании призматической детали, в качестве баз используются три поверхности, которые образуют комплект баз, включающий в себя установочную, направляющую и опорные базы (рис.7.6.).

Рисунок 5. Комплект баз призматической детали

Установочной базой называется база, которая накладывает на деталь 3 двусторонние связи и, тем самым, лишает деталь трех перемещений. На практических схемах установочная база отображается 3 опорными точками.

Направляющей базой называется база, которая накладывает на деталь 2 двусторонние связи, лишает деталь 2 перемещений. На практических схемах направляющая база отображается 2 опорными точками.

Опорной базой называется база, которая накладывает 1 двустороннюю связь и лишает деталь одного перемещения. На практических схемах опорная база отображается 1 опорной точкой.

Базирование цилиндрической детали

Рисунок 6.

При базировании цилиндрической детали в качестве баз используются ось и две плоские поверхности, которые образуют комплект баз, включающий в себя двойную направляющую и две опорные базы (рис.7).

Рисунок 7. Комплект баз цилиндрической детали

Двойной направляющей базой называется база, которая накладывает 4 двусторонние связи и лишает, тем самым, деталь 4-х перемещений. На практических схемах двойная направляющая база отображается 4 опорными точками.

Из двух опорных баз у цилиндрической детали одна лишает деталь перемещения, а другая вращения.

Базирование детали типа «Диск»

Рисунок 8. Базирование детали типа «диск»

При базировании детали типа «диск» в качестве баз используются ось и две плоскости, которые образуют комплект, включающий в себя установочную, двойную опорную и опорную базы (рис.9).

Рисунок 9. Комплект баз деталей типа «диск»

Двойной опорной базой называется база, которая накладывает 2 двусторонние связи и лишает деталь 2 перемещений во взаимно перпендикулярных направлениях.

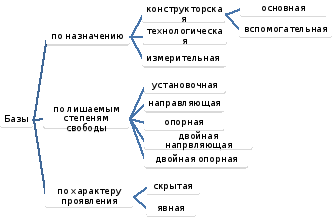

Базирование необходимо на всех стадиях создания изделия. Несмотря на разнообразие задач, возникающих при этом, ГОСТом 21495 предусмотрена классификация баз по трем признакам: по решаемым задачам, по числу лишаемых степеней свободы и по конструктивному оформлению. Схематично классификация баз представлена на рисунке 10.

Рисунок 10. Классификация баз

Конструкторской базой называется база, которая определяет положение детали или сборочной единицы (СЕ). Различают конструкторские базы основные и вспомогательные.

Основная база – база, принадлежащая детали и используемая для определения ее положения в изделие.

Вспомогательная база – база, принадлежащая детали используемая для определения положения присоединяемой к ней детали.

Технологическая база называется база, которая определяет положение заготовки или изделия в процессе изготовления и ремонта.

Измерительной базой называется база, которая определяет положение заготовки или изделия и средств измерения.

По числу лишаемых степеней свободы базы различают: установочную, направляющую, опорную, двойную направляющую, двойную опорную. Характеристики этих баз были рассмотрены выше.

По конструкторскому оформлению различают базы явные и скрытые.

Явной базой называется реальная поверхность, разметочная риска или точка пересечения рисок. Скрытой базой называется ось, воображаемая поверхность или точка. Схемы базирования при использовании скрытых баз приведены на рис.11.

Наиболее распространенные схемы базирования заготовок представлены на рисунке 12: а - по трем плоским поверхностям; б - по торцу и наружной цилиндрической поверхности; в - по торцу и внутренней цилиндрической поверхности; г - по торцу и наружной цилиндрической поверхности в призме; д - по внутренней цилиндрической поверхности с зазором, по коническому отверстию и на оправке без зазора; е - по плоскости симметрии корпусной заготовки; ж - по центровым отверстиям вала с упором в торец; з - по плоскости и двум отверстиям; и - по плоскости симметрии с помощью призм.

Рисунок 11. Базирование деталей с использованием явных и скрытых баз

Кроме баз, заготовки и изделия имеют множество других конструктивных элементов, положения этих элементов могут быть заданы в различных системах координат базируемых тел. Соответственно положение точек, линий и поверхностей, заданных в различных системах координат базируемого тела, определяют расчетом размерных цепей. Если в системе координат базируемого тела заданы координаты его формообразующих точек, линий и поверхностей, то положение этих элементов относительно внешней системы координат необходимо определять суммированием координат, которые образуют размерную цепь конструктивных элементов базируемой заготовки или изделия.

В процессе базирования необходимо наложить требуемые двусторонние связи. Их можно обеспечить геометрическим замыканием (базирование вала в отверстии), либо закреплением.

Закрепление – приложение сил и пар сил к заготовке или изделию, для обеспечения постоянного их положения, достигнутого при базировании.

В производственной практике часто выполняется закрепление без базирования, без придания требуемого положения.

Понятие установки определяет отличие процесса базирования и закрепления заготовок от закрепления без базирования.

Установка – базирование и закрепление заготовки или изделия.

Базирование и закрепление могут осуществляться отдельно или одновременно, например с использованием самоцентрирующих зажимов (патроны, цанги, разжимные оправки).В технологической документации на операционных эскизах изображаются схемы установки с использованием соответствующих обозначений опор, зажимов и установочных устройств по ГОСТ 3.1107.

Обратите внимание, для изображения обозначения опор, зажимов и установочных устройств следует применять сплошную тонкую линию по ГОСТ 2.303.

Условные обозначения опор приведены в таблице Приложения В.

Рисунок 12. Наиболее распространенные схемы базирования заготовок

Погрешности установки заготовок в приспособлениях.

Определение составляющих погрешности установки

Обеспечение заданной точности механической обработки с использованием приспособлений в значительной мере зависит от выбора технологических баз и схемы установки заготовок. Обработка заготовок в приспособлениях на предварительно настроенных станках (способ автоматического получения размеров) исключает разметку заготовок и последующую выверку их положения на станке. Однако при этом возникает погрешность установки

где

-

погрешность базирования;

-

погрешность базирования;

-

погрешность закрепления основная;

-

погрешность закрепления основная;

-

погрешность закрепления, связанная с

изменением формы поверхности контакта

установочного элемента в результате

его износа;

-

погрешность закрепления, связанная с

изменением формы поверхности контакта

установочного элемента в результате

его износа;

-

погрешность, определяемая прогрессирующим

износом установочных элементов;

-

погрешность, определяемая прогрессирующим

износом установочных элементов;

-

погрешность изготовления и сборки опор

установочного приспособления;

-

погрешность изготовления и сборки опор

установочного приспособления;

-

погрешность установки и фиксации

приспособления на станке.

-

погрешность установки и фиксации

приспособления на станке.

В

совокупности погрешности ,

, ,

и

,

и представляют

собой погрешность положения заготовки

в приспособлении

представляют

собой погрешность положения заготовки

в приспособлении .

.

Точность выполнения заданных размеров Н может быть определена как

где Тн— допуск выполняемого размера Н

—

средняя точность обработки на

металлообрабатывающих станках, данные

о которой приведены в справочной

литературе.

—

средняя точность обработки на

металлообрабатывающих станках, данные

о которой приведены в справочной

литературе.

Для

принятого метода обработки и схемы

установки заготовки ожидаемая (расчетная)

точность обработки

не должна превышать допуска выполняемого

размера:

не должна превышать допуска выполняемого

размера:

В связи с расчетом ожидаемой точности обработки инженеру - технологу приходится решать следующие задачи:

определение погрешности базирования в зависимости от принятой схемы установки заготовки в приспособлении или выбор схемы установки, обеспечивающей минимальную погрешность базирования;

определение погрешности закрепления в зависимости от непостоянства сил зажима, неоднородности шероховатости и волнистости поверхностей заготовок, износа установочных элементов приспособлений;

определение погрешности, вызываемой износом установочных элементов, и определение межремонтного периода приспособлений;

определение исполнительных размеров установочных и направляющих элементов, обеспечивающих заданную точность обработки и возможность установки заготовок.

Расчет погрешности базирования

Погрешностью базирования называется отклонение фактически достигнутого положения заготовки при базировании от требуемого.

При обработке заготовок в приспособлениях на станках с ЧПУ размеры получаются автоматически, при этом положение измерительной базы относительно настроенного на размер инструмента влияет на допуск выдерживаемого размера.

Измерительной базой называется база, используемая для определения относительного положения заготовки и средств измерения. Поскольку инструмент настраивается на размер относительно технологических баз приспособления, погрешность базирования представляет собой расстояние между предельными положениями измерительной базы относительно настроенного на размер инструмента. При совмещении технологической и измерительной баз погрешность базирования равна нулю (принцип совмещения баз). Следовательно, для сведения погрешности базирования к нулю необходимо совместить технологическую и измерительную базы.

Анализ погрешности базирования ведут в следующем порядке:

1. Определяют положение измерительной базы для данного размера.

2. Определяют положение технологической базы, относительно которой настроен инструмент для достижения заданного размера (для которого находят погрешность базирования).

3. Если в качестве измерительной и технологической базы, относительно которой настраивали инструмент, используется одна и та же поверхность (измерительная и технологическая база совмещены), то погрешность базирования Δεб=0, так как смещений измерительной базы относительно режущих кромок инструмента не наблюдается.

4. Если измерительная база не совпадает с технологической, то погрешность базирования (или разность возможных предельных положений измерительной базы) получают по геометрическим расчетам или в процессе анализа размерных цепей.

Для упрощения расчетов ограничиваются анализом смещений измерительной базы только в одной плоскости (плоская схема расчета).

Часто при расчетах Δεб учитывают только отклонения размеров заготовок, определяющие предельные положения измерительной базы данного размера.

Погрешность базирования для размера h – глубины уступа (рис. 13, а)равна допуску на размер Н заготовки Δεб(h)=ТН, так как этот допуск определяет величину разности предельных положений измерительной базы размераhотносительно режущих кромок настроенного на этот размер инструмента.

Погрешность базирования для размера а – Δεδ(а)=0, так как в этом случае измерительная база совпадает с технологической, относительно которой настроен инструмент на размер а и, следовательно, смещение измерительной базы относительно режущих кромок инструмента нет.

На рис. 13,б приведена схема для определения погрешности базирования для глубины фрезеруемого уступа h1на цилиндрической заготовке при установке в призме. Двумя окружностями изображены наибольшая и наименьшая по диаметру заготовки в партии с осями в точках С′ и С″. При достижении размераh1погрешность базирования определяется разностью предельных положений измерительной базы этого размера(образующих А′ и А″) относительно режущих кромок инструмента, настроенного на размер К=const, и зависит от величины отрезка А′А″:

Δεб(h1)=ОА′-ОА″,

Аналогично:

Следовательно,

Где ТD– допуск на диаметр заготовки; α – угол призмы.

Рисунок 13. К определению погрешности базирования

При сверлении по кондуктору отверстий в деталях, установленных на призме (рис. 14), заданный размер

где D – диаметр заготовки.

Приняв расстояние до оси кондукторной втулки Н= const, получим

где ТD– допуск на размерD.

При

расчете погрешности базирования

следует использовать расчетные формулы,

приведенные в таблице Приложения Г.

следует использовать расчетные формулы,

приведенные в таблице Приложения Г.

Рисунок 14. Схема сверления деталей, установленных на призме