Заполнители лёгких бетонов

.pdfМинистерство образования и науки Российской Федерации

Санкт-Петербургский государственный архитектурно-строительный университет

Строительный факультет

Кафедра строительных материалов

ЗАПОЛНИТЕЛИ ЛЕГКИХ БЕТОНОВ

Методические указания

квыполнению лабораторных работ по курсу «Технология заполнителей бетона» для

студентов специальности 270106 – производство строительных материалов, изделий и конструкций

Санкт-Петербург

2010

1

УДК 691.322

Рецензент канд. техн. наук, доцент М. П. Воронцов (СПбГАСУ)

Заполнители легких бетонов: метод. указания к выполнению лабораторных работ по курсу«Технология заполнителейбетона»для студентов специальности 270106 – производство строительных материалов,изделийиконструкций/cост.:Ю. В. Пухаренко,М.В. Андрианова, В. М. Пахтинов; СПб. гос. архит.-строит. ун-т. – СПб., 2010. – 28 с.

Описаны необходимые свойства глинистого сырья и легких пористых заполнителей на его основе, методы испытаний сырья и заполнителей, методика подбора состава конструкционного керамзитобетона.

Методическиеуказания разработаны длястудентовспециальности 270106 – производство строительных материалов, изделий и конструкций.

Табл. 8. Ил. 1. Библиогр.: 12 назв.

Санкт-Петербургский государственный архитектурно-строительный университет, 2010

2

Введение

Методическиеуказаниясодержатописаниеучебно-исследователь- ских работ по разделу«Заполнители легких бетонов»ипредусматривают закрепление основ теоретического материала курса и приобретение студентами навыков исследований.

Цель лабораторных работ – обучить студентов методам лабораторных исследований свойств легких пористых заполнителей и заложить прочную основузнаний для использования при решении конкретных практических задач, связанных с их применением в производстве легких бетонов.

Состав лабораторных работ подобран таким образом, чтобы просматривалась связь между видом и свойствами сырья, технологией его переработки, структурой и свойствами полученных заполнителей, технологией получения бетона, определяемой свойствами пористых заполнителей, областью применения и технико-экономической эффективностью.

Методические указания составлены таким образом, чтобы каждая предыдущая лабораторная работа находилась в тесной взаимосвязи с последующей.

Несмотрянамногообразиелегкихпористыхзаполнителей,всеони представляют один общий класс. Поэтому данные методические указания составлены применительно к наиболее распространенному в производстве легкихбетоноввиду–керамзиту, номогутбытьтакжеиспользованы при изучении других видов легких пористых заполнителей.

Методические указания могут быть использованы студентами, обучающимися по индивидуальному плану.

3

Лабораторная работа № 1

ИССЛЕДОВАНИЕ ГЛИНИСТОГО СЫРЬЯ И ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПРОИЗВОДСТВА КЕРАМЗИТА

1.1. Сырьевые материалы для производства керамзита

Керамзит представляет собой легкий пористый материал ячеистого строения в виде гравия, реже – в виде щебня, получаемый при обжиге легкоплавких глинистых пород, способных вспучиваться при быстром нагревании до температуры 1050–1300 °С в течение 25–45 мин. Качество керамзитового гравия характеризуется размером его зерен, объемнымвесомипрочностью. В зависимостиот размера зерен керамзитовый гравий делят на следующие фракции: 5–10, 10–20 и 20–40 мм, зерна менее 5 мм относят к керамзитовому песку. В зависимости от насыпной плотности (в кг/м3) гравий делят на марки от 150 до 800. Водопоглощение керамзитового гравия 8–20 %, морозостойкость должна быть не менее 25 циклов.

Керамзит применяют в качестве пористого заполнителя для легких бетонов, а также в качестве теплоизоляционного материала в виде засыпок.

Сырьем для производства керамзита служат глинистые породы, относящиесявосновномкосадочнымгорнымпородам.Некоторыекамнеподобные, глинистые породы – глинистые сланцы, аргиллиты относятся к метаморфическим породам.

Глинистые породы отличаются сложностью минералогического состава и, кроме глинистых минералов (каолинита, монтмориллонита, гидрослюды и др.), содержат кварц, полевые шпаты, карбонаты, железистые, органические примеси.

Глинистые минералы слагают глинистое вещество – наиболее дисперсную часть глинистых пород (частицы мельче 0,005 мм). Собственно глинами называют породы, содержащие более 30 % глинистого вещества.

Для производства керамзита наиболее пригодны монтмориллонитовые и гидрослюдистые глины, содержащие не более 30 % кварца. Общее содержание SiO2 должно быть не более 70 %, А12О3 – не менее 12 % (желательно около 120 %), Fe2O3 + FeO – до 10 %, органических примесей – 1–2 %.

Глинистое сырье может быть частично заменено отходами промышленности.

Пригодность того или иного глинистого сырья для производства керамзита определяют специальным исследованием его свойств, в результате которых устанавливаются:

–степень вспучивания при обжиге;

–физическое состояние, обусловленное методами переработки;

–плотность зерен получаемого на его основе керамзита. Использование глинистого сырья для производства керамзитово-

го гравия может быть допущено только после лабораторных и полузаводских испытаний.

Результаты лабораторных и полузаводских испытаний глинистого сырья, керамзита и керамзитобетона необходимо использовать для установленияпригодностисырьядляпроизводствакерамзитовогогравия, уточнения технологических параметров изготовления керамзитового гравия.

Вспучиваемость глинистого сырья зависит от его химико-минера- логического состава и степени дисперсности.

К наиболее хорошо вспучивающимся глинистым породам относятся глины морского, веерного и болотного происхождения.

При недостаточной степени вспучивания рекомендуется вводить железистыеи органическиедобавки(пиритныеогарки, железнуюруду, колошниковую пыль, мазут, соляровое масло, ССБ, опилки и др.).

В зависимости от физических свойств сырья его обработку осуществляют сухим, пластическим или шликерным способами.

1.2. Технические требования к исходному сырью

Для получения керамзитового гравия со свойствами, удовлетворяющими ГОСТ 9757–90 «Гравий, щебень и песок искусственные пористые.Техническиеусловия»,глинистоесырьедолжноотвечатьрядуважных требований.

Одно из важнейших требований к сырью – вспучивание при обжиге. Вспучиваемость характеризуется коэффициентом вспучивания

Kв =Vк , Vс

где Vк – объем вспученнойгранулы керамзита; Vс – объемсухойсырцовой гранулы до обжига.

4 |

5 |

Второе требование к сырью (в значительной степени связанное спервым)– легкоплавкость. Температураобжигадолжна быть невыше 1250 °С, и при этом переход значительной части наиболее мелких глинистых частиц в расплав должен обеспечить достаточное размягчение

ивязкостьмассы.Иначеобразующиесяприобжигеглиныгазы,неудерживаемые массой, свободно выйдут, не вспучив материал.

Третье из важнейших требований – необходимый температурный интервалвспучивания.Такназываютразницумеждупредельновозможной температурой обжига и температурой начала вспучивания данного сырья. За температуру начала вспучивания принимают ту, при которой уже получается керамзит с плотностью гранулы 0,95 г/см3. Предельно возможной температурой обжига считается температура начала оплавления поверхности гранул.

Для обеспечения практической возможности производства керамзита в промышленных условиях интервал вспучивания должен быть не менее 50 °С.

Для расширения температурного интервала вспучивания используют такойприем, как опудривание сырцовых глиняных гранул порошком огнеупорной глины, что позволяет повысить температуру обжига

ипри этом избежать оплавления гранул.

1.3. Лабораторные испытания глинистого сырья (определение качественного состава сырьевой шихты и технологических параметров получения керамзита)

Работа выполняется бригадой студентов из 3 чел. на протяжении одного-двух занятий по 2 учебных часа.

Материалы: глиняный порошок и добавки (см. прил. 1). Оборудование:чашкаиложкадлязатворенияглиняноготеста,нож,

шпатель,электронныевесы,металлическаяформадляформованиягранул, поддоныдля сушкииобжигагранул, сушильныйшкаф, муфельная печь, силитовая печь, песочный объемомер, захват для гранул, штангенциркуль.

Вспучиваемость глинистого сырья определяют последовательно:

–первоначально вспучиваемость глинистого сырья определяют

вприродном виде без добавок;

–в случае получения неудовлетворительных результатов – с добавками.

Вкачестве добавок рекомендуется использовать опилки, пиритныеогарки,отходыотпроизводстварастворимогокофе,соляровоемасло

вколичестве 1–3 % от массы глины.

Вучебной лабораторной работе допускается одновременное испытание образцов из чистой глины и с добавками.

Воснову методики положена двухступенчатая термообработка образцов из глинистого сырья, приготовленных пластическим способом формования.

Врезультате испытаний устанавливают наилучший состав сырьевой смеси и оптимальную температуру вспучивания, при этом основными критериями оптимизации являются:

– коэффициент вспучивания;

– плотность и коэффициент формы зерен;

– интервал вспучивания.

Подготовка образцов

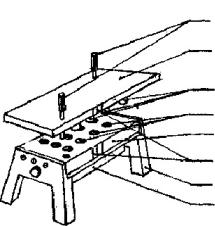

Образцы для испытания формуют следующим образом. Из глиняного порошка готовят тесто нормальной формовочной влажности, из которого в специальной металлической форме (рисунок) изготавливают цилиндрики диаметром и высотой 16 мм.

Для изготовления 12 образцов достаточно 100 г смеси глины с добавками или без них.

7

5

6

3

1

8

2

4

Форма

6 |

7 |

Формапредставляетсобой плиту1 нараме2 сдвенадцатьюсквозными отверстиями 3 диаметром 16 мм. Дно у отверстий образует лист 4, который при необходимости может выниматься. Для выталкивания гранул из формыслужит пуансон. Пуансон представляет собой плиту5 с двенадцатью цилиндрическимивыступами6. Для закрепления пуансона на форме имеются два фиксирующих стержня 7. Так как совместить четырнадцать центров на форме и пуансоне достаточно трудно, то для более плавного хода пуансона в форме установлено правильное положение пуансона относительно формы 8. Оно отмечено на форме и пуансоне какими-либо знаками (черточками, цифрами).

Перед формованием гранул форму следует смазать маслом, что облегчит выемку гранул.

Глиняным тестом плотно заполняют цилиндрические отверстия в форме, а поверхность заглаживают смоченным в воде ножом. Затем вынимают лист 4, на форму устанавливают пуансон, фиксируя его положение двумя стержнями, продавившими гранулы насквозь. Форму переворачивают, снимают свежеотформованные гранулы-цилиндрики.

Образцы сушат в сушильном шкафу при температуре 105 °С до постоянной массы.

Тепловая подготовка перед обжигом. При введении гранул в ра-

зогретую до температуры 1000–1250 °С печь они иногда разрушаются. В таких случаях требуется тепловая подготовка гранул при температурах 200–500 °С в муфельной печи. В этом случае один высушенный образец помещают в электрическую муфельную печь, разогретую до температуры 200 °С, и нагревают при этой температуре в течение 20 мин. Затем образец быстро переносят в разогретую силитовую печь, нагретую до температуры 1140 °С, и нагревают при этой температуре 10 мин. Если при этом образец не разрушится, испытание всех образцовданнойпробыследуетпроизводитьпоэтомурежиму.Вслучаеразрушения образца следует вести дальнейшие поиски температуры предварительной тепловой подготовки путем нагревания по одному образцу в течение 20 мин последовательно при температурах 300, 400 и 500 °С.

Обжиг (вспучивание). Испытание на вспучиваемость производят путем обжига образцов в силитовой печи последовательно при температурах от 1020 до 1230 °С в течение 10 мин.

В учебной лабораторной работе допускается производить обжиги при температурах 1050, 1100, 1150, 1200 и 1250 °С с интервалом 50 °С.

Три высушенных и взвешенных образца-цилиндрика помещают в противень из жаростойкой стали, на дно которого насыпан песок, и подвергают термоподготовке, если это необходимо. Затем быстро переносят противень в силитовую печь, разогретую до температуры 1050 °С, и выдерживают 10 мин.

После обжига противень вынимают из печи, охлаждают до комнатной температуры, осматривают образцы, отмечая их особенности, а затем с помощью песочного объемомера определяют объем гранул после вспучивания, их массу и размеры.

При этом вычисляют:

–коэффициент вспучивания;

–среднюю плотность зерен;

–коэффициент формы зерен;

Кф= Днаиб , Днаим

где Днаиб и Д наим – наибольший и наименьший размеры зерна соответственно.

За оптимальную температуру вспучивания принимают ту, при которой получен максимальный коэффициент вспучивания и минимальная плотность зерен.

Согласно ГОСТу среднее значение коэффициента формы зерен не должно превышать 1,5. Зерна с коэффициентом формы более 2,5 в керамзитовом гравии высшей категории качества не допускаются, а в керамзитовом гравии первой категории качества их содержание не должно превышать 15 % от массы.

За температурный интервал вспучивания принимают разницу между температурой, при которой образец достиг плотности зерен 0,95 г/см3, итемпературойначалаоплавленияповерхности испытуемых образцов.

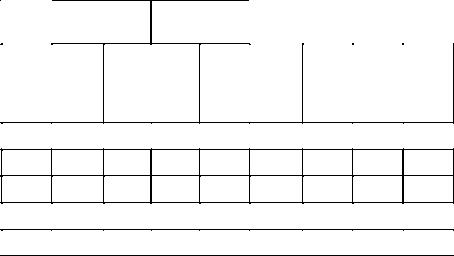

Результаты испытания на вспучиваемость заносят в табл. 1.

8 |

9 |

|

|

|

|

|

|

|

|

Таблица 1 |

|

Экспериментальныеданныеопределениявспучиваемости |

|||||||

|

|

|

глинистогосырья |

|

|

|

||

|

Температура, °С |

Объем гранул, |

|

|

|

|

||

|

см3 |

Коэф- |

|

Сред- |

|

|||

Состав, |

|

|

|

|

Масса |

няя |

Описа- |

|

% по |

терми- |

вспу- |

|

|

фициент |

гранул, |

плот- |

ние об- |

после |

после |

вспучи- |

||||||

массе, |

ческой |

чива- |

вания Kв |

г |

ность, |

разца |

||

|

подго- |

сушки |

обжига |

|

кг/см3 |

|

||

|

товки |

ния |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1050 |

|

|

|

|

|

|

|

|

1100 |

|

|

|

|

|

|

|

|

1150 |

|

|

|

|

|

|

|

|

1200 |

|

|

|

|

|

|

|

|

1250 |

|

|

|

|

|

|

|

|

1.4. Выводы и заключение |

|

|

||||

По результатам лабораторных исследований устанавливают оптимальные параметры производства керамзита из исследованного сырья, при которых получен максимальный коэффициент вспучивания и минимальная плотность.

Лабораторная работа № 2

ИССЛЕДОВАНИЕ НЕКОТОРЫХ СВОЙСТВ КЕРАМЗИТОВОГО ГРАВИЯ И ПРОГНОЗИРОВАНИЕ СВОЙСТВ ЛЕГКОГО БЕТОНА

Заполнители занимают в бетоне 70–80 % объема, поэтому от их свойств во многом зависят важнейшие показатели качества производимых строительных изделий и конструкций. Отличительные свойства разнообразных заполнителей обусловливают область и технико-эконо- мические показатели их возможного применения. От свойств легких заполнителей зависят прочность бетона на сжатие, растяжение, изгиб, плотность, пористость, водопоглощение, теплопроводность, морозостойкость и другие важнейшие показатели качества легких бетонов. Применяя заполнители с теми или иными свойствами, можно управлять качеством легкого бетона.

Основными техническими свойствами, характерными для пористых заполнителей, являются:

плотность; насыпная плотность; плотность зерен;

объем межзерновых пустот; пористость зерен; влажность; водопоглощение; зерновой состав;

прочность при сдавливании в цилиндре (дробимость).

Все виды крупных пористых заполнителей (керамзит, аглопорит, шлаковую пемзу, щунгизит и др.) испытывают по методике ГОСТ 9758–86.

Сведенияонекоторыхсвойствахзаполнителей,полученныевходе настоящей работы, являются основой для проектирования рационального состава легкого бетона (лабораторная работа № 3), что является логическим завершением всего комплекса исследований.

Для испытания заполнителей отбирают среднюю пробу. Объем средней пробы должен не менее чем в два раза превышать суммарный объем проб, предназначенных для испытания.

10 |

11 |

После отбора и объединения частичных проб полученную среднюю пробу тщательно перемешивают. Пробы для испытания отбирают отсредней методомквартованияили при помощи желобчатого делителя.

2.1. Насыпная плотность

Насыпнаяплотностьявляетсяоднойизважнейшиххарактеристик заполнителей, в особенности пористых, основная маркировка которых производится по данному показателю.

Насыпная плотность зависит от крупности пористого заполнителя. С увеличением размера зерен насыпная плотность уменьшается.

По насыпной плотности крупные пористые заполнители бетонов

(щебень, гравий) делятся на марки: 100, 150, 200, 250, 300, 350, 400, 500, 550, 600, 700, 800, 900 и 1000.

Материалы: керамзитовый гравий различных фракций. Оборудование: весы, мерные сосуды (комплект) объемом 1, 2, 5

и 10 л, сушильный шкаф, металлическая линейка, совок.

Проведение испытания

Высушенныйдопостоянноймассызаполнительвысыпаютвпредварительно взвешенный мерный сосуд с высоты 100 мм над его верхним краем до образования над верхом сосуда конуса, который удаляют металлической линейкой вровень с краями сосуда (без уплотнения) и взвешивают. Пористый песок высыпают через воронку.

Размер мерного сосуда и объем пробы для испытания в зависимости от крупности заполнителя принимают по табл. 2.

Таблица 2

Объеммерногососудавзависимостиот крупностизаполнителя

Наибольшая |

Объем |

Размер сосуда, мм |

|

Объем пробы, |

|

крупность зерен |

мерного |

|

|

|

|

Диаметр |

Высота |

|

л |

||

заполнителя, мм |

сосуда, л |

|

|||

|

|

|

|

||

5 и менее |

1 |

108 |

108,5 |

1,5 |

|

10 |

2 |

137 |

136,5 |

3,0 |

|

20 |

5 |

185 |

186,5 |

6,5 |

|

40 |

10 |

234 |

233,8 |

11,5 |

|

Насыпную плотность |

|

заполнителя ρ |

, кг/м3, вычисляют |

||

|

|

|

|

н |

|

с точностьюдо 10 кг/м3 (песка марок по насыпной плотности250 и менее – |

|||||

до 1 кг/м3) по формуле |

|

|

m1 −m2 |

|

|

ρ |

н |

= |

, |

|

|

|

|

||||

|

|

V |

|

||

где m1 – масса мерного сосуда с заполнителем, кг; m2 – масса мерного |

|||||

сосуда, кг; V – объем мерного сосуда, м3. |

|

||||

Насыпную плотность заполнителя вычисляют как среднее ариф- |

|||||

метическое значение результатов двух параллельных определений, при проведении которых каждый раз используют новую порцию заполнителя.

Для песка марок по насыпной плотности 250 и менее вычисление ведут по результатам трех определений.

2.2. Определение плотности зерен керамзита в цементном тесте

Приподборесоставабетонанеобходимознать объем,занимаемый зернами заполнителя. Для пористых заполнителей этот объем значительно меньше определяемого на воздухе, поскольку в бетоне открытые поры зерен заполнителя заполняются водой и цементным тестом. ВсвязисэтимГОСТ9758–86предусматриваетметодопределенияплот- ности зерен легкого заполнителя в цементном тесте.

Сущность метода заключается в следующем:

–среднююплотностьзеренкрупного заполнителяопределяют делением массы высушенной навески на ее объем, вычисленный по разностиобъемовбетоннойи растворной смесина кварцевом песке;

–среднююплотностьзеренпескаопределяютделениеммассывысушенной навески на ее объем, полученный по разности объемов растворной смеси и цементного теста.

Материалы: керамзитовыйгравийразличныхфракций, портландцемент, сухой кварцевый песок с модулем крупности 2–2,5.

Оборудование: комплект металлических мерных сосудов, металлический боек, мастерок, сушильный электрошкаф, весы для статического взвешивания, лабораторная виброплощадка, секундомер.

Проведение испытания

Навескувысушенногодопостоянноймассыкерамзита,равную3,5л, перемешивают на предварительно увлажненном бойке с навеской це-

12 |

13 |

мента в количестве 1,7 кг и кварцевого песка в количестве 3,4 кг. В полученную смесь постепенно вливают воду до получения определенной консистенции. Израсходованное количество воды замеряют.

Перемешанную смесь выдерживают в течение 15 мин для более полного насыщения пор заполнителя влагой и цементным тестом, а затем полностью помещают в предварительно взвешенный сосуд объемом, указанным в табл. 2. Смесь в сосуде уплотняют вибрированием в течение 30–60 с с помощью лабораторной виброплощадки.

Сосудсуплотненнойсмесьювзвешиваютиопределяютплотность бетонной смеси в уплотненном состоянии в сосуде с погрешностью до 10 г и объем смеси в сосуде с погрешностью до 10 мл.

Среднюю плотность зеренкрупного заполнителя и песка в цемен-

тном тесте ρnц.т и ρk ц.т в г/см3 |

вычисляют с точностью до 0,1 г/см3 |

||||||||||

по формуле: |

|

|

|

|

|

|

|

|

|

|

|

ц.т |

|

|

|

|

ρсм mк |

|

|

|

|||

ρk |

= |

|

|

|

|

|

|

|

|

|

, |

|

|

|

mц |

+ mп.кв + m |

|

||||||

|

|

M −ρ |

|

|

|

|

|||||

|

|

|

|

||||||||

|

|

|

см |

ρ |

ц |

ρ |

п.кв |

в |

|

||

|

|

|

|

|

|

|

|

|

|

||

где ρсм – плотность приготовленной смеси в уплотненном состоянии, г/см3; тк – масса испытуемого керамзита, кг;

тц – масса цемента в замесе, кг; тв – масса воды в замесе, кг;

тп.кв – масса кварцевого песка в замесе, кг; М – суммарный расход всех материалов (включая воду) в замесе, кг;

ρц –плотностьцемента,определяетсяпоГОСТ310.2–76илипринимается равной 3,1 г/см3; ρп.кв – плотность кварцевого песка, определяется по ГОСТ 8735–88 или

принимается равной 2,65 г/см3.

2.3.Определение прочности керамзита при сдавливании

вцилиндре

Прочность пористого заполнителя оказывает прямое влияние на предельную прочность легкого бетона. Чем больше прочность заполнителя, тем меньше расход цемента при изготовлении бетона.

Прочность заполнителей при сдавливании в цилиндре определяют по нагрузке, соответствующей погружению пуансона на 20 мм в слой испытываемой пробы заполнителя.

Материалы: керамзитовый гравий различных фракций. Оборудование: гидравлический пресс, стальной цилиндр с пуан-

соном, весы для статического взвешивания, совок, металлическая линейка.

Прочность определяют для фракций крупного заполнителя разме-

рами 5–10, 10–20 и 20–40 мм.

Проведение испытания

Из высушенной до постоянной массы пробы отвешивают навеску и совком насыпают ее с высоты 100 мм в стальной цилиндр с внутренним диаметром 150 мм на высоту 100 мм, разравнивают и вставляют в цилиндр специальный пуансон с двумя рисками, фиксирующими положение пуансона по отношению к цилиндру. До испытания нижняя риска на пуансоне должна совпадать с верхним краем цилиндра. Цилиндр с пробой помещают на подушку гидравлического пресса, сдавливаютзаполнитель допогружения пуансонана20 мм(до верхнейриски) и определяют нагрузку по прессу.

Вдавливаниепуансонадолжнопроизводитьсябезперекосасоскоростью 0,5–1,0 мм/с.

Прочность при сдавливании заполнителя в цилиндре (Rсд) в МПа (кгс/см2) вычисляют по формуле

Rсд = FP ,

где Р – нагрузка при сдавливании заполнителя, соответствующая погружению пуансона до верхней риски, Н (кгс);

F – площадь поперечного сечения цилиндра, равная 0,0177 м2 (177 см2). В ходе испытания необходимо следить за тем, чтобы насыпная плотностьзаполнителя вцилиндре соответствоваларезультатуееопределения в стандартном мерном сосуде и не отличалась от него более чемна –4 ... +2 % дляфракций5–10и10–20ммиболее чемна –6...+1%

для фракции 20–40 мм.

Прочность заполнителя отдельной фракции при сдавливании в цилиндре вычисляют как среднее арифметическое значение результатов двух параллельных определений для каждой фракции заполнителя.

Результаты испытаний заносятся в табл. 3.

14 |

15 |

Таблица 3

Свойствакерамзитовогогравия

Наименование показателя |

|

Фракция, мм |

|

Смесь фрак- |

|

|

|

|

|||

5–10 |

10–20 |

20–40 |

ций |

||

|

|||||

|

|

||||

|

|

|

|

|

|

Насыпная плотность, кг/м3 |

|

|

|

|

|

|

|

|

|

|

|

Плотность зерен в |

|

|

|

|

|

цементном тесте, кг/л |

|

|

|

|

|

|

|

|

|

|

|

Прочность при |

|

|

|

|

|

сдавливании в цилиндре, |

|

|

|

|

|

МПа |

|

|

|

|

Свойства смеси фракций определяют исходя из значений соответствующих показателей отдельных фракций, полученных в ходе испытаний:

Yсм = 0,01(xi yi + x j y j + xk yk ),

гдеYсм – какой-либопоказательсмеси;yi ,yj иyk –значениясоответству- ющих показателей отдельных фракций; xi, xj и xk – процентное содержание каждой фракции в смеси заполнителей.

2.4. Выводы и заключение

По результатам испытаний судят о соответствии качества керамзита существующим стандартам и прогнозируют свойства легкого бетона на его основе (см. прил. 2–4).

Лабораторная работа № 3

ПРОЕКТИРОВАНИЕ СОСТАВА КОНСТРУКЦИОННОГО КЕРАМЗИТОБЕТОНА

Проектирование состава легкого бетона состоит в том, чтобы при имеющихся сортах крупного заполнителя, песка, цемента и воды обеспечить:

–заданную предельную плотность легкого бетона в сухом состоянии или при монтажной влажности;

–заданную марку или прочность легкого бетона к определенному

сроку;

–однородность и удобоукладываемость бетонной смеси при наименьшем расходе цемента.

Для проектирования состава легкого бетона должны быть заданы:

–предельная плотность и требуемая марка или прочность бетона

копределенному сроку;

–условия укладки бетонной смеси;

–режим твердения бетонной смеси, а при необходимости – требуемая морозостойкость.

Основная задача при проектировании состава легкого бетона заключается в получении материала стабильной минимальной средней плотности и теплопроводности при требуемой прочности и слитной структуре бетона в изделиях.

Предварительный подбор составов смеси легкого бетона может производитьсялюбымиобоснованнымиспособами,обеспечивающими наименьшийрасход цемента:пографикам,таблицамилирасчетно-тео- ретическим путем. Однако, учитывая большую неоднородность легкого заполнителя и разные марки цемента, окончательное назначение рабочего состава должно производиться лишь по результатам испытаний образцов, изготовленных из пробных замесов бетонной смеси.

3.1.Подбор состава конструкционного керамзитобетона

для опытных замесов

Предварительный состав конструкционного керамзитобетона на плотном песке устанавливается в следующей последовательности:

16 |

17 |

1. Определяется расход цемента в зависимости от заданного класса бетона, марки цемента и прочности заполнителя по табл. 4–6.

Таблица 4

Ориентировочныйрасходцемента(кг/м3)длярасчетасостава керамзитобетонаспредельнойкрупностьюзаполнителя20мм ижесткостьюбетонной смеси 5–8 с

Класс |

Рекомендуемая |

Марка пористого заполнителя по прочности |

||||||

бетона |

марка цемента |

|

|

|

|

|

|

|

П100 |

П125 |

П150 |

П200 |

П250 |

П300 |

П400 |

||

|

|

|

|

|

|

|

|

|

В 12.5 |

400 |

280 |

260 |

240 |

233 |

220 |

210 |

190 |

|

|

|

|

|

|

|

|

|

В 15 |

400 |

340 |

320 |

300 |

280 |

260 |

250 |

230 |

|

|

|

|

|

|

|

|

|

В 20 |

400 |

– |

390 |

360 |

330 |

310 |

290 |

250 |

|

|

|

|

|

|

|

|

|

В 22.5 |

500 |

– |

– |

420 |

390 |

360 |

330 |

300 |

|

|

|

|

|

|

|

|

|

В 27.5 |

500 |

– |

– |

– |

450 |

410 |

380 |

320 |

|

|

|

|

|

|

|

|

|

В 30 |

500 |

– |

– |

– |

– |

480 |

450 |

390 |

|

|

|

|

|

|

|

|

|

В 40 |

600 |

– |

– |

– |

– |

570 |

540 |

480 |

|

|

|

|

|

|

|

|

|

Таблица 5

Коэффициентыизменениярасходацемента приизменении егомарки, предельнойкрупностизаполнителяиподвижностибетоннойсмеси

Характеристика |

|

|

|

Класс бетона |

|

|

||

материалов |

|

|

|

|

|

|

|

|

В 12,5 |

В 15 |

В 20 |

|

В 22,5 |

В 27,5 |

В 30 |

В 40 |

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

|

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

|

|

Цемент марки |

|

|

|

|||

300 |

1,15 |

1,2 |

– |

|

– |

– |

– |

– |

400 |

1 |

1 |

1 |

|

1,15 |

1,2 |

1,25 |

– |

500 |

0,9 |

0,88 |

0,85 |

|

1 |

1 |

1,1 |

1,1 |

600 |

– |

– |

0,85 |

|

0,88 |

0,88 |

0,9 |

1 |

|

Наибольшая крупность заполнителя, мм |

|

|

|||||

40 |

0,9 |

0,9 |

0,93 |

|

0,93 |

0,95 |

0,95 |

0,95 |

20 |

1 |

1 |

1 |

|

1 |

1 |

1 |

1 |

10 |

1,1 |

1,1 |

1,07 |

|

1,07 |

1,05 |

1,05 |

1,05 |

|

|

|

|

|

|

Окончаниетабл. 5 |

|||

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Жесткость |

,с |

|

|

|

|

|

5–8 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

8–12 |

0,9 |

0,9 |

0,9 |

0,9 |

0,9 |

0,9 |

0,9 |

|

|

12–20 |

0,85 |

0,85 |

0,85 |

0,85 |

0,85 |

0,85 |

0,85 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Осадка конуса, см |

|

|

|

|

|

||

1–2 |

1,07 |

1,07 |

1,07 |

1,07 |

1,07 |

1,07 |

1,07 |

|

|

3–7 |

1,1 |

1,1 |

1,1 |

1,1 |

1,1 |

1,1 |

1,1 |

|

|

8–12 |

1,25 |

1,25 |

1,25 |

1,25 |

1,25 |

1,25 |

1,25 |

|

|

|

|

|

|

|

|

|

|

|

|

2. Устанавливается начальный расход воды в зависимости от заданнойжесткостиилиподвижностибетоннойсмесиинаибольшейкрупности заполнителей по табл. 6.

Таблица 6

Ориентировочныйначальныйрасходводы(л/м3)дляприготовления керамзитобетоннойсмеси

Осадка конуса, |

Жесткость, с |

Предельная крупность гравия, мм |

||

см |

|

10 |

20 |

40 |

|

|

|

|

|

8–12 |

– |

235 |

22 |

205 |

|

|

|

|

|

3–7 |

– |

220 |

205 |

190 |

|

|

|

|

|

1–2 |

3–5 |

205 |

190 |

175 |

|

|

|

|

|

|

5–8 |

195 |

180 |

165 |

|

|

|

|

|

|

8–12 |

185 |

170 |

160 |

|

|

|

|

|

|

12–20 |

175 |

160 |

150 |

|

|

|

|

|

18 |

19 |