- •Содержание

- •Введение

- •1 Краткие сведения о производственной деятельности рфяц-внииэф

- •2 Основные сведения о технологическом процессе заточки режущего инструмента

- •3 Описание технологического процесса

- •4 Основное производственное оборудование на участке заточки

- •5 Анализ вредных и опасных производственных факторов

- •6 Результаты аттестации рабочих мест по условиям труда

- •7 Средства защиты от механического травмирования

- •7.1 Осмотр и испытания шлифовальных кругов

- •7.2 Защитные устройства

- •7.3 Средства индивидуальной защиты от механического травмирования

- •8 Производственная санитария

- •8.1 Микроклимат

- •8.3 Вибрация

- •8.3 Освещение

- •8.3.1 Расчет искусственного освещения

- •8.4 Производственный шум

- •8.4.1 Расчет шума

- •8.5 Вентиляция

- •8.5.1 Расчет концентрации пыли на участке заточки режущего инструмента

- •9 Электробезопасность

- •10 Пожарная безопасность

- •11 Экология

- •12 Технико-экономическое обоснование

- •12.1. Экономический эффект замены люминесцентных светильников на светодиодные

- •13 Перспективы развития абразивной заточки режущего инструмента

- •Заключение

- •Список литературы

13 Перспективы развития абразивной заточки режущего инструмента

Основными недостатками заточки инструмента абразивными кругами являются низкая производительность процесса, невозможность его автоматизации, а так же зависимость качества заточки от квалификации работника. Каждая стадия осуществляется на разных станках с различными материалами и величиной зерен кругов. Кроме того, большое количество вредных и опасных факторов затрудняет обеспечение безопасности персонала, что в свою очередь влечет к возрастанию производственного риска и высоким экономическим затратам на средства защиты.

Электролитно-плазменная обработка металла – наиболее современный способ заточки и доводки режущего инструмента [17]. Эти два процесса происходят одновременно, поэтому время и количество установок резко сокращаются.

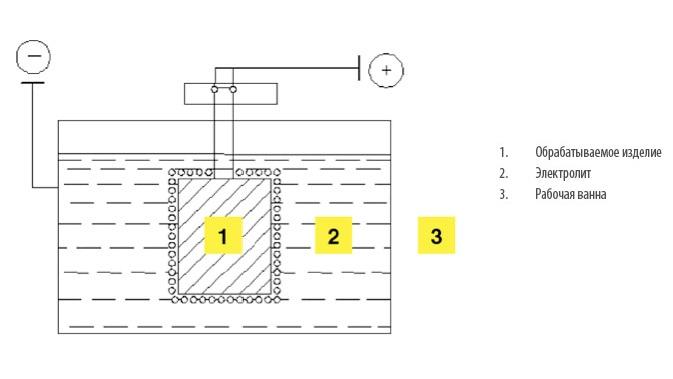

В электролитно-плазменной технологии обрабатываемое изделие является анодом, к нему подводится положительный потенциал от источника питания, а катодом является рабочая ванна (рисунок 13.1).

Заточка достигается путем подбора соответствующего рабочего напряжения, подходящего состава электролита и угла погружения в электролит инструмента. Одновременно с этим происходит полировка, снятие заусенцев и очистка поверхности от загрязнений.

Рисунок 13.1 – Схема электролитно-плазменной обработки

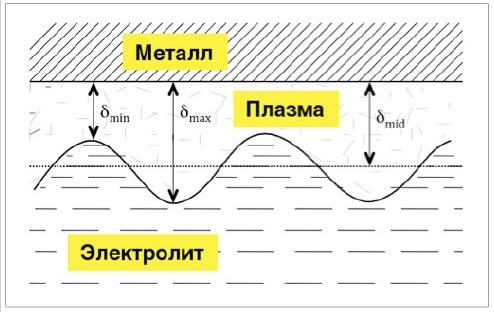

Обработка металлов происходит в водных растворах солей низкой концентрации (2-6%) в области напряжений 200-350 В и плотностей тока 0,2-0,5 А/см2, длительность полировки 2-5 минут. Вокруг обрабатываемого изделия образуется тонкая (50-100 мкм) паро-плазменная оболочка (рисунок 13.2), в которой протекает сложный комплекс физико-химических процессов (пленочное кипение в электрическом поле, теплоперенос, ионизация паров, движение электрических зарядов). Газовая оболочка обладает проводимостью, поскольку в результате электролитических процессов в приэлектродной области, она насыщается ионами водорода, растворенных солей и металлов. Вблизи микровыступов на обрабатываемой поверхности изделия напряженность электрического поля возрастает до 105 В/см и на этих участках поверхности возникают импульсные искровые разряды, во время которых выделяется значительная энергия, оплавляющая вершины выступов.

Рисунок 13.2 – Паро-плазменная оболочка

В зависимости от приложенного напряжения при прохождении электрического тока через водный раствор электролита наблюдаются различные режимы электрических процессов вблизи анода. Первый режим обычный электролиз, при котором происходит перенос ионов металла и наблюдается газовыделение в зависимости от состава электролита и материала электродов, и описывается классической электрохимией. С повышением напряжения на электродах до 60–70 В устанавливается переходный или коммутационный режим, когда вокруг активного электрода (анода) периодически, с частотой порядка 100 Гц, образуется паро-плазменная оболочка, приводящая к запиранию тока в течение 10-4 с.

При напряжении более 200 В вокруг анода образуется устойчивая паро-плазменная оболочка, характеризующаяся малыми колебаниями тока при U=const. В этой области напряжений (200–350 В) происходит процесс электролитно-плазменной обработки. По всей обрабатываемой поверхности происходят импульсные электрические разряды. Совместное воздействие на поверхность детали химически активной среды и электрических разрядов приводит к возникновению эффекта полирования и очистки поверхности изделий.

Преимущества Электролитно-плазменной обработки:

- Экологичность. Используются экологически безопасные водные растворы солей аммония низкой концентрации (2-6%). Для утилизации отработанных электролитов не требуются специальные очистные сооружения.

- Безопасность. Низкий риск производственных травм.

- Экономическая эффективность. Возможна полная автоматизация и одновременная обработка нескольких инструментов, высокая скорость обработки.

- Технологичность. Низкая материалоемкость, низкий процент брака, отсутствие множества стадий, минимальная достижимая шероховатость поверхности Ra = 0,02 мкм.

- Малое влияние на материал инструмента. Температура процесса до 90о, отсутствует силовое воздействие.

Обработка металла электролитно-плазменным методом позволяет сэкономить материальные и трудовые ресурсы и повысить производительность труда. Технологический процесс удовлетворяет санитарным нормам и позволяет решить существенную социальную проблему по значительному улучшению условий труда рабочих и обеспечению безопасной работы обслуживающего персонала.