- •Содержание

- •Лабораторная работа №1 «Влияние режимов обработки на точность и качество обрабатываемой поверхности»

- •1.1 Цель работы

- •1.2 Теоретическая часть

- •1.3 Ход выполнения работы

- •1.4 Вывод

- •1.5 Контрольные вопросы

- •Лабораторная работа №2 «Проектирование технологических процессов механической обработки деталей машин»

- •2.1 Цель работы

- •2.2 Теоретическая часть

- •2.3 Ход работы

- •2.4 Документирование технологического процесса

- •2.5 Оборудование при проведении работы

- •2.6 Вывод

- •2.7 Контрольные вопросы

- •Лабораторная работа №3 «Хронометрирование операции механической обработки»

- •3.1 Цель работы

- •3.2 Теоретическая часть

- •3.3 Применяемое оборудование и инструмент

- •3.4 Ход выполнения работы

- •3.5 Вывод

- •Лабораторная работа №4 «Влияние режимов обработки гладким роликом на шероховатость и твердость обработанной поверхности»

- •4.1 Цель работы

- •4.2 Теоретическая часть

- •4.3 Ход выполнения работы

- •4.4 Вывод

- •4.5 Контрольные вопросы

- •Лабораторная работа №5 «Лазерная резка металлов»

- •5.1 Цель работы

- •5.2 Теоретическая часть

- •5.3 Ход выполнения работы

- •5.4 Вывод

- •5.5 Контрольные вопросы

- •Лабораторная работа №6 «Гидроструйная резка металлов»

- •6.1 Цель работы

- •6.2 Теоретическая часть

- •6.3 Ход выполнения работы

- •6.4 Вывод

- •6.5 Контрольные вопросы

- •Лабораторная работа №7 «Электроэрозионная обработка металлов»

- •7.1 Цель работы

- •7.2 Теоретическая часть

- •7.3 Ход выполнения работы

- •7.4 Вывод

- •7.5 Контрольные вопросы

Содержание

|

Лабораторная работа №1..…………………………………………………... |

3 |

|

Лабораторная работа №2……………………………………….………….... |

8 |

|

Лабораторная работа №3……………………………………………………... |

14 |

|

Лабораторная работа №4……………………………………………………... |

21 |

|

Лабораторная работа №5……………………………………………………... |

25 |

|

Лабораторная работа №6……………………………………………………... |

30 |

|

Лабораторная работа №7……………………………………………………... |

36 |

Лабораторная работа №1 «Влияние режимов обработки на точность и качество обрабатываемой поверхности»

1.1 Цель работы

Определить параметр точности и шероховатости в зависимости от глубины, подачи и скорости резания при точении наружных цилиндрических поверхностей.

1.2 Теоретическая часть

Качество изготовления деталей машин определяется совокупностью свойств процесса обработки. Основными производственными факторами являются состояние и характеристики оборудования, режущего инструмента, физико-химические и механические свойства исходных материалов, способов получения заготовок, совершенство разработанных технологических процессов (т.е. назначенных режимов обработки), качеством выполнения обработки и контроля.

Точность и качество обработки наружных цилиндрических поверхностей определяются методом обработки, параметрами шероховатости, глубиной дефектного поверхностного слоя и технологическими допусками на размер при номинальных диаметрах цилиндрической поверхности.

Режимы обработки: глубину (t), подачу (S), скорость(V) назначают, учитывая характер обработки, тип и размер инструмента, материал его режущей части, состояние заготовки, ее материал, тип и состояние оборудования.

Режимы резания устанавливают в следующем порядке:

1. Глубина резания:

При черновой обработке назначают по возможности максимальную, равную всему припуску с учетом дефектного слоя по поверхности заготовки.

При чистовой в зависимости от требований шероховатости.

2. Подача

При черновой выбирают максимальную, исходя из жесткости и прочности технологической системы СПИД, мощности привода станка, прочности материала режущего инструмента.

При чистовой в зависимости от требуемой точности и шероховатости обработанной поверхности.

3. Скорость резания

Скорость резания рассчитывается по эмпирической формуле:

|

|

(1) |

1.3 Ход выполнения работы

Заготовку устанавливаем на токарно-винторезном станке на различных режимах обработки, по эталону шероховатости определяем полученную шероховатость. Измеряем точность с помощью мерительного инструмента. Результаты эксперимента занести в таблицу 1.

Таблица 1

|

№ опыта

|

Вид обработки

|

Материал заготовки |

Материал режущего инструмента |

Режимы обработки |

Частота вращения, об/мин

|

Качество обработки | ||||||

|

t, мм |

S, мм/об |

V, м/мин

|

Øобр |

Ra |

IT | |||||||

|

1 |

черновое точение |

Сталь 45 |

Т15К6 |

1,5 |

0,3 |

110 |

500 |

70 |

6,3 |

10 | ||

|

2 |

1,5 |

0,48 |

110 |

500 |

12,5 |

12 | ||||||

|

3 |

1,5 |

0,48 |

82 |

400 |

12,5 |

12 | ||||||

|

4 |

1,5 |

0,48 |

132 |

600 |

6,3 |

10 | ||||||

|

5 |

получистовое точение |

Сталь 45 |

Т15К6 |

0,5 |

0,1 |

137 |

650 |

67 |

1,6 |

8 | ||

|

6 |

0,5 |

0,19 |

137 |

650 |

6,3 |

10 | ||||||

|

7 |

0,5 |

0,19 |

105 |

500 |

6,3 |

10 | ||||||

|

8 |

0,5 |

0,19 |

169 |

800 |

1,6 |

8 | ||||||

|

9 |

чистовое точение |

Сталь 45 |

Т15К6 |

0,1 |

0,05 |

208 |

1000 |

66 |

0,4 |

7 | ||

|

10 |

0,1 |

0,1 |

208 |

1000 |

1,6 |

8 | ||||||

|

11 |

0,1 |

0,1 |

165 |

800 |

1,6 |

8 | ||||||

|

12 |

0,1 |

0,1 |

260 |

1250 |

0,8 |

7 | ||||||

Расчет скоростей:

Рисунок 1. Зависимость шероховатости поверхности

от величины подачи

При увеличении подачи шероховатость поверхности увеличивается.

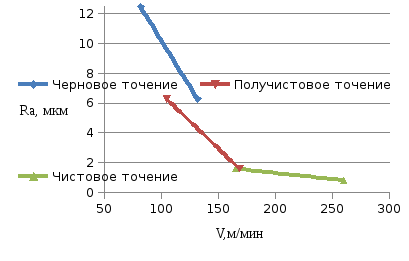

Рисунок 2. Зависимость шероховатости

поверхности от частоты вращения

При увеличении частоты вращения шероховатость поверхности уменьшается.

Рисунок 3. Зависимость шероховатости поверхности

от скорости обработки

При увеличении скорости обработки шероховатость поверхности уменьшается.