- •2. Технологическая линия перерабатывающего предприятия

- •2.1. Обзор существующих способов производства и их технологических линий

- •3. Продуктовый (сырьевой) расчет

- •1. Исходные данные для продуктового расчета

- •2.Содержание жирности

- •4. Выбор технологического оборудования молочного цеха

- •4.1.Разработка графиков технологических процессов предприятия

- •1 График технологических процессов

- •4.2. Подбор основного и вспомогательного технологического оборудования молочного цеха

- •5. Расчет площадей помещений и компоновка технологического оборудования предприятия

- •5.1. Расчет площадей основных и вспомогательных производств

- •1. Определение площади занимаемой оборудованием

- •5.2. Компоновка технологического оборудования

2. Технологическая линия перерабатывающего предприятия

2.1. Обзор существующих способов производства и их технологических линий

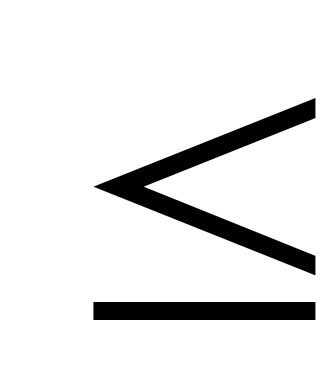

Схема 1.

-

Приемка сырья.

Весы СМИ-500, счетчик молока Данфос; t

80С

80С

-

Качественная оценка молока.

Установка «Клевер»; к

200С,

ж

200С,

ж 3,4%,

ρ

3,4%,

ρ 1028кг/м3,

1028кг/м3,

-

Промежуточное хранение молока.

Резервуар Г6-ОМГ-25; к

210С,

t

210С,

t 80С

80С

|

Подогрев. Установка А1-ОНС-10, t=25…400С |

|

Нормализация. Р |

ρ![]() 1030кг/м3

1030кг/м3

-

Пастеризация, очистка и охлаждение.

Пластинчатая пастеризационно-охлодительная установка ВГ-10-ПО в комплекте с сепаратором -молокоочистителем Ж5-ОМ2-ЕС и гомогенизатором А1-ОГМ.

tсеп=35...450С,

tгом=45…700С, Р=12,5+2,5МПа;

tпаст=760С, τn=20 с;

tохл=4+20С

-

Промежуточное хранение.

Резервуар Я1-ОСВ-5, t=4+20С,

τ перед розливом < 6ч.

-

Розлив.

Молокорозливочный автомат М6-ОРЗ-Е

-

Хранение до реализации.

t

60С,

τ

60С,

τ

18

ч.

18

ч.

Рис. 2.1. Схема технологического процесса производства пастеризованного молока

Для производства пастеризованного молока применяют натуральное молоко не ниже второго сорта.

В зависимости от возможности хозяйств (предприятий), мощности, видов вырабатываемой продукции технологический процесс производства пастеризованного молока претерпевает ряд изменений.

Рассмот рим

технологический процесс городского

завода, мощностью 100т/сутки и технологический

процесс прифермерского хозяйства. Массу

принятого сырья определяют на специальных

весах СМИ-500. Отобранное по качеству

натуральное молоко нормализуют путем

добавления в предварительно нагретое

до температуры 25... 400С

молоко обезжиренного молока с м.д.ж..

не более 0,03 %. Нормализацию проводят в

резервуарах Г6-ОМГ-25 с интенсивным

перемешиванием в течении 15…20мин.

Нормализованное молоко нагревают до

35…45 0С

и очищают на центробежном молокоочистителе

Ж5-ОМ2-ЕС. За тем молоко при температуре

45…70 0С

и давления 10…15 МПа гомогенизируют.

Гомогенизацию проводят с целью дробления

жировых шариков и получения более

однородной консистенции. Благодаря

гомогенизации в молоке при хранении

до розлива не происходит отделение

сливок. После гомогенизации молоко

пастеризуют при температуре 76 0С

с выдержкой 20 с. Пастеризованное молоко

охлаждают до 4…6 0С,

затем разливают и упаковывают в тару.

Срок хранения герметично упакованных

продуктов при температуре 3…5 0С

составляет 3 сут., в том числе на

предприятии – не более 18 часов.

Пастеризованное молоко и сливки по

микробиологическим показателям должны

соответствовать следующим требованиям:

количество мезофильных аэробных и

факультативно- анаэробных микроорогонизмов

(МАФ А и М) для молока и сливок в

потребительской таре не должно превышать

10 5КОЕ/см3

, во флягах-

2 10 5 КОЕ/см3

; не должны

содержаться бактерии группы кишечных

палочек (БГКП) в 0,01 см3

, а патогенные

- в 25 см3

продукта.

рим

технологический процесс городского

завода, мощностью 100т/сутки и технологический

процесс прифермерского хозяйства. Массу

принятого сырья определяют на специальных

весах СМИ-500. Отобранное по качеству

натуральное молоко нормализуют путем

добавления в предварительно нагретое

до температуры 25... 400С

молоко обезжиренного молока с м.д.ж..

не более 0,03 %. Нормализацию проводят в

резервуарах Г6-ОМГ-25 с интенсивным

перемешиванием в течении 15…20мин.

Нормализованное молоко нагревают до

35…45 0С

и очищают на центробежном молокоочистителе

Ж5-ОМ2-ЕС. За тем молоко при температуре

45…70 0С

и давления 10…15 МПа гомогенизируют.

Гомогенизацию проводят с целью дробления

жировых шариков и получения более

однородной консистенции. Благодаря

гомогенизации в молоке при хранении

до розлива не происходит отделение

сливок. После гомогенизации молоко

пастеризуют при температуре 76 0С

с выдержкой 20 с. Пастеризованное молоко

охлаждают до 4…6 0С,

затем разливают и упаковывают в тару.

Срок хранения герметично упакованных

продуктов при температуре 3…5 0С

составляет 3 сут., в том числе на

предприятии – не более 18 часов.

Пастеризованное молоко и сливки по

микробиологическим показателям должны

соответствовать следующим требованиям:

количество мезофильных аэробных и

факультативно- анаэробных микроорогонизмов

(МАФ А и М) для молока и сливок в

потребительской таре не должно превышать

10 5КОЕ/см3

, во флягах-

2 10 5 КОЕ/см3

; не должны

содержаться бактерии группы кишечных

палочек (БГКП) в 0,01 см3

, а патогенные

- в 25 см3

продукта.

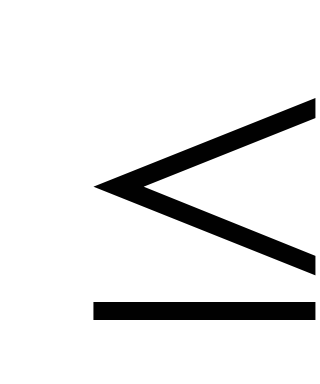

Схема 2.

-

Приемка молока.

t

=60C,ж=4,0%,

ρ=1027…1040кг/м3

=60C,ж=4,0%,

ρ=1027…1040кг/м3

-

Х

ранение,

охлаждение и нормализация.

ранение,

охлаждение и нормализация.M

ueller

, V=3,33м3,

nмеш=25об/мин,

τ=1 ч.

ueller

, V=3,33м3,

nмеш=25об/мин,

τ=1 ч.

|

П Ванна РПО-2,5 Жсух.м=0,5%, tв=400C, τ до 6 ч. |

нормализованное молоко

t=40C,ж=3,2%,ρ=1027кг/м3

-

Пастеризация, очистка и охлаждение.

Пластинчатая теплообменная установка ОПУ-5М в комплекте с сепаратором –молокоочистителем ОМ-1А.

tсеп=25...400С,

tпаст=76..780С, τn=20…30 с;

t

охл=40С

охл=40С

-

Хранение и охлаждение. Резервуар РПО-2,5

t

=4…60С,

τ до 2ч.

=4…60С,

τ до 2ч.

-

Розлив.

Емкость ПБ-ОРМ-0,5 на высоте 2,5 м от уровня пола, молокорозливочный аппарат М6-ОРЗ-Е

Рис.2.2. Схема технологического процесса производства пастеризационного молока

В качестве сырья

для производства пастеризационного

молока используют натуральное коровье

молоко. Принятое молоко, имеющее

температуру 36 0С,

жирность 4,0 %, немедленно охлаждают до

температуры не выше 4 0С.

Для нормализации молока необходимо

обезжиренное молоко. Так как хозяйство

выпускает только один вид продукции-

пастеризационное молоко с м.д.ж. 3,2%, в

качестве обезжиренного молока

используют восстановленное молоко .

Для этого сухие компоненты растворяют

в воде при температуре 38…42 0С,

фильтруют и ох лаждают

. С целью набухания белков и достижения

требуемой плотности восстановленное

обезжиренное молоко выдерживают в

течении 3…4 часов. Полученную смесь

добавляют к охлажденному молоку.

лаждают

. С целью набухания белков и достижения

требуемой плотности восстановленное

обезжиренное молоко выдерживают в

течении 3…4 часов. Полученную смесь

добавляют к охлажденному молоку.

Нормализованное молоко нагревают до 25…400С и очищают на сепараторе – молокочистителе. Очищенное молоко пастеризуют при температуре 76…78 0С в течении 20-30 с. Пастеризационное молоко сразу направляют на розлив. В этом случае гомогенизацию молока не проводят .

Пастеризованное молоко должно быть разлито не позднее чем 6 часов с момента изготовления. Разлитое в полиэтиленовые пакеты молоко, складывается в ящики и направляется на хранение и охлаждение.

Температура в камере хранения должна быть в пределах 2…6 0С и хранится до отправления на реализацию не более 18 часов

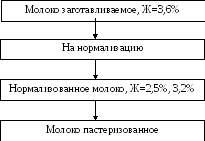

Схема 3.

Рис. 2.3 Схема технологического процесса

Технологический процесс производства пастеризованного молока состоит из следующих операций: приемки, очистки, нормализации, гомогенизации, пастеризации, охлаждения, фасования, упаковывания и хранения.

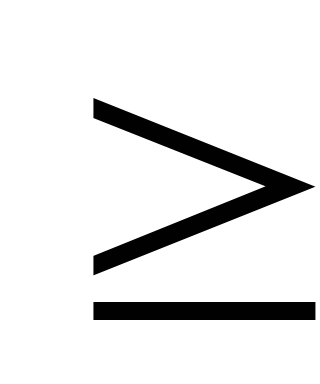

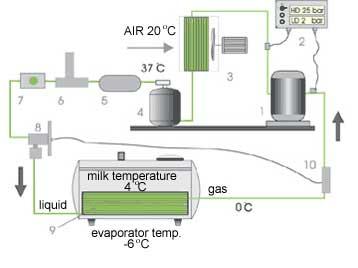

Схема 4.

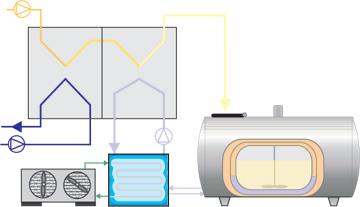

Рис. 2.4. Технологическая линия охлаждения молока

|

1. Компрессор |

Газовый насос, создающий низкое давление в испарителе (низкая температура) и высокое давление в конденсаторе (высокая температура) | |

|

2. Прессостат |

В основном используется для защиты конденсирующего узла установки. Если давление становится слишком высоким, прессостат останавливает компрессор. Также используется как защита от низкого давления, вызванного утечкой охлаждающего агента, и как выключатель для остановки компрессора в конце цикла закачки. | |

|

3. Конденсатор

|

Узел, в котором конденсируется охлаждающий агент. Теплота в газе выделяется в воздух, и газ превращается в жидкость. | |

|

4. Ресивер жидкости |

Место хранения охлаждающего агента. Во время работы установки ресивер бывает практически пустым. Если агрегат останавливается и устанавливается система закачки, охлаждающий агент будет храниться в ресивере. | |

|

5. Фильтр/Сушитель |

Фильтр используется для улавливания всех твердых частиц из жидкости. Сушитель используется для удаления влаги, которая присутствует в охлаждающем агенте в очень небольшом количестве.

| |

|

6. Соленоидный клапан |

В установках с системой закачки этот клапан перекрывает поступление жидкости в испаритель. | |

|

7. Смотровое окошко |

Дает возможность проверить, достаточное ли количество охлаждающего агента находится в установке. | |

|

8. Термостатический расширительный клапан |

Подает то же количество охлаждающего агента в жидкой форме обратно в испаритель, а компрессор забирает его в газообразной форме. | |

|

9. Испаритель |

Узел, в котором охлаждающий агент испаряется и, соответственно, охлаждает молоко. | |

|

10.Термостат |

|

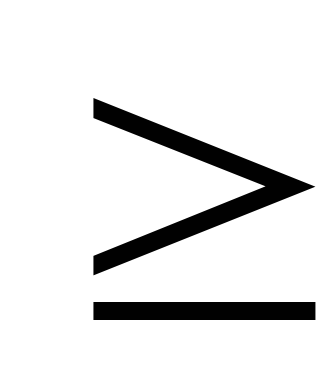

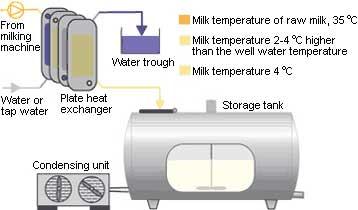

Схема 5.

Молоко

поступает от коров в конечную точку,

где оно перекачивается с постоянной

скоростью через фильтр в пл астинчатый

охладитель. Пластинчатый охладитель

состоит из рифленых пластин из нержавеющей

стали. Молоко течет по одной стороне

этих пластин, а на другой стороне вода

из водопровода или колодца течет в

противоположном направлении. Когда

молоко покидает пластинчатый охладитель,

его температура снижается до 2–4°C выше

температуры воды до момента окончательного

охлаждения и хранения в охладительных

танках.

астинчатый

охладитель. Пластинчатый охладитель

состоит из рифленых пластин из нержавеющей

стали. Молоко течет по одной стороне

этих пластин, а на другой стороне вода

из водопровода или колодца течет в

противоположном направлении. Когда

молоко покидает пластинчатый охладитель,

его температура снижается до 2–4°C выше

температуры воды до момента окончательного

охлаждения и хранения в охладительных

танках.

Система предварительного охлаждения

Рис. 2.5. Системы предварительного охлаждения

Схема 6.

Комбинированное охлаждение включает двухэтапный процесс охлаждения. Очень эффективно сочетать быстрое охлаждение с предварительным охлаждением с помощью охлажденной воды. Предварительное охлаждение с помощью холодной водопроводной или колодезной воды позволяет сократить затраты, включая эксплуатационные затраты предприятия, за чет снижения потребности в охлажденной воде.

Рис.2.6.Охлаждение молока с помощью комбинированного охладителя

При

применении предварительного охлаждения

теплообменник пластинчатого охладителя

разделен на две сек ции.

В первой секции молоко охлаждается

холодной водопроводной или колодезной

водой. Во второй секции молоко охлаждается

до конечной температуры хранения с

помощью охлажденной воды.

ции.

В первой секции молоко охлаждается

холодной водопроводной или колодезной

водой. Во второй секции молоко охлаждается

до конечной температуры хранения с

помощью охлажденной воды.

Схема 7.

|

Рис. 2.7.Технологический процесс производства стерилизованного молока |

|

Молочное

сырье, отобранное по массе и качественным

показателям, очищают на

сепараторе-молокоочистителе, охлаждают

и нормализуют. Далее молоко пастеризуют

и охлаждают. Сухое молоко предварительно

восстанавливают. Для улучшения качества

готового продукта, получаемого с

применением сухих молочных продуктов,

рекомендуется использовать их смеси

с цельным молоком в соотношении,

зависящем от качества сырья. Перед

стерилизацией проверяют термоустойчивость

молока. Если алкогольная проба не ниже

III группы, то его сразу направляют на

стерилизацию, в противном случае

добавляют соли-стабилизаторы,

перемешивают, снова проверяют его

термоустойчивость и отправляют на

стерилизацию. Хранить молоко с

солями-стабилизаторами не рекомендуется.

Молоко, приготовленное для стерилизации,

предварительно подогревают и направляют

в деаэратор. В нем молоко мгновенно

вскипает, с капельками влаги удаляются

частично воздух и не свойственный

молоку неприятный запах. Из деаэратора

молоко поступает в гомогенизатор.

Гомогенизированное молоко с |

Схема 8.

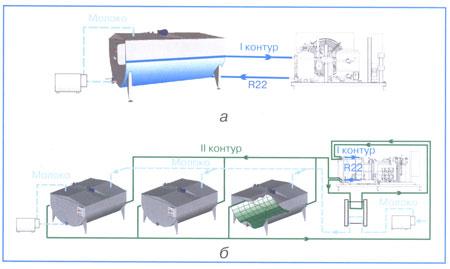

Существующая на большинстве молочно-товарных ферм организационно-технологическая схема получения молока (дойка, транспортировка в резервуар-охладитель, охлаждение) не позволяет получить его высокого качества, так как продолжительность всех операций составляет до 4 ч и более .

В то же время существующая схема сбора молока является пока единственным способом сохранения его качества. Поэтому основной задачей являются либо сокращение продолжительности технологических операций, либо другие способы подавления роста бактерий неспецифической микрофлоры.

Исходя из того, что наиболее распространенным способом продления бактерицидной фазы молока (период, в течение которого бактерии, попавшие в молоко, не размножаются) является его охлаждение, специалистами ОКБ «ОСКОН» проанализировано состояние оборудования для сбора и охлаждения молока и разработан в соответствии с типовой мощностью молочно-товарных ферм следующий типоряд резервуаров-охладителей: открытые вместимостью 1,25,2,5 м3; закрытые -3,5,6 м3. Так как скорость охлаждения является решающим фактором, для интенсификации процесса охлаждения резервуары оборудуются лопастной мешалкой и специальным насосом, по конструктивным особенностям относящимся к классу роторно-пульсационных аппаратов. Его особенностью является изменение физических и биологических свойств молока при прохождении через насос: повышается плотность и уменьшается бактериальная обсемененность. Благодаря особой конструкции рабочего колеса возникают периодические высокочастотные колебания расхода и давления жидкости, что вызывает местные гидравлические удары, которые подавляют активность неспецифической микрофлоры в продукте . Это также подтверждается результатами исследований по влиянию обработки молочных продуктов в роторно-пульсационном аппарате на длительность их хранения. Таким образом, применяя насос в циркуляции с резервуаром-охладителем либо в трубопроводах подачи молока с пластинчатым охладителем, мы можем искусственно продлить бактерицидную фазу молока.

Другой

отличительной особенностью резервуаров,

выпускаемых ОКБ «ОСКОН», является

конструкция ис парительной

рубашки, собранной без применения

контактной сварки. Технология сборки

так называемой рубашки с анкерными

связями существенно повышает прочность

испарителя в случаях увеличения давления

хладагента (между циклами охлаждения

и в процессе мойки растворами высокой

температуры). Конструкция позволяет

осуществлять как прямое охлаждение,

при этом фреон подается в рубашку,

которая служит испарителем, так и

охлаждение с промежуточным хладоносителем,

например в рубашку подается ледяная

вода или раствор пропиленгликоля (см.

рисунок).

парительной

рубашки, собранной без применения

контактной сварки. Технология сборки

так называемой рубашки с анкерными

связями существенно повышает прочность

испарителя в случаях увеличения давления

хладагента (между циклами охлаждения

и в процессе мойки растворами высокой

температуры). Конструкция позволяет

осуществлять как прямое охлаждение,

при этом фреон подается в рубашку,

которая служит испарителем, так и

охлаждение с промежуточным хладоносителем,

например в рубашку подается ледяная

вода или раствор пропиленгликоля (см.

рисунок).

Рис.2.8. Система первичного охлаждения молока ОКБ «ОСКОН»

Использование промежуточного хладоно-сителя позволяет использовать один холодильный агрегат, второй контур которого может работать как на теплообменный пластинчатый охладитель, находящийся в системе трубопроводов сбора молока, так и на рубашку нескольких резервуаров-охладителей, в которых происходит доохлаждение и резервирование продукта. В этом случае скорость охлаждения значительно возрастает, так как молоко охлаждается в потоке сразу после дойки, и совместно с благоприятным влиянием специального насоса на антибактериальные свойства молока достигается как сокращение времени охлаждения, так и увеличение продолжительности бактерицидной фазы

Схема 9

Международная молочная федерация предлагает производить охлаждение молока до 15°С, если молоко направляется на переработку в течение 4 часов после дойки; до 10°С, если оно направляется на переработку не позже 24 часов после дойки; до 4°С, если молоко хранится на ферме свыше суток.

Схема приемки,

охлаждения и хранения молока

Компания

предлагает молокоохла дительные

емкости

(предназначенные для приемки, охлаждения

и хранения молока), ёмкости

для хранения молока

(предназначеные для приемки, хранения

и выдачи молока), пластинчатые

охладители для молока

(предназначенные для понижения температуры

продукта в соответствии с требованиями

технологических процессов).

дительные

емкости

(предназначенные для приемки, охлаждения

и хранения молока), ёмкости

для хранения молока

(предназначеные для приемки, хранения

и выдачи молока), пластинчатые

охладители для молока

(предназначенные для понижения температуры

продукта в соответствии с требованиями

технологических процессов).

езервуар

Г6-ОМГ-25, к

езервуар

Г6-ОМГ-25, к одготовка

обезжиренного молока.

одготовка

обезжиренного молока. терилизуют,

выдерживают и охлаждают. После

охлаждения молоко направляют на

розлив, который осуществляется через

асептическую емкость. Она установлена

между стерилизационно-охладительной

установкой и упаковочным автоматом

и выполняет роль накопителя продукта

при вынужденных остановках оборудования.

Охлажденное молоко упаковывают в

пакеты из комбинированного материала

(многослойной фольгированной бумаги).

терилизуют,

выдерживают и охлаждают. После

охлаждения молоко направляют на

розлив, который осуществляется через

асептическую емкость. Она установлена

между стерилизационно-охладительной

установкой и упаковочным автоматом

и выполняет роль накопителя продукта

при вынужденных остановках оборудования.

Охлажденное молоко упаковывают в

пакеты из комбинированного материала

(многослойной фольгированной бумаги).