- •Вопрос 1: Что применяется в качестве силового оборудования строительных машин?

- •Вопрос 2: Устройство шестеренных, поршневых и лопастных насосов.

- •Вопрос 3: Вычертите силовую передачу автомобиля и трактора, объясните принцип действия дифференциала.

- •Вопрос 4: Типы подъемников, их схемы и области применения.

- •Вопрос 5: Классификация одноковшовых экскаваторов, основные параметры и индексация.

СОДЕРЖАНИЕ

Определение номинального тяглового усилия

и параметров рабочих органов ________________________________ 4

Определение всех сил сопротивлений движению машины _________ 5

Кинематическая схема привода к рабочему органу _______________ 8

Расчет эксплуатационной производительности ___________________ 8

Ответы к вопросам:

Что применяется в качестве силового оборудования строительных машин ________________________________________________________ 10

Устройство шестеренных, поршневых и лопастных насосов ___ 12

Вычертите силовую передачу автомобиля и трактора, объясните принцип действия дифференциала ________________________________ 16

Типы подъемников, их схемы и области применения _________ 19

Классификация одноковшовых экскаваторов,

основные параметры и индексация _____________________________ 20

Список используемой литературы ______________________________ 26

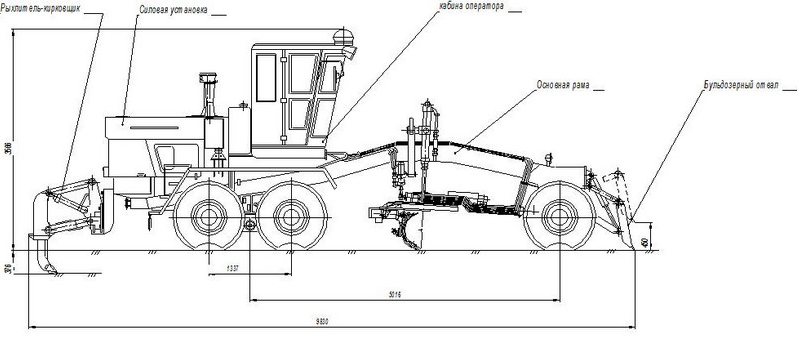

Автогрейдер ДЗ-143*

*в связи с отсутствием схемы вида сбоку автогрейдера ДЗ-99-1-4 приведена схема вида сбоку автогрейдера ДЗ-143.

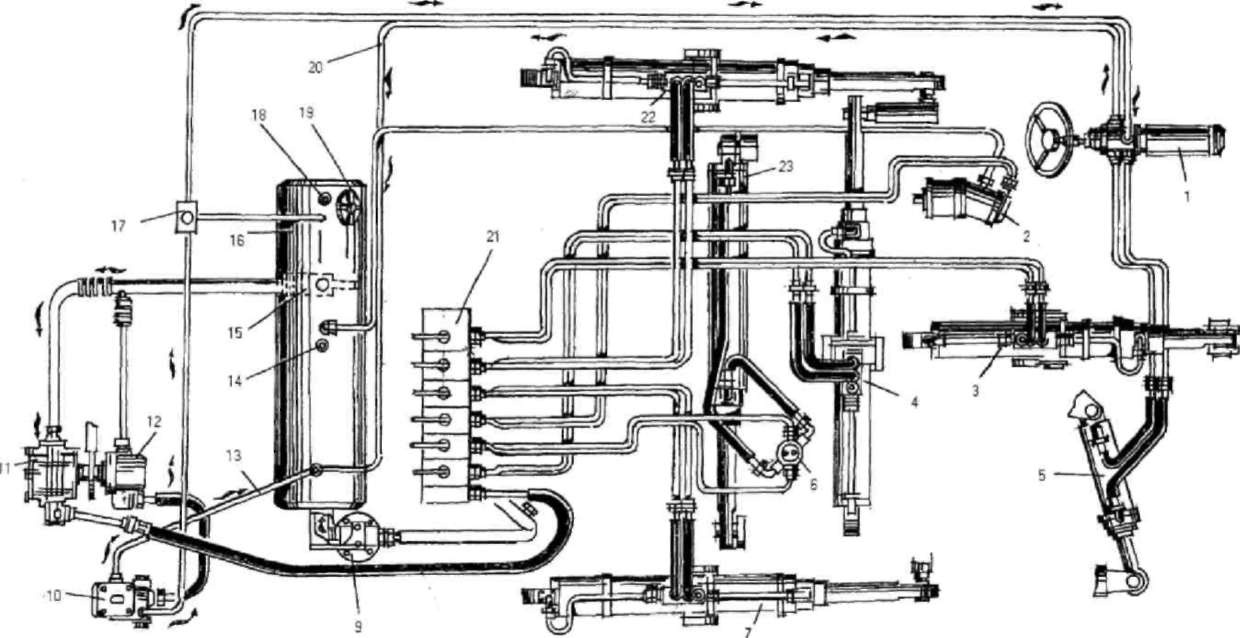

Схема гидросистемы

1- гидроруль; 2- гидромотор; 3- гидроцилиндр дополнительного рабочего оборудования; 4- гидроцилиндр выноса тяговой рамы; 5- гидроцилиндр поворота колес; 6- гидропереход; 7,22- гидроцилиндры управления отвалом; 9- фильтр; 10- сервомеханизм; 11-насос НШ-71Л; 12- насос НШ-50; 13,20- трубопроводы; 14- сапун; 15- клапан; 16- гидробак; 17- предохранительный клапан рулевого управления; 18- масяомерная линейка; 19- пробка заливной горловины; 21- распределитель; 23- гидроцилиндр выдвижения отвала

Для устранения скручивания рукавов при повороте отвала в гидросистеме установлен гидропереход 6.

Насос НШ-50 (поз. 12) подает жидкость в сервомеханизм 10 сцепления и затем в рулевое управление: гидроруль 1 и гидроцилиндр 5. Для защиты агрегатов в трубопроводе рулевого управления установлен предохранительный клапан 17, который срабатывает при давлении 16 ± 0,5 МПа (160 ± 5 кгс/см2) и направляет часть жидкости в гидробак. Из сервомеханизма и рулевого управления жидкость сливается в гидробак по трубопроводам соответственно 13 и 20.

Категория грунта – I (по условию число ударов С = 4).

I. Определение номинального тяглового усилия и параметров рабочих органов.

1. Расчет и выбор параметров машины и его рабочих органов:

Дорожная машина – Автогрейдер;

Базовая машина – ДЗ 99-1-4 Дизель А-01М;

Рабочий

орган – отвал для вырезания стружки, f

= 0,15

;

;

Привод к рабочему органу – гидравлический;

Глубина резания грунта – 20 см;

Дальность перемещения грунта – возведение насыпи, длина участка L = 500, высота насыпи H = 0,7, ширина земполотна B = 8,5, м;

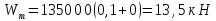

Масса, кг – 13500;

Габаритные размеры:

Длина, м - 8,25;

Ширина, м – 2,40;

Высота, м – 3,20;

Номинальная мощность, кВт – 95,5;

Скорость перемещения машины, м/с:

Транспортная – 1,03-8,45;

При заднем ходе – 0,89.

Условие отсутствия буксования машины выполняется при условии, когда

≥

≥ .

.

2.

Определение номинальной силы тяги

[Н] по условию сцепления согласно формулы

[Н] по условию сцепления согласно формулы

=

1000

=

1000 ×

× ×g

,

×g

,

где

- сцепная масса машины, т;

- сцепная масса машины, т;

– коэффициент сцепления ведущих колес

с поверхностью качения (для гусеничных

промышленных тракторов – 0,7-1,0, колесных

– 0,65-0,85;

– коэффициент сцепления ведущих колес

с поверхностью качения (для гусеничных

промышленных тракторов – 0,7-1,0, колесных

– 0,65-0,85;

g

– ускорение свободного падения (9,81 ≈

10 м/ ).

).

=

1000×13,5×0,75×10 = 101 250 Н (101,25 кН)

=

1000×13,5×0,75×10 = 101 250 Н (101,25 кН)

3.

Определение тяглового усилия

[Н] по условиям мощности двигателя:

[Н] по условиям мощности двигателя:

=

=

,

,

где

- эффективная мощность, кВт;

- эффективная мощность, кВт;

- скорость движения, м/с;

- скорость движения, м/с;

- коэффициент буксования (для колесных

– 0,20);

- коэффициент буксования (для колесных

– 0,20);

- КПД механической трансмиссии (0,85 –

0,88).

- КПД механической трансмиссии (0,85 –

0,88).

=

=

= 81,18/0,82 = 99 кН;

= 81,18/0,82 = 99 кН; ≥

≥ ,

следовательно, пробуксовка машины

исключается.

,

следовательно, пробуксовка машины

исключается.

3. Определение параметров рабочих органов отвального типа.

Длина поворотного отвала рассчитывается по формуле:

L = (b + 2l) / sin α,

где

b

– габарит базовой машины; 2l

– длина части отвала за вычетом габарита

базовой машины; α

– угол захвата (30-45 при вырезании грунта, 60-75

при вырезании грунта, 60-75 при перемещении грунта в сторону, 90

при перемещении грунта в сторону, 90 при

планировоных работах).

при

планировоных работах).

L

= (2400 + 2×200)/sin

60 = 3200 мм.

= 3200 мм.

Высота отвала определяется приближенно по формуле:

H

= A - 0,5

- 0,5 ,

,

где

A

– коэффициент, принимаемый для поворотных

отвалов – 450;

- номинальное тягловое усилие [кН].

- номинальное тягловое усилие [кН].

Н

= 450 - 0,5×99 ≈ 468 мм, принимаем равным 500 мм.

- 0,5×99 ≈ 468 мм, принимаем равным 500 мм.

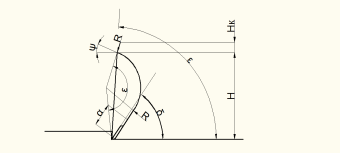

Рис. Профиль отвала автогрейдера.

Профиль

отвала сложившейся формы имеет следующие

параметры: высота отвала с козырьком –

(Н

+

)

= (500 +

)

= (500 +

);

угол резания -

);

угол резания - = 50-55

= 50-55 ;

угол наклона отвала –

;

угол наклона отвала – = 70-90

= 70-90 ;

радиус кривой части отвальной поверхности

–R

=

;

радиус кривой части отвальной поверхности

–R

=

/(cos

/(cos

+cos

α);

длина прямой части – α;

угол опрокидывания – 𝜓

= 30-80

+cos

α);

длина прямой части – α;

угол опрокидывания – 𝜓

= 30-80 ;

центральный угол –

;

центральный угол – .

.

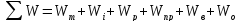

II. Определение всех сил сопротивлений движению машины.

,

,

где

- сопротивление перемещения автогрейдера

как тележки [кГ];

- сопротивление перемещения автогрейдера

как тележки [кГ];

- сопротивление сил инерции при трогании

с места [кГ];

- сопротивление сил инерции при трогании

с места [кГ];

– сопротивление грунта резанию [кГ];

– сопротивление грунта резанию [кГ];

– сопротивление перемещению призмы

волочения

– сопротивление перемещению призмы

волочения

-

сопротивление от перемещения грунта

вверх по отвалу [кГ];

-

сопротивление от перемещения грунта

вверх по отвалу [кГ];

- сопротивление от перемещения грунта

вдоль отвала [кГ].

- сопротивление от перемещения грунта

вдоль отвала [кГ].

,

,

где

– вес автогрейдера [кГ];

– вес автогрейдера [кГ];

- коэффициент сопротивления движению

автогрейдера(0,07…0,1);

- коэффициент сопротивления движению

автогрейдера(0,07…0,1);

– уклон местности.

– уклон местности.

.

.

,

,

где

– коэффициент, учитывающий инерцию

вращающихся масс трансмиссии и двигателя

(принят равным 1);

– коэффициент, учитывающий инерцию

вращающихся масс трансмиссии и двигателя

(принят равным 1);

– вес автогрейдера [кГ];

– вес автогрейдера [кГ];

– ускорение силы тяжести [см/

– ускорение силы тяжести [см/ ];

];

– скорость автогрейдера [см/сек];

– скорость автогрейдера [см/сек];

-

время разгона [сек].

-

время разгона [сек].

13,9

кН.

13,9

кН.

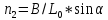

Рис. Силы, действующие на отвал.

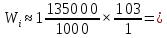

=

10С

=

10С (1

+ 2,6L)(1

+ 0,01

(1

+ 2,6L)(1

+ 0,01 )sin

α,

)sin

α,

где

С – число ударов стандартного

ударника-плотномера;

- толщина срезаемой стружки [см];L

– длина режущей кромки ножа [м];

- толщина срезаемой стружки [см];L

– длина режущей кромки ножа [м];

- угол резания, град.;α

– угол захвата, град.

- угол резания, град.;α

– угол захвата, град.

=

10*4*

=

10*4* (1

+ 2,6*3,2)(1 + 0,01*

(1

+ 2,6*3,2)(1 + 0,01* )sin

60˚ = 26,683 кН

)sin

60˚ = 26,683 кН

=

=

,

,

где

– объем призмы волочения [

– объем призмы волочения [ ];

];

-

объемный вес грунта, 1400 – 1600 кГ/

-

объемный вес грунта, 1400 – 1600 кГ/ ;

;

-

коэффициент трения грунта о грунт, 0,8 –

1;

-

коэффициент трения грунта о грунт, 0,8 –

1;

-

угол захвата в град.

-

угол захвата в град.

=

=

,

,

где

– длина призмы волочения [

– длина призмы волочения [ ;

;

–высота

призмы волочения грунта [

–высота

призмы волочения грунта [ ;

;

-

коэффициент, принимаемый по табл. 3

(Хархута Н. Я. «Дорожные машины»,

Машиностроение, 1976, с. 30).

-

коэффициент, принимаемый по табл. 3

(Хархута Н. Я. «Дорожные машины»,

Машиностроение, 1976, с. 30).

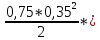

=

=

=

= 0,7

= 0,03

0,7

= 0,03 ;

;

=

=

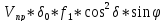

= 0,03*16000*1*0,866 = 4156 Н.

= 0,03*16000*1*0,866 = 4156 Н.

=

=

,

,

где

- коэффициент трения грунта о сталь, 0,5

– 0,6;

- коэффициент трения грунта о сталь, 0,5

– 0,6;

-

угол резания в град.

-

угол резания в град.

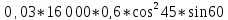

=

=

= 0,03*16000*0,6*0,5*0,866 = 1247 Н.

= 0,03*16000*0,6*0,5*0,866 = 1247 Н.

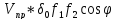

=

=

= 0,03*16000*0,6*1*0,5 = 2400 Н.

= 0,03*16000*0,6*1*0,5 = 2400 Н.

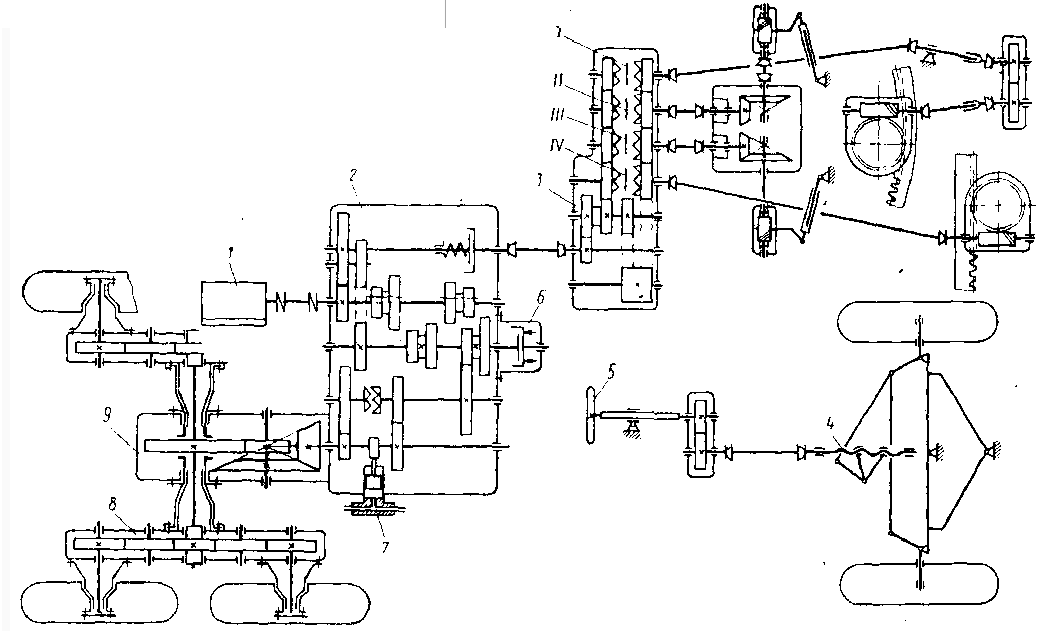

=

61,89 кН.

=

61,89 кН.

Расчет требуемой мощности тягача:

N

=

=

= = 75 кВт,

= 75 кВт,

где

- рабочая скорость движения машины

[м/с];

- рабочая скорость движения машины

[м/с]; - КПД машины (0,85-0,95).

- КПД машины (0,85-0,95).

Номинальная мощность тягача составляет 95,5 кВт, что выше полученного значения требуемой мощности, следовательно, мощность тяглового усилия обеспечена.

III. Составление кинематической схемы привода к рабочему органу, осуществляемого с помощью гидравлической трансмиссии.

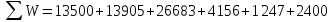

Кинематическая схема автогрейдера:

1 – двигатель;

2 – коробка передач;

3 – коробка управления;

4 – механизм рулевого управления;

5 – колесо рулевое;

6 – тормоз центральный;

7 – насос масляный;

8 – балансир;

9 – главная передача.

Валы коробки управления:

I – поворотным кругом;

II – подъемом левой стороны отвала;

III – подъемом правой стороны отвала;

IV – выносом отвала.

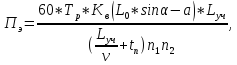

IV. Расчет эксплуатационной производительности.

Автогрейдерами можно производить профилирование земляного полотна, планировку насыпей, выемок и откосов, устройство корыт, отрывку и очистку кюветов и канав, перемешивание грунта или гравийных материалов с такими вяжущими как жидкие битумы и цемент, очистку дорог от снега, планировку дорог и площадок и т. п.

Скорость движения машины может изменяться от 2 – 3 до 40 – 50 км/ч.

Основным видом работ, для которых предназначен автогрейдер, является профилирование земляного полотна. При этом земляное полотно возводится из грунта, вынутого из боковых кюветов. Такое профилирование осуществляется последовательными проходами автогрейдера по каждой стороне дороги. Рабочий процесс машины состоит из вырезания грунта из кювета и перемещения его к оси дороги. Эти рабочие операции ведутся при различной установке во время следующих друг за другом проходов машины.

При зарезании угол установки ножа в плане (угол захвата) зависит от трудности разработки грунта. Обычно φ = 30…60˚. Отвал наклоняется в вертикальной плоскости таким образом, чтобы тот край ножа, которым производится зарезание грунта, был ниже. Это обеспечивает подъем вырезанного грунта из кювета. При перемещении грунта угол φ увеличивается, что способствует передвижению грунта к оси дороги на большое расстояние. Для повышения этого расстояния отвалы снабжаются сменными удлинителями. Для планировки внешних откосов кюветов машины снабжаются специальными откосниками, прибалчиваемыми к отвалам. Иногда автогрейдеры снабжаются сменным навесным оборудованием, после установки которого машина может работать как грейдер-элеватор и снегоочиститель, бульдозер, многоножевой смеситель, роторный снегоочиститель и т. п. Некоторые виды этого оборудования (бульдозер и снегоочиститель) могут быть установлены дополнительно, т. е. без снятия отвала. Остальные виды монтируются взамен отвала.

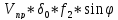

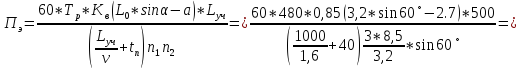

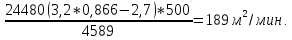

Определим эксплуатационную производительность машины на разравнивании:

где

- производительность эксплуатационная

[

- производительность эксплуатационная

[ ];

];

-

рабочее время в смену [мин];

-

рабочее время в смену [мин];

–коэффициент

использования рабочего времени (0,8…0,9);

–коэффициент

использования рабочего времени (0,8…0,9);

–длина

отвала [м];

–длина

отвала [м];

-

угол поворота отвала в плане;

-

угол поворота отвала в плане;

–ширина

перекрытия обрабатываемой полосы [м];

–ширина

перекрытия обрабатываемой полосы [м];

-

длина участка [м], для расчетов принимается

1000 п. м.;

-

длина участка [м], для расчетов принимается

1000 п. м.;

-

рабочая скорость движения [м/с];

-

рабочая скорость движения [м/с];

-

время, затрачиваемое на поворот машины

[с];

-

время, затрачиваемое на поворот машины

[с];

-

количество проходов по одному месту;

-

количество проходов по одному месту;

-

количество проходов по ширине

обрабатываемого участка,

-

количество проходов по ширине

обрабатываемого участка,

Вопрос 1: Что применяется в качестве силового оборудования строительных машин?

В строительных машинах применяются следующие виды силового оборудования:

1) электродвигатели;

2) двигатели внутреннего сгорания;

3) гидравлический привод;

4) пневматический привод.

Кроме того, для паровых свайных молотов в качестве источника пара используют паровые котлы.

Электрические двигатели обладают рядом существенных достоинств:

1) возможностью установки индивидуальных двигателей для каждого механизма (многодвигательный привод), что исключает сложные трансмиссии;

2) удобством управления отдельными механизмами, возможностью дистанционного управления и автоматизации;

3) значительной перегрузочной способностью, что особенно важно для машин периодического действия, выполняющих тяжелые работы;

4) высокой экономичностью;

5) независимостью от температурных и атмосферных условий;

6) постоянной готовностью к работе;

7) чистотой рабочего места;

8) не требуют топлива.

Благодаря этим достоинствам электрические двигатели широко применяются на стационарных и многих передвижных машинах.

Недостаток их заключается в необходимости питающей сети. Для машин непрерывного действия при непрерывном режиме работы с примерно постоянной нагрузкой применяют электродвигатели переменного тока общепромышленных типов. Для машин периодического действия при кратковременно-повторном режиме работы применяют специальные крановые электродвигатели, допускающие большую перегрузку.

Двигатели внутреннего сгорания используются главным образом на передвижных машинах (землеройных, грузоподъемных, погрузочных и пр.). Широкое применение этих двигателей на передвижных машинах объясняется их главным достоинством - независимостью от внешнего источника энергии, что придает машине большую маневренность.

Основными недостатками двигателей внутреннего сгорания являются:

- отсутствие реверсирования и перегрузочной способности;

- необходимость применения коробки передач для изменения крутящего момента и реверсирования;

- зависимость от температурных условий и сравнительно малый срок службы.

На строительных машинах применяются как дизельные, так и карбюраторные двигатели. Дизельные двигатели, расходующие дешевое дизельное топливо, как более экономичные, применяются значительно чаще, чем карбюраторные. Удельный расход топлива в дизельных двигателях на 30-35% меньше, чем в карбюраторных. Дизельные двигатели надежнее в работе, так как не имеют карбюратора и системы зажигания, менее опасны в пожарном отношении. Недостатками дизельных двигателей по сравнению с карбюраторными являются их несколько больший вес и сложность пуска в холодное время года.

Когда необходимо осуществить привод по системе генератор - двигатель и в то же время сделать машину независимой от внешнего источника питания, применяют дизель-электрический привод. В таком приводе находящийся на машине дизель приводит в действие электрический генератор, который питает соответствующие электродвигатели машины.

Гидравлический привод состоит из насоса, системы распределения, рабочих цилиндров с поршнями и трубопровода. Насос приводится в действие обычно от электродвигателя или от двигателя внутреннего сгорания.

К основным преимуществам гидравлического привода относятся:

1) возможность изменения скоростей без применения передач, что позволяет получить простую систему малых габаритов и веса, особенно при наличии нескольких механизмов;

2) большая надежность в работе;

3) широкие возможности регулирования;

4) возможность работы при больших усилиях.

К недостаткам этого типа привода относится необходимость установки (кроме двигателя) насоса и рабочих цилиндров, требующих высокой точности при их изготовлении, а также необходимость применения специальных жидкостей при низких температурах и снижение к. п. д. установки при длинных трубопроводах.

Пневматический привод используется только в некоторых типах вспомогательных устройств, обычно в устройствах торможения, а иногда - в системах управления. Пневмопривод, как и гидравлический, включает в себя рабочие цилиндры с поршнями, трубопроводы и системы распределения, но вместо нагнетаемой насосом жидкости, используется подаваемый компрессором сжатый воздух.

Существенный недостаток пневматического привода - его небольшой КПД в связи с падением давления сжатого воздуха и его утечками.