Задача 3. Выбор рационального варианта механической обработки детали по минимальной себестоимости.

Варианты

индивидуальных заданий на выполнение

работы приведены в таблицах 4 и 5.

Варианты

индивидуальных заданий на выполнение

работы приведены в таблицах 4 и 5.

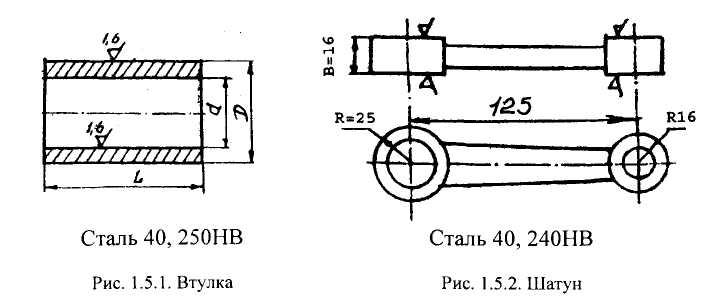

Рисунок 1 – Обрабатываемые детали втулка (1) и шатун (2)

Таблица 4 – Варианты задач для сравнения себестоимости обработки цилиндрических поверхностей втулки

|

№ задачи |

Размеры |

Вариант |

Метод обработки и модель станка |

Разряд |

Tшт-к., мин. |

|

|

d(D) |

L |

|||||

|

1 |

50+0,039 |

40 |

1 |

Тонкое растачивание на станке модели 16К04В |

3 |

1,86 |

|

2 |

Шлифование на станке модели 3К227В |

3 |

4,6 |

|||

|

2 |

50+0,039

|

40 |

1 |

Развертывание на станке модели 2Н135 |

2 |

3,8 |

|

2 |

Протягивание на станке модели 7Б55 |

2 |

0,6 |

|||

|

3 |

40+0,027 |

50 |

1 |

Развертывание на станке модели 2Н135 |

2 |

4,53 |

|

2 |

Тонкое растачивание на станке модели 16К04В |

3 |

2,2 |

|||

|

4 |

40+0,027 |

30 |

1 |

Развертывание на станке модели 2Н135 |

2 |

2,86 |

|

2 |

Шлифование на станке модели 3К227В |

3 |

3,6 |

|||

|

5 |

48+0,039 |

60 |

1 |

Тонкое растачивание на станке модели 16К04В |

3 |

2,8 |

|

2 |

Протягивание на станке модели 7Б55 |

2 |

0,8 |

|||

|

6 |

80-0,03 |

50 |

1 |

Наружное шлифование на станке модели 3М151 |

3 |

3,2 |

|

2 |

Тонкое точение на станке модели 16К04В |

3 |

2,3 |

|||

|

7 |

80-0,03 |

40 |

1 |

Наружное шлифование на станке модели 3М151 |

3 |

2,4 |

|

2 |

Бесцентровое шлифование на станке модели 3М184 |

2 |

0,3 |

|||

|

7 |

60-0,03 |

50 |

1 |

Тонкое точение наружной поверхности на станке модели 16К04В |

3 |

2,4 |

|

2 |

Бесцентровое шлифование на станке модели 3М184 |

2 |

0,4 |

При сравнении вариантов обработки цилиндрических поверхностей из таблицы 4 в качестве исходных данных следует принимать: материал втулки – сталь 40, 250НВ, производство крупносерийное, объем выпуска 20 000 шт. в год.

При сравнении вариантов обработки плоских поверхностей из таблицы 5 в качестве исходных данных следует принимать: материал шатуна – сталь 40, 240НВ, производство крупносерийное, объем выпуска 25 000 шт. в год.

В таблице 5 Т – поле допуска на размер, Z – припуск на сторону, Ra – шероховатость обрабатываемой поверхности.

Таблица 5 – Варианты задач для сравнения себестоимости обработки цилиндрических поверхностей шатуна

|

№ задачи |

Т, мм |

Z, мм |

Ra, мм |

Вариант |

Метод обработки и модель станка |

Разряд |

Tшт-к., мин. |

|

1 |

0.12 |

0.3 |

2 |

1 |

Тонкое фрезерование на станке модели 6Р10 |

3 |

3,0 |

|

2 |

Наружное протягивание на станке модели 7Б74 |

2 |

0,4 |

||||

|

2 |

0.35 |

2 |

12 |

1 |

Строгание на станке модели 7Е35 |

2 |

4,0 |

|

2 |

Фрезерование на станке модели 6Р11 |

2 |

1,0 |

||||

|

3 |

0.07 |

0.2 |

1 |

1 |

Шлифование на станке модели 3Г71М |

3 |

4,2 |

|

2 |

Шлифование на станке с круглым столом модели 3Д756 |

3 |

0,3 |

Наиболее выгодным признается тот вариант обработки, у которого величина приведенных затрат на единицу продукции будет минимальной. для выявления его необходимо определить приведенные часовые затраты на рассматриваемых рабочих местах.

Часовые приведенные затраты Спз включают: текущие затраты по наиболее часто измеряющимся статьям (заработную плату операторам и наладчикам, расходы по содержанию и эксплуатации машин, а также приведенные к текущим затратам капитальные вложения, относящиеся к одному рабочему месту, в оборудование и здание).

![]() , (5)

, (5)

где Сз – основная и дополнительная заработная плата с начислениями на социальное страхование и приработок, руб./ч.;

М – количество обслуживаемых одним рабочим станков, шт.;

Cчз – часовые затраты по эксплуатации рабочего места, руб./ч.;

Ен – нормативный коэффициент экономической эффективности капитальных вложений (Ен=0,15);

Кс – удельные капитальные вложения в станок, руб./ч.;

Кз – удельные капитальные вложения в здание, руб./ч.

Основная и дополнительная заработная плата с начислениями и приработком определяется по формуле :

![]() , (6)

, (6)

где 2,66 – коэффициент, учитывающий дополнительную заработную плату, начисления на социальное страхование и приработок;

СТФ – часовая тарифная ставка сдельщика-станочника соответствующего разряда, руб./ч.;

К – коэффициент, учитывающий зарплату наладчика.

Таблица 6 – Часовые тарифные ставки рабочих, руб.

|

Тарифные разряды |

1 |

2 |

3 |

4 |

5 |

6 |

|

Тарифные коэффициенты |

1 |

1,6 |

2 |

2,15 |

2,49 |

2,89 |

|

Часовая тарифная ставка СТФ |

299 |

478 |

598 |

658 |

747 |

867 |

В серийном производстве наладка станка осуществляется самим оператором и коэффициент К учитывающий зарплату наладчика, принимается равным 1. Количество обслуживаемых одним рабочим станков принимается равной 1, т.е. М=1.

Часовые затраты по эксплуатации рабочего места можно рассчитать по формуле:

![]() , (7)

, (7)

где

![]() – часовые затраты на базовом рабочем

месте, руб./ч.;

– часовые затраты на базовом рабочем

месте, руб./ч.;

Км – коэффициент, показывающий, во сколько раз затраты, связанные с работой данного станка, больше затрат на базовом рабочем месте.

Часовые затраты на базовом рабочем месте для крупносерийного производства равны 44,6 руб./ч.

Основные сведения о станках и значения коэффициента Км приведены в таблице 7.

Таблица 7 – Оптовые цены, габариты и значения коэффициентов Км металлорежущих станков

|

Наименование станка |

Модель |

Оптовая цена Р, руб.*1000 |

Габариты ВхН, мм |

Км |

|

Вертикально-серлильный |

2Н135 |

1500 |

1240х810 |

0,9 |

|

Бесцентрово-шлифовальный |

3М184 |

11 00 |

3500х2200 |

3,3 |

|

Горизонтально-протяжной |

7Б55 |

11 150 |

6000х1430 |

3,0 |

|

Внитришлифовальный |

3К227В |

15 950 |

2300х1280 |

2,2 |

|

Вертикально-фрезерный |

6Р10 |

2 800 |

1720х1750 |

1,2 |

|

Вертикально-фрезерный |

6Р11 |

2 600 |

2100х1780 |

0,9 |

|

Вертикально-протяжной |

7Б74 |

9 000 |

2210х1435 |

2,5 |

|

Поперечно-строгальный |

7Е35 |

3 100 |

2470х1260 |

0,9 |

|

Плоскошлифовальный |

3Г71М |

2 250 |

2500х1590 |

1,6 |

|

Плоскошлифовальный с круглым столом |

3Д756 |

15 000 |

2770х2305 |

2,3 |

|

Круглошлифовальный |

3М151 |

13 00 |

3100х2100 |

2,7 |

|

Токарно-винторезный высокой точности |

16К04В |

4 000 |

2522х1 166 |

1,2 |

Удельные часовые капитальные вложения в станок и здание для серийного производство определяются:

![]() ,

, ![]() .

.

где Ц – первоначальная балансовая стоимость станка, руб.,

ФД – действительный фонд времени работы станка, ч.,

![]() –

коэффициент

загрузки станка;

–

коэффициент

загрузки станка;

250 000 – средняя стоимость здания, приходящаяся на 1 м2 производственной площади, руб.;

F – производственная площадь, занимаемая станком с учетом проходов, м2.

Первоначальная балансовая стоимость станка:

![]() , (8)

, (8)

где Р - оптовая цена станка по прейскуранту, руб.,

1,1 – коэффициент, учитывающий затраты на транспортирование станка и монтаж.

Производственная площадь с учетом проходов составляет:

![]() , (9)

, (9)

где f - площадь станка в плане, м2,

Kf– коэффициент, учитывающий дополнительную площадь на проходы, проезды.

Производственная

площадь, занимаемая станком, с учетом

проходов не может быть меньше 6 м2.

Поэтому если произведение

![]() окажется меньше этого значения, то

производственную площадь принимают

равной 6 м2.

окажется меньше этого значения, то

производственную площадь принимают

равной 6 м2.

Площадь станка в

плане определяют умножением габаритных

размеров станка ВхН, 6 м2.

Значение коэффициента

![]() в зависимости от величины площади станка

в плане определяют по таблице 8.

в зависимости от величины площади станка

в плане определяют по таблице 8.

Таблица 8 – Значение

коэффициента

![]()

|

Площадь станка в плане, м2 |

до 2 |

2-4 |

4-6 |

6-10 |

10-20 |

св. 20 |

|

|

4,0 |

3,5 |

3,0 |

2,5 |

2,0 |

1,5 |

Коэффициент загрузки станков рекомендуется принимать для крупносерийного производства равным 0.8, а действительный годовой фонд времени Фд=4 015 ч.

Технологическая себестоимость операции механической обработки по приведенным затратам рассчитывается по формуле:

![]() , (10)

, (10)

где

![]() – штучное или штучно-калькуляционное

время на выполнении операции, мин.;

– штучное или штучно-калькуляционное

время на выполнении операции, мин.;

60 – коэффициент для перевода стоимости станко-часа в станко-минуты.

Величина приведенной годовой экономии от применения более экономного варианта обработки определяется по формуле:

![]() , (11)

, (11)

где N – годовая программа, шт.

При

анализе себестоимости сравниваемых

операций построить диаграмму.

При

анализе себестоимости сравниваемых

операций построить диаграмму.

Рисунок 2– Диаграмма величины себестоимости и ее структурных элементов

Таблица 9 – Выбор номера зада для задания 3

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

1 (1) |

2 (1) |

3 (1) |

4 (1) |

5 (1) |

6 (1) |

7 (1) |

8 (1) |

1 (2) |

|

2 |

2 (2) |

3 (2) |

1 (1) |

2 (1) |

3 (1) |

4 (1) |

5 (1) |

6 (1) |

7 (1) |

|

3 |

8 (1) |

1 (2) |

2 (2) |

3 (2) |

1 (1) |

2 (1) |

3 (1) |

4 (1) |

5 (1) |

|

4 |

6 (1) |

7 (1) |

8 (1) |

1 (2) |

2 (2) |

3 (2) |

1 (1) |

2 (1) |

3 (1) |

|

5 |

4 (1) |

5 (1) |

6 (1) |

7 (1) |

8 (1) |

1 (2) |

2 (2) |

3 (2) |

1 (1) |

|

6 |

2 (1) |

3 (1) |

4 (1) |

5 (1) |

6 (1) |

7 (1) |

8 (1) |

1 (2) |

2 (2) |

|

7 |

3 (2) |

1 (1) |

2 (1) |

3 (1) |

4 (1) |

5 (1) |

6 (1) |

7 (1) |

8 (1) |

|

8 |

1 (2) |

2 (2) |

3 (2) |

1 (1) |

2 (1) |

3 (1) |

4 (1) |

5 (1) |

6 (1) |

|

9 |

7 (1) |

8 (1) |

1 (2) |

2 (2) |

3 (2) |

1 (1) |

2 (1) |

3 (1) |

4 (1) |

Первая цифра – номер варианта; вторая – номер детали (1 – втулка, 2– шатун)