технология литейного производства

.pdfпаивают» к общему легкоплавкому стояку 2 и в результате получают блок моделей (рис. 213, в). Чтобы изготовить литейную форму, готовый блок мо- делей; окунают в огнеупорную смесь, представляющую собой суспензию маршалита (60-70 %) в гидролизованном этилсиликате (30-40 %). После оку- наний на моделях, питателях и стояке остается тонкая огнеупорная пленка смеси 3 (рис. 213, г). Эта же смесь заполняет все полости и отверстия в моде- лях, образуя стержни. Для упрочнения огнеупорной пленки блок моделей по- сыпают мелким сухим кварцевым песком 4. Прилипая к сырой пленке, песок образует огнеупорный слой, который сушат либо на воздухе, либо помещая блок моделей в аммиачную камеру для ускоренной химической сушки. Когда слой высыхает, операции окунания, посыпания песком и сушки повторяют от 3 до 5 раз. После сушки последнего огнеупорного слоя получают форму в ви- де многослойной оболочки с заформованными легкоплавкими моделями.

Форму помещают в сушильный шкаф и выдерживают при температуре более 100 °С или погружают в горячую воду. Модели и элементы литниковой сис- темы (стояк и питатели) плавятся и вытекают из формы. Для выжигания ос- татков модельного состава из полости, а также для упрочнения оболочки по- лученную литейную форму в металлическом ящике 5 (рис. 213, д) засыпают металлической дробью и помещают в термическую печь, где обжигают при температуре 800-900 °С. Заливку металла производят в горячую форму, что дает возможность получать тонкостенные сложной конфигурации отливки. Выбивку отливок и отделение литников осуществляют на виброустановках.

Кроме выплавляемых моделей в литейном производстве используют выжигаемые модели при изготовлении ответственных отливок массой до 3,5 т из чугуна, стали и цветных сплавов в индивидуальном производстве. Для из- готовления выжигаемых моделей используют пенополистирол, который в 50100 раз легче древесины, легко режется горячей проволокой и легко склеива- ется. Склеиванием можно получить полистироловые выжигаемые модели са- мой сложной конфигурации. Этот метод отличается большой точностью и экономией металла из-за отсутствия формовочных уклонов.

На рис. 214 приведен чертеж отливки (а) и выжигаемой пенополисти- роловой модели 2 с приклеенными к ней пенополистироловыми элементами литниковой системы 1 (б). Модель с литниковой системой заформовывают песчано-глинистой смесью 3 в металлическом ящике 5 (в). Во время заливки модель с литниковой системой остается в форме и жидкий металл 4 выжигает их и одновременно заполняет полость формы.

Изготовление отливок литьем в оболочковые формы.

Сущность метода и область применения. Сущность заключается в том,

что разовую литейную форму изготовляют в виде оболочки, используя для формовочной смеси в качестве связующего материала фенольные термореак- тивные смолы, прочно цементирующие мелкий кварцевый песок, являющий- ся наполнителем. Изготовление оболочковой формы исключает потребность в опоках, резко снижает расход формовочной смеси, легко механизируется и

351

автоматизируется. Использование формовочной смеси, состоящей из 92-95 % мелкого кварцевого, магнезитового или циркониевого песка и 4-6 % терморе- активной фенолформальдегидной. Смолы, обеспечивает малую шерохова- тость поверхности и более высокую точность отливок (5-8 класса), чем изго- товленных в песчано-глинистых формах, так как оболочка твердеет на модели и сохраняет ее размеры.

Рис. 214. Литье по выжигаемым моделям

Литье в оболочковые формы применяют в крупносерийном и массовом производствах при получении ответственных фасонных мелких и средних от- ливок из различных сплавов.

Технология изготовления оболочковой формы (рис. 215) начинается с нанесения пульверизатором на металлическую модельную плиту раздели- тельного состава, облегчающего снятие оболочки. Затем модельную плиту нагревают в электрической печи до температуры 200-220 °С (а), устанавли- вают над бункером и закрепляют моделью вниз (б). Бункер переворачивают на 180°, и формовочная смесь падает на нагретую модельную плиту (в). При выдержке в течение 20-30 с смола плавится и, обволакивая тонкой пленкой мелкие зерна песка, образует оболочку толщиной 6-8 мм.

Бункер возвращают в исходное положение, и непрореагировавшая фор- мовочная смесь падает на его дно (г). Снятую с бункера модельную плиту с непрочной оболочкой отправляют в электрическую печь с температурой око- ло 350 °С (д). Здесь смола в течение 90-180 с полимеризуется и необратимо твердеет, образуя прочную оболочковую полуформу. По такой же технологии изготавливают другую полуформу.

Для снятия готовой оболочковой полуформы (рис. 216) модельная пли- та 1 с закрепленной полумоделью 8 снабжена толкателями 4 (а), находящи- мися на уровне плиты, и толкателями 2, которые выступают из нее и образу- ют в полуформе углубления. На другой модельной плите (здесь не показано) толкатели расположены на несколько миллиметров ниже плоскости разъема, чтобы образовать выступы на второй полуформе против углублений на пер- вой. С помощью этих выступов и углублений фиксируют положение полу- форм при сборке оболочковой формы. При нажатии на плиту 6 толкатели

352

снимают полуформу 5 с модельной плиты (б). В одной из полуформ на стержневые знаки устанавливают стержень, закрывают другой полуформой, скрепляют их скобами, струбцинами или склеивают по плоскости разъема. Собранную оболочковую форму 9 помещают в металлический ящик 8, засы- пают крупным песком или чугунной дробью 7 и заливают металлом (б). К моменту полной кристаллизации металла отливки смола из смеси выгорает, форма и стержни разупрочняются и легко разрушаются, освобождая отливку при выбивке.

Рис. 215. Схема изготовления оболочковых форм

Рис. 216. Модельная плита с оболочковой полуформой и собранная форма

Изготовление отливок центробежным литьем.

Сущность метода и область применения. Сущность состоит в том, что жидкий металл заливают во вращающуюся с определенной скоростью литей- ную форму. Она вращается в течение всего времени кристаллизации металла

353

отливки. При этом металл центробежной силой прижимается к стенкам фор- мы, что обеспечивает получение плотных, с повышенной прочностью отли- вок, так как газы и шлак, обладающие меньшей плотностью в результате се- парации, вытесняются во внутренние полости отливки и затем их удаляют механической обработкой.

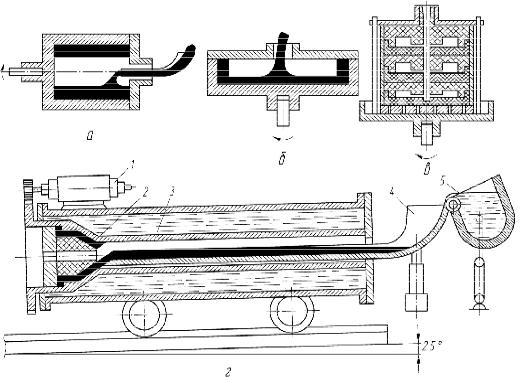

Ось вращения формы может быть горизонтальной, вертикальной и на- клонной. Если диаметр отливки значительно меньше ее длины (трубы, гиль- зы, втулки), то ось вращения формы размещают горизонтально (рис. 217, а). Если же диаметр отливки больше, чем ее высота (колеса, шкивы, шестерни), то ось вращения располагают вертикально (рис. 217, б). В обоих случаях ось отливки совпадает с осью вращения формы, и внутренняя полость получается без стержней, а толщина стенки отливки определяется количеством заливае- мого металла. Этот способ используют при изготовлении отливок, имеющих форму тела вращения. При изготовлении мелких фасонных отливок ось вра- щения формы может не совпадать с осью отливки. В этом случае внутренние полости образуют с помощью стержней, а металл заливают в центральный общий литник, из которого по радиально расположенным питателям он попа- дает в полость формы (рис. 217, в). Такой способ называется центрифугиро- ванием. Использование высокопроизводительных центробежных установок, отсутствие стержней и работ, связанных с их производством, намного повы- шает производительность труда, а отсутствие литниковой системы и прибы- лей значительно экономит металл.

Центробежное литье применяют в массовом, серийном и индивидуаль-

ном производстве отливок из различных сплавов в металлических и песчаных формах. Этим способом отливают трубы, цилиндровые втулки, гильзы авто- тракторных двигателей, заготовки для поршневых колес, шестерни, шкивы, орудийные стволы, а также получают двухслойные (биметаллические отлив- ки), поочередно заливая форму различными сплавами.

Центробежный способ получения литых чугунных труб является самым распространенным. На рис. 217, г приведена схема центробежной машины. Металлическая форма 3 вращается электродвигателем 1 и охлаждается водой. Форма устанавливается на рельсовой тележке с уклоном 2 - 5 . Жидкий чугун из ковша 5 по неподвижному желобку 4 попадает в форму. Форма, помимо вращения, по мере заполнения металлом перемещается влево. В крайнем ле- вом положении форма продолжает вращаться до полной кристаллизации ме- талла. Затем форма возвращается в исходное положение вправо, а труба вме- сте со стержнем 2 (образующим раструб трубы) удаляется из формы клещами влево.

В труболитейных цехах успешно эксплуатируют линии центробежного литья чугунных труб диаметром 80-125, 100-150 и 200-300 мм с автоматиче- скими установками для изготовления стержней раструба. Поверхность труб при этом получается отбеленной, и возникают значительные внутренние на- пряжения. Поэтому после удаления из формы трубы отжигают при темпера-

354

туре 850-920 °С.

Изготовление отливок электрошлаквым литьем.

Сущность электрошлакового литья (ЭШЛ) и область применения.

Сущность заключается в использовании технологии электрошлакового пере- плава, при котором получают металл самого высокого качества. При ЭПШ расплавление металла, заполнение им литейной формы и затвердевание от- ливки происходит непрерывно и одновременно. В обычной литейной техно- логии эти операции разобщены, что ухудшает качество металла отливки: плавление и заливка загрязняют металл газами, огнеупорами ковша и формо- вочной смесью, а при кристаллизации больших масс металла развивается ли- квация, образуются усадочные и газовые раковины. Если в мелких и средних отливках эти дефекты себя сильно не проявляют, то в крупных отливках, ве- сом в несколько десятков тонн, чтобы их избежать, приходится создавать громоздкие литниковые системы, ставить прибыли, которые увеличивают расход металла и усложняют технологию. Иногда для получения качествен- ной крупной детали взамен дешевой литой применяют дорогую кованную. ЭШЛ помогает заменить поковки более экономичными литыми, без ухудше- ния качества.

Рис. 217. Схемы центробежного литья

При ЭШЛ литейная форма выполняет две функции: служит плавиль- ным агрегатом и формирует отливку. Процесс происходит под слоем жидкого шлака, который служит источником тепла, очищает металл от серы и фосфо-

355

ра, защищает его от кислорода и азота воздуха, является тепловой надставкой кристаллизующему металлу, что устраняет усадочные раковины и необходи- мость в прибылях и образует на поверхности отливки пленку, обеспечиваю- щую чистую поверхность. Кристаллизация отливки снизу вверх с участием малых объемов жидкого металла, что исключает ликвацию и осевую рыхлоту в отливке.

Преимущества ЭШЛ: высокое качество крупной отливки; не требуются плавильные агрегаты, разливочные ковши, формовочные смеси, литниковые системы и прибыли; экономится металл (на каждой тонне готовых изделий экономия металла составляет 2,3 т).

ЭШЛ находит применение в энергетическом машиностроении (за- движки паропроводов сверхвысоких давлений, парогенераторы, корпуса атомных реакторов, литые трубы из труднообрабатываемой аустенйтной ста- ли в атомной энергетике); в судостроении (коленчатые валы мощных дизе- лей); в металлургии (прокатные валки, калибры трубопрокатных станов, куз- нечные штампы, кокили для литья труб центробежным способом и др.).

На рис. 218 дана схема получения литого прокатного валка методом электрошлакового литья. Тележки 1, 2, 3 и 4 осуществляют встречное движе- ние электрода 5 и поочередно кристаллизаторов 6, 7 и 8. В нижнем кристал- лизаторе 6 формируется левая шейка валка 9 (а, б); в среднем кристаллизато- ре 7 формируется бочка валка 10, а в верхнем 8 – правая шейка 11 (в). Кри- сталлизация идет под слоем жидкого шлака 12.

Рис. 218. Схема изготовления прокатного вала электрошлаковым литьем

356

Контрольные вопросы.

1.Какие типы машин для литья под давлением применяются для отли- вок из легких и тяжелых цветных металлов?

2.Из каких частей состоят пресс-формы, и при помощи каких приспо- соблений производится удаление из них отливок и стержней из отли- вок?

3.Какие типы и конструкции машин для центробежного литья приме- няются в промышленности? Дайте их характеристику.

4.Какие установки служат для приготовления состава для выплавляе- мых моделей?

5.Какие камеры применяются для сушки огнеупорного покрытия?

6.Какое развитие получило литье в кокиль в настоящее время, и какие преимущества оно имеет по сравнению с литьем в песчаные формы?

7.Какое значение имеет толщина стенок кокилей в технологии произ- водства и в обеспечении качества отливок? Чем руководствуются на практике при выборе толщины стенок различных частей кокилей?

8.В каких случаях применяются при кокильной отливке металлические

ипесчаные стержни и как в зависимости от этого меняются способы крепления их в кокилях?

9.Как вентилируются кокили?

10.Какими приемами обеспечивается нормальная эксплуатация кокилей и предупреждается их преждевременный износ и выход из строя? Какое значение имеет ритм использования кокилей?

11.В чем состоит сущность центробежного литья?

12.Какие существуют способы литья в зависимости от положения оси вращения формы? Какая разница в применении каждого способа?

13.Как устраиваются формы для центробежного литья? Какие приме- няются материалы для форм и для их футеровки? Какими способами производится нанесение футеровки?

14.В чем заключается сущность процесса литья под давлением, каковы его достоинства, недостатки и области применения?

15.В чем заключается сущность процесса литья по выплавляемым мо- делям?

16.Чем отличаются от выплавляемых моделей выжигаемые, растворяе- мые и замораживаемые модели?

17.Чем отличается литье по выплавляемым моделям от обычных отли- вок в песчаные формы по качеству металла, точности размеров и чистоте поверхности?

18.В чем заключается сущность процесса литья в оболочковые формы? 19.Какие материалы применяются для изготовления формовочных сме- сей, и какие особые требования предъявляются к связующим мате-

риалам?

357

20.Каков процесс изготовления оболочковых форм, из каких операций он слагается и как проводится вплоть до съема оболочки с модели?

21.Как производится сборка и заливка оболочковых форм?

ЛЕКЦИЯ 34.

ТЕМА: САПР В ЛИТЕЙНОМ ПРОИЗВОДСТВЕ

План лекции

1.Задачи автоматизированного проектирования литейной технологии.

2.Требования к автоматизированной системе проектирования техноло- гии для данного группового потока.

3.Системы автоматизированного моделирования литейных процессов – состояние, перспективы.

Задачи автоматизированного проектирования литейной технологии.

Под автоматизированными системами (АС) проектирования технологических процессов в машиностроении понимают совокупность методов, алгоритмов, программ математического обеспечения, технических средств для автомати- зированной разработки и оформления документации технологических про- цессов производства.

В отличие от автоматических систем, действующих баз участия челове- ка по установленной для них программе, системы технологического проекти- рования являются автоматизированными системами, т.е. такими, в которых ряд операций и действий передан для исполнения на ЭВМ, а остальные, наи- более главные и принципиальные, оставлены за человеком.

Использование ЭВМ при проектировании технологических процессов представляет собой одно из основных направлений повышения качества и со- кращения сроков технологической подготовки производства.

При решении этой задачи возможны следующие направления: оптими- зация процессов изготовления отливок; конструирование оснастки; расчет рациональной трудоемкости проектных и производственных работ; составле- ние сводных ведомостей; формирование требуемой выходной проектной до- кументации.

Основными целями автоматизированного проектирования тех- нологических процессов литейного производства являются: сокращение сро- ков освоения технологии до ее внедрения; повышение качества технологиче- ских решений путем оптимизации процессов, происходящих в литейной фор- ме, использования типовых и унифицированных решений; снижение трудо- емкости проектных и конструкторских разработок; разработка технологич- ных конструкций.

Главную задачу автоматизированного проектирования составляет обес-

358

печение надежности изготовления отливок требуемого качества при заданной производительности и с минимальной стоимостью.

Процесс создания АС проектирования технологии характеризуется большим разнообразием направлений решения данной проблемы. Основной причиной такого разнообразия, по-видимому, является различный характер производств, для которых эти системы разрабатываются. В настоящее время сформировались три основных подхода к проектированию рабочего техноло- гического процесса.

Для мелкосерийного производства мелкого чугунного литья главным фактором экономии затрат в производстве является максимальное использо- вание унифицированной оснастки и оборудования, т.е. рациональное распре- деление групповых технологических потоков изготовления отливок.

Для производства серий отливок постоянной номенклатуры определен- ного ряда типоразмеров главным является быстрота оформления технологи- ческой документации. Совершенствование технологии этих отливок может происходить независимо, и наилучший отработанный в производстве вариант становится образцом типовой технологии.

При производстве мелкосерийного и индивидуального крупного литья наибольший эффект достигается при уменьшении затрат на исправление де- фектов, сокращении или ликвидации периода отладки технологии в произ- водстве, сокращении расхода жидкого металла в связи с увеличением выхода годного и возрастанием коэффициента использования металла.

В соответствии с указанными особенностями производства системы проектирования технологии должны выполнять свои главные производствен- ные задачи.

Расширение возможностей САПР и особенности применения в произ-

водственных условиях. Для эффективного решения задач создания новых и совершенствования существующих литейных технологических комплексов, развития передовых литейных технологий, автоматизации процессов их про-

ектирования необходимо создать комплекс технических средств и программ для автоматизации процесса проектирования литейной технологии, модели- рования процессов заполнения и кристаллизации отливок, создания модель- но-стержневой оснастки, формирования необходимой технологической доку- ментации.

Примером компьютерного «3D» моделирования литейных процессов методом конечных элементов может служить система ProCast 2005. Система

позволяет моделировать практически все варианты литейных технологий с геометрией отливок самой высокой сложности. Включая свободное литье в формы, литье под давлением высоким и низким, литье по выплавляемым мо- делям и т.д.

Построение системы оригинально в том плане, что составляющие ее модули соответствуют не конкретным литейным технологиям, а физическим задачам, которые позволяют эти технологии смоделировать: расчет течения

359

потока расплава, напряжений и деформаций, излучения в процессе кристал- лизации расплава, фазовых состояний микроструктуры для расплавов и др.

Все модули моделируют реальную физику соответствующих процессов (теплопроводность, потоки, напряжения и т.д.) и таким образом, могут при- меняться к любому типу технологических процессов литья. Где эти физиче- ские явления должны учитываться.

Всистеме нет также модульного деления в зависимости от применяе- мых материалов, т.е. один и тот же модуль течения Fluids Module может ус- пешно применяться как для чугуна, так и для стали, алюминия и т.д. Система

вэтом случае сама учитывает специфику расчета применительно к данному материалу.

Всистеме реализована база данных материалов и граничных условий процессов, в рамках которой стандартно поставляются 50 наименований ма- териалов форм и сплавов, а также средства ведения собственной базы дан- ных.

Основу системы составляют следующие модули:

- Mesh Cast – модуль генерации «3D» конечно-элементной сетки по геометрии полученной из CAD-системы, может быть дополнительно оснащен возможностью прямого импорта геометрии в формате Parasolid;

- PreCast – модуль ввода и подготовки исходных данных, включая им- порт из CAD-системы геометрии системы «отливка-форма», а также все сред- ства определения свойств материалов и параметров расчетного процесса;

- ViewCast – модуль ввода и анализа результатов расчета;

- Pro Cast Thermal Solver – расчетный модуль моделирования теплового процесса, учитывающий процессы затвердевания и формирования усадочных дефектов;

- ProCast Flow Solver – модуль расчета течения потока расплава, анализа заполнения формы;

- ProCast Stress Solver- модуль расчета напряжений и деформаций (тер- мические напряжения) по упруго-пластичным и упруго-вязкопластичным мо- делям;

- Radiation Option – модуль расчета теплоизлучения в процессе кристал- лизации отливки;

- Grain Structure Module – модуль стахостатического прогнозирования качества процесса кристаллизации отливки, моделирования эволюции зерен от их формирования и роста в структуре расплава при затвердевании;

- Microstructure Module – расчет фазовых состояний микроструктуры для сплавов;

- Inverse Module – модуль обратного моделирования для уточнения гра- ничных условий процесса по полученным экспериментальным замерам.

Расчет в системе реализуется по следующей схеме (рис. 219).

360