технология литейного производства

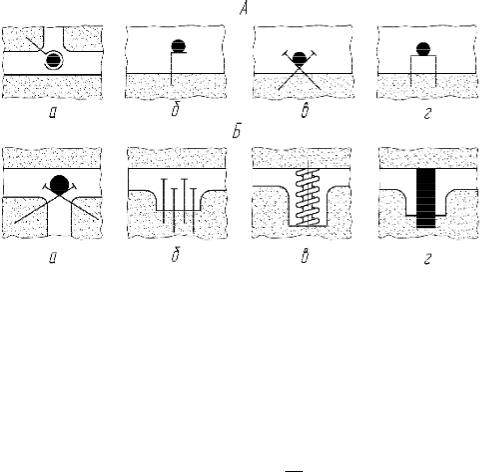

.pdfправленного затвердевания в случае непрерывного питания нижних частей отливки горячим расплавом из верхних. Однако мелкие струи жидкого ме- талла при заливке могут окисляться; выход газов из формы затруднен. Если размер питателей не слишком велик, то такая система хорошо отделяет шпак от расплава (рис. 187, б, в).

Сифонной называют литниковую систему, обеспечивающую подачу расплавленного металла в полость литейной формы снизу. Сифонную литни- ковую систему используют при изготовлении отливок 7 большой высоты.

При этом устраняется разбрызгивание расплава и размыв формы. Разо- грев формы в месте подвода жидкого металла создает неблагоприятные усло- вия для затвердевания отливки. Если сифонная литниковая система подводит расплав в полость формы снизу через питатель 6 непосредственно от стояка 3, то литниковая воронка 2 в этом случае может иметь фильтрующую сетку 8. Направленное затвердевание снизу вверх при сифонной заливке затруднено,

так как нижние части отливки непрерывно пополняются горячим расплавом

(рис. 187, г, е).

Лучшие результаты в этом отношении обеспечивает этажная литнико- вая система, по ней горячий расплав поступает через верхние слои жидкого металла в полость формы, поэтому применяют двух- или многоступенчатый подвод металла. При таком рассредоточенном (по высоте отливки) подводе

расплава предотвращаются окисление сплава и местный разогрев формы

(рис. 187, д).

К сифонным относят литниковую систему с рожковым подводом рас- плава (ж), а также систему со змеевидным стояком (рис. 187, з). В рожковой системе расплав подводится в рабочую полость литейной формы снизу. Улавливание шпака осуществляется шлакоуловителем или сетками. В первом случае фильтрующую сетку помещают между шлакоуловителем и литнико- вым ходом, во втором – ее устанавливают в воронку. Рожковый питатель ис- пользуют при литье заготовок для шестерен и зубчатых колес – деталей, у ко- торых недопустимы дефекты в местах нарезания зубьев. Змеевидный стояк используют для торможения струи расплава, если отливка имеет большую высоту.

Следует отметить, что при изготовлении форм для стальных отливок не применяют сложных шлакоулавливающих устройств, так как сталь заливают в формы преимущественно через стопорные ковши, стремясь уменьшить по- тери теплоты.

При изготовлении высоких отливок, чтобы ослабить ударную силу струи металла и предохранить форму от местного разогрева, применяют вер- тикальную щелевую литниковую систему (рис. 187, к) или комбинированную

– с обратным стояком (рис. 187, л).

Расчет литниковых систем.

Расчет литниковой системы при заливке из поворотного ковша. мето-

дика расчета литниковой системы основана на определении продолжительно-

301

сти и скорости заливки металла в форму.

Определение оптимальной продолжительности заливки. Продолжи-

тельность заливки формы определяется требованиями термической однород- ности отливки и способами подвода металла (сверху или снизу, в тонкие или толстые места).

При подводе металла снизу и питании из верхних прибылей (питание сверху) заливка должна проводиться быстро.

При медленной заливке возникает опасность перевода усадочной рако- вины из прибыльной части в тело отливки.

При подводе металла сверху отливки и питании ее из верхней прибыли заливка должна производиться с минимальной скоростью.

При таком режиме заливки величина усадочной раковины уменьшается и концентрируется в прибыльной части.

При отливке деталей с толстыми стенками быстрый подвод металла приводит к уменьшению термической неоднородности ее. Аналогичное явле- ние имеет место и при медленном подводе металла к тонкостенным отливкам.

Минимальная продолжительность заливки формы определяется: воз- можностью полного удаления из формы и стержня воздуха и газов; необхо- димостью минимального размывания формы и стержней; минимальным уда- ром металла о верхнюю плоскость формы в конце ее заполнения; получением отливки с минимальным увеличением ее размера.

Максимальная продолжительность заливки формы определяется воз- можностью: обеспечения металлу необходимой жидкотекучести; создания необходимой скорости поднятия металла в форме с целью избежания образо- вания на поверхности отливки «заворотов» и «спаев».

Расчет литниковых систем по методу Дубицкого дает удов-

летворительные результаты для мелкого стального литья при заливке форм из поворотных ковшей через носок и для среднего и крупного литья при заливке форм из стопорных ковшей [3].

Расчет производят, начиная с определения оптимального времени про- должительности заливки, затем проверяют скорость подъема уровня металла в форме и, наконец, определяют суммарную площадь сечения питателей.

Величина оптимальной продолжительности заливки формы определя- ется по формуле (уравнение Дубицкого Г.М.)

τ = S × 3 |

δ× Q |

, |

(15) |

1 |

|

|

|

где S1 – коэффициент продолжительности заливки, зависящий от рода сплава, температуры заливки, места подвода металла; δ – преобладающая толщина стенки отливки, мм; Q – вес жидкого металла в форме, кг.

Значение коэффициента S1 для отливок из стали приведено в табл. 78. Значение коэффициента S1 для чугунных отливок принимают 2; для алюми- ниевых 2,4.

302

Вес жидкого металла в форме складывается из черного веса отливки,

литниковой системы и прибыли

Q = Qч + Qл.с + Qпр , |

(16) |

где Qч – черновой вес отливки, кг; Qл.с – вес литниковой системы, кг; Qпр – вес прибыли, кг.

|

Значение коэффициента S1 |

Таблица 78 |

||

|

|

|

||

Температура |

|

Способ подвода металла |

|

|

металла и жид- |

снизу – сифоном или |

на половине высо- |

сверху или равномер- |

|

котекучесть |

в толстостенные час- |

ты или этажный |

ный подвод в тонко- |

|

|

ти отливки |

|

стенные части отливки |

|

Нормальные |

1,3 |

1,4 |

1,5-1,6 |

|

Повышенные |

1,4-1,5 |

1,5-1,6 |

1,6-1,8 |

|

Примечание. Для отливок, склонных к образованию внутренних напряжений, тре- щин и усадочных раковин, значение S1 увеличивается на 0,1-0,2. При отливке в металличе- ские или песчано-глинистые формы. Но с большим количеством наружных холодильни- ков, если заливка ведется быстро, коэффициент S1 уменьшается на 0,1-0,2. Для стали с бо- лее высокой температурой разливки значение коэффициента S1 следует увеличить на 0,1- 0,2.

Черновой вес отливки складывается из чистого веса детали, припусков на механическую обработку и припусков на обрезку литников и прибыли.

Расход на литниковую систему Qл.с принимается равным 3-10 % от чер-

нового веса отливки и веса прибыли

Qл.с = (Qч + Qпр ) × (3 ÷10)% . |

(17) |

При этом большая величина принимается для мелкого литья.

Найденное время рекомендуется проверить соотношением

υ = |

Н |

, |

(18) |

|

τ |

|

|

где υ – скорость подъема металла в форме, см/с; Н – высота отливки по поло- жению при заливке, см.

При толщине стенок 7-10 мм скорость подъема υ должна быть не менее 20 мм/с; при толщине 10-40 мм – более 10 мм/с; при толщине более 40 мм – более 8 мм/с.

Если скорость охлаждения недостаточная, то нужно уменьшить время заливки или же изменить положение отливки в форме.

303

Определение площади сечения питателей при заливке из поворотного ковша. Площадь узкого сечения литниковой системы (Fпит) рассчитывают по

формуле

Fуз.пит = |

Q |

|

|

, |

(19) |

τопт × ρ× μо × |

|

|

|||

|

|||||

|

2g × Нр |

|

|||

где Q – вес отливки с прибылями и литниками, кг; τопт – оптимальная про- должительность заливки форм металлом, с; ρ – плотность металла, кг/м3; μо – коэффициент расхода металла в форме; g – ускорение силы тяжести, м/с2; Нр

– расчетный (средний) металлостатический напор металла в форме, м.

Значение коэффициента расхода μо для чугунных и стальных отливок приведено в табл. 79.

Влияние различных факторов на величину коэффициента μо приведено в табл. 80.

|

Значение коэффициента μо для стального литья |

Таблица 79 |

|||

|

|

|

|||

Характер зали- |

|

Сопротивление формы |

|

|

|

ваемой формы |

большое |

среднее |

|

малое |

|

Сырая |

0,25 (0,35) |

0,32 (0,42) |

|

0,42 (0,50) |

|

Сухая |

0,30 (0,41) |

0,38 (0,48) |

|

0,50 (0,70) |

|

Примечание. В скобках приведены значения для чугунного литья.

|

Таблица 80 |

||

Влияние различных факторов на величину коэффициента μо |

|||

Фактор, влияющий на величину коэффициента μо |

Изменение коэффициента |

|

|

|

μо, взятого из табл. 79 |

||

Повышенная температура заливки |

до +0,05 |

|

|

наличие открытых выпоров и прибылей (в зависимости от |

|

|

|

отношения общей площади сечения выпоров и прибылей к |

от ±0,05 до ±0,30 |

||

общей площади сечения питателей) |

|

|

|

Большие сечения стояка и шлакоуловителя по сравнению с |

от ±0,05 до ±0,20 |

||

сечением питателей (Fст/Fпит>2; Fшл/Fпит>1,5) |

|||

|

|

||

Разветвленная литниковая система (большое число питате- |

от -0,05 до -0,10 |

||

лей) |

|||

|

|

||

Малая газопроницаемость формы (при отсутствии откры- |

-0,05 |

|

|

тых выпоров и прибылей) |

|

||

|

|

||

Примечание. Максимально возможное значение коэффициента не должно превы- |

|||

шать 0,80. |

|

|

|

Расчетный (средний) металлостатический напор расплава определяется

по формуле

304

Нр = Н − |

Р2 |

, |

(20) |

|

2с |

||||

|

|

|

где Р – высота отливки над питателем, м; с – высота отливки по положению в форме, м.

Схема к расчету металлостатического напора расплава в форме (Нр) приведена на рис. 188.

Рис. 188. Схема к расчету среднего металлостатического напора расплава в форме

В табл. 81 приведены соотношения между сечением элементов литни- ковой системы.

|

|

Таблица 81 |

||

Соотношение между сечениями литниковой системы |

||||

Характеристика отливки |

Рекомендуемые соотно- |

Характеристика лит- |

|

|

|

шения размеров |

никовой системы |

||

Мелкие и средние отливки из чугуна |

1,0 : 1,1 : 1,2 |

Сужающаяся |

|

|

Крупные отливки из серого чугуна |

1,0 : 1,2 : 1,4 |

То же |

|

|

Мелкие стальные отливки |

1,0 : 1,1 : 1,2 |

« « |

|

|

Средние и крупные стальные отлив- |

(1,0-1,5) : 1,0 : 1,0 |

Расширяющаяся |

||

ки |

||||

|

|

|

||

Отливки из алюминиевых сплавов |

3,0 : 2,0 : 1,0 |

То же |

|

|

Отливки из медных сплавов |

1,0 : (1,5-1,7) : (0,75-1,0) |

Комбинированная |

|

|

Контрольные вопросы.

1.Из каких элементов состоит типичная литниковая система?

2.Как рассчитать оптимальную продолжительность заливки в форме?

3.Сформулируйте принципы выбора места подвода металла к полости формы?

4.Что такое узкое место литниковой системы?

5.Какой элемент играет роль узкого места при литье стали, чугуна?

305

6.Сформулируйте требования, предъявляемые к литниковой системе?

7.Что такое оптимальная продолжительность заливки?

8.Дайте характеристику тормозящих дождевых и дроссельных систем?

9.Опишите последовательность расчета литниковой системы при литье

из поворотного ковша?

10.В чем состоят особенности расхода литниковых систем для отливок из ковкого чугуна?

ЛЕКЦИЯ 29.

ТЕМА: ХОЛОДИЛЬНИКИ ДЛЯ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК

План лекции

1.Холодильники внутренние и наружные.

2.Выбор места установки холодильников.

3.Методы расчета холодильников.

Внутренние холодильники. Этот тип холодильников обеспечивает рав- номерное направленное затвердевание стенок отливки. При правильном рас-

положении внутренних холодильников происходит выравнивание скорости охлаждения различных частей отливки, что приводит к снижению литейных напряжений. На основании исследования процессов, сопровождающих за- твердевание стали с внутренними холодильниками установлено:

1.Установка внутренних холодильников приводит к понижению одно- родности свойств стали в отливке.

2.При правильном расположении внутренних холодильников происхо- дит выравнивание скорости охлаждения различных частей отливки, что при- водит к снижению литейных напряжений, уменьшению ликвации углерода, серы и фосфора и понижению расхода стали для пополнения образовавшего- ся объема усадочной раковины.

3.Необеспечение направленного затвердевания в междухолодильнико- вым пространстве и связанное с этим недостаточное питание приводят к раз- витию межденритной пористости в таком пределе, при котором она перехо- дит в усадочную рыхлость и получается связанное с этим понижение пласти- ческих свойств стали в отливке.

Внутренние холодильники устанавливаются при сборке формы. В фор- ме холодильники устанавливаются на гвоздях или специальных угольниках, которые вставляются в наколы, выполненные в форме перед ее сушкой. При

установке большого количества холодильников в формы они укладываются крест-накрест штабелем, причем плотность укладки их снизу вверх уменьша- ется. Расстояние от поверхности отливки до холодильников должно быть не

306

менее двух диаметров самих холодильников.

Излишне большое количество внутренних холодильников при их не- равномерной укладке приводит к быстрому загустению залитой в форму ста- ли. Результатом этого явления будет появление междендритной пористости.

Ржавчина и окалина на поверхности холодильников способствуют об- разованию в отливке газовых раковин, что приводит к полной или частичной несвариваемости холодильников с основным металлом в форме. В результате механическая прочность отливки понижается.

Во избежание окисления поверхности холодильников форма после по- становки их должна быть залита не позднее как через 3-4 часа. Сушка формы со вставленными в нее холодильниками не рекомендуется, так как это спо- собствует окислению поверхности холодильников.

Материал внутреннего холодильника принимается близким по химиче- скому составу к материалу отливки. В качестве материала для холодильника может приниматься проволока диаметром 6-12 мм прутковая сталь, стружка, гвозди специальные и строительные, обрезки от поковок и проката (при крупных отливках). Перед постановкой холодильника в форму поверхность его должна быть очень хорошо очищена от окалины, грязи, масла и т.д. Стружку, применяемую в качестве холодильника, прокаливают в печи.

Для определения веса холодильников можно рекомендовать формулу Ю.А. Нехендзи, основанную на определении разности количества тепла меж- ду толстой (охлаждаемой) и тонкой частью отливки и на приравнивании ее количеству тепла, которое поглощает холодильник [2]:

gx (cx T + ω) = (g1 − g2 )×[c(Tж −Tз ) + ω];

gx = (g1 − g2 )×[c(Tж − Tз ) + ω] ≈ 0,28(g1 − g2 ) , cx T + ω

где gх – вес внутреннего холодильника, кг; g2 – вес толстой (охлаждаемой) части отливки, кг; g1 – вес тонкой части отливки, кг; с – теплоемкость мате- риала отливки (принимается с = 0,195 ккал/кгоС); Тж – температура жидкого металла (во время заливки); Тз – температура затвердевания металла (для уп- рощения расчета принимается Тж – Тз = 100 оС); ω – скрытая теплота затвер- девания (принимается ω = 64 ккал/кг); сх – теплоемкость материала холо- дильника (сх = 0,16 ккал/ кгоС); Т – подъем температуры холодильника за период затвердевания (принимается Т = 1450 оС).

В табл. 82 практические данные о весе холодильников в зависимости от веса отливки. На рис. 189, А приводятся различные способы крепления холо- дильников в форме, на рис. 189, Б – способы охлаждения узлов отливки при помощи разных видов холодильников.

Для определения веса холодильника может быть использована диа- грамма, приведенная на рис. 190 [2]. Коэффициент скорости охлаждения ме-

307

талла в узле определяется как отношение веса охлажденного узла к его объе- му. Расчет ведется в дециметрах. Величина веса холодильника, взятая по диа- грамме, является максимально допустимой.

Вес внутренних холодильников, % от веса отливки |

Таблица 82 |

|

|

||

Характер отливки |

Материал холодильников |

|

|

прутковое железо, |

гвозди, шпиль- |

|

обрезки проката |

ки, стружка |

Мелкие и средние отливки |

2-5 |

4-6 |

Крупные отливки (шаботы, копровые бабы и т.д.) |

5-10 |

- |

Рис. 189. Виды холодильников и методы их крепления:

А– способы крепления: а – на круглом крючке; б – на прямом крючке;

в– на двух гвоздях; г – на скобе; Б – виды холодильников: а – охлаждение

узла прутком на гвоздях; б – охлаждение бобышек гвоздями; в – охлаждение бобышек проволочной спиралью; г – охлаждение бобышек прутком, установленным в знаке

Диаметр холодильника dx выбирается в зависимости от размера охлаж- даемого узла Dv в соотношении

dx = 14 Dy ÷101 Dy

или соответственно 6,25-1,0 % от площади захолаживаемого узла. В тех слу- чаях, когда используются в качестве холодильника спирали с сердечником, руководствуются принципом более рассредоточенного их действия. В этом случае диаметр проволоки спирали dсп определяется по отношению к диамет- ру захолаживающего узла Dy по формуле

308

dсп = 151 Dy ÷ 201 Dy ,

а диаметр прутка-сердечника dпр – из соотношения

dпр = 17 Dy ÷ 101 Dy

или приблизительно dпp = 2dcп. Соотношения площадей проволоки спирали, прутка и захолаживаемого узла составляют 0,44-0,25 % для спирали и

2,0-1,0 % для прутка.

Рис. 190. Диаграмма для определения веса холодильников

С целью предотвращения понижения механических свойств стали в за-

холаживаемой части отливки рекомендуется вес холодильника брать не больше 5 % от веса охлаждаемой части отливки. Для неответственных узлов отливок эта величина может быть повышена до 6-7 %. При изготовлении осо- бо крупных отливок (шаботы и т.д.) вес холодильников может быть увеличен до 10 %. Расположение холодильников может стать причиной ряда дефектов в отливке. Горизонтальные поверхности холодильников могут вызвать газо- вые пузыри и раковины. Располагать холодильники нужно так, чтобы газы, выделяющиеся при соприкосновении расплавленного металла с холодильни- ком, спокойно удалялись и не задерживались в затвердевающем слое металла. На рис. 191 приводятся примеры правильного и неправильного расположения холодильников.

При установке гвоздей рядами для захолаживания участков отливок ти- па фланцев толщиной около 30 мм при плохой свариваемости создаются сла- бины, расположенные перпендикулярно к направлению действующих уси- лий, что обычно приводит к образованию трещин. В этом случае лучше ста- вить холодильник в виде рамки. При охлаждении большого вертикального

309

участка холодильники нужно располагать по вертикали, и они должны быть поставлены из круглого железа. На основании опыта Невского завода имени Ленина можно считать целесообразным расположение холодильников по на- правлению питания. Это дает возможность резко сократить образование внутренних пороков в отливках.

Рис. 191. Правильное (справа) и неправильное (слева) положение внутренних холодильников в форме:

I – газовые пузыри, образующиеся на горизонтальной поверхности; II – подкорковые гвозди, создающие плоскости «слабины»; III – рамка из круглого железа; IV – холодильники в виде круглого железа,

расположенные поперек питания (слева) и в направлении питания (справа)

Расстояние между холодильниками с толщиной проволоки до 6 мм обычно принимается 120-140 мм, для более толстых холодильников – 150-250 мм. Длина прутков толщиной до 6 мм не превышает 300-400 мм, а более толстых 400-800 мм.

Наружные холодильники. Эффективность наружных холодильников ниже внутренних, но используются они чаще, благодаря тому, что не нару- шают однородности отливки и не создают опасности образования газовых ра- ковин от окисленной своей поверхности.

Внешние холодильники применяются для выравнивания охлаждения узлов, фланцев, полок и т.д. На рис. 192 приводятся примеры охлаждения элементов отливки. На рис. 193 приводится схема комбинированного охлаж- дения крестообразного узла.

Размеры холодильников для фланцев и узлов принимаются в соот- ветствии с данными табл. 83. Нетехнологичная конструкция отливки застав- ляет прибегать к частому использованию холодильников. Примером могут служить отливки с крестообразными «термическими узлами»; получить такие

310