технология литейного производства

.pdfТабл. 52 содержит данные о точности размеров и шероховатости по- верхностей отливок для основных способов литья и материала отливок.

|

|

|

|

|

|

|

|

Таблица 51 |

||

Ориентировочные данные о требуемой точности размеров отливок |

||||||||||

Размеры отливки |

|

|

|

|

Характеристика |

Квалитеты |

|

|||

|

|

|

|

|

|

точности раз- |

|

|

|

|

|

|

|

|

|

|

меров |

|

|

|

|

Определяемые подвижными сопрягаемыми поверх- |

|

|

|

Высокая |

до 11 |

|||||

ностями типа отверстие – вал |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Определяемые неподвижными сопрягаемыми по- |

|

|

|

|

|

|

|

|

|

|

верхностями типа отверстие – вал (например, крыш- |

|

Средняя |

12-14 |

|

|

|||||

ки). Определяемые несопрягаемыми поверхностями |

|

|

|

|

||||||

|

|

|

|

|

|

|

||||

(например, размеры шкивов, маховиков) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

более 11 в за- |

|

|

Подвергаемые механической обработке |

|

|

|

|

То же |

висимости от |

||||

|

|

|

|

|

|

|

|

способа литья |

|

|

Габаритные: толщины стенок, ребер, фланцев (если |

|

|

|

Низкая |

более 15 |

|||||

к ним не предъявляются особые требования) |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Таблица 52 |

||

Допуски размеров и шероховатость поверхности отливок |

||||||||||

Литье |

|

|

|

Сплавы отливок |

|

|

|

|||

|

легкие цветные |

тяжелые цветные |

|

ковкий, высоко- |

|

|||||

|

|

|

|

|

и серый чугун |

|

прочный чугун, |

|||

|

|

|

|

|

|

|

|

сталь |

||

Под давлением |

IT11-IT13 |

|

|

|

|

IT12-IT14 |

|

- |

|

|

до Ra = 0,63 мкм |

|

до Ra = 1,25 мкм |

|

|

|

|||||

|

|

|

|

|

|

|||||

В керамические формы и по |

IT12-IT14 |

|

|

|

|

IT13-IT15 |

|

IT14-IT15 |

|

|

|

|

|

|

|

до Rz = 20 мкм и |

|||||

выплавляемым моделям |

до Ra = 2,5 мкм |

|

|

|

до Rz = 20 мкм |

|

||||

|

|

|

|

грубее |

||||||

|

|

|

|

|

|

|

|

|||

В кокиль и под низким дав- |

|

|

|

|

|

|

|

|

|

|

лением без стержней и с пес- |

IT13-IT17 |

|

|

|

|

IT14-IT17 |

|

IT15-IT18 |

||

чаными стержнями; в песча- |

|

|

|

|

|

|||||

до Rz = 20 мкм |

|

|

|

до Rz = 40 мкм |

|

до Rz = 80 мкм |

||||

ные формы, отверждаемые в |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

контакте с оснасткой |

|

|

|

|

|

|

|

|

|

|

В песчаные формы, отвер- |

|

|

|

|

|

|

|

IT16-IT20 |

||

ждаемые вне контакта с ос- |

IT14-IT18 |

|

|

|

|

IT15-IT19 |

|

|||

насткой; центробежное; в |

|

|

|

|

|

до Rz = 80 мкм и |

||||

до Rz = 40 мкм |

|

|

|

до Rz = 80 мкм |

|

|||||

сырые и сухие песчано- |

|

|

|

|

грубее |

|||||

|

|

|

|

|

|

|

||||

глинистые формы |

|

|

|

|

|

|

|

|

|

|

Квалитеты точности для размеров отливок из черных сплавов можно выбрать по табл. 53, для цветных сплавов – в табл. 54.

Допуски массы:

-расчетная масса отливки, определяется по ее номинальным размерам и номинальной плотности;

-черная масса отливки – масса отливки вместе с массой ее литниковой

251

системы; - чистая масса отливки – масса отливки без литников, определяемая на

механообработку.

Рекомендуемые квалитеты для размеров отливок из черных сплавов |

Таблица 53 |

|||||

|

|

|||||

Литье |

Наибольший |

|

Производство |

|

|

|

|

габаритный |

автома- |

|

поточно- |

ручное |

|

|

размер отлив- |

тизиро- |

|

механизи- |

|

|

|

ки, мм |

ванное |

|

рованное |

|

|

В керамические формы и по вы- |

до 315 |

IT13 |

|

IT14 |

- |

|

плавляемым моделям |

свыше 315 |

IT14 |

|

IT15 |

- |

|

В кокиль и под низким давлением |

до 315 |

IT14 |

|

IT15 |

IT16 |

|

свыше 315 |

IT15 |

|

IT16 |

IT17 |

||

|

|

|||||

|

до 630 |

IT15 |

|

IT16 |

IT17 |

|

В сырые и сухие песчано- |

свыше 630 |

IT16 |

|

IT17 |

IT18 |

|

глинистые формы |

до 2500 |

IT17 |

|

IT18 |

IT19 |

|

|

свыше 2500 |

|

||||

|

|

|

|

|

|

|

Примечание. Точность размеров для ковкого, высокопрочного чугуна и стали на один квалитет грубее. Числовые значения допусков см. табл. 50. Данные таблицы относят- ся к отливкам 3-4-й групп сложности; для более сложных и менее сложных отливок точ- ность на один квалитет соответственно грубее и выше. Приведенные в таблицы квалитеты относятся к точности размеров вида ВР2; точность размеров видов ВР1 и ВР3 на один ква- литет соответственно выше и грубее.

Таблица 54

Рекомендуемые квалитеты для размеров отливок из цветных сплавов

Литье |

Наибольший |

|

Производство |

|

|

|

габаритный |

автома- |

|

поточно- |

ручное |

|

размер отлив- |

тизиро- |

|

механизи- |

|

|

ки, мм |

ванное |

|

рованное |

|

Под давлением |

до 315 |

IT11 |

|

IT12 |

- |

свыше 315 |

IT12 |

|

IT13 |

- |

|

|

|

||||

В керамические формы и по вы- |

до 315 |

IT12 |

|

IT13 |

- |

плавляемым моделям |

свыше 315 |

IT13 |

|

IT14 |

- |

В кокиль и под низким давлением |

до 315 |

IT13 |

|

IT14 |

IT15 |

свыше 315 |

IT14 |

|

IT15 |

IT16 |

|

|

|

||||

|

до 630 |

IT14 |

|

IT15 |

IT16 |

В сырые и сухие песчано- |

свыше 630 |

IT15 |

|

IT16 |

IT17 |

глинистые формы |

до 2500 |

IT16 |

|

IT17 |

IT18 |

|

свыше 2500 |

|

|||

|

|

|

|

|

|

Примечание. Числовые значения допусков см. табл. 50. Данные таблицы относятся к отливкам 3-4-й групп сложности; для более сложных и менее сложных отливок точность на один квалитет соответственно грубее и выше. Приведенные в таблицы квалитеты отно- сятся к точности размеров вида ВР2; точность размеров видов ВР1 и ВР3 на один квалитет соответственно выше и грубее.

252

В табл. 55 приведена классификация отливок по весу.

|

Весовые группы отливок |

Таблица 55 |

||

|

|

|

||

Группа |

|

Вес отливок, в кг |

|

|

|

из черных сплавов |

из цветных сплавов |

|

|

|

чугун, сталь |

тяжелых: бронза, латунь, |

легких: алюминиевые, |

|

|

|

цинковые |

магниевые |

|

1 |

До 1,5 |

До 0,25 |

До 0,2 |

|

2 |

1,5-6 |

0,25-1,0 |

0,2-0,4 |

|

3 |

6-8 |

1-4 |

0,4-0,8 |

|

4 |

8-20 |

4-10 |

0,8-1,6 |

|

5 |

20-50 |

10-20 |

1,6-3,2 |

|

6 |

50-100 |

20-50 |

3,2-6,3 |

|

7 |

100-250 |

50-200 |

6,3-12,5 |

|

8 |

250-500 |

200-500 |

12,5-25 |

|

9 |

500-1000 |

Свыше 500 |

Свыше 25 |

|

10 |

1000-2000 |

- |

- |

|

11 |

2000-5000 |

- |

- |

|

12 |

5000-10000 |

- |

- |

|

13 |

10000-20000 |

- |

- |

|

14 |

Свыше 20000 |

- |

- |

|

Определение веса отливки. Для определения веса отливки необходимо по чертежу определить ее объем и умножить на плотность сплава.

Классы точности размеров и масс и ряды припусков на механическую обработку отливок для различных способов литья и типов металла и сплава регламентированы ГОСТ 26645-86.

Обозначение точности отливок указывают в технических требованиях чертежа отливки или детали.

Пример условного обозначения точности отливки 8-го класса точности размеров, 7-го класса точности массы, 5-ой степени коробления и 4-го ряда припуска на механическую обработку: точность отливки 8-7-5-4

ГОСТ 26645-85.

В технических требованиях чертежа детали допускается не указывать степень коробления и ряд припусков на механическую обработку.

Основные и дополнительные припуски на механическую обработку (на сторону) устанавливают дифференцировано для каждого элемента отливки в зависимости от допусков размеров отливок. Дополнительный припуск, ком- пенсирующий отклонения расположения элементов отливки (коробление, смещение по плоскости разъема, погрешность расположения обрабатываемой поверхности относительно базы) назначают, если наибольшее из предельных

отклонений расположения превышает половину допуска на соответствующий размер отливки. Общий припуск на механическую обработку устанавливают равным сумме основного и дополнительного припуска.

253

Простановка размеров на чертежах.

Литейные базы. Для определения расположения поверхностей деталей пользуются базовыми плоскостями (базами).

Базы разметки, указанные на чертеже детали, должны быть исходными базами как при изготовлении и контроле модельных комплектов, форм и от- ливок, так и при механической обработке деталей. Базы разметки следует указывать на чертеже по трем осям координат, причем базой разметки могут

быть необрабатываемые и обрабатываемые поверхности или геометрические оси отливок. Базу разметки следует выбирать в таком месте детали, где со-

средоточены важные для конструкции размеры между необрабатываемыми и обрабатываемыми поверхностями, и так, что бы расстояние от базы разметки до базы механической обработки было наименьшим. Наибольшая точность

достигается при расположении базы разметки в одной полуформе с наиболее ответственными частями отливки.

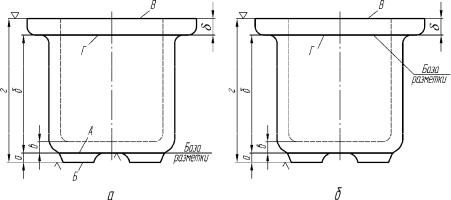

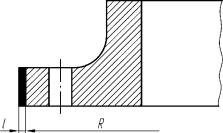

Необрабатываемые поверхности связываются размерами с базой раз- метки. На рис. 137 приведены примеры простановки размеров детали от баз разметки.

Рис. 137. Примеры простановки размеров на чертеже детали

Если важно выдержать после обработки размер бобышки, то за базу разметки принимают плоскость А. Базой механической обработки будет плоскость Б, от которой обрабатывают плоскость В. Толщина д фланца явля- ется замыкающим звеном, т.е. переменным, так как зависит от допусков на размеры а, б и г (рис. 28.3, а). Толщину д фланца можно проставлять на чер- теже только как справочный размер.

Если важно выдержать толщину д фланца, то за базу разметки прини- мают плоскость 7", а за базу механической обработки – плоскость В. В этом случае уже размер а бобышки будет замыкающим звеном (рис. 28.3, б), ком- пенсирующим неточность размеров д, б и г, и может быть только справочным размером.

Взаимная увязка процессов контроля модельных комплектов, готовых

254

отливок и механической обработки повышает точность отливок и предотвра- щает возникновение брака в механических цехах.

Конструктивные уклоны. Эти уклоны предусматриваются конструкто- ром на необрабатываемых поверхностях, перпендикулярных плоскости разъ- ема формы. Направление конструктивного уклона зависит от принятой плос-

кости разъема модели и во избежание ошибок должно быть согласовано с технологом-литейщиком. При отсутствии конструктивных уклонов технолог назначает в необходимых местах формовочные уклоны, которые искажают контуры отливки и требуют дополнительной механической обработки.

Величина и направление конструктивных уклонов сопрягаемых деталей должны быть согласованы с разъемами моделей и между собой.

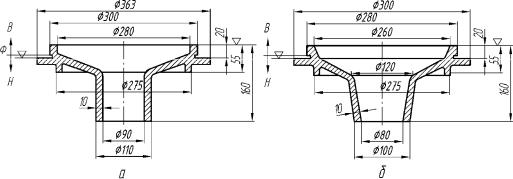

При изготовлении отливки крышки по варианту, приведенному на рис. 138, а, необходимо делать формовочные уклоны поверхностей диамет- рами 280, 275 и 110 мм, а отверстие диаметром 90 мм получать с помощью стержня.

Рис. 138. Крышка для спуска эмульсии из станка

Назначение конструктивных уклонов на все соответствующие поверх- ности (рис. 138, б) облегчило процесс изготовления формы и одновременно позволило выполнить отверстие диаметром 80 мм с помощью песчаного бол- вана.

Конструктивные уклоны на местных невысоких утолщениях стенок, платиках, и бобышках следует увеличивать до 30-50 %.

Формовочные (литейные) уклоны. Формовочные уклоны придаются ра- бочим поверхностям моделей для удобства извлечения их из формы. Они придаются вертикальным поверхностям моделей, не имеющим конструктив- ных уклонов в направлении извлечения их из формы. Величины этих уклонов регламентируются ГОСТом 3212-92.

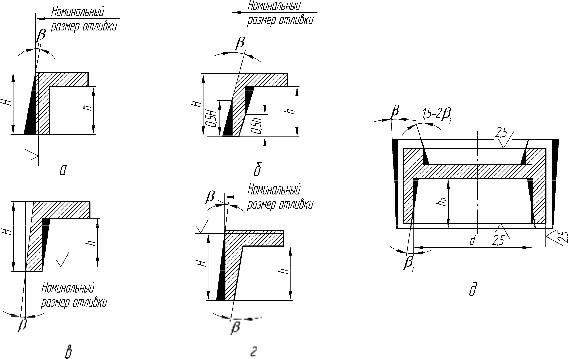

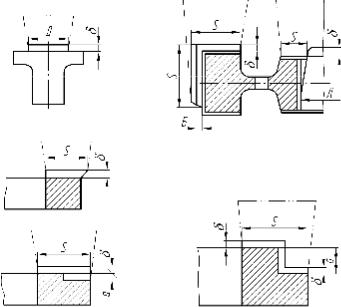

Формовочные уклоны следует выполнять:

1.На обрабатываемых поверхностях сверх припуска на механическую обработку за счет увеличения размеров отливки (рис. 139, а).

2.На необрабатываемых поверхностях отливки, не сопрягаемых с дру-

255

гими поверхностями за счет увеличения и уменьшения размеров отливки

(рис. 139, б).

3. На не обрабатываемых поверхностях, сопрягаемых с другими по- верхностями за счет уменьшения (рис. 139, в) или увеличения (рис. 139, г) размеров отливки в зависимости от плоскости сопряжения.

Рис. 139. Примеры проставления размеров уклонов

4.Формовочные уклоны основных формообразующих поверхностей в углублениях моделей в случае, когда диаметр или наименьшая ширина уг- лубления больше высоты основной формообразующей поверхности (d>h) указаны в ГОСТ 3212-92.

5.Формовочные уклоны в стержневых ящиках следует выполнять рав-

ными формовочным уклонам модельного комплекта с сохранением толщины стенки отливки, указанной в чертеже.

Технологические пополнения, выполнение приливов. Технологические пополнения назначаются для компенсации размеров, полученных после литья

имеханической обработки. Получение отливки точно по заданным размерам чертежа невозможно из-за несоответствия задаваемой и фактической величин литейной усадки, смещения стержней и форм по разъему.

Во избежание этого при разработке технологических процессов приме- няется утолщение фланцев отливки, выполняемое с необрабатываемых сто- рон.

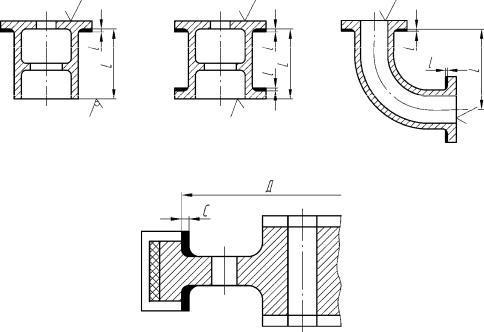

Технологические пополнения на фланцы, обрабатываемые с одной и с

256

обеих сторон, даны в табл. 56 и показаны на рис. 140.

Технологические пополнения на отливки зубчатых колес по внутренне- му ободу даны в табл. 57 и показаны на рис. 141.

Рис. 140. Технологические пополнения на фланцах

Рис. 141. Технологические пополнения по внутреннему ободу колес

|

|

|

Таблица 56 |

|

Для стальных отливок, мм |

Для чугунных отливок, мм |

|

||

расстояние между |

пополнение на |

расстояние между |

пополнение на |

|

фланцами Z |

фланцах I |

фланцами Z |

фланец I |

|

100-250 |

2 |

250-400 |

1,5 |

|

250-400 |

3 |

400-650 |

2,0 |

|

400-650 |

4 |

650-1000 |

3,0 |

|

650-1000 |

5 |

1000-1600 |

4,0 |

|

1000-1600 |

6 |

1600-2500 |

4,5 |

|

1600-2500 |

7 |

2500-4000 |

5,0 |

|

2500-4000 |

9 |

4000-6000 |

6,0 |

|

Необходимо назначать технологические пополнения по контуру мест- ных приливов и других опорных частей, используемых для болтового соеди- нения смежных деталей.

Рекомендуемые технологические пополнения по контуру приливов: l = 1,0-1,5 мм при радиусе до 25 мм;

l = 1,5-3,0 мм при радиусе 25-50 мм.

При радиусе больше 50 мм пополнение по наружному контуру назна- чают согласно табл. 57 и показано на рис. 142.

257

|

|

Таблица 57 |

|

Внутренний диаметр обода |

Технологическое пополнение на сторону для отливок, мм |

|

|

D, мм |

из стали |

из чугуна |

|

Свыше 500 |

2 |

- |

|

501-800 |

3 |

1,5 |

|

801-1000 |

4 |

2,0 |

|

1001-1400 |

5 |

2,5 |

|

1401-1800 |

6 |

3,0 |

|

1801-2400 |

8 |

4,0 |

|

2401-3000 |

8 |

4,0 |

|

3001-3600 |

9 |

4,5 |

|

3601-4200 |

10 |

5,0 |

|

Рис. 142. Технологическое пополнение

по наружному контуру приливов

Размеры припусков в местах расположения прибылей на отливках из углеродистых и легированных сталей. Для обрезки прибылей, литников и об-

лоев на отливках из углеродистой и ряда марок легированной стали применя- ется газовая резка.

Процесс резки заключается в сжигании нагретого металла в струе ки- слорода и продувке окислов, образующихся в месте резания.

Величина остатка прибыли δ зависит от поперечного сечения S или D обрезаемого прилива, конфигурации отливки, наличия пригара на поверхно- сти реза, а также от того, обрабатывается или не обрабатывается поверхность, на которой расположена прибыль (рис. 143).

Величина остатка δ после обрезки прибыли на обрабатываемых поверх-

ностях отливок из углеродистых и низколегированных сталей определяется по табл. 58 [7].

Величина остатка δ на необрабатываемых поверхностях отливок из уг- леродистых и низкоуглеродистых сталей по табл. 59.

Величина остатка δ после обрезки прибылей на обрабатываемых и не- обрабатываемых поверхностях отливок из высоколегированных сталей при- ведена в табл. 60.

Величина остатка после обрезки прибылей отливок из износостойких сплавов определяется опытным путем; рекомендуемые остатки 8 для отливок весом до 300 кг от 10 до 30 мм.

258

|

|

|

|

При а < 20 мм |

|

|

|

|

|

При а > 20 мм |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

Рис. 143. Примеры вида линий реза |

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 58 |

||||

|

Размер S |

до 63 |

|

63-80 |

|

80-125 |

|

125-160 |

|

160-200 |

200-215 |

|

215-230 |

|

до 500 |

|||||||||||

|

или D, мм |

|

|

|

|

|

|

|||||||||||||||||||

|

δ, мм |

5 |

|

6 |

|

7 |

|

|

9 |

|

|

10 |

|

12 |

|

|

14 |

|

|

16 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 59 |

||||

|

Размер S или D, мм |

|

|

|

|

|

до 100 |

|

|

|

101-200 |

|

|

201-500 |

|

|

||||||||||

|

|

δ, мм |

|

|

|

|

|

|

±2 |

|

|

|

|

±3,5 |

|

|

|

|

|

±5 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 60 |

||||

|

Размер S или D, мм |

|

до 100 |

|

101-125 |

|

126-160 |

161-250 |

|

251-300 |

301-400 |

|

|

|||||||||||||

|

δ, мм |

|

|

|

|

8 |

|

|

10 |

|

15 |

20 |

|

25 |

|

30 |

|

|

||||||||

Контрольные вопросы.

1.Как определяют припуски на механическую обработку?

2.Что такое номинальный размер?

3.Назначение припусков на механическую обработку.

4.Определите последовательность определения припусков на механи- ческую обработку.

5.Как определить класс точности отливки, если на чертеже детали не указаны допуски и квалитеты?

6.Как определить по чертежу детали класс точности отливки?

7.В каких случаях назначается дополнительный припуск на механиче-

259

скую обработку?

8.Назовите принципы назначения литейных баз.

9.Что такое база? Какие виды баз вы знаете?

10.На чертеже отливки в технических требованиях указаны точность отливки в виде последовательность цифр 6-5-4-3. Что означает такая последовательность?

11.Что такое формовочные уклоны?

ЛЕКЦИЯ 24.

ТЕМА: КОНСТРУИРОВАНИЕ СТЕРЖНЕЙ

План лекции

1.Определение количества и конструкции стержней.

2.Знаки стержней. Выбор конструкции и размеров.

Определение количества и конструкции стержней.

Типы стержней. В зависимости от конфигурации и условий работы стержни делят на пять классов:

I – стержни наиболее сложной конфигурации, имеющие тонкие сечения значительной протяженности, формирующие в отливках узкие внутренние необрабатываемые полости, имеющие узкие знаки (например, стержни ру- башки охлаждения, блок цилиндров автомобиля);

II – сложные стержни с массивными частями сочетаемыми с тонкими ребрами, перемычками, выступами и впадинами, обладающие большими зна- ками, чем стержни класса I, и формирующие в отливках полностью или час- тично необрабатываемые полости (например, стержни сложных корпусов приборов);

III – стержни средней сложности, не имеющие особо тонких сечений, формирующие в отливках частично или полностью обрабатываемые поверх- ности, требующие наряду со средней прочностью в сыром и сухом состоянии высоких поверхностных качеств (например, центровые стержни блока цилин- дров);

IV – стержни несложной конфигурации, формирующие в отливках об- рабатываемые или необрабатываемые внутренние полости, или внешние га- баритные стержни средней и малой сложности (например, стержни крупных корпусных отливок, станин станков). Для увеличения податливости эти стержни могут изготовляться пустотелыми или с пористыми прокладками;

V – стержни наиболее простой конфигурации, имеющие постоянные сечения, формирующие в отливках обрабатываемые и необрабатываемые ровные с плавными переходами внутренние и внешние поверхности (напри- мер, стержни простых отверстий, массивные стержни для образования внут-

260