- •Теплоизоляционные материалы

- •Характеристики теплоизоляционных материалов

- •1. Средняя плотность - величина, равная отношению массы вещества ко всему занимаемому им объему. Средняя плотность измеряется в кг/м 3 .

- •2. Теплопроводность - передача тепла внутри материала вследствие взаимодействия его структурных единиц (молекул, атомов, ионов и т.Д.), и при соприкосновении твердых тел.

1. Средняя плотность - величина, равная отношению массы вещества ко всему занимаемому им объему. Средняя плотность измеряется в кг/м 3 .

Следует отметить, что средняя плотность теплоизоляционных материалов достаточна низка по сравнению с большинством строительных материалов, так как значительный объeм занимают поры. Плотность применяемых в настоящее время в строительстве теплоизоляционных материалов лежит в пределах от 17 до 400 кг/м 3 , в зависимости от их назначения.

Известно, что чем меньше средняя плотность сухого материала, тем лучше его теплоизоляционные свойства при температурных условиях, в которых находятся ограждающие конструкции зданий.

Чем меньше средняя плотность материала, тем больше его пористость . От характера пористости зависят основные свойства материалов, определяющие их пригодность для применения в строительных конструкциях: теплопроводность, сорбционная влажность, водопоглощение, морозостойкость, прочность. Наилучшими теплоизоляционными свойствами обладают материалы с равномерно распределенными мелкими замкнутыми порами.

2. Теплопроводность - передача тепла внутри материала вследствие взаимодействия его структурных единиц (молекул, атомов, ионов и т.Д.), и при соприкосновении твердых тел.

Количество теплоты, которое передается за единицу времени через единицу площади изотермической поверхности при температурном градиенте, равном единице, называется теплопроводностью (коэффициентом теплопроводности) . Теплопроводность ( l ) измеряют в Вт/(м К). Методики и условия испытаний теплопроводности материалов в различных странах могут значительно отличаться, поэтому при сравнении теплопроводности различных материалов необходимо указывать при каких условиях, в частности температуре, проводились измерения.

На величину теплопроводности пористых материалов, каковыми являются теплоизоляционные материалы, оказывают влияние плотность материала, вид, размеры и расположение пор, химический состав и молекулярная структура твердых составных частей, коэффициент излучения поверхностей, ограничивающих поры, вид и давление газа, заполняющего поры. Однако преобладающее влияние на величину теплопроводности имеют его температура и влажность.

Теплопроводность материалов возрастает с повышением температуры, однако, гораздо большее влияние в условиях эксплуатации оказывает влажность.

3. Влажность - содержание влаги в материале. С повышением влажности теплоизоляционных (и строительных) материалов резко повышается их теплопроводность.

Очень важной характеристикой теплоизоляционного материала, от которой зависит теплопроводность, является и сорбционная влажность , представляющая собой равновесную гигроскопическую влажность материала, при различной температуре и относительной влажности воздуха.

4. Водопоглощение - способность материала впитывать и удерживать в порах влагу при непосредственном соприкосновении с водой. Водопоглощение теплоизоляционных материалов характеризуется количеством воды, которое поглощает сухой материал при выдерживании в воде, отнесенным к массе сухого материала.

Следует обратить внимание, что водопоглощение теплоизоляционных материалов отечественного производства и инофирм определяется по разным методикам.

При выборе материала для конструкции рекомендуется обращать внимание на показатели, приведенные в ТУ, ГОСТ или рекламных проспектах (для материалов инофирм), и сравнивать их с требуемыми по условиям эксплуатации А и Б (приложения 3 СНиП II-3-79* 'Строительная теплотехника' ). Как правило, теплопроводность теплоизоляционных материалов в условиях А и Б процентов на 15 - 25 выше, чем указано в стандартах для сухих материалов при температуре 25 0 С.

Значительно снизить водопоглощение минераловатных и стекловолокнистых теплоизоляционных материалов позволяет их гидрофобизация, например, путем введения кремнийорганических добавок.

Продукция инофирм, поставляемая на наш рынок, является гидрофобизированной, а отечественная - за небольшим исключением является негидрофобизированной.

5. Морозостойкость - способность материала в насыщенном состоянии выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения. От этого показателя существенно зависит долговечность всей конструкции, однако, данные по морозостойкости не приводятся в ГОСТ или ТУ.

6. К механическим свойствам теплоизоляционных материалов относят прочность (на сжатие, изгиб, растяжение, сопротивление трещинообразованию).

Прочность - способность материалов сопротивляться разрушению под действием внешних сил, вызывающих деформации и внутренние напряжения в материале. Прочность теплоизоляционных материалов зависит от структуры, прочности его твердой составляющей (остова) и пористости. Жесткий материал с мелкими порами более прочен, чем материал с крупными неравномерными порами.

В соответствии со СНиП II-26-99 «Кровли» (проект, действующий СНиП II-26-76) прочность на сжатие для теплоизоляционных материалов, применяемых в качестве основания под рулонные и мастичные кровли, является нормируемым показателем.

Прочность теплоизоляционных материалов, которые могут применяться для утепления скатных крыш, не нормируется, поскольку теплоизоляция укладывается в обрешетку и не несет нагрузки от кровли.

7. На долговечность конструкции покрытия влияют также химическая стойкость теплоизоляционного материала (это, как правило, следует учитывать при выборе материалов для утепления покрытий производственных зданий) и его биологическая стойкость.

8. Теплоизоляционный материал для применения в покрытиях выбирается с учетом его горючести, способности к дымообразованию и возможности выделения токсичных газов при горении. Выбор теплоизоляционного материала в зависимости от типа кровельного покрытия определяется с учетом требований СНиП на кровли, пожарную безопасность и др.

|

Новое поколение теплоизоляционных материалов 'Сан-Гобэн Изовер' |

|

Б.М. Шойхет, к.т.н., зам. директора по техническому развитию ЗАО "Сан-Гобэн Изовер" |

|

Компания "Сан-Гобэн Изовер" производит теплоизоляционные материалы с 1936 года и является мировым лидером в этой области вот уже более 40 лет. Компания входит в состав международного концерна "Сан-Гобэн" (штаб-квартира в Париже), который занимает первое место в мире по объему производства и продажи теплоизоляционных материалов. Как известно, волокнистые теплоизоляционные материалы и в России, и за рубежом составляют более 65% от общего объема применяемых теплоизоляционных материалов. В Европе каждый третий, а в США каждый пятый дом утеплен теплоизоляционными материалами "Сан-Гобэн Изовер". На отечественном рынке компания также является одним из крупнейших поставщиков и производителей теплоизоляционных материалов. Продукция "Изовер" отличается высокими качественными характеристиками, соответствующими мировому уровню, и занимает прочное место на отечественном рынке строительных материалов. Объем ее применения в России составляет более 15% от общего объема потребляемых в стране теплоизоляционных материалов, в том числе более 40% общего объема теплоизоляционных изделий из стекловолокна. Компания "Сан-Гобэн Изовер" является надежным партнером государства в реализации программы энергосбережения в строительстве и ЖКХ и участвует в решении социальных вопросов, создавая новые рабочие места для граждан России. С первых дней существования компания разрабатывает собственные технологии, позволяющие выпускать наиболее совершенную продукцию. Изобретение технологии волокнообразования TEL в 1957 году произвело революцию на рынке изоляции. В 1981 году компания "Изовер" выпустила стеклянную вату второго поколения TELSTAR, и этот изоляционный материал стал мировым стандартом тепловой изоляции из стекловолокна. Технологические процессы для производства теплоизоляционных изделий из стекловолокна, разработанные и запатентованные "Сан-Гобэн Изовер", используются во всем мире, причем не только в дочерних компаниях, но и во многих других фирмах, которые приобрели лицензии на эти технологии. Эти технологические процессы включают плавление шихты в ванной печи и образование волокон из расплава. Стеклянное волокно получают центробежно-фильерно-дутьевым (ЦФД) способом на современном оборудовании, запатентованном "Сан-Гобэн Изовер". Струя расплава с температурой свыше 1000°С поступает в узел волокнообразования, где происходит ее диспергирование, образование волокон при прохождении расплава через фильеры и их вытягивание в потоке горячего газа. В технологическом процессе изготовления стекловолокна TEL диспергирование струи расплава, волокнообразование в центрифуге и вытягивание волокон в потоке горячего газа происходят в одном узле волокнообразования. Сформированные волокна собираются в камере волокноосаждения и затем с помощью конвейера подаются в камеру, где происходит полимеризация связующего. Волокна получают из силикатного расплава, основными компонентами которого являются кремнезем, сода и известняк. Волокна имеют длину 50-150 мм и характеризуются прочностью на изгиб и упругостью. Исследования, выполненные с помощью растрового электронного микроскопа JSM-5300 (Япония), показывают, что вата, получаемая по технологии TEL, состоит из однородных по диаметру волокон, и в ней отсутствуют неволокнистые включения. Высокое качество волокна достигается за счет оптимального химического состава, высокой степени однородности шихты и эффективной конструкции узла волокнообразования. В качестве связующего при производстве изделий применяются композиции на основе синтетических смол, включающие модифицирующие, гидрофобизирующие, обеспыливающие и другие добавки. Теплофизические и физико-механические свойства теплоизоляционных изделий из волокнистых материалов в значительной степени зависят от их структуры и расположения волокон. "Сан-Гобэн Изовер" производит, например, маты и плиты гофрированной структуры с преимущественно вертикальной ориентацией волокон, что придает им высокую прочность на сжатие. При этом маты приобретают анизотропные свойства, а именно гибкость в продольном направлении и прочность на сжатие, обеспечивающую высокую эксплуатационную надежность.

С 2005 г. завод "Сан-Гобэн Изовер", расположенный в г. Егорьевске, начал выпуск нового волокна ARLANDA PLUS с более высокими качественными показателями. Индекс волокна, характеризующий его средний диаметр в вате, снижен с 2,9 до 2,7 при неизменной номинальной плотности ваты. Для определения индекса волокна по европейскому стандарту используется методика, основанная на измерении газопроницаемости слоя материала, которая зависит от диаметра и количества волокон в единице объема. Изделия с меньшим диаметром волокна характеризуются более высокими деформативными свойствами, а именно более высокой упругостью и возвратимостью, что обеспечивает им более высокую формостабильность, долговечность в конструкции, технологичность в процессе монтажа и транспортировки. Уменьшение диаметра волокна в теплоизоляционных изделиях и повышение степени однородности волокон, при прочих равных условиях, приводит к снижению коэффициента теплопроводности, т.к. при этом значения кондуктивной, конвективной и радиационной составляющих теплового потока через материал падают. Такой эффект в наибольшей степени проявляется в теплоизоляционных изделиях низкой плотности, например, в мягкой продукции "Сан-Гобэн Изовер" - матах ISOVER KT и плитах ISOVER KL. В общей структуре теплоизоляционного материала волокна являются сквозными или несквозными теплопроводными включениями. Если с уменьшением диаметра волокон сохраняется суммарная площадь их сечения и плотность материала, т.е. увеличивается количества волокон в единице объема, то снижается газопроницаемость материала. Вследствие этого падает интенсивность конвективного теплообмена из-за увеличения удельной поверхности волокон и сопротивления трения на границе газовой фазы с поверхностью волокон. Радиационная составляющая теплового потока снижается за счет роста количества отражающих экранов в единице объема изделия. Снижение коэффициента теплопроводности новой продукции подтверждено результатами лабораторных испытаний, проведенных ОАО "Теплопроект".

|

Каменная вата торговой марки PAROC, которая производится на предприятиях одноименного концерна, относится к группе минеральных ват. Минеральная вата - это общее название для всех неорганических волокнистых материалов. Каменная вата Paroc обладает рядом уникальных свойств, позволяющих успешно применять ее в различных строительных системах.

Концерн Paroc производит различные теплоизоляционные изделия из каменной ваты. В концерне работают люди, которые являются высококлассными специалистами в вопросах, связанных с производством каменной ваты, - начиная от геологов и заканчивая учеными, подбирающими составы исходного сырья так, чтобы конечный продукт максимально точно соответствовал теплоизоляционной системе, в которой он будет применяться. Поэтому ничего удивительного в технологическом лидерстве концерна нет. Его персонал не стремится поразить потребителя ассортиментом из тысячи названий, но гарантирует практически идеальное соответствие изделий PAROC требованиям потребителей и условиям эксплуатации. Например, и после 10 лет эксплуатации фасадные плиты PAROC соответствуют прочностным требованиям норм, что обеспечивает эксплуатационную надежность теплоизоляционной системы. В этом контексте уместно отметить, что система обеспечения качества материалов PAROC основывается на столь авторитетных международных стандартах, как ISO 9001 и ISO 14000.

Противопожарные свойства

Н а

основании испытаний, проведенных как

в Беларуси, России и Украине, так и в

западных странах согласно различным

методикам и стандартам (ISO 1182, DIN 4102, ГОСТ

30244-94), изделия из каменной ваты PAROC

классифицируются как негорючие. Стоит

обратить внимание на то, что далеко не

все материалы других производителей,

имеющие нормативный статус негорючих,

могут продемонстрировать такие же

высокие противопожарные свойства, как

каменная вата PAROC.

а

основании испытаний, проведенных как

в Беларуси, России и Украине, так и в

западных странах согласно различным

методикам и стандартам (ISO 1182, DIN 4102, ГОСТ

30244-94), изделия из каменной ваты PAROC

классифицируются как негорючие. Стоит

обратить внимание на то, что далеко не

все материалы других производителей,

имеющие нормативный статус негорючих,

могут продемонстрировать такие же

высокие противопожарные свойства, как

каменная вата PAROC.

Температура плавления базальта - основного компонента, входящего в состав каменной ваты PAROC - примерно 1700°С, а температура спекания ее базальтовых волокон превышает 1000°С. Благодаря такой устойчивости к воздействию пожара теплоизоляционные изделия PAROC находят применение там, где применение других теплоизоляционных материалов невозможно. Например, эти изделия играют роль огнезащиты металлических несущих конструкций и прекрасно обеспечивают пожарную безопасность навесных вентилируемых фасадов, делая их при своем участии лучшими среди всех.

Теплоизоляционные свойства

К аменная

вата PAROC и изделия из нее состоят из

чрезвычайно тонких (толщина 3-5 мкм)

волокон, которые хаотично переплетены

между собой и образуют ячейки, в которых

содержится воздух, что и обеспечивает

замечательные теплоизоляционные

характеристики материалов PAROC.

Плотность изделий из каменной ваты

PAROC, по сравнению с большинством

строительных материалов, мала (минимум

27 кг/м3). Этот фактор свидетельствует о

большом содержании в них воздуха (более

90% по объему). Именно поэтому теплопроводность

изделий из каменной ваты в сухом состоянии

(l10) ненамного превосходит теплопроводность

неподвижного воздуха и находится в

диапазоне от 0,032 до 0,045 Вт/м·°С.

аменная

вата PAROC и изделия из нее состоят из

чрезвычайно тонких (толщина 3-5 мкм)

волокон, которые хаотично переплетены

между собой и образуют ячейки, в которых

содержится воздух, что и обеспечивает

замечательные теплоизоляционные

характеристики материалов PAROC.

Плотность изделий из каменной ваты

PAROC, по сравнению с большинством

строительных материалов, мала (минимум

27 кг/м3). Этот фактор свидетельствует о

большом содержании в них воздуха (более

90% по объему). Именно поэтому теплопроводность

изделий из каменной ваты в сухом состоянии

(l10) ненамного превосходит теплопроводность

неподвижного воздуха и находится в

диапазоне от 0,032 до 0,045 Вт/м·°С.

Гидрофобные свойства

Волокно каменной ваты PAROC само, по своей природе, обладает водоотталкивающими свойствами. Кроме того, при производстве изделий из каменной ваты PAROC применяются специальные добавки для усиления их водоотталкивающих свойств. Благодаря этому значения сорбционного увлажнения изделий из каменной ваты PAROC чрезвычайно низкие.

По сравнению со многими другими строительными материалами каменная вата PAROC характеризуется очень высокой паропроницаемостью. Хорошо пропуская водяной пар, каменная вата PAROC практически всегда остается сухой. Это свойство особенно ценно в тех конструкциях, использование которых призвано создать здоровый микроклимат.

В силу того, что каменная вата PAROC отличается очень высокой гидрофобностью, ее можно использовать и в конструкциях с возможным капиллярным подсосом влаги.

Устойчивость к нагрузкам

В зависимости от типа теплоизоляционных

систем, в которых они применяются,

изделия PAROC выдерживают нагрузки на

сжатие при 10%-ной деформации в пределах

от 5 до 80 кПа. А прочность на сжатие - это

один из важнейших физико-механических

показателей нагруженного в конструкции

теплоизоляционного материала. В

частности, этот показатель в Беларуси

нормируется для кровельных и фасадных

теплоизоляционных плит. Прочностные

свойства различных изделий из каменной

ваты PAROC варьируются в зависимости от

размеров (диаметра и длины) и ориентации

(положения в изделии) волокон, а также

от количества связующего вещества и

плотности изделия. Как правило, при

увеличении плотности и количества

связующего повышается прочность на

сжатие. Вместе с тем изделия PAROC не дают

усадки и не подвержены температурным

деформациям.

зависимости от типа теплоизоляционных

систем, в которых они применяются,

изделия PAROC выдерживают нагрузки на

сжатие при 10%-ной деформации в пределах

от 5 до 80 кПа. А прочность на сжатие - это

один из важнейших физико-механических

показателей нагруженного в конструкции

теплоизоляционного материала. В

частности, этот показатель в Беларуси

нормируется для кровельных и фасадных

теплоизоляционных плит. Прочностные

свойства различных изделий из каменной

ваты PAROC варьируются в зависимости от

размеров (диаметра и длины) и ориентации

(положения в изделии) волокон, а также

от количества связующего вещества и

плотности изделия. Как правило, при

увеличении плотности и количества

связующего повышается прочность на

сжатие. Вместе с тем изделия PAROC не дают

усадки и не подвержены температурным

деформациям.

Химическая стойкость

Каменная вата PAROC обладает высокой химической стойкостью. Ни масла, ни растворители, ни умеренно кислые среды не оказывают на нее никакого воздействия. Вытяжка из каменной ваты имеет нейтральную среду, а это значит, что каменная вата PAROC не вызывает коррозии на соприкасающихся поверхностях. Это очень актуально для материалов, применяемых для изоляции трубопроводов и резервуаров, в системах навесных вентилируемых фасадов и в легких конструкциях на основе металлического каркаса (например в сэндвич-панелях поэлементной сборки).

Экологические свойства продукции

С оциальная

ответственность концерна Paroc заключается

в том, что развитие производства

планируется и осуществляется таким

образом, чтобы уменьшить влияние

техногенной деятельности человека на

окружающую среду. Для этого концерн

использует новейшую технику и технологии,

постоянно планирует и выполняет

природоохранные мероприятия. Эта работа

осуществляется совместно с официальными

органами разных стран и регулируется

международной системой качества ISO.

оциальная

ответственность концерна Paroc заключается

в том, что развитие производства

планируется и осуществляется таким

образом, чтобы уменьшить влияние

техногенной деятельности человека на

окружающую среду. Для этого концерн

использует новейшую технику и технологии,

постоянно планирует и выполняет

природоохранные мероприятия. Эта работа

осуществляется совместно с официальными

органами разных стран и регулируется

международной системой качества ISO.

Вместе с потребителями своей продукции концерн Paroc создает позитивный экологический баланс. Уменьшение вредных выбросов в атмосферу, сокращение потребления невозобновляемых природных ресурсов и даже уменьшение уровня шума - все это достигается при использовании изделий PAROC и делает жизнь все более комфортной и безопасной.

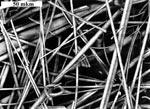

Изображение

волокна, полученное на электронном

микроскопе JSM-5300 (Япония) в масштабе,

указанном в левом верхнем углу фото.

Изображение

волокна, полученное на электронном

микроскопе JSM-5300 (Япония) в масштабе,

указанном в левом верхнем углу фото.

В

2005 году завод "Сан-Гобэн Изовер"

в г.Егорьевске (Подмосковье) начал

выпускать новое поколение

теплоизоляционных материалов из

стекловолокна с повышенными

теплозащитными свойствами.

В

2005 году завод "Сан-Гобэн Изовер"

в г.Егорьевске (Подмосковье) начал

выпускать новое поколение

теплоизоляционных материалов из

стекловолокна с повышенными

теплозащитными свойствами.