Зварні зєднання -посібник

.pdfЗначення коефіцієнтів βf та βz приймають за табл. 2.2. |

|

|

||||||||

Таблиця 2.2. Значення коефіцієнтів βf |

та βz |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Вид зварюван- |

Границя |

Положення |

|

Позна- |

|

|

Значення коефіцієнта |

|||

ня |

текучості |

шва |

|

чення |

|

|

при катеті шва, мм |

|||

при діаметрі |

сталі, |

|

|

коефі- |

|

|

|

|

|

|

|

|

З...8 |

9...12 |

|

14...16 |

18 і більше |

||||

зварювального |

МПа |

|

|

цієнта |

|

|||||

дроту d , мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Автоматичне |

|

В човник |

βf |

|

1,1 |

|

|

0,7 |

||

при |

|

|

|

βz |

|

|

|

|

|

|

|

|

|

|

1,15 |

|

|

1,0 |

|||

d = 3...5 |

|

|

|

|

|

|

|

|

|

|

|

Нижнє |

βf |

1,1 |

|

0,9 |

|

|

0,7 |

||

|

|

|

|

|

||||||

|

|

|

|

βz |

|

|

|

|

|

|

|

|

|

|

1,15 |

|

1,05 |

|

|

1,0 |

|

|

|

|

|

|

|

|

|

|

||

Автоматичне та |

|

В човник |

βf |

0,9 |

|

0,8 |

0,7 |

|||

напівавтомати- |

|

|

|

βz |

|

|

|

|

||

≤ 580 |

|

|

1,05 |

|

1,0 |

|||||

чне при |

|

|

|

|

|

|

|

|

|

|

Нижнє, |

βf |

0,9 |

0,8 |

|

0,7 |

|||||

d = 1,4...2 |

|

|

||||||||

|

|

горизонтальне, βz |

|

|

|

|

|

|

||

|

|

1,05 |

|

|

|

1,0 |

|

|||

|

|

вертикальне |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ручне, напів- |

|

Будь-яке |

βf |

|

|

|

|

|

|

|

автоматичне |

|

|

|

|

|

|

|

0,7 |

|

|

дротом суціль- |

|

|

|

βz |

|

|

|

|

|

|

|

|

|

|

|

|

|

1,0 |

|

||

ного перерізу |

|

|

|

|

|

|

|

|

|

|

d < 1,4 |

|

|

|

|

|

|

|

|

|

|

або порошко- |

|

|

|

|

|

|

|

|

|

|

вим дротом |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ручне, напів- |

> 580 |

Будь-яке |

βf |

|

|

|

|

|

|

|

автоматичне |

|

|

|

|

|

|

0,7 |

|

||

незалежно від |

|

|

|

βz |

|

|

|

|

|

|

|

|

|

|

|

|

|

1,0 |

|

||

d |

|

|

|

|

|

|

|

|

|

|

Значення R ωf вибирають з урахуванням нерівностей (2.6) - (2.8), для чого |

||||||||||

обчислюють насамперед нижню (R ωz або 1,1R ωz ) та верхню (R ωz βz |

/ βf ) межі. |

|||||||||

Нижня межа вказує на необхідність застосування зварювальних матеріалів, що забезпечують необхідну міцність металу шва, верхня - недоцільність збільшен- ня міцності металу шва, бо в протилежному випадку несучу здатність з'єднання визначатиме переріз по металу межі сплавлення. При виконанні вказаних вимог

23

при розрахунках швів достатньо виконати перевірку міцності тільки по ме-

талу шва, для чого за табл. 2.1 вибирають лише значення R ωf .

2.5.Міцність зварних з’єднань

Упідсумок вище розглянутого можна відмітити, що міцність зварних з’єднань залежить від:

1)міцності металу з’єднуваних елементів; при цьому, якщо з’єднувані еле-

менти виготовлені з різних сталей, то при розрахунку з’єднання за розрахунко- вий опір приймають розрахунковий опір сталі того елементу, що є менш міц- ним;

2)міцності наплавленого металу; що залежить від типу електроду та зва- рювальних матеріалів;

3)виду зварного з’єднання; останні мають різні види зварних швів, яким властиві різні закономірності їх напруженого стану;

4)виду зварювання (автоматичне, напівавтоматичне, ручне), що забезпечує різну глибину провару та якість зварного шва.

2.6.Розрахунок і конструювання стикових швів

Стикові шви у з'єднанні можуть бути розміщені перпендикулярно (рис. 2.9, а; 2.14, а) або під кутом (рис. 2.9, б; 2.15) до лінії дії сили. Якісно ви-

конане стикове з'єднання має незначні концентрації напружень через наявність непровару і кратеру на кінцях шва (рис. 2.14, б), а також зміну товщини у місці наплавлення шва. Непровар і кратер ліквідують виведенням кінців шва на тим- часові технологічні планки (рис. 2.14, г), які після закінчення зварювання зру- бують. Концентратори, зумовлені зміною товщини, зникають, якщо механічно (струганням, фрезеруванням, шліфуванням) зняти метал шва, що виступає за межі товщини з'єднуваних елементів (рис. 2.14, е), або виконати плавну зміну товщини більш товстого елементу при наближенні до стика (рис. 2.14, є).

Стикове з'єднання може працювати на дію осьових сил (стиск та розтяг),

згин, кручення, зріз та різні поєднання цих зусиль.

24

Мета розрахунку з’єднання - забезпечити необхідну міцність шва.

1-1

є

Рис. 2.14. Розрахунок стикових швів на дію осьової сили: а - без вивідних планок; б - фактична епюра нормальних напружень;

в, д - розрахункові епюри нормальних напружень; г - з вивідними планками; е - переріз 1- 1 (знятий метал стикового шва); є - переріз

1- 1 (знятий метал більш товстого елемента); 1 - вивідні планки

При дії осьових зусиль напруження у шві перевіряють за формулою

|

σω,N = |

Ν |

≤ R ωy γ c , |

(2.9) |

|

|

|||

|

|

Αω |

|

|

де |

Αω = L ω t min ; |

(2.10) |

||

|

L ω = L − 2t min ; |

(2.11) |

||

Αω - розрахункова площа перерізу шва; R ωy |

- розрахунковий опір металу сти- |

|||

кового шва за межею текучості; L - геометрична довжина шва (рис. 2.14);

25

Lω - розрахункова довжина шва, яка є меншою, ніж його геометрична довжина,

зурахуванням непровару і кратеру на кінцях шва (рис. 2.14, в, д); t min - най-

менша товщина з'єднуваних елементів (рис. 2.14, е, є).

Наявність тимчасових вивідних планок дозволяє приймати розрахункову довжину шва рівною його геометричній довжині (рис. 2.14. г, д):

L ω = L . |

(2.12) |

Застосування тимчасових вивідних планок є необхідним, якщо стиковий шов має бути рівноміцним з металом з’єднувальних елементів.

З урахуванням (2.10) умову міцності (2.9) можна подати у наступному ви-

гляді: |

sω,N = |

Ν |

£ R ωy |

× gc . |

(2.13) |

|

L ω × t min |

||||||

|

|

|

|

|

Якщо конструкцію розраховують з допущенням пластичних деформацій згідно з розрахунковим опором за межею міцності R u , то і з'єднання проекту-

ють з підстановкою у формулу (2.13) замість R ωy |

розрахункового опору металу |

||||

шва за межею міцності R ωu та коефіцієнта надійності γu : |

|||||

sω,N = |

Ν |

£ R ωu × |

γc |

. |

(2.14) |

L ω × t min |

|

||||

|

|

gu |

|

||

Якщо R ωy прийнято меншим за R y , внаслідок чого діючі напруження

перевищують R ωy , то збільшують довжину шва за рахунок його нахилу до осі діючої сили. (рис. 2.9, б; 2.15). Найчастіше кут закладення шва приймають

1:2. В косих швах зусилля N розкладається на два напрямки: перпендикулярний

Ν sin α та паралельний |

|

Ν cos α до шва. Відповідні нормальні та дотичні на- |

|||||||||||||||||||

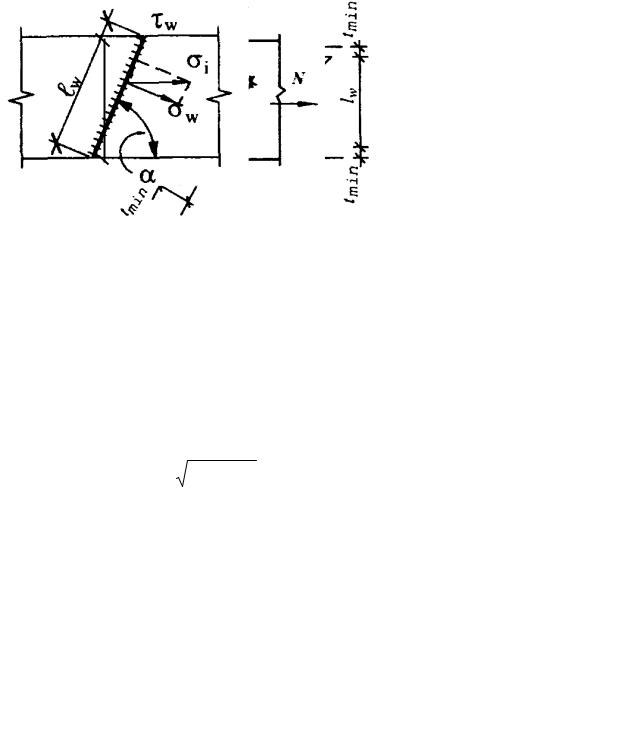

пруження, що виникають у косому шві (рис. 2.15, б): |

|

|

|

||||||||||||||||||

|

s |

ω |

= |

N sin α |

|

£ R |

ωy |

g |

|

, |

τ |

ω |

= |

N cosα |

≤ R |

γ |

|

(2.15) |

|||

|

|

|

|

c |

|

c |

|||||||||||||||

|

|

|

t min L ω |

|

|

|

|

|

|

|

ωs |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

tmin L ω |

|

|

|

||||

де |

L ω = l − 2tmin = |

|

b |

|

− 2tmin |

|

|

|

|

|

|

|

(2.16) |

||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

sin α |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

- розрахункова довжина шва без використання вивідних планок (рис. 2.15) і |

|||||||||||||||||||||

|

L ω = l = |

b |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(2.17) |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

sin α |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

26

- розрахункова довжина косого шва з використанням вивідних планок.

b

а б Рис. 2.15. Стикове з'єднання за допомогою шва, виконаного навскіс:

а– розрахункова довжина шва за відсутності вивідних планок;

б- розрахункова довжина шва при використанні вивідних планок,

атакож складові напружень в косому шві

Необхідно також перевіряти зведене напруження:

σred = σω2 + 3τω2 ≤ 1,15R ωy γc . |

(2.18) |

При дії на шов згинаючого моменту (рис. 2.16) перевірці піддягає рівень

Рис. 2.16. Епюра напружень у стиковому шві від дії згинаючого моменту

найбільших нормальних напружень:

27

sω,М = |

M |

£ R ωy × gc , |

(2.19) |

||

|

|

||||

|

Wω |

|

|||

або, підставляючи у (2.19) момент опору шва |

|

||||

W |

= |

t min × L2ω |

, |

(2.20) |

|

|

|||||

ω |

6 |

|

|

||

|

|

|

|||

отримуємо умову міцності у наступному вигляді:

sω,М |

= |

6M |

|

£ R ωy × gc . |

(2.21) |

|

t min |

× L |

|

||||

|

|

2ω |

|

|||

У випадку роботи шва на зріз (рис. 2.17) розрахунок виконують за серед- німи значеннями дотичних напружень:

tω = |

Q |

= |

Q |

£ R ωs × gc . |

(2.21) |

|

L ω × t min |

||||

|

Aω |

|

|

||

Рис. 2.17. Розрахункова епюра дотичних напружень у стиковому шві від дії перерізуючої сили

У з'єднаннях реальних конструкцій зазначені зусилля найчастіше діють у поєднанні. Розглянемо випадок одночасної дії нормальної сили і згинаючого моменту. Від кожного із зазначених зусиль у перерізі шва виникають нормаль- ні напруження однакового чи протилежного напрямку. Результуюче напружен- ня σω є алгебраїчною сумою напружень σω,N та σω,M , зумовлених нормальною

силою N та згинаючим моментом М:

sω = sω,N + sω,M = |

N |

+ |

6M |

£ R ωy |

× gc . |

(2.22) |

|

L ω × t min |

L2ω × t min |

||||||

|

|

|

|

|

Коли ж у з'єднанні одночасно діють зусилля N , М та Q і відповідні їм

28

нормальні та дотичні напруження, то перевірку виконують за зведеними на- пруженнями:

σω,red = |

|

≤ R ωy γc , |

|

(σω,N + σω,M )2 + 3τω2 |

(2.23) |

де величини σω,N ,σω,M , τω визначають за формулами, наведеними для кожного з

окремих випадків вище.

При розрахунку та конструюванні стикових з'єднань необхідно додержу- ватись таких вимог.

1.Правильно добирати матеріали для зварювання.

2.При з'єднанні елементів різних товщин (рис. 2.14, е, є) в розрахунку вра-

ховують найменшу з них tmin . Для плавного переходу від однієї деталі до іншої при великій різниці їхніх товщин на товщій з них повинен бути зроблений скіс з одного або двох боків під кутом 15+2° ( нахил 1:5). Якщо товщини елементів мають різницю, що не перевищує значень, вказаних в табл. 2.3, зварювання ви- конують, як для елементів однакової товщини, і скосів не роблять.

Таблиця 2.3. Товщини деталей, що зварюються без переходу

Товщина тонкої |

Від 2 до 4 |

Більше 4 до 30 |

Більше 30 до 40 |

Понад 40 |

деталі, мм |

|

|

|

|

|

|

|

|

|

Різниця товщин |

1 |

2 |

4 |

6 |

деталей, мм |

|

|

|

|

|

|

|

|

|

3.Косі стикові шви, що мають відношення сторін 1:2, можна не розраховува- ти, за винятком випадку, коли діє вібраційне навантаження.

4.Стикові шви виконують двобічними з вивідними планками. Однобічне зварювання допускається в монтажних з'єднаннях з підварюванням кореня шва. При цьому виконання підварювального шва дозволяється виконувати будь- яким способом дугового зварювання.

5.Залежно від товщин зварюваних елементів, характеру виконання шва (дво- або однобічний) і способу зварювання стикові з'єднання виконують без оброб- ки або з обробкою крайок деталей. Обробка крайок не потрібна при товщинах

29

елементів до 20мм для двобічних швів, які виконуються автоматичним та на- півавтоматичним зварюванням, та до 8мм для таких швів при ручному зварю- ванні. Аналогічні однобічні шви можуть бути виконані при товщинах відповід- но до 12 та 4мм. Для товщих елементів підготовляють одну або обидві крайки з однобічними (Y, V- та U- подібні шви) або двобічними (K- та X- подібні шви) скосами (рис. 2.3, в… ж), враховуючи можливість доступу до шва з одного або з двох боків (табл. 2.4).

Таблиця 2.4. Форми обробки крайок елементів

Форма шва |

Гранична товщина шва, мм, при зварюванні |

|||||

|

|

|

|

|||

|

під флюсом |

в захисних газах |

ручному |

|||

|

|

|

|

|

|

|

|

2... |

20 |

З... |

12 |

2 |

...8 |

|

|

|

|

|

|

|

|

14... |

20 |

8... |

60 |

10... |

26 |

|

|

|

|

|

|

|

|

20... |

30 |

12... |

100 |

12... |

60 |

|

|

|

|

|

|

|

|

14... |

34 |

8... |

60 |

10... |

50 |

|

|

|

|

|

|

|

|

24... |

160 |

24... |

100 |

15... |

100 |

|

|

|

|

|

|

|

|

20... |

60 |

20... |

60 |

12... |

60 |

|

|

|

|

|

|

|

6.Використання високопродуктивних максимально автоматизованих спосо- бів зварювання.

7.Забезпечення вільного доступу до зварного з'єднання з урахуванням обра- ного способу та технології зварювання.

8.При динамічних навантаженнях напливи металу шва, які виступають за межі поверхні з'єднуваних елементів, рекомендується знімати механічною об- робкою. Це разом з використанням тимчасових вивідних планок дає змогу позбутися навіть тих невеликих концентрацій напружень, які властиві стиковим швам.

30

2.7.Розрахунок і конструювання кутових швів

Вкутових швах напруження розподіляються нерівномірно. Це пов'язано з концентрацією напружень, яка виникає внаслідок викривлення силових ліній при переході зусилля від одного елемента до іншого, а також внаслідок наявно- сті щілини між елементами в корені шва.

У флангових швах, розміщених паралельно до діючого зусилля. нерів- номірність спостерігається по ширині перерізу та по його довжині (рис.

2.18, а, б).

τmax

а

б

в

Рис. 2.18. Розподіл напружень у флангових швах (а, б) та робота лобового шва (в)

Найбільші напруження виникають на початку та на кінці шва, що змушує конс- труктивно обмежувати довжину швів.

31

У лобових швах, розміщених перпендикулярно до діючого зусилля, на- пруження розподіляються рівномірніше, ніж у флангових швах, але по товщині, внаслідок малих розмірів переходу від одного елемента до іншого, нерівномір- ність виявляє себе дуже різко (рис. 2.18, в). Особливо великі напруження в ко- рені шва. Зменшення концентрації напружень може бути досягнуто обробкою (згладжуванням) поверхні шва, збільшенням глибини проплавлення, а також застосуванням пологих швів. Ці заходи особливо необхідні для з'єднань конс- трукцій, які експлуатуються під змінним навантаженням та при низьких темпе- ратурах.

Внаслідок складності опису роботи кутових швів у нормах проектування [1] використано спрощений підхід, при якому не роблять різниці між міцністю флангових та лобових швів. Вони розраховуються на умовний зріз незалежно від орієнтації шва щодо діючих зусиль у припущенні рівномірного розподілу напружень вздовж флангового шва за середніми значеннями дотичних напру- жень зрізу (рис. 2.18, а). Такий умовний характер розрахунку достатньо підтве- рджений результатами експериментів.

Відповідно до можливості руйнування шва за двома розрахунковими пе- рерізами 1-1 та 2-2 (рис. 2.12, 2.13) від умовного зрізу перевірку міцності швів виконують за формулами:

- за металом шва (переріз 1-1):

τωf ≤ R ωf γωf γc ; |

(2.24) |

- за металом межі сплавлення (переріз 2-2): |

|

τωz ≤ R ωz γωz γc , |

(2.25) |

де γωf та γωz - коефіцієнти умов роботи шва, які дорівнюють одиниці в усіх випадках, за винятком конструкцій, що експлуатуються при низьких темпера-

турах (<-40 ° С), для яких γωf = 0,85 для металу шва з нормативним опором R ωun = 410 МПа та γωz = 0,85 для всіх сталей.

При дії поздовжньої N або поперечної Q сили зварні з'єднання з кутови- ми швами перевіряють на умовний зріз:

32