- •Методические указания по проведению учебной станочной практики.

- •Часть 5. Станки строгальной группы.

- •1.Целб работы

- •2. Назначение и классификация строгальных станков

- •3. Строгальные станки

- •3.1. Устройство поперечно-строгального станка модели 7м36

- •3.2. Продольно-строгальные станки

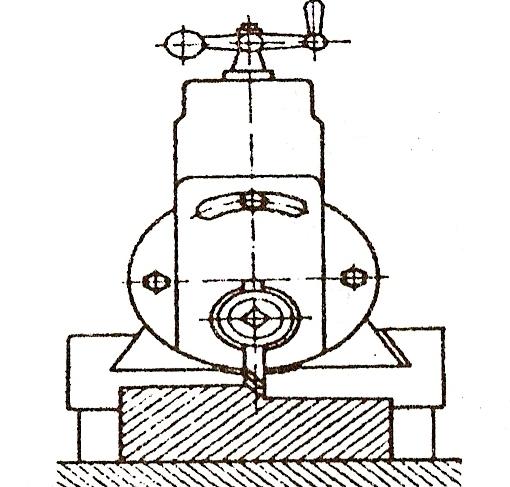

- •3.3. Долбежные станки

- •4.2. Специальный режущий и вспомогательный инструмент

- •5. Приспособления для установки и крепления обрабатываемых деталей

- •5.1. Приспособления для установки и закрепления обрабатываемых деталей непосредственно на столе станка

- •4. Режущий и вспомогательный инструмент для

- •4.1. Разновидности строгальных резцов и их применение

- •5.2. Универсальные приспособления

- •6. Контрольно-измерительный инструмент

- •6.1. Общее понятие

- •6.2. Линейки, метры

- •6.3. Штангенинструменты

- •6.4. Скобы, шаблоны, щупы

- •6.5. Угольники и угломеры

- •7. Обработка деталей строганием

- •7.1. Строгание деталей на поперечно-строгальных и долбежных

- •7.2. Строгание деталей на продольно-строгальных станках

- •8. Организация рабочего места строгальщика

- •9. Техника безопасности при работе на строгальных

6.4. Скобы, шаблоны, щупы

Для проверки длин применяются скобы листовые односторонние или двусторонние. В измерительной части они имеют два размера: один для наибольшего, проходного (сокращенно ПР), а другой для наименьшего, непроходного (сокращенно НЕ) предельного размера детали.

Шаблоны применяют для проверки длины, ширины, глубины, радиуса и т.д. Радиусные шаблоны стандартизированы и применяются для проверки радиусов выпуклых и вогнутых поверхностей от 1 до 25 мм. Они выпускаются наборами с номинальными измерительными радиусами: №1 от 1 до 6 мм, №2 от 8 до 25 мм, №3 от 7 до 25 мм. Проверка производится путем прикладывания шаблона к детали и определения отклонения на просвет.

Щупы предназначены для проверки величин зазоров между поверхностями. Изготовляются наборами от 9 до 17 штук с номинальными толщинами: №1 от 0,02 до 0,1 мм, №2 от 0,02 до 0,5мм, №3 от 0,55 до 1 мм и №4 от 0,1 до 1 мм.

6.5. Угольники и угломеры

Угольники предназначены для разметки и контроля наружных и внутренних прямых углов, для контроля взаимно перпендикулярного расположения деталей при монтаже оборудования и для проверки точности оборудования.

Для строгальных работ применяют угольники типов УЛП, УЛШ, УП, УШ 0,1-го и 2-го классов точности следующих размеров: 60 х 40, 100 х 60, 160 х 100, 250 х 160, 400 х 250, 630 х 400, 1 000 х 630 и 1 600 х 1 000 мм. В указанных размерах первая цифра обозначает размер длинной стороны, а вторая - короткой. При контроле наружных углов деталей угольник прикладывают к плоскости проверяемого угла внутренней стороной, а при контроле внутренних углов - наружной стороной. Причем угольник прикладывается одной стороной к плоскости проверяемого угла детали, а по второй стороне угольника на просвет определяют точность выполнения угла.

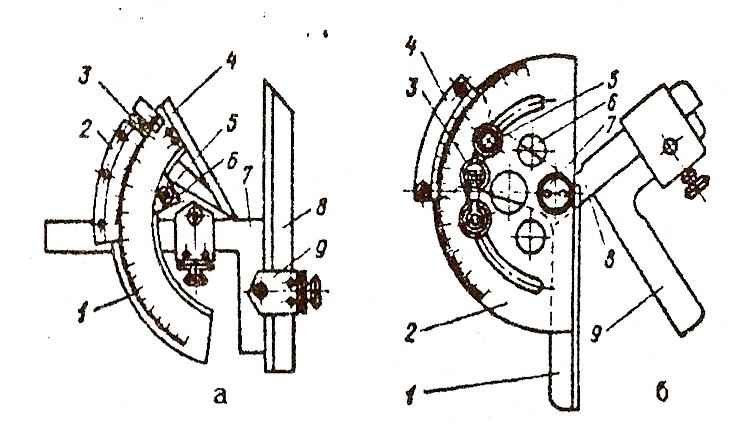

Угломеры с нониусом выпускаются двух типов: УН - для измерения наружных и внутренних углов и УМ - для измерения наружных углов (рис. 27).

Рис. 27. Угломеры с нониусом: а - тип УН; б - тип УМ

Угломеры типа УН выпускаются с пределами измерений наружных углов от 0 до 180 , внутренних - от 40 до 180 с величиной отсчета по нониусу 2' и 5'. Они состоят из основания 1, нониуса 2, микрометрического винта подачи 3, линейки основания 4, стопора 5, сектора 6, угольника 7, линейки съемной 8 и державок 9.

Угломеры типа УМ выпускаются с пределами измерений наружных углов от 0 до 180 с величиной отсчета по нониусу 15'. Они состоят из линейки основания 1, основания 2, микрометрического винта подачи 3, нониуса 4, стопора 5, сектора 6, оси 7, линейки подвижной 8 и угольника 9.

Измерение углов производится путем различных перемещений соответствующих деталей угломера. Так, например, при измерении угломером типа УМ углов от 0 до 90 на подвижную линейку 8 надевается добавочный угольник 9, а при измерении углов больше 90 линейку основания 1 и подвижную линейку 8 накладывают на поверхности, между которыми измеряют угол, и по шкале на основании 2 и нониусу 4 определяют величину измеряемого угла.

7. Обработка деталей строганием

7.1. Строгание деталей на поперечно-строгальных и долбежных

Станках

Строгание горизонтальных плоскостей. Перед началом обработки необходимо проверить крепление и правильность положения детали в тисках или на столе станка. Для создания большей жесткости суппорт поднимают вверх настолько, чтобы направляющие салазки снизу выступали не более чем на 5 — 10 мм, а резец закрепляется в резцедержателе суппорта с наименьшим вылетом. Поднимают стол станка, сближая обрабатываемую деталь с резцом.

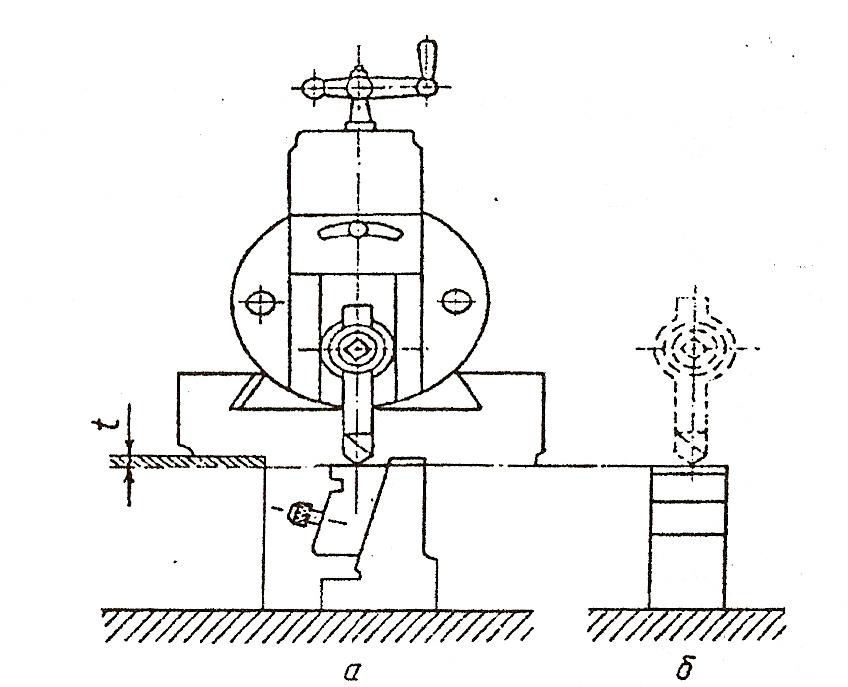

Резец на заданную глубину может устанавливаться различными способами:

а) приблизительно, с гарантированным недоводом резца до заданной глубины (затем пробными проходами резца и масштабной линейкой добиваются требуемой глубины резания);

б) при помощи делений на лимбе винта подачи суппорта;

в) при помощи штангенрейсмаса;

г) при помощи установочной колодки (рис. 28, а);

д) при помощи измерительных плиток (рис. 28, б);

е) при помощи специальных приспособлений.

Затем устанавливается и регулируется длина хода, положение ползуна относительно обрабатываемой детали и закрепляется суппорт боковым стопором. Выбирают и устанавливают на станке необходимые режимы резания (глубину, подачу и скорость) и приступают к строганию.

В зависимости от технических требований различают черновое и чистовое строгание. При черновом строгании работают с наибольшей глубиной и подачей. Обрабатываемую плоскость строгают в зависимости от припуска в один или несколько проходов. После обработки проверяют соответствие полученных размеров размерам, заданным чертежом.

При чистовом строгании точность и чистота обрабатываемых поверхностей зависят от выбранных режимов резания, геометрии режущей части резцов, и точности и жесткости технологической системы. Для чистового строгания в зависимости от габаритов обрабатываемых плоскостей и технических требований оставляют припуск на обработку 0,5... 1,5 мм.

Рис. 28. Установка резца на заданную глубину резания: а - при помощи установочной колодки; б - при помощи измерительных плиток

Строгание вертикальных и горизонтальных плоскостей. На поперечно-строгальных станках обычно строгают вертикальные плоскости в горизонтальном положении, т.к. высота строгания в вертикальной плоскости ограничена. Строгание вертикальных и горизонтальных плоскостей производят в основном тогда, когда необходимо обработать вертикальные и горизонтальные плоскости с одной установки.

Строгание наклонных плоскостей. Наклонные плоскости, как и вертикальные, при возможности следует обрабатывать, как горизонтальные. Для строгания наклонных поверхностей поворачивают на соответствующий угол суппорт и поворотную доску.

Строгание пазов и канавок. Для строгания пазов и канавок применяют прорезные резцы. Вертикальная подача осуществляется суппортом. При строгании глухих пазов для входа и выхода резца по концам намеченного паза засверливают глухие отверстия диаметром и глубиной несколько большими размеров паза.

Наиболее распространенные схемы обработки деталей на поперечно-строгальных станках приведены в таблице 2.

Таблица 2

Схемы обработки деталей на поперечно-строгальных станках

|

Схема обработки |

Вид и последовательность обработки |

|

|

Строгание горизонтальных плоскостей Поворотная часть суппорта ставится на ноль градусов, а откидная доска - в среднее положение.

|

|

|

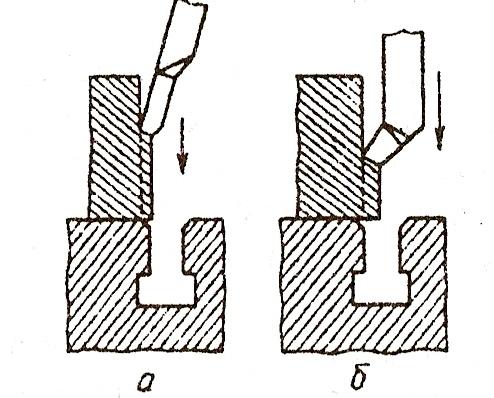

Строгание вертикальных плоскостей Строгание производится по схеме (а) при применении подрезных резцов или по схем (б) при применении проходных резцов. Подрезные резцы применяются в тех случаях, когда есть опасность застрагивания стола станка. Устанавливать детали на стол станка необходимо так, чтобы обрабатываемая поверхность находилась над пазом стола для возможности выхода резца.

|

|

|

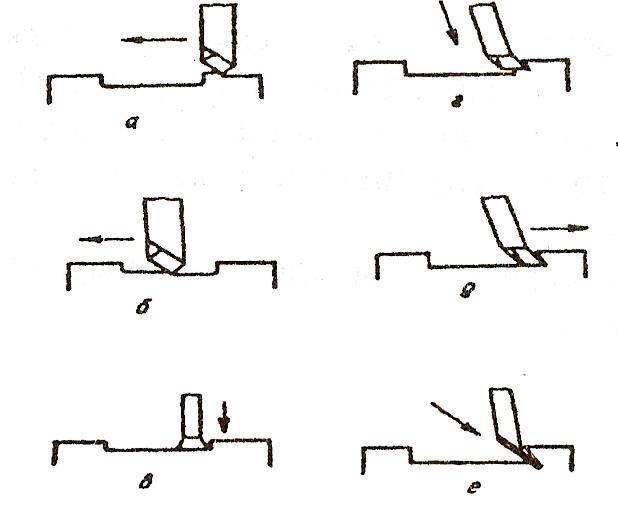

Строгание пазов типа ''ласточкин хвост Строгание верхних горизонтальных плоскостей (а). Строгание нижней горизонтальной плоскости (б). Строгание вертикальных плоскостей (в). Строгание наклонной плоскости (г). Строгание нижней горизонтальной плоскости (д). Прорезание канавки (е).

|

|

|

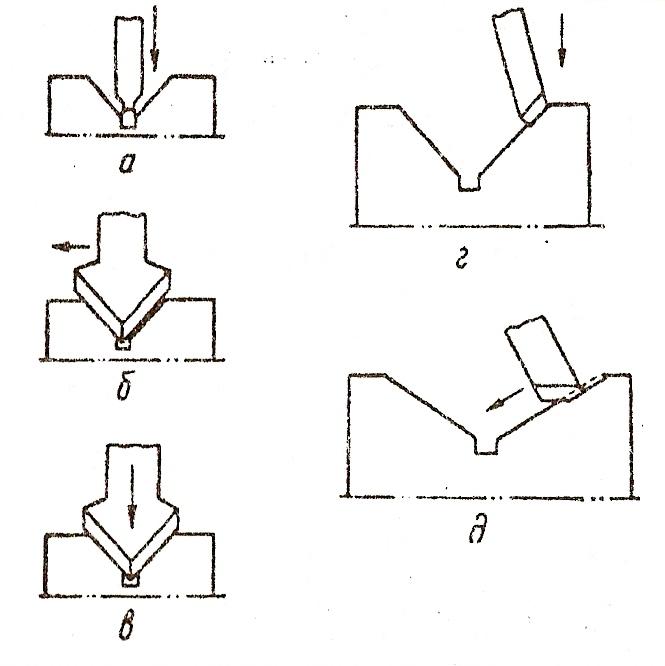

Обработка призм При обработке сначала прорезается канавка (а). Если наклонная плоскость имеет значительную ширину, то обработка производится фасонным резцом с горизонтальной подачей (б). При малой ширине наклонной плоскости производится; обработка всего профиля сразу фасонным резцом с применением вертикальной подачи (в). Строгание наклонных плоскостей производится также проходными, резцами с вертикальной (г)

или наклонной (д) подачей. Более производительной ; является обработка с вертикальной подачей, так как при этом способе можно paботать с меньшим вылетом резца.

|

|

|

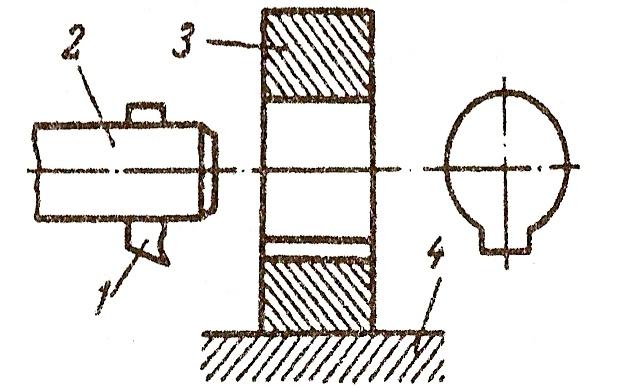

Строгание паза в отверстии 1 - резец; 2 - оправка; 3 - обрабатываемая деталь; 4- стол станка

|