Konspekt_lektsy_po_okhrane_truda_ch_1 (1)

.pdf

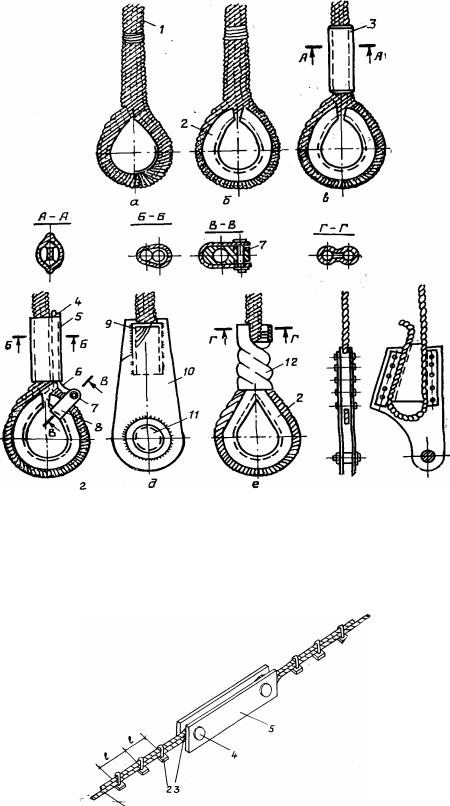

Рис. 13.6. З'єднання канатів

Нерознімну петлю на кінці каната під час прикріплення його до такелажного пристрою виконують за допомогою обтискної гільзи, гільзоклинового з'єднання або заплітання. Зрощувати канати різних діаметрів та конструкцій заплітанням забороняється.

Довжина сплетеного каната залежить від кількості проколів каната сталками, але вона завжди повинна бути не менше визначеної правилами Держнаглядохоронпраці.

Рис. 13.7. Зрощення канатів сполучною ланкою і затискачами

Рознімну петлю на кінці каната під час прикріплення його до такелажного пристрою виконують із застосуванням коушу та затискачів або рознімних клинових затискачів. При згинанні канатами циліндричного захватного пристрою без коушу відношення діаметра закруглення захватного пристрою до діаметра каната мусить бути не менше чотирьох. Розміщення та кріплення канатів у такелажних засобах повинне виключати можливість їх сходу з барабанів, блоків та напрямних, а також перетирання під час доторків до конструкцій або інших канатів. Недопустимий дотик канатів до струмопровідних дротів. Щоб уникнути пошкоджень у місцях, де канати різко згинаються, там роблять прокладки з пристроями, які вберігають ці прокладки від падіння після зняття навантаження.

51

Рознімні з'єднання канатів розчалок, прикріплені до вершин такелажних засобів та до якорів, а також нерухомих кінців канатів монтажних поліспастів, прикріплені до блоків, затягують унизу до підйому такелажних засобів з обов'язковим влаштуванням сигнальної петлі.

Якщо канат меншого діаметра треба прикріпити до каната більшого діаметра, застосовують затискач (рис. 13.8). Всередині його дуги 4 приварено прокладку 6, яка вберігає канат від зняття. Зверху дуги також встановлено накладку 5 з двома прорізами, яка за допомогою гайок стягує три канати. Діаметр внутрішньої частини прокладки повинен відповідати діаметру каната 3, що натягається. Між основним канатом і накладкою закладають петлю 2 із сталевого каната меншого діаметра, до якого прикріплюють канат 1, що йде на лебідку. Після того як основний канат натягнутий і закріплений, затискач знімають.

Рис. 13.8. Тимчасове прикріплення каната меншого діаметра до каната більшого діаметра

У процесі експлуатації канати періодично оглядають, звертаючи увагу на те, щоб на них не було вузлів, щоб не випиналися сталки, щоб не було ознак поверхневого зношення, перерваних сталок або окремих дротів. Канати бракують, якщо мають місце: визначена кількість обривів дротів на одному крокі звивки, помітні ознаки корозії та поверхневого зношення. Норми бракування канатів подано у табл. 13.1.

Для вантажних та стропальних робіт використовують зварні або штамповані ланцюги., для ручних пересувних талів — пластинчасті ланцюги. На ланцюги, що застосовуються на вантажопідйомних машинах, і на стропи потрібне свідоцтво заводу-виготівника про їхнє випробування згідно з вимогами ГОСТ 191—82 (Ланцюги вантажні пластинчасті).

Якщо такого свідоцтва нема, то завод, який одержав ланцюг, мусить провести випробування зразків — аби визначити межі руйнуючого навантаження і перевірити відповідність розмірів ланцюга встановленим державним, стандартам. Ланцюги, що не пройшли подібні випробування, для роботи не видаються.

Таблиця 13.1

Допустима кількість обривів дротів у сталевому канаті з одним органічним осердям (на одному крокі сукання)

Початковий |

коефіцієнт |

Канат хрещатого/ одностороннього сукання |

||||

запасу міцності на розтяг |

|

|

|

|

||

6х19=114 |

6х37=222 |

6х61=366 |

18Х19=342 |

|||

|

|

|||||

До б (включно) |

|

12/6 |

22/11 |

36/18 |

36/18 |

|

Понад 6 до 7 |

|

14/7 |

26/13 |

38/19 |

38/19 |

|

» 7 |

|

16/8 |

30/15 |

40/20 |

40/20 |

|

|

|

|

|

|

|

|

Примітка Цифрами 6; 18 визначено кількість сталок; 19; 37; 61 —кількість дротів у кожній сталці.

Якщо для виготовлення стропів береться частина випробуваного ланцюга, досить зняти копію зі свідоцтва, виданого на увесь ланцюг. Допускається зрощування ланцюгів електроабо ковальсько-горновим зварюванням. Місце з'єднання ланок ланцюгів у цьому випадку треба випробувати за допомогою засобів дефектоскопії.

Після виготовлення або ремонту ланцюг слід піддати технічному освідченню—оглянути та випробувати навантаженням. Маса вантажу повинна в 1,25 рази перевищувати номінальну вантажопідйомність. Навантаження витримується протягом 10 хв, щоб визначити міцність ланцюга. Ланцюги передаються в ремонт, якщо під час огляду виявлено потертості, що становлять більше 10 % початкового діаметра ланки, тріщини, вм'ятини. Результати оглядів та випробувань заносяться у спеціальний журнал.

Канати та ланцюги, які застосовуються для виготовлення стропів, розраховують на розтяг залежно від кількості віток каната або ланцюга, на якому підвішено вантаж, і від кута їхнього нахилу до вертикалі. Якщо до крюка підвішено вантаж вагою Q, то натяг кожної вітки каната визначається за формулою

52

S |

1 |

|

Q |

k |

Q |

, |

(13.1) |

cos |

n |

|

|||||

|

|

|

n |

|

|||

де Q — вага вантажу, Н; п — кількість віток каната або ланцюга; k — коефіцієнт, що характеризує кут нахилу стропів. При куті , що дорівнює 0; 15; 30; 45; 60°, коефіцієнт k становить 1,0; 1,03; 1,15; 1,42; 2,0 відповідно.

Перед експлуатацією сталевих канатів перевіряється коефіцієнт запасу їх міцності:

kз P/S, |

(13.2) |

де kз — коефіцієнт запасу міцності; Р — розривне зусилля каната (береться з сертифіката), Н.

При розрахуванні стропів, призначених для підйому вантажів з обв'язуванням або зачепленням крюками, кільцями чи сергами, слід брати kз = 6.

13.4. Прилади і пристрої безпеки

Для запобігання аваріям і травмам під час роботи вантажопідйомні машини можуть мати такі запобіжні та блокувальні пристрої: кінцеві вимикачі, обмежувачі та покажчики вантажопідйомності, обмежувачі перекосу, покажчики перекосу крана, протиугінні пристрої, сигнальні прилади.

Застосування на кранах того чи іншого приладу залежить від їх вантажопідйомності, роду приводу, конструктивного виконання, правил та стандартів, що діють у нашій країні.

Кінцеві вимикачі використовуються на кранах усіх типів з електричним приводом. Механізми підйому вантажів та стріли кранів (для стрілових самохідних кранів) обладнуються кінцевими вимикачами, які призначені для автоматичного вимикання двигуна, коли крюк (чи інший вантажозахватний пристрій) або стріла підходять до крайнього верхнього положення. На кранах з двома механізмами підйому кінцевими вимикачами обладнують механізми головного та допоміжного підйомів. Ці вимикачі також зупиняють механізми пересування кранів та вантажних візків перед підходом до упорів.

Кінцеві вимикачі механізмів підйому встановлюються таким чином, щоб після автоматичної зупинки вантажозахватного органу зазор між ним та упором становив не менше 200 мм. Взаємне вимикання механізмів пересування мостових кранів, що наближаю ся один до одного, повинне здійснюватися на відстані не менше 5м. Кінцеві вимикачі повинні вмикатися в електричну схему крана так, щоб забезпечувалась можливість руху механізму в зворотному напрямі.

На рис. 13.9 наведено схеми встановлення вимикачів. Важіль 2 кінцевого вимикача 3, змонтованого на рамі візка мостового крана, з'єднаний з тросом 4. На кінці троса є вантаж 5. Під дією ваги останнього важіль кінцевого вимикача утримує його контакти у замкненому положенні. При досягненні крайнього верхнього положення підвіска крюка 6 піднімає штовхачем 7 вантаж 5, натяг троса 4 ослаблюється, важіль 2 обертається навколо осі 1. Контакти вимикача розмикаються, вмикаючи в такий спосіб електродвигун механізму підйому.

53

Обмежувачі пересування баштового або козлового крана повинні вмикати електродвигуни механізмів пересування кранів до упору на відстані не менше, ніж повний шлях гальмування. Розглянемо схему такого обмежувача (рис. 13.10). На кронштейні 1 рами ведучого ходового візка крана встановлюється важільний кінцевий вимикач 2. При підході крана до завершення шляху важіль 7 находить на упор-лінійку 4, після чого важіль 7 обертається навколо осі, електричне коло управління електродвигуном пересування розривається, кран втрачає хід і зупиняється. На схемі показані також захват 3 і амортизуючий (5) та тупиковий (6) упори.

Аналогічно працює пристрій для взаємного вимикання механізмів пересування кранів, що рухаються одним шляхом. Принципову схему вимикання подано на рис. 13.11. Трубчастий подовжувач закріплюють на важелі кінцевого вимикача 3, встановленого на одному крані. При наближенні сусіднього крана подовжувач взаємодіє із закріпленою на другому крані скобою 1. Механізм пересування другого крана вимикається за допомогою такого ж пристрою.

Рис. 13.9. Встановлення кінцевих вимикачів і механізм підйому мостового крана

Обмежувачі вантажо-

підйомності

служать для за-

13.10. Обмежувач пересування крана

побігання перевантаженням. Ці

пристрої автоматично вимикають механізми підйому вантажів, маса яких перевищує вантажопідйомність більші на 10 %. На деяких кранах одночасно вмикається червона сигнальна лампа і подається звуковий сигнал; вони залишаються увімкненими доти, доки машиніст не виконає робочу операцію (опускання вантажів), яка забезпечує зменшення вантажного моменту до безпечного рівня.

Конструкція обмежувача підйому стріли показана на рис. 13.12. При підході стріли 1 до мінімального вильоту вимикаюча лінійка повертає важіль кінцевого вимикача 3, встановленого на опорній частині баштового крана. Регулювання обмежувача здійснюється шляхом зміни довжини лінійки 2.

Рис. 13.11 Схема взаємного вимикан- |

Рис. 13.12. Обмежувач підйому стріли |

ня механізмів пересування кранів |

|

Обмежувачі повороту застосовуються на баштових кранах з безкільцевим струмоприймачем для автоматичної зупинки повороту після здійснення краном певної кількості оборотів (звичайно не більше двох). В такий спосіб відвертаються перекручування та обрив струмопровідного кабелю. За 30 с до спрацьовування обмежувача, що вимикає поворот в той або інший бік, у кабіні машиністі спалахує застережне світлове табло.

Обмежувачі перекосу служать для відвернення небезпечне перекосів крана, які можуть виникати при порушенні процесу пересування або з інших причин. При виникненні небезпечного перекосу ці обмежувачі зупиняють кран, або знижують швидкість опори, вийшла вперед, або підвищують швидкість опори, яка відстала, вмикаючи для цього додаткові механізми, змонтовані на опорах. Такі обмежувачі мають різні принципи дії:

54

замірювання різниці шляху, пройденого ходовими колесами крана; замір деформацій елементів металевих конструкцій крана.

Протиугінні пристрої призначаються для утримання крана, й працює на відкритому повітрі, від мимовільного переміщення рейками під впливом вітру. За допомогою протиугінних пристроїв, основними елементами яких є рейкові захвати, кран вручну або автоматично закріплюється на рейках.

На рис. 13.13 наведено конструкцію захвата, який приводиться в дію від електродвигуна. Захват встановлюється на козлові крани. Замикання важелів 1 проводиться опусканням клинового повзуна 3, що здійснюється електродвигуном 5 через редуктор 4 і пару гвинт-гайка 7. Гайка діє на клиновий повзун через спіральну пружину 8. Спочатку відбувається опускання клинового повзуна разом з кліщами під впливом власної ваги, а після того як стяжка 10 кліщів ляже на головку рейки починаються деформації пружини і переміщення клинового повзуна відносно важелів. Клиновий повзун, опускаючись і діючи похилими пазами на ролики 2, встановлені на верхніх кінцях важелів, розводить важелі і губки 9 і доторкається до бокових поверхонь головки рейок. Гайка, продовжуючи переміщуватися вниз, деформує пружину 8 і своїм упором натискає на кінцевий вимикач 6, встановлений на клиновому повзуні. Він вимикає привідний електродвигун, який створює необхідне зусилля затискування рейки. Правильне положення опускаючих важелів кліщів щодо головки рейки забезпечується напрямними роликами 11. У випадку припинення електроживлення захват можна привести в робоче положення за допомогою ручки, яка надягається на кінець тихохідного вала, що виступає з редуктора.

Для подавання застережного сигналу про можливу небезпеку, яка виникає під час піднімання або опускання вантажів, перед пересуванням крана або поворотом стріли самохідного крана на вантажопідйомних механізмах встановлюються сигнальні при-

лади.

Зокрема, використовуються прилади, що сповіщають про небезпечне наближення стріли крана до лінії електропередачі, яка перебуває під напругою. Як засоби подачі сигналу в таких прила-

дах застосовуються: гучний електричний дзвінок, сирена, гудок та дзвін. Останній встановлюється на кранах з невеликою вантажопідйомністю. Звукові сигнальні прилади регулюють на вантажопідйомних механізмах так, щоб звук було добре чути в місцях підйому та опускання вантажів. Кран-балки, якими управляють з підлоги,

звуковими сигнальними приладами не оснащують.

При несправності сигнального приладу або його відсутності ексРис. 13.13. Протиугінний захват з клиноплуатація вантажопідйомних механізмів забороняється.

вим повзуном

13.5. Реєстрація, технічний огляд і введення в йог в експлуатацію кранів

Реєстрація вантажопідйомних машин проводиться у місцевих органах технічного нагляду на підставі письмової заяви керівника підприємства (власника чи орендаря) та паспорта крана. У заяві підприємства повинно бути вказано, що на підприємстві є особи котрі здійснюють нагляд за безпечною експлуатацією крана, а також кваліфікований персонал для обслуговування крана; крім того повинно бути підтверджено, що технічний стан крана допускає його безпечну експлуатацію.

При реєстрації мостових, баштових та портальних кранів до паспорта слід додати акт, що підтверджує виконання монтажних робіт згідно з інструкцією заводу-виготівника (підписаний представниками організації, яка проводила монтаж), а також довідку про те, що підкранова колія розрахована на роботу крана.

Перереєстрація вантажопідйомної машини проводиться після реконструкції машини, передачі її іншому власнику, перестановки на нове місце, ремонту, якщо на машину було складено новий паспорт.

Якщо вантажопідйомні крани направляються організаціями в інші області на строк більше трьох місяців, то їх треба також зареєструвати за місцем проведення робіт. Механізмам, що не підлягають реєстрації в органах технічного нагляду, адміністрація підприємства повинна надати індивідуальні номери. За цими номерами слід здійснити реєстрацію в журналі обліку вантажопідйомних машин. Відомості в цей журнал заносяться на підставі даних паспорта.

Вантажопідйомні машини знімаються з реєстрації органом технічного нагляду за письмовою заявою власника крана про списання вантажопідйомні машини, що повністю зіпсувалася, спрацювалася і не може більше діяти, а також при передаванні її на баланс іншому власнику.

Для одержання дозволу на введення в експлуатацію вантажопідйомної машини, що підлягає реєстрації в органах технічного нагляду, власник крана повинен повідомити орган технічного нагляду не пізніше ніж за

55

п'ять днів до пуску машини. Дозвіл на введення в експлуатацію кранів, які не підлягають реєстрації в органах технічного нагляду, видається інженером технічного нагляду за вантажопідйомними машинами організації на підставі документації завод-виготівника та задовільних результатів технічного огляду.

Технічний огляд вантажопідйомних машин, що підлягають реєстрації в органах технічного нагляду, проводиться інженерно-технічним працівником з нагляду за вантажопідйомними машинами за участю осіб, відповідальних за справний їх стан. Дата й результати технічного огляду повинні бути занесені в паспорт механізму або машини.

Цей огляд здійснюється, щоб перевірити, чи відповідають кран і його монтаж правилам експлуатації та вимогам документації, яка пред'явлена під час реєстрації.

Розрізняють повний та частковий огляд. Повний технічний огляд складається з огляду стану вантажопідйомної машини, статичного та динамічного випробувань під навантаженням; частковий огляд проводять тільки візуально, без випробувань. Повний технічний огляд вантажопідйомних машин виконується перед введенням в

експлуатацію, не рідше одного разу на три роки, частковий — один раз на рік.

Під час огляду перевіряють у роботі: всі механізми, електрообладнання, прилади та пристрої безпеки, гальма, апарати управління, освітлення, сигналізацію, стан металоконструкцій, крюкові підвіски, сталеві канати та їхні кріплення, блоки та їхні деталі, елементи підвішування стріли, відповідність мас противаги та баласту, а також стан колії та її заземлення.

При статичному випробуванні контролюють міцність крана тайого елементів, а у стрілового крана, крім того, вантажну стійкість. Статичне випробування проводять шляхом підйому вантажу, маса якого перевищує на 25 % номінальну вантажопідйомність крана.

Під час статичного випробування стрілового крана стрілу встановлюють відносно ходової платформи в положення, яке відповідає найменшій стійкості крана; потім вантаж піднімають на висоту 200—300 мм і витримують протягом 10 хв. Якщо вантаж не опустився на землю, огляд не виявив тріщин, деформацій та інших пошкоджень, вважається, що кран витримав випробування.

Статичне випробування мостових та пересувних консольних кранів здійснюється таким же вантажем протягом 10 хв при положенні вантажного візка, що відповідає найбільшому прогину мосту (консолі). Після опускання вантажу визначається залишкова деформація ферм крана. Для замірювання залишкової деформації застосовують висок—тонкий дріт з вантажем масою 100—200 г на кінці. Якщо після випробування вантаж зайняв попереднє становище, то кран витримав випробування. Для замірів залишкової деформації рекомендується також використовувати геодезичні інструменти та прогиноміри.

Динамічне випробування вантажопідйомних механізмів проводиться вантажем, маса якого на 10 % перевищує вантажопідйомність крана (допускається вантажем, що відповідає номінальній вантажопідйомності), лише за умови одержання позитивних результатів статичного випробування.

Результати технічного огляду (повного або часткового) в усіх випадках відображають у паспорті крана, додаючи вказівку щодо строку наступного огляду.

Знімні вантажозахватні пристрої (траверси, стропи, захвати тощо) також повинні проходити технічний огляд. Під час огляду їх не тільки обдивляються, але й випробовують навантаження) що в 1,25 разу перевищує номінальне. Тара для переміщення штучних та сипких матеріалів оглядається не рідше одного разу на місяць. Випробовувати тару вантажем необов’язково.

13.6. Огляд, ремонт і експлуатація кранів

На заводах металоконструкцій, де постійно експлуатуються вантажопідйомні механізми, повинна бути створена ремонтна служба. Вона визначає порядок проведення оглядів та ремонтів, які забезпечують утримання вантажопідйомних пристроїв у справному стані, безпечну їх експлуатацію.

Необхідно постійно дбати про створення безпечних та нешкідливих умов для ремонтників та осіб, які виконують огляд, щоб позбавитися виробничого травматизму і аварій вантажопідйомних машин.

Профілактичні роботи та ремонт кожного крана організує особа, відповідальна за справний стан кранів, згідно з графіком, який затверджений адміністрацією цеху або заводу.

Відповідно до Правил будови і безпечної експлуатації вантажопідйомних кранів, Правил технічної експлуатації електроустановок споживачів (ПТЕ) і Правил безпечної експлуатації електроустановок споживачів (ПБЕ) огляд і ремонт кранів та підкранових колій повинні здійснюватися згідно з нарядом-допуском.

Відповідальний за правильну організацію та безпечне проведення ремонтів вантажопідйомних машин призначає:

працівника, який видає наряд-допуск (ним може бути робітник, відповідальний за утримання в справному стані вантажопідйомних машин);

керівника робіт, відповідального за утримання та справний стан вантажопідйомних машин (допускається, що відповідальний працівник може виконувати і обов'язки працівника, який видає наряд-допуск);

відповідального за безпечне проведення робіт по переміщенню вантажів кранами; виконавця робіт—спеціаліста по ремонту вантажопідйомних машин (інженерно-технічного працівника); членів бригади — спеціалістів, кваліфікація яких відповідає складності ремонтної роботи.

Особи, відповідальні за утримання вантажопідйомних машин у справному стані, призначаються наказом по підприємству, а члени бригади—розпорядженням по підрозділу.

56

Ускладі бригади, окрім слюсарів, електромонтерів, електрослюсарів та стропальників, можуть бути й представники інших спеціальностей, які не мають посвідчень, що дають право на проведення робіт по ремонту вантажопідйомних машин. Перед допуском до робіт відповідальний за безпечну експлуатацію вантажопідйомних машин зобов'язаний ознайомити вказаних осіб з особливостями ремонту, проінструктувати їх щодо заходів безпеки нарівні з основними членами бригади і забезпечити постійний контроль за виконанням ними вимог охорони праці під час проведення робіт.

При оформленні наряду-допуску на ремонт вантажопідйомних машин у графі «Окремі умови» повинні бути вказані заходи щодо створення безпечних та нешкідливих умов проведення ремонтних робіт. Зокрема, необхідно відвернути: наїзди працюючих кранів на той, що ремонтується; падіння з висоти; вихід ремонтного персоналу на кранові колії діючих кранів у прольоті; поразки ремонтного персоналу електричним струмом. Дата і час виведення крана з експлуатації в ремонт, а також дозвіл на роботу вже відремонтованого крана фіксуються у наряд - допуску та вахтовому журналі кранівника.

Особа, відповідальна за безпечне проведення робіт по переміщенню вантажів кранами, ознайомившись з нарядом-допуском на ремонт крана, повинна перевезти кран у ремонтний загін. Якщо ремонт здійснюється не там, а в сусідньому з ним прольоті, або в крановому прольоті є інші крани, то визначаються межі допустимого пересування цих кранів. У вахтових журналах працюючих кранів вказуються заходи безпеки, які мусять виконувати машиністи в період ремонту. Біля меж дільниці ремонту на підкранових коліях споруджують тупики; сигнальні прапорці встановлюються та знімаються згідно з нарядом-допуском.

Всі планові ремонти, огляди та чистки підкранових колій здійснюються тільки вдень. Вночі підкранові колії дозволяється ремонтувати лише при аваріях і тільки згідно з вказаним вище нарядом-допуском.

Під час ремонтних робіт кожен працівник зобов'язаний обладнати (організувати) своє робоче місце так, щоб воно було безпечним і зручним для виконання завдань. Застосовувані під час ремонту та оглядів переносні засоби електроосвітлення повинні бути низьковольтними (з напругою 12 В).

Після завершення ремонтних та інших робіт перевіряється якість їх виконання і закривається наряддопуск. У вахтовому журналі кранівника робиться запис про завершення ремонту і про дозвіл на переміщення вантажів всіма вантажопідйомними механізмами, на роботу яких було накладено відповідні обмеження.

Ефективним засобом попередження аварій і нещасних випадків при експлуатації та ремонті кранового обладнання, випробуванні його в роботі є биркова система. Її впровадження дозволяє виключити неузгоджені дії кранівників і служб ремонту, а також управління кранами випадковими людьми. Вона поширюється на всі електромостові крани та інші вантажопідйомні механізми і обладнання, при експлуатації яких кранівник з робочого місця не може бачити обертові частини та частини електрообладнання, що перебувають під напругою.

На заводах металоконструкцій встановлено два зразки бирок 1. Бирка-ключ для кранівників, яка містить її властивий номер, номер крана та назву цеху. До бирки при-

кріплюється ключ від механічного замка. Коли із замка виймають ключ, спеціальні електричні контактори, увімкнені в коло котушки, роз'єднуються і кран не можна експлуатувати.

2. Особиста бирка для визначеного контингенту ремонтного персоналу з даними про посаду та робочий номер власника бирки.

Бирка-ключі та особисті бирки видаються під розписку. Приймаючи кран, змінник одержує бирку-ключ. При однота двозмінній експлуатації крана або у випадку неявки змінника бирка-ключ здається начальнику зміни або цеху під розписку. Кранівник без бирки до управління краном не допускається.

Увипадку ремонту обладнання встановлюється такий порядок:

1.Після зупинки крана, знімання з нього напруги і виконання вимог наряду-допуску керівник ремонтних робіт приймає у кранівника бирку-ключ (до її одержання він не має права подавати відносно крана ніякі команди) і вручає кранівникові свою особисту бирку керівника робіт.

Після обміну бирками кранівник зобов'язаний виконати команди особи, що віддала йому свою бирку, і привести в дію механізмі причому тільки на холостому ходу і після того, як кран залишать усі робітники. Команди інших осіб кранівник виконувати не зобов'язаний, за винятком команди «Стоп», яку він мусить виконати негайно, незалежно від того, хто її подав.

2.Зворотний обмін бирками між керівником ремонту (огляду) та кранівником відбувається після завершення робіт, виконання всіх вимог наряду-допуску та забезпечення готовності крана до початку робіт.

На заводах, де експлуатують крани, повинен бути визначений суворий порядок, згідно з яким кранівникам, котрі залишають кран, забороняється: залишати бирку в кабіні; передавати її для зберігання учням, помічникам, стажерам, іншим особам; забирати її з собою після закінчення зміни.

Якщо кранівник порушив правила охорони праці при експлуатації крана, відповідальні особи (начальник цеху, його заступник, а також особа, котра здійснює технічний нагляд за станом кранів та їх експлуатацію на підприємстві) мають право забрати у нього бирку і в такий спосіб позбавити права управляти краном. У випадку, коли бирку загублено, виконуються такі дії: бирка з вказаним номером розпорядженням по цеху оголошується недійсною; кранівник одержує записку, яка замінює бирку; цю записку слід замінити новою биркою (замінивши замок) протягом 24 г; на дублікат бирки перед видаванням ставиться клеймо відділу головного

механіка.

КОНТРОЛЬНІ ЗАПИТАННЯ І ЗАВДАННЯ ДО ГЛАВИ 13

Які існують вимоги безпеки до установки кранів?

Назвіть види канатів залежно від напрямків їхнього сукання.

57

Які види захватів застосовуються для підйому листового та профільного металу? Для чого потрібні траверси?

Що являє собою обмежувач підйому вантажів краном? Поясніть суть биркової системи.

ГЛАВА 14

ТЕХНІКА БЕЗПЕКИ ПРИ ВАНТАЖНО-РОЗВАНТАЖУВАЛЬНИХ РОБОТАХ, СКЛАДУВАННІ МЕТАЛОПРОКАТУ І МЕТАЛОКОНСТРУКЦІЯ

14.1. Загальні вимоги при вантажно-розвантажувальних і складських роботах

Безпека виконання навантаження та розвантаження металоконструкцій багато в чому залежить від того, які транспортні засоби обрано для цього, які працюватимуть вантажопідйомні механізми та обладнання, як вони будуть розміщені, яким чином будуть організовані робочі місця, як зберігатимуться та транспортуватимуться елементи готової продукції. У зв'язку з цим наказом по підприємству призначається особа або особи (з інже- нерно-технічних працівників), які відповідають за справність вантажопідйомних машин, механізмів, а також за проведення оглядів та безпечну експлуатацію.

Майданчики для проведення вантажно-розвантажувальних робіт повинні відповідати таким вимогам: наявність рівного і твердого покриття або твердого грунту, що може витримувати навантаження від підйомнотранспортних машин та вантажів; ухил не більше 5°; відсутність сторонніх речей і сміття; наявність природного і штучного освітлення.

Основні вимоги безпеки до вантажно-розвантажувальних робіт містяться в ГОСТ 12.3.009—76 * (Роботи вантажно-розвантажувальні. Загальні вимоги безпеки), ДБН А.3.1-5-96 (Організація будівельного виробництва), а також у технічній документації заводів металоконструкцій. Місця проведення вантажнорозвантажувальних та складських робіт повинні бути обладнані знаками безпеки згідно з ГОСТ 12.4.026—76 *.

При масі вантажів та конструкцій більше 50 кг і при підніманні їх на висоту більше 3 м вантажнорозвантажувальні операції мусять виконуватися за допомогою підйомно-транспортного обладнання (крани або автонавантажувачі) та засобів малої механізації (візки, домкрати, талі, блоки тощо). Кваліфікація обслуговуючого персоналу (машиністи кранів, стропальники, зачіплювачі, а також робітники, котрі обслуговують і ремонтують вантажопідйомні пристрої) значно впливає на рівень безпеки при виконанні вантажнорозвантажувальних та складських робіт.

Для працівників кожної з вказаних вище професій існують інструкції щодо охорони праці, опрацьовані міністерствами та відомствами.

У ці документи адміністрація підприємства вносить необхідні доповнення залежно від місцевих умов. Інструкції приймаються і затверджуються відповідно з Положенням про порядок розробки та затвердження інструкцій з охорони праці, після чого їм присвоюється порядковий номер. Згідно з цими документами до робіт з вантажопідйомними пристроями можуть допускатися особи не молодші 18 років, які пройшли медичний огляд і спеціальне навчання.

Навчання кранівника складається з теоретичної підготовки та наступного стажування на крані не менше одного місяця під керівництвом досвідченого кранівника. До практичного навчання допускаються особи, які витримали випробування за програмою теоретичного навчання. Допуск до практичного навчання оформляють відповідним наказом. Персонал, який обслуговує вантажопідйомні машини, навчається за спеціальною програмою, опрацьованою органами Держнаглядохоронпраці.

За цією програмою кранівник повинен вивчити: будову та призначення всіх механізмів крана, окремих його частин та електрообладнання; порядок огляду та бракування вантажних канатів і ланцюгів, а також інших деталей крана; встановлену систему сигналізації; інструкцію щодо охорони праці. Він повинен уміти: проводити змінний огляд крана і приймання його в роботу, керувати краном; змащувати тертьові частини: приблизно визначати масу вантажу та її відповідність вантажопідйомності машин; подавати першу допомогу при ураженнях електричним струмом.

Стропальник (зачіплювач) повинен: знати, як правильно обв'язати, підвісити вантаж на крюк або інший захватний пристрій; уміти безпомилково користуватися сигналізацією і таблицями для добирання стропувальних канатів, тросів та ланцюгів з врахуванням кута обв'язування; знати інструкцію щодо охорони праці.

Набуті під час навчання знання перевіряє кваліфікаційна комісія, яку організує адміністрація підприємства. До складу комісії входять: відповідальний за вантажопідйомне господарство заводу (голова), представник цехової адміністрації, інженер з охорони праці, керівник технічного навчання, а також особи, які проводили навчання. Під час атестації кранівників у роботі кваліфікаційної комісії бере участь також представник Держнаглядохоронпраці.

Робітникам, які пройшли теоретичне та технічне навчання і склали екзамени кваліфікаційній комісії, видається посвідчення за підписом голови та одного з членів комісії.

Робітники інших професій, які за характером своєї роботи займаються стропуванням або зачепленням вантажів, також проходять відповідне навчання і одержують посвідчення на право виконання цих робіт. Особи, котрі не мають таких посвідчень, до роботи з вантажопідйомними машинами і до їх обслуговування не допускаються.

58

Організація та проведення вантажно-розвантажувальних робіт повинні перебувати в центрі уваги керівників заводського транспорту й підприємства.

Кожен керівник, відповідальний за вантаж та розвантажувальні роботи, повинен добре знати і суворо виконувати всі правила безпеки та заводські інструкції, а керівники дільниці, цеху зобов'язані створити нормальні умови праці та забезпечити робочі місця вантажників необхідними засобами для безпечного виконання робіт.

Виконання робіт по навантаженню та розвантаженню, переміщенню різних вантажів вручну і за допомогою вантажопідйомних пристроїв відбувається у різних виробничих умовах. Неправильні прийоми виконання вантажно-розвантажувальних робіт, порушення правил штабелювання та закріплення різноманітних матеріалів, недбале поводження з легкозаймистими та отруйними речовинами (кислотами, етилованим бензином та ін.), неправильне застосування вантажопідйомних пристроїв і транспортних засобів можуть призвести до нещасних випадків з важкими наслідками.

Найважливіша умова високопродуктивної та безпечної роботи по навантаженню та розвантажуванню— механізація робіт, яка не тільки полегшує працю і підвищує її продуктивність, але й виключає перебування людей у небезпечній зоні. Вибір засобів механізації визначається профілем виробництва, характером перероблюваних вантажів, багатьма іншими умовами і вимогами. Наведемо основні рекомендації щодо вибору обладнання.

Механізми та пристрої повинні відповідати характеру виконуваних робіт, оскільки лише за цієї умови можливе їх цілеспрямоване та високопродуктивне застосування. Вони повинні бути надійними і безпечними в експлуатації та під час догляду за ними. При обслуговуванні вантажно-розвантажувальних робіт на підприємствах, що випускають однотипну продукцію, доцільно добирати меншу кількість типів засобів механізації, віддаючи перевагу найбільш продуктивним і безпечним.

В умовах виробництва з великою номенклатурою продукції, що визначає широкий перелік вихідних, допоміжних, комплектуючих та інших матеріалів, механізми і пристрої для вантажно-розвантажувальних робіт повинні бути самохідні, мобільні, безпечні при обслуговуванні. У цілому вантажно-розвантажувальні механізми повинні: бути високоефективними, безпечними, простими в обслуговуванні; дозволяти максимально скорочувати кількість людей, які беруть участь у важких ручних роботах, виключати перебування людей в небезпечній зоні та шкідливому середовищі.

14.2. Безпечні схеми і способи стропування вантажів

Залежно від схем та способів стропування вантажів змінюється кількість факторів, які характеризують рівень безпеки операцій навантаження, розвантаження чи переміщення вантажів різними машинами та механізмами. Вантажозахватні пристрої, як з'єднуюча ланка між робочим органом підйомно-транспортної машини та вантажем, у процесі захвата та переміщення вантажу можуть діяти з використанням різних принципів (затискування, підхват тощо).

На заводах металоконструкцій опрацьовано схеми безпечного стропування вантажів, в яких передбачаються різні способи стропування — залежно від маси, розміру та форми вантажу. Наприклад, стропування листового металу зі штабелю або з піввагона при розвантаженні проводять у такій послідовності (рис. 14.1). Спеціальним подільником за допомогою крана відділяють один кінець пакету листів і під ним прилаштовують дерев'яну підкладку. Далі проводять стропування й підйом одного кінця пакету листів стропувальним ланцюгом. За допомогою візка крана заводять ланцюг, після цього піднімають і транспортують пакети у потрібнеНайпоширенімісце. ші на заводах способи стропування та транспортування листових конструкцій схематично відображені на рис. 14.2. Дрібний профільний метал розвантажують і подають на робочі місця, як правило, пакетами масою 1—3 т, а великомірний профільний метал і труби—розсипом. При підйомі довгих та громіздких вантажів, окрім основних стропувальних канатів та ланцюгів, застосовують допоміжні канати або спеціальні гачки відповідної довжини, за допомогою яких підвішений вантаж можна повертати та утримувати в рівновазі.

Складність стропування довгомірного та листового металу полягає в тому, що при підніманні окремі вантажі дуже вигинаються і неміцно тримаються в стропах зі сталевого канату через низький коефіцієнт тертя металу об метал. Крім того, сталеві канати, що обтягають гострі кути металу, пошкоджуються, а інколи раптово рвуться; тому стропування такого металу слід проводити особливо ретельно, застосовуючи спеціальні захвати, кліщі, струбцини, крюки, затискачі, електромагніти.

При стропуванні довгомірного металу стропи повинні бути суворо однакові по довжині. Якщо їх накладено близько до кінців пакету і кут між ними великий, під час натягання вони можуть зсунутися до середини. При цьому рівновага вантажу порушується і пакет може розпастися. Якщо стропи закладаються близько один до одного, кінці вантажу можуть прогнутися і пакет може цілком вислизнути зі стропів в якийсь один бік. Щоб цього не сталося, стропи слід застосовувати якомога довші і накладати їх на вантаж треба так, щоб кожен вільний кінець його поза стропами не перевищував чверті довжини вантажу, а кут між стропами, які сходяться, був не більше 50°.

59

Рис. 14.1. Стропування листового металу з піввагона:

а, е — піднімання ланцюгом 1, заведення ланцюга 2; б—піднімання ланцюгом 2, заведення ланцюга 1

Стропувальні канати та ланцюги закріплюються на вантажі, який піднімається так, щоб не було перекручень і не утворювались вузли. При виявленні жирових плям або шарів у місцях, де передбачається обв'язування вантажів, ці місця треба очистити або знежирити. Якщо конструкція (вантаж) має гострі ребра, для запобігання пошкодженню канатів та ланцюгів використовуються підкладки. Піднімаючи вантажі за допомогою траверс, стежать, щоб навантаження розподілялося рівномірно по обидва боки траверси. Не можна залишати при обв'я- зуванні вільні кінці чалкових канатів та ланцюгів, бо вони іноді стають причиною нещасного випадку.

Рис. 14.2. Схеми стропування і транспортування листів

60