Конспект лекций_Соединения элементов МК

.pdf

Сварка в плазме (плазмотроны). Применяют для сварки и резки металлов высоко-

температурную дуговую плазму, получаемую при пропускании столба дуги в атмосфере сжатого газа или в кольцевом магнитном поле. В первом случае независимая дуга горит между вольфрамовым электродом (катодом) и соплом горелки (анодом). Во втором слу-

чае между вольфрамовым электродом и свариваемым металлом. Газ, проходя через плазму дуги, сильно ионизируется. Нагрев происходит за счет непосредственной бом-

бардировки металла частицами струи, температуры соответственно 15000 и 30000 С.

Дуговой плазменной струёй сваривают тугоплавкие металлы, металлы с неметалла-

ми, паяют, производят разделительную резку различных материалов.

2.2. Процессы плавления и переноса металла при дуговой сварке

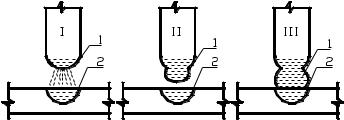

Перенос электродного металла на изделие - сложный процесс. В начале горения дуги на торце электрода образуется слой расплавленного металла (I), который под действием сил тяжести и поверхностного натяжения собирается в каплю(II). Достигая определен-

ных размеров капля перекрывает дугу, кратковременно замыкая сварочную цепь (III).

Мостик из жидкого металла разрывается, дуга вновь возникает, и процесс образования капель повторяется. Величина и кол-во капель в единицу времени зависят от многих факторов (полярности и силы тока, химсостава и физического состояния электродного металла, состава покрытия и т.д.). Перенос металла бывает трех видов: крупнокапель-

ный, мелкокапельный и струйный.

Рис. 2.11. Механизм переноса электродного металла в ванну

1 – жидкий металл электрода; 2 – жидкий металл ванны

Перенос капель жидкого электродного металла на свариваемый металл происходит под действием многих факторов - сил тяжести и поверхностного натяжения, газового дутья и внутреннего давления, электродинамических сил.

Сила тяжести может содействовать или препятствовать переносу капель через дугу,

в зависимости от пространственного положения шва при сварке.

29

Сила поверхностного натяжения стремится придать капле форму с наименьшей по-

верхностью, в которой она находится до слияния с общей ванной.

Газовое дутье создается за счет частичного превращения электродного металла в па-

ры под действием высокой температуры дуги и за счет давления газов при сгорании по-

крытия электродов. Газовое дутье направлено по оси электрода и способствует слиянию капли с общей ванной.

Внутреннее газовое давление в каплях металла создается за счет собственных выде-

ленных и поглощенных металлом газов в зоне дуги. С повышением температуры внут-

реннее давление газов увеличивается, способствуя переносу капли при любом положе-

нии шва в пространстве, увеличивается разбрызгивание.

Электродинамические силы имеют наибольшее значение в переносе капель с элек-

трода на изделие. При напряженности электрического поля электрода большей, чем ос-

новного металла возникает продольная сила, действующая от электрода к изделию.

Сжимая жидкий металл у торца электрода, она способствует отделению и переносу ка-

пель в сварочную ванну.

Струйный перенос имеет преимущество перед капельным – меньше выгорают леги-

рующие добавки, повышается чистота металла капель и шва, увеличивается скорость расплавления сварочной проволоки.

Производительность наплавки или производительность переноса электродного ме-

талла в шов определяется по формуле:

Пн н I,г/ч,

где н – коэффициент наплавки, в г/А ч;

I – сила сварочного тока, А.

30

3. Металлургические процессы при дуговой сварке

3.1 Условия плавления металла и существования его в жидком виде

Сварка плавлением представляет собой комплекс металлургических и физико-

химических процессов, протекающих в следующих характерных условиях:

1) при высокой температуре; 2) в небольшом объеме расплавленного металла; 3) в тече-

ние короткого времени; 4) при быстром отводе тепла ввиду наличия близлежащего хо-

лодного металла; 5) при участии двух разных металлов; б) при интенсивном воздейст-

вии окружающих газов и шлака.

В результате сосредоточенного воздействия тепла сварочной дуги плавится основ-

ной и электродный металл вместе с покрытием или флюсом. Расплавленный металл электрода переходит в виде капель различной величины к расплавленному участку ос-

новного металла, смешивается с ним, образуя сварочную ванну.

Сварочные ванны различают двух типов:

1)сварочная ванна, образующаяся при естественном охлаждении и формировании

шва;

2)сварочная ванна, образующаяся при использовании искусственного охлаждения и принудительного формирования шва.

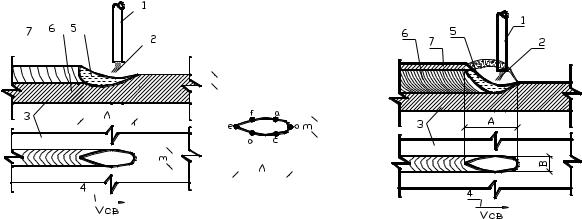

Сварочная ванна первого типа для ручной и автоматической сварки под флюсом представляет собой следующее (рис.3.1).

При сварке под флюсом расплавленный шлак образует полость-пузырь, охватываю-

щий зону сварки.

Стенки ванны образованы оплавленным основным металлом. Расплавленный металл в ванне в начальный период ее существования частично оттеснен к ее задней стенке,

вследствие чего образуется кратер. По мере удаления источника тепла кратер заполня-

ется жидким металлом.

В процессе сварки сварочная ванна перемещается в направлении сварки с опреде-

ленной скоростью – Vсв, м/с.

Время, в течение которого сварочная ванна переместится вдоль шва на расстояние А,

т.е. на длину ванны, называют временем существования ванны.

Это время при автоматической сварке стали толщиной t =5-30 мм колеблется в пре-

делах 5-40 сек, при ручной сварке оно меньше.

31

а) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б) |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 3.1. Сварочная ванна первого типа:

а – ручная дуговая сварка; б – сварка под флюсом; 1 – электрод; 2 – дуга; 3 – основной металл; 4 – направление сварки; 5 – жидкий металл;

6 – металл шва; 7 – шлаковая корка

Ванна расплавленного металла занимает малый объем. Длина ванны А при ручной сварке 20-30 мм, при автоматической – 80-120мм, ширина В, соответственно, 8-12 мм и

20-30 мм; глубина Н – 2-3 и 5-20 мм.

Температура расплавленного жидкого металла в сварочной ванне не везде одинако-

ва: на периферийных участках она близка к температуре плавления, а на участках, нахо-

дящихся под непосредственным воздействием дуги, значительно выше.

При автоматической сварке малоуглеродистой стали средняя температура ванны около 1800°С, максимальная температура переднего участка 2300°, заднего участка

1530°С.

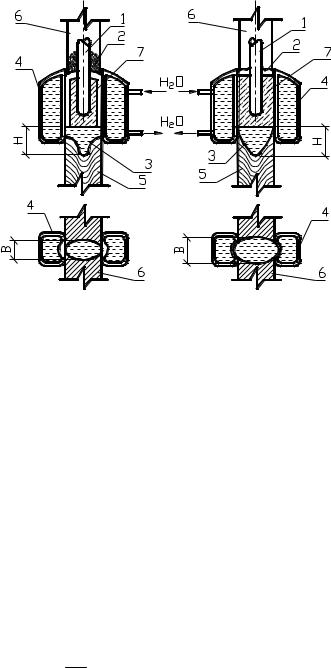

Сварочная ванна второго типа образуется при электрошлаковой сварке и при верти-

кальной дуговой сварке под флюсом с принудительным формированием шва (рис.3.2).

Такая ванна заключена между свариваемыми кромками основного металла и охлаж-

дающими стенками формирующих внешних ползунов. Здесь верхняя часть ванны все время находится в жидком состоянии в процессе перемещения, что создает наиболее благоприятные условия для удаления из металла шлаковых включений и газов. Пара-

метры ванны – глубина Н и ширина В.

Металл сварного шва претерпевает значительные температурные воздействия: на-

грев, плавление, затвердевание и остывание. Нагреву и остыванию подвергается также и околошовная зона основного металла.

32

а) б)

Рис. 3.2. Сварочная ванна второго типа:

а – автоматическая сварка под флюсом в вертикальном положении; б – электрошлаковая сварка; 1 – электрод; 2 – флюс; 3 – жидкий металл; 4 – охлаждающие формирующие ползуны;

5 – наплавленный металл (сварной шов); 6 – основной металл; 7 – жидкий шлак

Изменение температуры во время сварки в данной точке сварного шва или около-

шовной зоны называется термическим циклом.

Термический цикл зависит от принятого способа сварки и режима сварки. Путем ре-

гулировки времени нагрева и остывания и при правильном подборе режима сварки можно повлиять на формирование структуры шва и околошовной зоны, получая тре-

буемое качество сварки.

Основные параметры режима, регулирующего термический цикл сварки, является

величина погонной энергии дуги q и начальная температура металла. С увеличением

vсв

первой или второй величины уменьшается скорость охлаждения, что благоприятно ска-

зывается на структуре шва и околошовной зоны.

В результате соприкосновения металла ванны с твердым основным металлом проис-

ходит быстрый отвод тепла, металл шва кристаллизуется и застывает. В задней части ванны def происходит процесс кристаллизации. На характер кристаллизации расплав-

ленного металла и структуру околошовной зоны влияет быстрота приложения и отвода тепла.

В сварочной ванне происходят следующие процессы на различных этапах ее сущест-

вования:

33

а) перемешивание шлака с расплавленным основным и электродным металлом;

б) газовая и шлаковая защита ванны;

в) окисление, раскисление и легирование металла ванны;

г) растворение газов в металле ванны;

д) образование пор и шлаковых включений;

е) кристаллизация металла и формирование шва.

Металл шва представляет собой сплав основного и электродного металла, иногда сильно различающихся по химсоставу. На химический состав металла влияет это, а так-

же реакции в процессе сварки. На ход и интенсивность последних влияют окружающая среда, степень защиты ванны от воздуха, состав окружающих газов и шлака, режим сварки.

3.2. Физико-химические процессы при сварке плавлением

3.2.1. Особенности металлургических процессов при сварке

При высокой температуре в дуге происходят химические реакции, не имеющие места при обычном металлургическом процессе, например диссоциация (разложение сложных молекул) газов:

О2 О + О ± Q1;

N2 N + N ± Q2;

H2 H + H ± Q3;

Q1, Q2, Q3 – количество тепла, поглощаемое или выделяемое реакцией.

Атомарный азот и кислород интенсивно соединяются с железом и другими элемен-

тами в стали, насыщая шов. Атомарный водород легко растворяется в жидкой стали и при ее затвердевании не успевает весь выделиться, оставаясь частично в шве.

При высокой температуре происходит интенсивное испарение и выгорание (окисле-

ние) элементов из стали.

Взаимодействие жидкого металла ванны с газами.

КИСЛОРОД, поступая в ванну из воздуха или покрытия и флюсов. интенсивно окисляет железо и другие элементы расплавленного металла. При этом железо окисля-

ется атомарным кислородом:

Fe + O = FeO + Q4;

или молекулярным:

2Fe + O2 = 2FeO + Q5.

Образующаяся в результате реакций закись железа хорошо растворяется в стали до

34

полного насыщения. Ввиду быстроты процесса затвердевания металла шва значительная часть закиси железа не успевает выпасть в осадок и перейти в шлак и остается в шве.

Если в стали ВСтЗкп содержание O2 =(0,01-0,02) %, то в металле шва, выполненного ме-

таллическим электродом незащищенной дугой его 0,25-0,3 %. Кислород интенсивно окисляет в стали углерод, кремний, марганец и другие элементы. При указанном спосо-

бе сварки окисляется и переходит в шлак и газы в среднем (10-12) % Fe, (50-60)% С, (4050)% Mn.

Длина дуги оказывает влияние на степень окисления: чем больше дуга, тем интен-

сивнее окисление; при меньшей дуге окисление менее интенсивно.

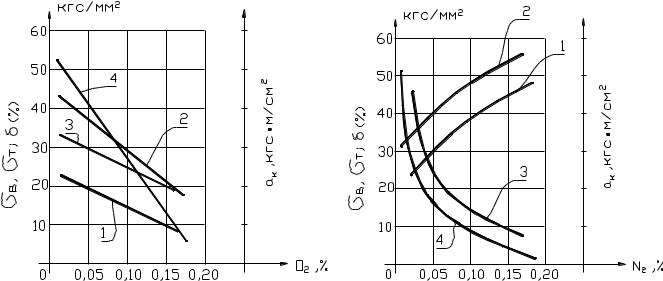

Находясь в виде закиси FеО, кислород является вредной примесью резко снижая ме-

ханические свойства стали (рис. 3.3).

Рис. 3.3 Влияние кислорода на механические |

свойства стали

Рис. 3.4 Влияние азота на механические |

свойства стали

1 – Т ; 2 – В ; 3 – ; 4 – ак

ВОДОРОД, попадая в сварочную ванну из влаги воздуха, электродных покрытий,

ржавчины, органических веществ покрытий, растворяясь в ванне при высокой темпера-

туре в атомарном виде, при остывании ванны переходит в молекулярное состояние. Бу-

дучи в таком состоянии нерастворимым в стали, водород при кристаллизации ванны выделяется из шва. Выделяясь не полностью, молекулярный водород остается в шве в виде газовых включений и является вредной примесью, образуя пористость и трещины в шве и околошовной зоне.

АЗОТ поступает в ванну из воздуха и при взаимодействии с металлом образует нит-

риды железа Fe4N, Fe2N, марганца и др. элементов. Нитриды, выделившись из твердого раствора -железа, насыщают шов в виде тонких включений – игл (в ВСт3 N2 ≤0,001÷0,0008 , а в шве – 0,12÷18%).

35

Азот является вредной примесью, влияя на механические свойства стали (рис.3.4).

Нитриды выделяются из твердого раствора -железа не только при затвердевании, но и с течением времени, вызывая процесс старения.

Понижение растворимости азота и водорода при понижении температуры затверде-

вающего металла приводит к выделению их из жидкого металла. Не успев всплыть на поверхность, пузырьки этих газов остаются в шве, образуя пористость. Необходимо стремиться к снижению содержания N и H в атмосфере дуги.

УГЛЕРОД, содержащийся в основном и электродном металле, при окислении в СО

(окись) обычно успевает выделиться из жидкого металла до остывания. Однако, при по-

вышенном его содержании в ванне, при недостатке раскислителей, большой скорости сварки, часть окиси углерода не успевает выделиться и остается в шве в виде пор.

Металл шва, выполненного незащищенной дугой, имеет пониженные механические свойства: σв =34-38 кг/мм2; =3÷8%, ак =0,5÷1,5кгс/мм2, угол загиба – 30÷50 °.

3.2.2 Взаимодействие металла сварочной ванны с электродными покрытиями и флюсом

Кроме защиты расплавленного металла от воздуха покрытия и флюсы должны обеспе-

чить раскисление, легирование и рафинирование.

Раскисление – процесс освобождения стали от кислорода -осуществляется несколь-

кими путями :

1)Восстановлением железа из закиси за счет окисления других элементов;

2)Связыванием кислорода элементами-раскислителями;

3)Связыванием закиси железа в нерастворимые в железе силикаты, переходящие в

шлак.

Процессы окисления и восстановления происходят при сварке беспрерывно. Первое происходит в передней части ванны (высокая температура), второе – в задней.

Восстанавливается железо за счет окисления других элементов, имеющихся в основ-

ном и электродном металле или ванне – C, Si, Mn, Al;

FeО + C = Fe + CО - практически не растворима в стали, всплывает в виде пузырь-

ков; возможно образование пор при этом способе раскисления.

2FeO + Si =2Fe + SiO2 - кремний очень активный раскислитель, SiO2 не растворимо,

уходит в шлак.

FeO + Mn = Fe + MnO - мало растворима в железе, но растворяет в себе до 60% заки-

си FeO, унося его в шлак.

3FeO + 2Al = 3Fe + Al2O3- могут появиться трещины в горячем состоянии (при рас-

кислении алюминием).

36

В задней части ванны из жидкого металла интенсивно выделяется ранее растворив-

шийся кислород, который взаимодействует с раскислителями

O2 Si SiO2 переходят в шлак

O Mn MnO

Таким образом, видно, что в ванну требуется введение раскислителей – Si, Mn, Al, C

идр.

Впередней части ванны при наличии в шлаке MnO и SiO2 необходимой концентра-

ции происходит процесс восстановления железом Mn и Si. MnO + Fe = FeO+ Mn; SiO2 +2Fe = 2FeO +Si.

При этом Mn и Si переходят в металл, а FeО распределяется между металлом и шла-

ком.

Удаление закиси FeО из стали производят также с использованием шлака, макси-

мально лишенного FeО. При этом получаются стойкие силикаты, уходящие в шлак

FeО + SiО2 = FeО·SiO2

2FeO + SiO2 =(FeО)2·SiO2

При наличии марганца - раскислителя силикаты могут реагировать с ним, восстанав-

ливая железо

FeО·SiO2 + Mn = MnO·SiO2 + Fe

Силикат марганца остается в шлаке.

Легирование металла шва происходит при сварке наряду с процессом раскисления.

Легирование осуществляется для компенсации выгорания некоторых элементов в ме-

талле ванны или для ввода в металл элементов, не содержащихся в основном металле.

Обычно легирующие элементы вводят в электродную проволоку или в покрытия и флю-

сы для получения металла шва требуемого химсостава.

При сварке малоуглеродистых и низколегированных сталей раскислители Мn и Si ,

имеющиеся в покрытиях и флюсах, являются и легирующими элементами.

В плавленых флюсах для автоматической сварки раскислители и легирующие эле-

менты находятся в виде окислов Mn и Si, которые восстанавливаются из шлака при сварке. Обычно при автоматической сварке кол-во восстановленного Mn и Si достаточ-

но для выполнения указанных функций, хотя легирование этим путем ограничено. Хо-

рошо обеспечивают легирование керамические флюсы, в состав которых вводят и леги-

рующие элементы.

Легирующими элементами при сварке служат : Mn, Si, Ti, Al, C, Cr, Ni, Mo и др.

Рафинирование. Параллельно с раскислением и легированием при сварке происхо-

дит рафинирование металла шва, заключающееся в освобождении шва от шлаковых включений и вредных примесей, например FeS, P2O5 и др.

Ввиду наличия слоя расплавленного шлака на поверхности ванны процесс охлажде-

ния металла шва происходит довольно медленно, поэтому из него успевают выделиться

37

шлаковые и газовые включения.

Защита расплавленного металла при помощи электродных покрытий или флюса обеспечивает получение высококачественного сварного шва с небольшим содержанием кислорода и азота. Так, при сварке малоуглеродистой стали электродами с толстым по-

крытием (УОНИ -13/45) содержание в шве кислорода составляет 0,02-0,03%, азота - 0,02-0,05%.При автоматической сварке под флюсом марки 0СЦ-45 кислорода содержит-

ся в шве 0,03-0,05%, азота - 0.002-0,003%.

3.3. Структура и свойства металла сварных соединений

Так как качество сварного соединения зависит не только от химического состава метал-

ла шва, но и от его структуры, то следует проследить процесс кристаллизации металла.

Кристаллизация - это процесс образования кристаллов в металле при его затвердева-

нии. Кристаллизация металла в сварочной ванне протекает в таких специфических усло-

виях:

1)при быстром концентрированном воздействии источника тепла и охлаждающих стенок ванны; при этом фронт кристаллизации связан с перемещением источника тепла;

2)распределение температуры по малому объему ванны неравномерно;

3)кристаллизация металла осуществляется с большими средними скоростями роста кристаллов.

Процесс первичной кристаллизации начинается после прекращения действия дуги на сварочную ванну, в зоне def. Зародышевыми центрами кристаллизации являются под-

плавленные зерна основного металла - стенки ванны. На них как на своеобразной под-

кладке начинают свой рост первичные кристаллы, количество которых ограничено.

Кристаллы развиваются нормально к поверхности охлаждения в направлении, обратном отводу тепла, т.е. от стенок вглубь жидкого металла ванны. Однако они мешают росту друг друга в поперечном направлении и приобретают так называемую столбчатую фор-

му (рис.3.5)

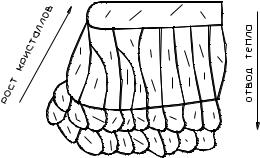

Рис. 3.5 Схема роста кристаллов

38