monomers-Платэ-книга

.pdf

151

изо-C5H12 + I2 |

CH3—C=CH—CH3+ 2HI, |

СН3

цис-транс-Изомеры

если Х=О, то

изо-C5H12 + О2 |

CH3—CH2—C=CH2 + 2H2О, |

CH3

- изомеризация изопентенов с миграцией двойной связи

CH3—CH—CH=CH2  CH3—C=CH—CH3,

CH3—C=CH—CH3,

CH3 |

CH3 |

||

|

|

|

цис-транс-Изомеры |

CH3 |

|

—CH—CH=CH2 |

CH3—CH2—C=CH2, |

|

|||

CH3 |

CH3 |

||

CH3 |

|

—C=CH—CH3 |

CH3—CH2—C=CH2, |

|

|||

|

|

CH3 |

CH3 |

|

|||

- дегидрирование изопентенов

CH3—CH—CH=CH2 +Х2 изо-C5H8 + 2HХ,

изо-C5H8 + 2HХ,

CH3

CH3—C=CH—CH3 + Х2 изо-C5H8 + 2HХ,

изо-C5H8 + 2HХ,

CH3

CH3—CH2—C=CH2 +Х2  изо-C5H8 + 2HХ, CH3

изо-C5H8 + 2HХ, CH3

а также скелетная изомеризация изопентана и изопентена, крекинг углеводородов, горение углеводородов.

Основным достоинством реакций окислительного дегидрирования углеводородов С4 и С5 с образованием бутадиена и изопрена является их практическая необратимость. Отсутствие термодинамических ограничений позволяет значительно увеличить выходы диенов и проводить процесс при более низких температурах по сравнению с реакциями обычного дегидрирования.

Первые сообщения о применении кислорода в процессе дегидрирования олефинов появились в 1934-1935 гг. До середины 60-х годов для окислительного дегидрирования углеводородов применялись в основном известные висмутмолибденовые и сурьмянооловянные катализаторы окисления и окислительного аммонолиза углеводородов. Дальнейшие исследования привели к разработке катализаторов двух типов: катализаторов на основе оксидов молибдена, вольфрама, фосфора, сурьмы и урана и катализаторов на основе железа. Каталитические системы для окислительного дегидрирования олефинов - фосфат висмута и вольфрамат висмута - были предложены в конце 1959г., а в начале 1960 г. появился новый катализатор - оксид молибдена (или другие соединения молиб-

152

дена), промотированный оксидом висмута. В дальнейшем для окислительного дегидрирования олефинов были предложены фосфаты, молибдаты, вольфраматы индия или его оксида на носителе, а также катализаторы, состоящие из оксидов молибдена, титана, сурьмы, висмута, меди, кобальта, олова, свинца и кадмия, их солей или смесей с оксидами фосфора, висмута или теллура. С 1964 г. проводились широкие исследования по разработке катализаторов окислительного дегидрирования олефинов на основе ферритов некоторых металлов, например магния, кальция, цинка, стронция, кадмия, бария, марганца, кобальта, никеля. Выходы бутадиена на лучших образцах составляли 65-70 % при избирательности ~ 90%.

Наиболее эффективным акцептором водорода является иод. Иод одновременно катализирует процесс дегидрирования. Однако стехиометрия реакций такова, что для получения одного моля изопрена необходимо два моля иода. Очевидна экономическая нереальность осуществления такого процесса. Расход иода можно значительно уменьшить, если в условиях реакции конвертировать иодид водорода в элементарный иод. Эффективным способом регенерации является введение в реакционную смесь кислорода:

2HI + 0,5O2  I2 + H2O.

I2 + H2O.

При этом снижается не только расход иода, но и возрастает селективность процесса. Однако окислительное дегидрирование иодом в присутствии кислорода также не полностью решает проблему расхода иода, так как выход иодистых соединений достаточно высок.

Более эффективным способом сокращения расхода иода является применение твердых акцепторов иодистого водорода. Акцепторы связывают иодид

водорода: |

|

MO + 2HI |

MI2 + H2O |

или M(OH)2 + 2HI |

MI2 + 2H2O |

В качестве акцепторов могут применяться оксиды и другие соединения щелочных и щелочноземельных металлов, металлов переменной валентности и другие в виде расплавов либо нанесенные на твердые инертные носители - оксид алюминия, силикагель и др. Акцепторы иода должны быть выведены из зоны реакции и подвергнуты обработке чистым кислородом или воздухом:

2MI2 + O2 |

2MO + 2I2 |

2MI2 + O2 + 2H2O |

2M(OH)2 + 2I2 |

Выделившийся иод и регенерированный катализатор возвращаются в зону реакции. В процессе дегидрирования с иодом достигается довольно высокая селективность, что связано с ингибированием иодом реакций крекинга и глубокого окисления углеводородов.

Процесс этого типа реализован в промышленности.

Окислительное дегидрирование изопентенов. В отличие от окисли-

тельного дегидрирования бутиленов процессы окислительного дегидрирования изоамиленов в изопрен не получили значительного развития. Наиболее селек-

153

тивными катализаторами в реакции превращения изоамилена в изопрен являются оксиды железа, ванадия, молибдена, магния. Очевидно, что общность закономерностей изменения активности оксидов металлов в реакциях окислительного дегидрирования н-бутиленов и изопентенов позволяет предполагать, что известные эффективные катализаторы окислительного дегидрирования н- бутиленов будут катализировать и реакцию окислительного дегидрирования изоамиленов. В качестве катализаторов могут быть использованы фосфат железа со сверхстеохиометрическим избытком фосфора. Выход изопрена достигает 70-80% при избирательности 80-90% ( разбавлениеи водяным паром 20-30 моль/моль изопентена). Хорошими каталитическими свойствами обладают ферриты марганца и магния, молибденсурьмяные, ураносурьмяные, оловосурьмяные, висмутмолибденовый катализаторы.

4.2.5. Получение изопрена из пропилена

Синтез изопрена из пропилена был впервые предложен Гориным и Обладом в 1946 г. Процесс предполагает димеризацию пропилена на алюмосиликатном катализаторе с последующим термическим крекингом димера. Однако выход изопрена был низким. В 1960-е годы возродился интерес к этому процессу. Синтез изопрена через стадию димеризации пропилена приобрел практический интерес после открытия К. Циглером селективной олигомеризации низших олефинов в присутствии алюминийорганических катализаторов.

Димеризация пропилена в присутствии твердых кислотных катализаторов протекает по механизму катионной олигомеризации олефинов. При этом образуется смесь изомерных димеров, из которых пиролизом 2-метилпентена-2 можно получить изопрен.

Процесс включает следующие стадии:

- димеризацию пропилена с образованием 2-метилпентена-1

2CH3—CH=CH2  CH2=C—CH2—CH2—CH3

CH2=C—CH2—CH2—CH3

CH3

- изомеризацию 2-метилпентена-1 в 2-метилпентен-2

CH2 |

|

=C—CH2—CH2—CH3 |

CH3 |

|

—C=CH—CH2—CH3 |

|

|

||||

|

|

CH3 |

|

|

|

|

|

CH3 |

|||

- деметанизацию (крекинг) 2-метилпентена-2 с образованием изопрена

CH3—C=CH—CH2—CH3  CH2=C—CH=CH2 + CH4.

CH2=C—CH=CH2 + CH4.

CH3 |

CH3 |

Димеризация пропилена

Применяемый для олигомеризации олефинов фосфорнокислотный катализатор, а также катализаторы на основе оксида кремния и пероксида молибдена оказались неэффективными в реакции димеризации. Эффективным ката-

154

лизатором является трипропилалюминий, применение которого позволяет проводить реакцию селективно с выходом до 45% (мас.) при 423-473 К и давлении

20,0 МПа.

Первоначальный акт реакции - присоединение к пропилену поляризованной молекулы триалкилалюминия в соответствии с правилом Марковникова:

δ+ δ- |

δ- |

|

δ+ |

|

|

|

|||

AlCH2CH2CH3 + CH2 |

=CH—CH3 |

AlCH2CHCH2CH2CH3 |

||

CH3

Далее образовавшийся триизогексилалюминий при взаимодействии со второй молекулой пропилена распадается с образованием 2-метилпентена-1:

AlCH2CHCH2CH2CH3 + CH2=CH—CH3

AlCH2CHCH2CH2CH3 + CH2=CH—CH3

CH3

CH2=C—CH2CH2CH3 +

CH2=C—CH2CH2CH3 +  AlCH2CH2CH3.

AlCH2CH2CH3.

CH3

2-Метилпентен-1 Наряду с этими реакциями возможны диссоциация триизогексилалюми-

ния и взаимодействие образующегося алюминийтригидрида с пропиленом:

AlCH2 |

|

CHCH2CH2CH3 |

AlH + CH2=C—CH2CH2CH3 |

|

|||

CH3 |

CH3 |

||

AlH + CH2=CH—CH3 |

AlCH2—CH2—CH3 и т.д. |

||

В реакционной смеси всегда присутствует некоторое количество изомерных гексенов. Наличие нормальных гексенов связано с "аномальным" присоединением к пропилену триалкилалюминия или алюминийгидрида вопреки правилу Марковникова:

AlCH2—CH2—CH3 + CH2=CH—CH3

CH3—C—CH2—CH2—CH2—CH3

CH3—C—CH2—CH2—CH2—CH3

—Al— CH3—CH—CH2—CH2—CH2—CH3 + CH2=CH—CH3

—Al—

CH2=CH—CH2—CH2—CH2—CH3

AlCH2—CH2—CH3 +

AlCH2—CH2—CH3 +

CH3—CH=CH—CH2—CH2—CH3

Образование разветвленных гексенов связано с взаимодействием алюминийгидрида и 2-метилпентена-1 с последующей диссоциацией аддукта:

—Al—

AlH + H2C=C—CH2—CH2—CH3 |

|

|

H3C—C—CH2—CH2—CH3 |

||

CH3 |

CH3 |

|

155

H3C—C=CH—CH2—CH3 +

H3C—C=CH—CH2—CH3 +  AlH .

AlH .

CH3

Изомеризация 2-метилпентена-1 в 2-метилпентен-2

Изомеризация 2-метилпентена-1 является наиболее простой в технологическом отношении. Изомеризация протекает в присутствии катализаторов кислотного типа при 423-473 К, объемной скорости подачи изогексанов 0,15-0,5

л/л(кат.) ч. Выход 2-метилпентена-2 достигает 99% (мас.) при высокой степени конверсии.

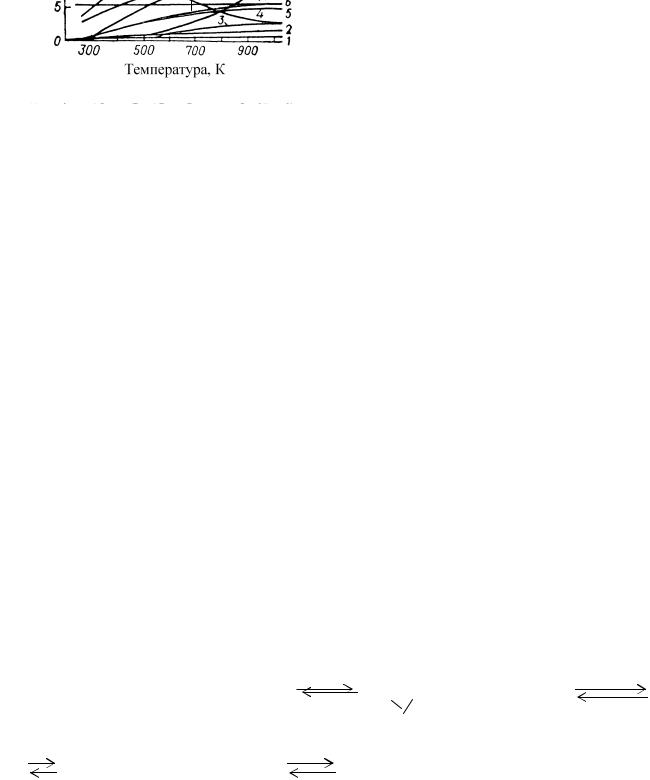

Равновесие реакции изомеризации 2-метилпентен-1 2-метилпентен-2 при сравнительно мягких условиях сильно сдвинуто в сторону последнего, и в интервале температур 323-473 К может быть достигнут достаточно высокий выход целевого продукта. На рис. 4.6 представлена зависимость равновесного состава смеси углеводородов С6Н12 от температуры.

2-метилпентен-2 при сравнительно мягких условиях сильно сдвинуто в сторону последнего, и в интервале температур 323-473 К может быть достигнут достаточно высокий выход целевого продукта. На рис. 4.6 представлена зависимость равновесного состава смеси углеводородов С6Н12 от температуры.

Рис. 4.6. Зависимость равновесного состава смеси углеводородов С6Н12 от температуры

1 - 3,3-диметилбутен-1, 2 – 4-метил-пентен; 3 - гексен-1; 4 - 2,3-диметил-бутен-2; 5 - 2- этилбутен-1; 6 – гексен-3; 7 - 2,3-диметилбутен- 1; 8 - 4- метилпентен-2 (цис- и транс-изомеры); 9 - 3-метилпентен-1; 10 – гексен-2 (цис- и транс-изомеры); 11 - 2-метилпентен-2; 12 - 2-метилпентен-1; 13 - 3-метилпентен-2 (цис- и транс-изомеры)

|

|

|

|

|

|

Механизм изомеризации олефинов |

|||||

включает образование промежуточных карбкатионов: |

|

||||||||||

|

|

CH3 |

|

|

|

|

CH3 |

Медленно |

|||

CH2 |

|

=C—CH2—CH2—CH3 + H+ |

|

|

|

|

|

|

|||

|

|

|

|||||||||

|

Быстро |

H2C=C—CH2—CH2—CH3 |

|

||||||||

|

|

CH3 |

H+ |

|

|||||||

|

|

|

|

CH3 |

|

||||||

|

|

|

|

|

CH3 |

|

—C=CH—CH2—CH3 +H+ |

||||

CH3—C—CH2—CH2—CH3 |

Быстро |

||||||||||

|

|||||||||||

+ |

|

|

|

|

|

|

|||||

В качестве катализаторов используют кислоты типа кислот Бренстедаого и/или Льюиса: серную кислоту, фосфорную кислоту на кизельгуре, алюмосиликат, катионообменные смолы.

156

Крекинг 2-метилпентена-2

Крекинг 2-метилпентена-2 является наиболее сложной стадией в этом процессе. Практическое применение метод нашел лишь после открытия реакции крекинга 2-метилпентена-2 в присутствии брома. Эффективность процесса повышается при использовании в качестве сырья смеси 2-метилпентена-2 с разбавителем - водяным паром. Бром как катализатор предпочтительно использовать в виде бромоводородной кислоты, но возможно применение и свободного брома, и других бромпроизводных как органических (этилбромид, бромбензол и др.), так и неорганических (аммонийбромид), разлагающихся с выделением брома в условиях крекинга. Неорганические бромпроизводные целесообразно растворять в воде, которую затем превращают в пар, применяемый для разбавления крекируемого олефина, а органические бромпроизводные - в самом олефине.

Повышение селективности в процессе крекинга 2-метилпентена-2, инициируемого бромом, объясняется следующим образом. Крекинг является свободнорадикальным цепным процессом, протекающим через стадии инициирования, роста и обрыва цепи.

Первая стадия - образование метильных и других радикалов:

изо-C6H12 |

|

|

|

|

|

|

|

CH3 |

+ (CH3)2C=CH—CH2. |

||||||

При взаимодействии исходного олефина с метильным радикалом воз- |

|||||||

|

|

|

|

|

· |

||

|

|

|

|

С6Н11, способных изомеризо- |

|||

можно образование трех свободных радикалов |

|||||||

ваться друг в друга: |

|

|

|

CH3 |

|

|

|

|

|

|

CH2—C=CH—CH2CH3 + CH4 |

||||

|

|

|

|||||

CH3 |

|

CH3 |

|

1 |

|||

|

|

|

|||||

|

|

|

|

|

|

|

|

CH3 + CH3C=CH-CH2CH3 |

|

CH3-C=CH-CHCH3 + CH4 |

|||||

|

|

|

|

|

CH3 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

CH3- |

|

C=CH-CH2CH2 + CH4 |

||

|

|

|

|

||||

|

|

|

|||||

3

Каждый из этих промежуточных свободных радикалов при распаде образует изопрен. Кроме того, радикал 3 способен изомеризоваться в более стабильный аллильный радикал, при распаде которого образуется пентадиен-1,3:

CH3 |

|

|

CH3 |

|

|

||||

|

|

|

||

CH3—C=CH—CH2—CH2 |

CH3—C— CH2—CH=CH2 |

|||

CH3—CH=CH—CH=CH2 + CH3 .

CH3—CH=CH—CH=CH2 + CH3 .

157

Однако бром при взаимодействии с исходным изогексеном в соответствии с теорией цепных реакций Н.Н. Семенова может с высокой вероятностью образовывать радикалы 1и 2:

CH3 CH2—C=CH—CH2CH3 + HBr

Br · +(CH3)2C=CH—CH2—CH3 1 (CH3)2C=CH—CHCH3 + HBr

2

В результате происходит обрыв цепи и увеличивается селективность основной реакции.

В системе одновременно протекают реакции термического и каталитического разложения 2-метилпентена-2. Реакция описывается следующим кинетическим уравнением:

ω dx |

9,7 |

10 |

9 |

e |

|

47000 |

|

(λ 1) |

3 |

|

6,2 10 |

9 |

e |

|

42000 |

|

P |

1 |

|

|

|

|

|

RT P |

|

|

2 |

|

|

RT P |

|

|

2 |

||||||||

dV |

|

|

|

|

|

изо С Н |

|

|

|

|

|

|

|

|

изо С Н |

|

HBr |

|||

|

|

|

|

|

|

6 |

12 |

|

|

|

|

|

|

|

6 |

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

где ω – скорость |

|

подачи |

сырья (моль/с), |

х |

|

– степень |

|

превращения 2- |

||||||||||||

метилпентена-2, V – объем реактора (л), Р – парциальное давление (атм), - мольное соотношение разбавителя к изогексану в сырье.

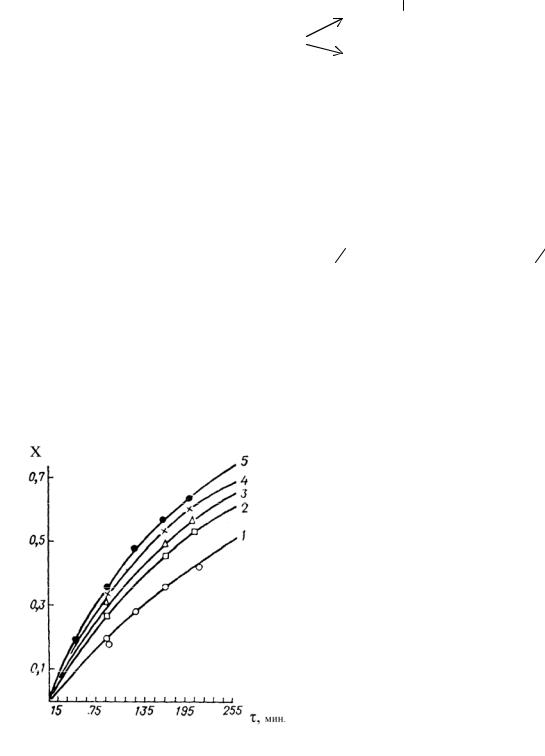

На рис. 4.7 представлены кинетические кривые процесса разложения 2- метилпентена-2.

Рис. 4.7. Кинетические кривые процесса разложения 2-метил-пентена-2 при 348 К и атмосферном давлении Сплошные линии - расчетные данные, точки – экспериментальные.

1 - термический; 2-5 - каталитический крекинг при различном мольном соотношении HBr : изо-

С6Н12 , равном: 2 - 0,01; 3 - 0,02; 4 - 0,04; 5 - 0,05;

х- степень превращения

Как видно, кинетические кривые, рассчитанные по этому уравнению, и экспериментальная зависимость степени пре-

вращения исходного изогексена от величины V/ , пропорциональной времени контакта, удовлетворительно совпадают при различных соотношениях инициа- тор:2-метилпентен-2:инертный разбавитель.

158

Важно, что продукты крекинга не содержат углеводородов, которые могли бы вызвать осложнения при очистке изопрена. Ввиду отсутствия продуктов, образующих с изопреном азеотропные смеси, для его выделения достаточно использование четкой ректификации. Как и в любом процессе высокотемпературного крекинга, разложение 2-метилпентена-2 сопровождается образованием многочисленных побочных продуктов: насыщенных и ненасыщенных углеводородов С2-С5, бутадиена, пентадиенов, ароматических и ацетиленовых углеводородов.

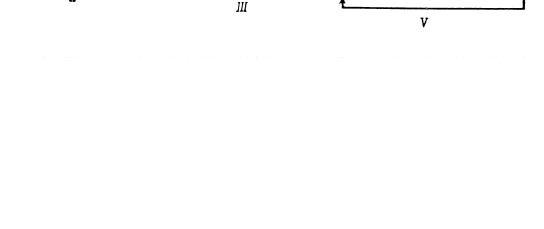

На рис. 4.8 приведена принципиальная технологическая схема процесса получения изопрена из пропилена, реализованного фирмой "Гудьир Сайнтифик дизайн" (США).

Рис. 4.8. Принципиальная технологическая схема процесса синтеза изопрена из пропилена, по методу фирмы "Гудьир Сайнтифик дизайн"

1 - реактор димеризации; 2 - колонна переиспарения; 3 - ректификационные колонны; 4 - реактор изомеризации; 5 - колонна разделения 2-метилпентена-1 и 2-метилпентена-2; 6 - реактор инициируемого крекинга.

Потоки: I - пропилен; II - катализаторный раствор; III - кубовый остаток; IV - 2- метилпентен-1; V - 2-метилпентена-2; VI - изопрен

В качестве сырья в процессе используется пропан-пропиленовая фракция, предварительно высушенная и очищенная. Реакторный блок состоит из двух аппаратов. На выходе из реактора 1 смесь дросселируется до давления, близкого к атмосферному, конденсируется в охлаждаемых аппаратах и поступает в систему разделения. Конверсия пропилена в описанных условиях составляет 70-85% при выходе димера в расчете на прореагировавший оле-

фин ~ 97%.

Сконденсированные продукты реакции поступают в испарительную колонну 2 , в которой происходит отделение катализатора от высших олигомеров пропилена, накапливающихся в системе при непрерывной эксплуатации. Небольшую часть катализатора (трипропилалюминий) выводят из реактора и заменяют свежеприготовленным катализатором для восстановления его активности вследствие отравления и термического разложения.

159

2-Метилпентен-1 вместе с другими легкими углеводородами и непрореагировавшим пропиленом отгоняется из верхней части испарительной колонны 2 и поступает на питание ректификационной колонны 3 , в которой происходит отделение легкокипящих углеводородов. 2-Метилпентен-1 поступает далее на очистку в систему ректификационных колонн и затем - на изомеризацию в реактор 4.

Изомеризация 2-метилпентена-1 в 2-метилпентен-2 осуществляется в газовой фазе при 423-573 К, объемной скорости подачи изогексена 0,15-0,5 л/л (кат.) ч над неподвижным слоем твердого катализатора при атмосферном давлении. Реакционная смесь из реактора изомеризации поступает в ректификационную колонну 5. Из этой колонны 2-метилпентен-2 подается в буферный сборник, в котором смешивается с водным раствором бромида водорода. Смесь поступает в пиролизную печь 6 , в которую вводят также расчетное количество перегретого водяного пара. Далее происходит разделение углеводородной и водной фаз, в последней растворен бромид водорода. Водный раствор бромида водорода вновь смешивается со свежим сырьем. Из углеводородной фракции выделяют метан и легкие углеводороды, а целевая фракция направляется далее на очистку и выделение изопрена.

Недостатком этого метода является невысокая эффективность процесса пиролиза: выход изопрена не превышает 50-60%, в связи с чем общий выход изопрена составляет 45-50%.

В промышленности сейчас этот метод применяют в ограниченном масштабе.

Синтез изопрена из этилена и пропилена

Впервые возможность получения изопентена и соответственно изопрена, из этилена и пропилена была показана К. Циглером с сотр. Процесс проводили в две стадии. На первой стадии происходило взаимодействие алкилалюминия с пропиленом с образованием диэтилизопентилалюминия при температуре ~473 К и 2,0 МПа. На второй стадии диэтилизопентилалюминий реагировал с избытком этилена при комнатной температуре и среднем давлении. Из реакционной массы ректификацией выделяли фракцию легких углеводородов, содержащую 80-85% 2-метилбутена-1, который затем подвергали дегидрированию до изопрена.

Основным недостатком процесса является большое количество циркулирующих алюмоорганических соединений, вследствие чего этот способ пока не нашел промышленного применения.

4.2.6. Получение изопрена из ацетилена и ацетона

Впервые попытку осуществить синтез изопрена из ацетилена и ацетона предпринял Мерлинг в 1914 г. Он провел конденсацию ацетилена с ацетоном

160

через диметилэтинилкарбинол и получил изопрен. Однако из-за недостаточной разработки метод в то время не был реализован в промышленности. Интерес к этому способу возродился в 1930-х годах, когда А.Е. Фаворский с сотр. также осуществили конденсацию ацетона с ацетиленом и предложили промышленный способ получения изопрена.

Однако способ, предложенный А.Е. Фаворским, имел ряд недостатков, которые препятствовали его внедрению в промышленность, в частности, низкую селективность второй стадии процесса, использование на стадии конденсации ацетилена с ацетоном взрывоопасного растворителя – эфира - и некоторые другие. Впоследствии итальянская фирма СНАМ усовершенствовала этот метод .

Синтез изопрена по способу А.Е. Фаворского включает три стадии.

На первой стадии проводят конденсацию ацетилена с ацетоном (этилинирование)с образованием диметилацетиленилкарбинола. Сначала образуется ацетиленид калия, при этом вода связывается непрореагировавшей частью КОН в моногидрат:

HC CH + KOH |

HC CK + H2O , |

KOH + H2O |

KOH H2O. |

Далее ацетиленид калия взаимодействует с ацетоном с образованием ди- |

|

метилацетиленилкарбинола: |

|

CH3 |

CH3 |

CH3—C=O + HC CK  CH3—C— C CH и т.д. OK

CH3—C— C CH и т.д. OK

Гидрооксиды других металлов в этих условиях с ацетоном не реагируют и реакцию этинилирования не катализируют.

Разработан вариант синтеза с использованием в качестве растворителя жидкого аммиака. В этом случае катализатором является амид натрия, который образуется при взаимодействии металлического натрия и аммиака:

2Na + 2NH3  2 NaNH2 + H2.

2 NaNH2 + H2.

В присутствии избытка ацетилена получается моноили динатрийацети-

лен:

NaNH2 + HC CH  HC CNa + NH3,

HC CNa + NH3,

2NaNH2 + HC CH  NaC CNa + 2NH3.

NaC CNa + 2NH3.

В жидком аммиаке ацетиленид натрия реагирует с ацетоном с образованием алкоголята диметилацетиленилкарбинола:

CH3 CH3

CH3—C=O + HC CNa  CH3—C—C CH

CH3—C—C CH

ONa

Алкоголят диметилацетиленилкарбинола восстанавливается в условиях избытка ацетилена: