2.Технологічна частина

2.1 Вибір і обґрунтування засобу виробництва і технологічна схема

Користуючись технологією виробництва азбестоцементних виробів можно розкрити та вивчити властивості сировини, процеси та апарати, за допомогою яких сировина перероблюється в продукцію, структуру і властивості азбестоцементу.

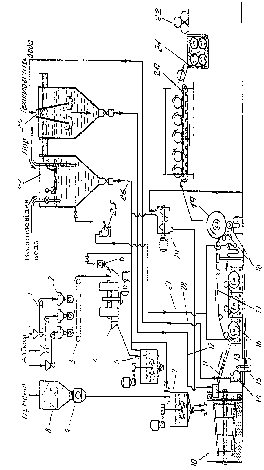

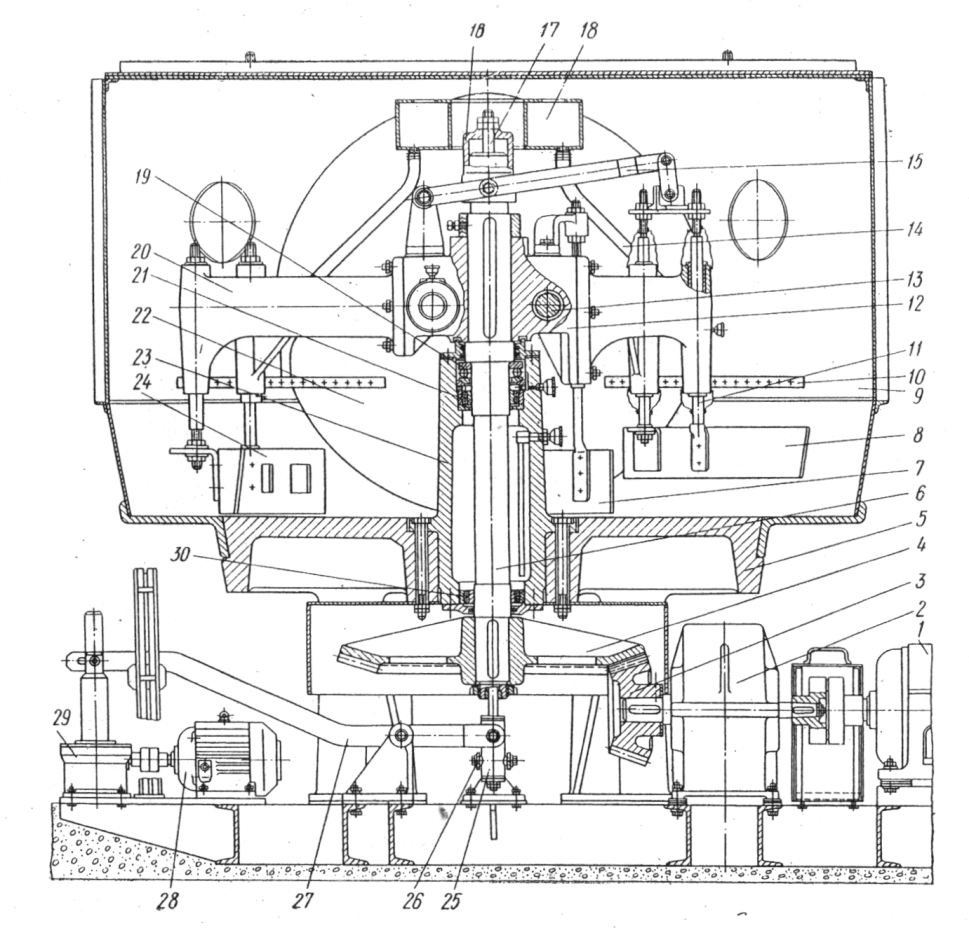

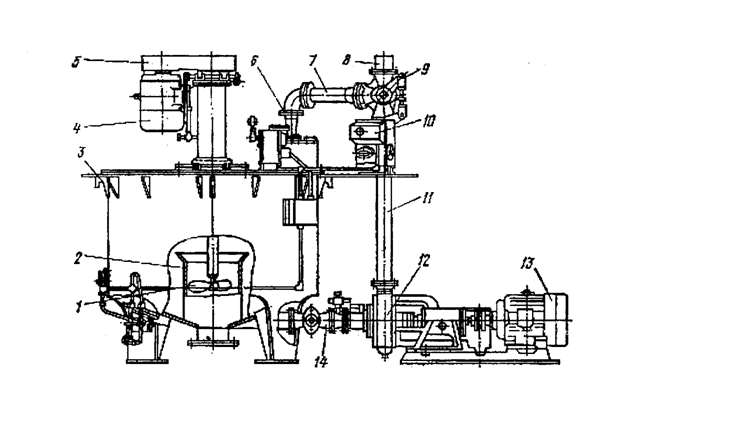

Ознайомимося з технологію виробництва азбестоцементу по мокрому способу за допомогою схеми, що показана на рисунку 2.1.

Промисловість азбестоцементного підприємства базується на виробництві двох основних видів продукції: труб та листових виробів. У виробництві азбестоцементних труб,азбест, що подається конвеєрами 1, дозується по маркам дозаторами 2 (по масі) та збірним конвеєром 3 подається в бігуни 4. Перша технологічна операція – розщеплення (розпушка) азбесту проходить с початку на бігунах, а потім у гідророзпушувачі 5. Для полегшення розпушки в бігуни через дозатор 6 подають невелику кількість води. Вода вливається в гідророзпушувач, де азбест обробляється у вигляді водоазбестової суміші (суспензії), яка містить 50 г азбесту на 1л води.

З гідророзпушувача азбестова суспензія з розпушеним азбестом перекачується до турбозмішувача 7, куди з витрачального бункера 8 через дозатор 9 надходить до ковшової мішалки 10. Друга технологічна операція –приготування азбестоцементної суспензії. Із ковшової мішалки азбестоцементна суспензія подається до жолобу 11, в котрий по трубопроводу 12 поступає вода для розрідження суспензії. По жолобу до вани трубоформувальної машини 13 тече розбавлена суспензія, що містить в собі біля 100 г азбестоцементу в 1 л води. Фільтрація азбестоцементної суспензії проходить на трьох сітчастих циліндрах 16 машини. Відфільтрована вода поступає до спеціального приямку 15 та відкачується насосом 14 у рекуператор 24. Шар азбестоцементу вологість 40-45 % та товщиною близько 0,15 мм подається сукном-конвеєром 17. Шар ущільнюється, частково зневоднюється (до вологості 19-25 %), це зумовлене спільним рухом з сукном між форматним барабаном 19 і прес валами 18, потім переходить з сукна на поверхню з'ємних скалок. Ущільнення відфільтрованого азбестоцементу на з'ємних скалках та фільтрація азбестоцементної суспензії – важлива технологічна операція, від якої залежить продуктивність машини та якість продукції.

Діаметр скалок відповідає внутрішньому діаметру труб, що формуються. Труби зняті зі скалак попередноь проходять твердіння на конвеєрах 20, при чому під час руху конвеєра вони приймають циліндричну форму, за рахунок обертаються навколо власної осі.

Твердіння труб продовжується в наповнених водою басейнах 21 чи на конвеєрах водного твердіння, а потім в штабелях, у теплому складі. Закінчується виробництво труб обрізкою та обточкою їх кінців через 7-10 діб після формування. Трубні заводи випускають також азбестоцементні муфти, що виготовляють з кілець, на які розрізуються спеціальні муфтові труби. Муфти слугують для з'єднання труб між собою в водопровідних лініях.

Виробництво азбестоцементних виробів по мокрому способу пов'язане зі споживанням великої кількості води, тому на підприємствах існує система збору та очистки виробничих стоків, повернення води в технологічний процес (система рекуперації). Вода, що споживається для промивання сукна та сіток, і, фільтрат, що скидається сітчастими циліндрами формувальних машин, збирається в приямок, звідки перекачується насосом по трубопроводу до конусно-циліндричного відстійника (рекуператора). Освітлена вода поступає в рекуператор чистої води, а вода, що містить азбест та цемент направляються по трубопроводу на розрідження суспензії, що подається з ковшової мішалки в вани формувальних машин. Так повертається віднесена з водою сировина. Освітлена вода з середньої частини рекуператора насосом по трубопроводу подається для промивки сукрн і сіток формуючих машин, а з нижньої частини самостійно в бігуни та змішувачі.

1,20 – конвеєри; 2,6,9 – дозатори; 3 – збірний конвеєр; 4 – бігуни; 5 – гідро розпушувач; 7 – турбозмішувач;

8 – розхідний бункер; 10 – ковшовий змішувач; 11– жолоб; 12,26,27,28 – трубопровід; 13 – ванни ДФМ; 14,25 – насос; 15 – приямок; 16 – сітчасті циліндри; 17 – сукно-конвеєр; 18 – пресові вали; 19 – форматний барабан; 21 – басейн; 22 – штабеля; 23 – рекуператор; 24 – конусно-циліндричний відстійнк; 29 – змішувач.

Рисунок 2.1 – Технологічна схема виробництва азбестоцементних труб.

2.2 Розрахунок сировинної суміші

Для виробництва напірних азбестоцементних труб з умовним проходом 200 мм застосовуємо азбест зі складом суміші, що наведено у таблиці 2.1.

Таблиця 2.1 – Склад суміші азбесту

|

Марка азбесту |

|

Кількість азбесту в суміші мас, % |

|

П-3-70 |

|

78 |

|

П-3-50 |

|

17 |

|

П-4-40 |

|

5 |

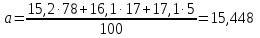

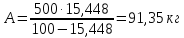

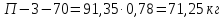

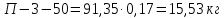

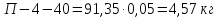

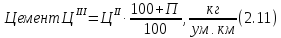

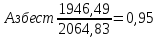

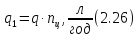

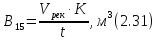

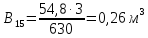

Зміст азбесту в сировинної азбестоцементної суміші (%) визначається за формулою:

(2.1)

(2.1)

де Э1,Э2,Э3 - еквівалентні кількості азбесту окремих марок, згідно таблиці 2.2 взаємозамінності марок азбесту;

М1,М2,М3 - зміст відповідних марок азбесту в азбестовій суміші, %.

Еквівалентність марок азбесту, застосовуваних для виробництва напірних труб.

Таблиця 2.2 – Склад суміші азбесту

|

Марка азбесту |

Еквівалентна кількість азбесту, що вводиться в азбестоцементну суспензію, % |

|

П-3-70 |

15,2 |

|

П-3-50 |

16,1 |

|

П-4-40 |

17,1 |

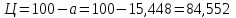

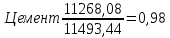

Вміст цементу складе:

Кількість азбесту для приготування одного замісу в турбозмішувачі складе:

де Ц – кількість цементу, завантажена на один заміс в турбозмішувач, кг;

зміст азбесту (%) в азбестоцементній суміші, обчислена за формулою 2.1

Кількість азбесту кожної марки в суміші складе:

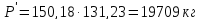

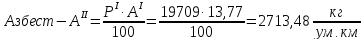

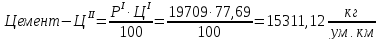

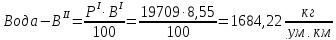

Розрахунок норм витрати сировинних компонентів

Вихідними даними для розрахунку є:

– вміст азбесту і цементу в азбестоцементній масі 15,448 та 84,552 %,

відповідно;

– вологість азбесту, 4% ;

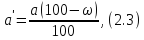

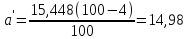

Вміст сухого азбесту в азбестоцементній масі, %:

де а'– вміст сухого азбесту в азбестоцементній масі, %;

–

вологість

азбесту, %

–

вологість

азбесту, %

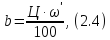

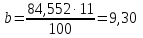

Вміст хімічно зв'язаної води і вуглекислоти в цементі:

де b – вміст цементу в азбестоцементній масі, %;

'

– кількість

хімічно зв'язаної води і вуглекислоти

при гідротації цементу, %

'

– кількість

хімічно зв'язаної води і вуглекислоти

при гідротації цементу, %

Результати розрахунку складу азбестоцементної суміші наведені в

таблиці 2.3.

Таблиця 2.3 – Склад азбестоцементної суміші

|

Компонент |

Вміст, мас, % | |

|

Без перерахування на 100% |

В перерахуванні на 100% | |

|

Азбест |

14,98 |

13,77 |

|

Цемент |

84,55 |

77,69 |

|

Хімічно зв'язана вода |

9,30 |

8,55 |

|

Сума |

108,84 |

100 |

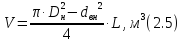

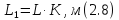

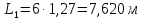

Визначаємо об'єм труби заданого діаметра

де V – об'єм труби, м3

Dн – зовнішній діаметр труби з умовним проходом 200мм;

dВН – внутрішній діаметр труби 181мм;

L – довжина труби 6 м.

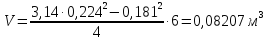

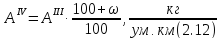

Визначаємо масу труби:

де V - об'єм труби, м3 ;

-

об'ємна маса виробу — 1830 кг/м3.

-

об'ємна маса виробу — 1830 кг/м3.

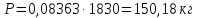

Розраховуємо

число труб в одному умовному кілометрі:

де L1 - довжина однієї труби з умовним проходом 200 мм, виражена в умовних метрах;

де L - довжина труби 6 м;

К - коефіцієнт перерахунку в умовні метри;

Знаходимо масу одного умовного кілометра труби

де P – маса труби, кг;

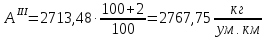

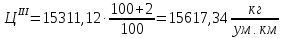

Визначаємо вміст в одному умовному кілометрі азбесту, цементу і хімічно пов'язаної води:

Визначимо норми витрати азбесту і цементу на виробництво одного умовного кілометра труби з урахуванням виробничих втрат:

де П – виробничі втрати, складають 2%, у тому числі:

втрати при обробці – 0,5%;

втрати при іспитах – 0,5%;

брак – 1,0% ;

Норма витрати азбесту з урахуванням природної вологості складе:

де

– природна вологість азбесту, 4%;

– природна вологість азбесту, 4%;

Коефіцієнти використання сировини складе

2.3 Розрахунок потужності заводу та матеріального балансу виробництва

Вихідні дані:

Продуктивність машини АТМ-4, ум.км/год 0,145

Кількість робочих діб в році 315

Тривалість робочой зміни, год 8

Тривалість робочой доби, год 24

Технологічно неминучі зупинки, 300-400 годин 336

Річний фонд робочого часу трубоформувальної машини 7560

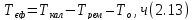

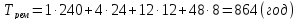

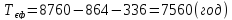

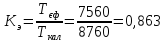

Річний

ефективний фонд робочого часу обладнання

визначається як різниця між календарним

річним часом

і

тривалістю планово-попереджувальних

ремонтів

і

тривалістю планово-попереджувальних

ремонтів і планови х зупинок

і планови х зупинок :

:

де

кількість ремонтів протягом року,

передбачених графіком ПДР

кількість ремонтів протягом року,

передбачених графіком ПДР

тривалість

кожного виду ремонту, год

тривалість

кожного виду ремонту, год

Таблиця 2.4 – Нормативи ремонту машини АТМ-4

|

№ |

Вид ремонту |

Кількість ремонтів, n |

Тривалість, t, год |

|

1 |

Капітальний (К) |

1 |

240 |

|

2 |

Середній (С) |

4 |

24 |

|

3 |

Поточний (Т) |

12 |

12 |

|

4 |

Технічний огляд (ТО) |

48 |

8 |

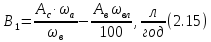

Розрахунок витрати азбесту та цементу в годину, зміну, добу, рік при установці на заводі двох технологічних ліній з виробництва безнапірних азбестоцементних труб умовним проходом 200 мм представлений у

таблиці 2.5.

Таблиця 2.5 – Продуктивність заводу та витрати матеріалів

|

Найменування |

Норми витрати на 1 ум.км. |

Витрати матеріалу в | |||

|

годину |

зміну |

добу |

рік | ||

|

Продуктивність однієї машини АТМ-4, ум.км |

|

0,145 |

1,160 |

3,480 |

1096,2 |

|

Продуктивність двох машини АТМ-4, ум.км |

|

0,290 |

2,320 |

6,960 |

2192,4 |

|

Азбест, Т |

2,8508 |

0,8267 |

6,6138 |

19,8415 |

6250,061 |

|

Цемент, Т |

15,6173 |

4,5290 |

36,2322 |

108,6967 |

34239,46 |

В таблиці 2.6 представлена витрата води і допоміжних матеріалів на виробництво азбестоцементних труб.

Таблиця 2.6 – Витрата води та допоміжних матеріалів

|

Найменування |

Норми витрати на 1 ум.км. труби |

Річна витрата |

|

Сукно технічне |

5,431 |

11906,924 |

|

Сітка металева, м2 |

0,722 |

1582,9128 |

|

Електроенергія, кВт год |

2407 |

5277106,8 |

|

Теплоенергія, Гкал |

9,995 |

21913,0 |

|

Вода, м3 |

48,0 |

105235,2 |

Розрахунок витрати технологічної води виробляємо на одну технологічну лінію:

– годинна продуктивність машини АТМ-4 ум./км./год. 0,145

– витрата азбесту з вологістю 4% на 1 ум.км, кг 2850,78

– витрата абсолютно сухого азбесту на 1ум.км, кг 2765,26

– витрата цементу на 1 ум.км, кг 15617,34

– годинна витрата азбесту з вологістю 4%, кг 413,36

– годинна витрата абсолютно сухого азбесту, кг 400,96

– годинна витрата цементу, кг 2264,51

– витрата цементу і азбесту (абсолютно сухого) на 1 ум.км, кг 18382,60

– годинна витрата цементу і азбесту (абсолютно сухого), кг 2665,48

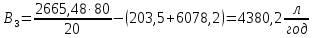

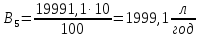

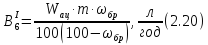

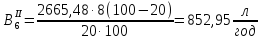

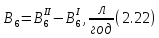

Витрата води за годину:

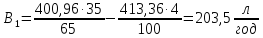

Вода на зволоження азбесту в чаші бігунів (з водопроводу)

де

годинна витрата абсолютного сухого

азбесту, кг

годинна витрата абсолютного сухого

азбесту, кг

вологість

азбесту після зволоження в бігунах,

35%;

вологість

азбесту після зволоження в бігунах,

35%;

вміст

води в бігунах, 65%;

вміст

води в бігунах, 65%;

вологість

товарного азбесту, 4%;

вологість

товарного азбесту, 4%;

годинна

витрата азбесту з вологістю 4%, кг;

годинна

витрата азбесту з вологістю 4%, кг;

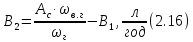

Вода на приготування азбестової суспензії в установці гідророзпушки азбесту:

де

концентрація

азбестової суспензії в гідророзпушувачі,

6%;

концентрація

азбестової суспензії в гідророзпушувачі,

6%;

зміст

води в гідророзпушувачі, 94%

зміст

води в гідророзпушувачі, 94%

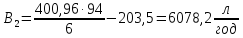

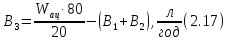

Вода на приготування азбестоцементної суспензії в турбозмішувачі, %

де

годинна витрата азбесту та цементу, кг

годинна витрата азбесту та цементу, кг

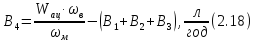

Вода на розрідження азбесту цементній суспензії на виході з ковшовий мішалки:

де

зміст води в азбестоцементній суспензії,

що надходить у ванну трубоформувальної

машини, 92%;

зміст води в азбестоцементній суспензії,

що надходить у ванну трубоформувальної

машини, 92%;

концентрація

азбестоцементної суспензії у ванні

трубоформувальної машини, 8%.

концентрація

азбестоцементної суспензії у ванні

трубоформувальної машини, 8%.

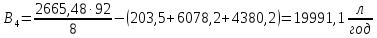

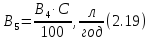

Вода на перелив через контрольну трубу під трубоформувальну машину:

де

кількість води, що йде на перелив від

загальної витрати води, що йде на

розрідження азбестоцементної маси в

апараті харчування ковшової мішалки.

ПриймаємоС=10%

кількість води, що йде на перелив від

загальної витрати води, що йде на

розрідження азбестоцементної маси в

апараті харчування ковшової мішалки.

ПриймаємоС=10%

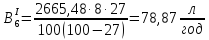

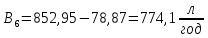

Вода на переробку сирих відходів і зворотнього браку в мішалці обрізків:

а) вміст води в сирих відходах

де

кількість зворотнього браку, 8%

кількість зворотнього браку, 8%

вологість

сирого браку, 27%

вологість

сирого браку, 27%

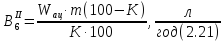

б) вміст води в азбестоцементної суспензії

де

концентрація

азбестоцементної суміші в турбозмішувачі

концентрація

азбестоцементної суміші в турбозмішувачі

Вода на періодичне промивання трубоформувальної машини.

Приймаємо

.

.

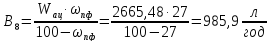

Вода, що йде з напівфабрикатом:

Вода, що йде при переодичній продувці рекуператорів:

де

обсяг води, що видаляється при продуванні

брудного рекуператора, приймаємо рівним

500

обсяг води, що видаляється при продуванні

брудного рекуператора, приймаємо рівним

500

р кількість брудних рекуператорів;

кількість брудних рекуператорів;

обсяг

води, що видаляється при продуванні

чистого рекуператора ; приймаємо рівним

100

обсяг

води, що видаляється при продуванні

чистого рекуператора ; приймаємо рівним

100

кількість

збірок освітленої води;

кількість

збірок освітленої води;

Вода, йде на випар в атмосферу:

Вода, що йде на промивання сукна та сітчастих циліндрів:

де

кількість

води, необхідна для промивання сіток

сітчастих циліндрів,

кількість

води, необхідна для промивання сіток

сітчастих циліндрів,

кількість

води, необхідна для промивання сукна,

кількість

води, необхідна для промивання сукна,

Витрата води через один отвір трубки:

де

коефіцієнт

витрати води, рівний 0,7;

коефіцієнт

витрати води, рівний 0,7;

діаметр

отвору труби рівний 0,0023м;

діаметр

отвору труби рівний 0,0023м;

тиск

води, рівний 5м вод. ст.

тиск

води, рівний 5м вод. ст.

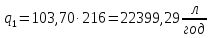

Витрата води через одну трубку:

де

кількість

отворів у однієї трубці, рівне 216

кількість

отворів у однієї трубці, рівне 216

Витрата води на промивання двох сітчастих циліндрів:

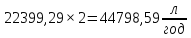

Витрата води на промивання сукна складе:

де

кількість

отворів в сплінклерній трубці для

промивання сукна рівна 753;

кількість

отворів в сплінклерній трубці для

промивання сукна рівна 753;

Загальна потреба у воді складе

Прохід води на годину

Вода на ущільнення сальників відцентрових насосів

де

кількість

відцентрових насосів, що працюють;

кількість

відцентрових насосів, що працюють;

кількість

води, що витрачається на 1 насос,

кількість

води, що витрачається на 1 насос,

Вода на наповнення бачка (при замкнутій системі вакуумної води), живильного водопровідною водою вакум-насосів:

де

часовий

витрата технічної водопровідної води

на один

часовий

витрата технічної водопровідної води

на один

вакум-насос ВВH-12, л

кількість

одночасно працюючих вакуум-насосів на

кількість

одночасно працюючих вакуум-насосів на

1 трубоформовальну машину;

безповоротні

втрати води в замкнутій системі вакум-води

безповоротні

втрати води в замкнутій системі вакум-води

Конденсат пара, що утворений при підготовці води в рекуператорі

де

продуктивність

трубоформовальної машини,

продуктивність

трубоформовальної машини,

кількість

конденсату, що утворюється при виробництві

1 ум.км труби; приймаємо 106,5

кількість

конденсату, що утворюється при виробництві

1 ум.км труби; приймаємо 106,5

;

;

Таблиця 2.6 – Зведені дані по витраті і приходу рекупераційної системи

|

№ |

Статті витрати і приходу води |

Індекс |

Вода, що находиться в системі, л/год |

Витрата л/год |

Прихід л/год | |

|

1 |

Вода на зволоження азбесту в чаші бігунів |

|

203,5 |

|

| |

|

2 |

Вода на приготування азбестової суспензії в пристрої гідророзпушки |

|

6078,2 |

|

| |

|

3 |

Вода на приготування азбестоцементної суспензії в турбозмішувачі |

|

4380,2 |

|

| |

|

4 |

Вода на розжиження азбестоцементной суспензії на виході з ковшової мішалки |

|

19991,1 |

|

| |

|

5 |

Вода на перелив через контрольну трубу під машину АТМ-4 |

|

1999,1 |

|

| |

|

6 |

Вода на переробку відходів і зворотного браку в мішалці обрізків |

|

774,1 |

|

| |

|

7 |

Вода, на періодичне промивання машини АТМ-4 |

|

350,0 |

|

| |

|

8 |

Вода, що йде із напівфабрикатом |

|

|

985,9 |

| |

|

9 |

Вода, що йде при періодичній продувці рекуператорів |

|

|

1100 |

| |

|

10 |

Вода, що йде на випар в атмосферу |

|

|

250 |

| |

|

Продовження таблиці 2.6 | ||||||

|

11 |

Вода, що йде на промивання сукна сітчастих циліндрів |

|

122885,02 |

|

| |

|

12 |

Вода на ущільнення сальників відцентрових насосів |

|

|

|

60 | |

|

13 |

Вода на наповнення бачка |

|

|

|

360 | |

|

14 |

Конденсат пари, утворений при підігріві води в рекуператорі |

|

|

|

15,4425 | |

|

|

Всього |

|

156661,20 |

2335,9 |

435,4425 | |

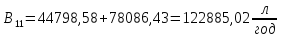

Із даних таблиці видно наступне:

Вода, як знаходиться в обороті рекупераційної системи в кількості 157290,53 л/год, проходит через насос брудної води для перекачки з-під трубо формувальної машини в рекуператор брудної води.

Витрати води з рекуператорної системи (В8+В9+В10) є більше ніж приход води в систему (В1+В14)

(В8+В9+В10)– (В1+В14)=(985,9+1100+250) – (203,5+15,4425)= 2,1169м3/год або 2116,9 л/год

Таким чином в рекуператор чистої води (для однієї трубо- формувальної машини) необхідно добавляти з водопроводу або з відстійника 2,2595 м3/год

Витрати проясненої води р рекупераційної системи

В2+В3+ В6+В7+В9+В11=6139,1+4522,5+788,7+350+1100+122885,02=135567,5 л/год або 2,2595 м3/год.

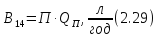

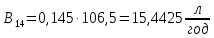

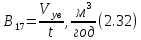

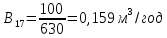

Розрахунок кількості робочих рекуператорів, необхідних на одну технологічну лінію

Розрахунок кількості рекуператорів відбуваеться за формулою:

де V – сумарні витрати проясненої води, м3/год;

F – площа перерізу води проясненої зони рекуператора;

де D – діаметр рекуператора – 3,8м;

К – коефіцієнт, який відповідає відношенню перерізу проясненої води до загального перерізу;

v – швидкість під`єму води в проясненій зоні рекуператора, яка повинна бути у межах 2,2-3,0 мм;

Приймаємо до роботи 2 робочих рекуператори і один збірник чистої води.

Витрати технологічної водопровідної води на заміну в рекуператорі (один раз на місяць):

де

- об`м

води в рекуператорі, м3

- об`м

води в рекуператорі, м3

К – кількість рекуператорів

- кількість

робочих годин у місяць

- кількість

робочих годин у місяць

Витрати технічної водопровідної води на поповнення зволожувачів труб :

В16= 2000 л/год=2,0 м3/год

Витрати технічної водопровідної води на заміну води в зволожувачах труб (один раз на місяць):

де

- об`єм

води в зволожувачі,

м3

- об`єм

води в зволожувачі,

м3

t – кількість робочих годин у місяць

Сумарні витрати технологічної води з водопроводу (для однієї технологічної лінії) :

В1+В12+В13+В15+В16+В17=0,203+0,06+0,36+0,26+2,0+0,159=3,04318 м3/год

2.4 Вибір і розрахунок технологічного устаткування

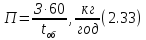

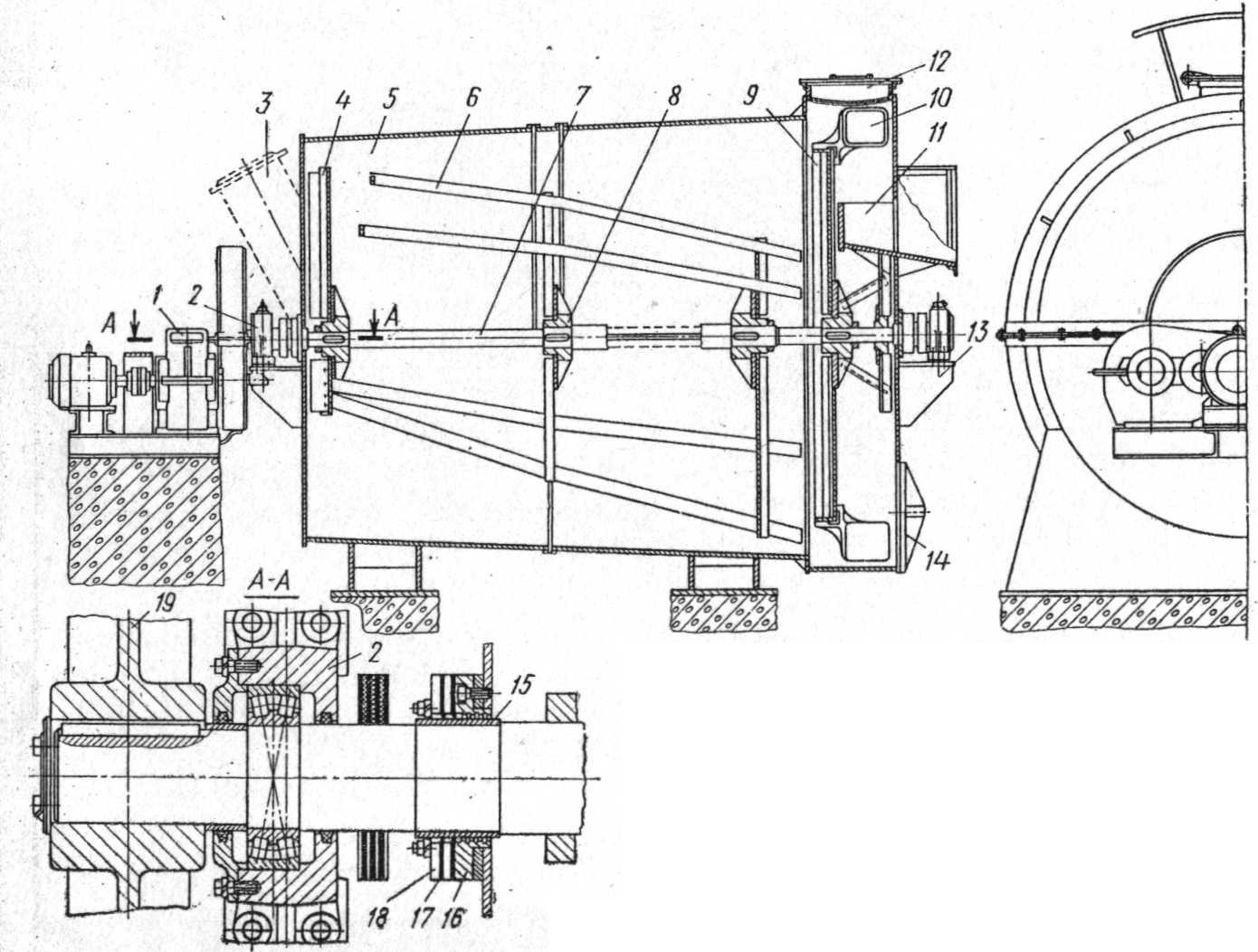

Бігуни СМ-874 з нерухомою чашею, що обертаються катками і спеціальним розвантажувальним пристроєм застосовуються для обжиму азбесту. Бігуни (рисунок 2.2; 2.3) складаються з наступних основних вузлів: чаши, кожуха, механізму обробки з двома катками і приводу бігунів від електродвигуна . Чаша встановлюється на станині (рисунок 2.2).

Установка катків на кривошипа забезпечує вільне піднімання або опускання катків при збільшенні або зменшенні товщини шару оброблюваного азбесту або при попаданні під катки великих шматків матеріалу.

Вертикальний вал (рисунок 2.3), обертаючись від приводу бігунів за допомогою хомута-провідника, призводить до кругового руху катків, які перекочуються по шару матеріалу, обертаючись навколо своєї осі – замісу азбесту, подана в чашу бігунів, рівномірним шаром розподіляється по поду чаші, зволожується водою і обминається катками. Завдяки підвісці катків на кривошипа віджим азбесту проводиться з постійним, не залежних від товщини шару тиском, рівним вазі катків.

При віджиму азбесту катки видавлюють його до країв і центру чаші. Для повернення азбесту під катки на бігунах (над подом чаші) з невеликим зазором встановлено два скребка. Ці скребки, закріплені нерухомо на

кронштейнах хомута-провідника вертикального вала, мають, як і катки, круговий рух по чаші бігунів.

1 – електродвигун; 2 – редуктор; 3 – мала шестерня; 4 – конічна шестерня; 5 – чаша; 6 – вертикальний вал; 7 – скребок;

8 –розвантажувальний скребок; 9 – кожух; 10 – спринклерні трубки;

11 – стержень; 12 – хомут-провідник; 13 – кривошипи; 14 – шланг;

15– важіль; 16 – муфта; 17 – стержень; 18 – круглий бачок; 19 – опорний підшипник; 20 – кронштейн; 21 – радіальний підшипник; 22 – катки;

23 – стакан; 24 – скребок; 25 – муфта; 26 – важіль; 27 – важіль;

28 – електродвигун; 29 – редуктор; 31 – розвантажувальний люк;

32 – станина; 33 – завантажувальний шнек.

Рисунок 2.2 – Установка бігунів СМ-874 з нахиленим шнеком для подачі азбесту

1 – електродвигун; 2 – редуктор; 3 – мала шестерня; 4 – конічна шестерня; 5 – чаша; 6 – вертикальний вал; 7 – скребок;

8 –розвантажувальний скребок; 9 – кожух; 10 – спринклерні трубки;

11 – стержень; 12 – хомут-провідник; 13 – кривошипи; 14 – шланг;

15– важіль; 16 – муфта; 17 – стержень; 18 – круглий бачок; 19 – опорний підшипник; 20 – кронштейн; 21 – радіальний підшипник; 22 – катки;

23 – стакан; 24 – скребок; 25 – муфта; 26 – важіль; 27 – важіль;

28 – електродвигун; 29 – редуктор; 31 – розвантажувальний люк;

32 – станина; 33 – завантажувальний шнек.

Рисунок 2.3 – Бігуни СМ-874

Для вивантаження обжатого азбесту з чаші на бігунах є третій, розвантажувальний скребок, рухомо встановлений на кронштейні хомута-провідника. Підйом і опускання розвантажувального скребка, а також відкриття і закриття розвантажувального отвору чаші бігунів, здійснюються спеціальним механізмом. Під час віджиму розвантажувальний скребок піднятий над шаром азбесту, а розвантажувальний отвір закрито.

Одночасно з опусканням (підйомом) розвантажувального скребка муфта через важіль відкриває (закриває) заслінку розвантажувального люка (рисунок 2.2). Суміш азбесту подається в бігуни сухою і зволожується на початку процесу віджиму. Вода для зволоження подається в заданій кількості з сифонного дозатора у круглий бачок (рисунок 2.3), закріплений на муфті на верхньому кінці вертикального валу приводу катків, і далі – по шлангах, спринклерних трубках, вчиняє разом з катками круговий рух.

Розрахунок бігунів

В азбестоцементній промисловості бігуни призначені для попередньої розпушки азбесту у вологому виді.

Тривалість обробки в бігунах (tоб) - 26 хв. ( у тому числі загрузка порції азбесту 2 хв., обробка 22 хв., вигрузка з бігунів у гідророзпушувач – 2 хв.)

При розході азбесту на одну технологічну лінію 413,1875 фактична продуктивність бігунів складає :

де З – порційне завантаження азбесту на один цикл обробки, кг

Необхідна кількість бігунів на одну технологічну лінію скаладає:

(2.34)

(2.34)

де Р – розход азбесту на одну технологічну лінію, кг

Приймаємо до установки бігуни СМ-874 з розрахунку 2 бігуна на одну

технологічну лінію.

Розпушування в гідророзпушувачах.

Друга стадія розпушування азбесту з мокрого способу проводилася до недавнього часу в голлендерах, які тепер замінюються гідророзпушувачами. Оскільки на підприємствах ще працюють обидва апарати, розглянемо пристрій і принцип роботи кожного.

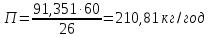

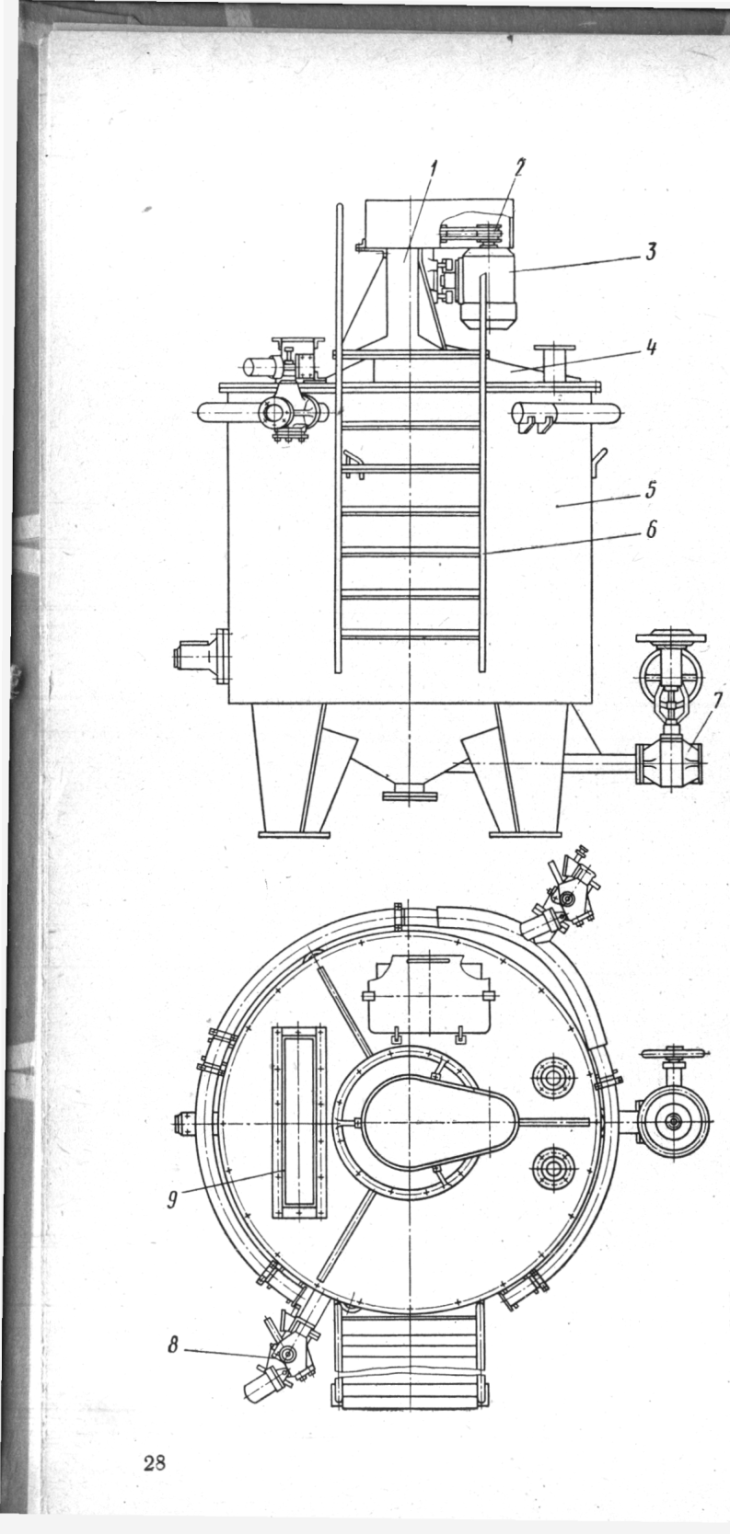

Гідророзпушувач (рисунок 2.4) має циліндричний бак 1 об'ємом 4,1 м3 (робочий об'єм 3,6 м3), в якому встановлено вертикальний змішувач з пропелером 2 діаметром 500 мм, обертається зі швидкістю 480 про/хв. Пропелер укладений в циліндричний дифузор 3. Привід змішувача здійснюється через клиноремінну передачу від електродвигуна 4 потужністю 17 кВт.

Порційне

завантаження азбесту та води в

гідророзпушувач.

1 – змішувач з пропелером; 2 – циліндричний бак; 3 – резервуар;

4 – двигун; 5 – ремінна передача; 6 – насадок; 7, 11, 14 – трубопровід;

8 – патрубок; 9 – кран; 10, 12 – насос; 13 – електродвигун.

Рисунок 2.4 – Гідророзпушувач.

Гідророзпушувач працює наступним чином. Після заповнення необхідною кількістю води з нижньої частини рекуператора бака 1 у нього подається з бігунів порція азбесту. У цей час кран 7 встановлюють в перше положення, і насосна установка створює циркуляцію азбестової суспензії, забираючи її з бака трубопроводом 11 і повертаючи трубопроводом 6, через насадку 5 і вузол распушки. Одночасно створюється турбулентна циркуляція суспензії і в баку за рахунок роботи пропелера. Середня тривалість обробки однієї порції азбесту в гидропушителе становить 8-12 хв. Маса порції азбесту, одночасно оброблювана в гидропушителе, та ж, що і в бігунах.

Гідророзпушувач працює в автоматичному циклі, який задається циклограмою. По закінченні процесу распушки триходовий кран автоматично переводиться виконавчим механізмом 8 друге положення, і насосна установка перекачує суспензію з гидророзпушувача в турбозмішувач.

Розрахунок кількості гідророзпушувачів цементу

Кількість гідророзпушувачів приймаємо кількості бігунів – 2 гідрозпушувача на одну технологічну лінію.

Кількість циклів обробки за годину в одному гід розпушувачі складає – 3 цикли.

Порційна загрузка азбесту і води у гідророзпушувач складає:

Таблиця 2.7 – кількість азбесту і води у гідророзпушувачі:

|

№ п/п |

Матеріал |

Кількість | |||

|

По масі, кг |

По об’єму, л | ||||

|

1 |

Азбест (в абсолютно сухому стані) |

88,6 |

35,4 | ||

|

2 |

Вода з азбестом із бігунів |

47,7 |

47,7 | ||

|

3 |

Вода з рекуператора |

1340,5 |

1340,5 | ||

|

Всього |

1476,9 |

1423,7 | |||

|

| |||||

Кількість азбесту в абсолютно сухому стані

(2.35)

(2.35)

де А – кількість азбесту на один заміс, кг

–вологість

азбесту, %

–вологість

азбесту, %

Або 88,6:2,5=35,44 кг/дм3

де 2,5 кг/дм3 – густина азбесту

Кількість води і азбесту, які поступають з бігунів(W):

де а – склад азбесту, мас.%

- склад

води, яка поступає з бігунів в гідро

розпушувач, мас.%

- склад

води, яка поступає з бігунів в гідро

розпушувач, мас.%

Кількість води, яка поступа. З рекуператора

(2.37)

(2.37)

де

– склад води в азбестовій суспензії,

масс.%

– склад води в азбестовій суспензії,

масс.%

–концентрація

азбестової суспензії, масс.%

–концентрація

азбестової суспензії, масс.%

Турбозмішувач СМ-1225 призначений для приготування азбестоцементної маси.

Технічна характеристика турбозмішувача СМ-1225 :

Ємність корпусу в м3:

повна – 4;

робоча – 5.

Продуктивність (при 30%-ної концентрації азбестоцементої суспензії) в м3/год – 20.

Перемішуючий пристрій – гвинтовий.

Гвинт:

тип – трилопатевий;

діаметр в мм – 500;

частота обертання в об/мін – 500.

Ємність дозуючого баку в м3:

повна – 1,45;

робоча – 1,0.

Приводний електродвигун:

тип – А02-52-4;

потужність в кВт – 10;

частота обертання у об/в. – 1468.

Габаритні розміри в мм:

довжина – 2870;

ширина – 3550;

висота – 3530;

маса в кг – 3450;

В корпус апарату при працюючому перемішувальному пристрої подається з гидророзпушувача порція азбестової суспензії. Потім через дозатор цементу засипається порція в'яжучого. Після перемішування азбестової суспензії з цементом протягом декількох хвилин готова азбестоцементна суспензія зливається з турбзмішувача в ковшовий змішувач. Злив суспензії відбувається через патрубок , що перекривається затвором , з'єднаний з виконавчим механізмом. По закінченні зливу суспензії в змішувач подається певна кількість води з рекуператора для промивання апарату. Потім вода зливається також в ковшовий зміувач.

Послідовність виконання операцій, пов'язаних з роботою турбозмішувача: заливання суспензії, засипання цементу, перемішування азбесту й цементу, слив суспензії і промивання корпусу, – може бути запрограмована циклограмою і виконуватися автоматично.

1 – перемішуючий пристрій; 2 – клиноремінна передача;

3 – електродвигун; 4 – кришка; 5 – корпус; 6 – сходи; 7 – зливний кран;

8 – подаваючий кран; 9 – патрубок для подачі цементу

Рисунок 2.5 – Турбозмішувач СМ-1225

Розрахунок кількості трубозмішувачей

Кількість турбозмішувачей приймаємо по одному на кожну технологічну лінію, тому кількість циклів обробки азбестоцементої маси у годину в одному турбозмішувачі скаладє 6.

Порційне завантаження компонентів в турбозмішувачі складає :

Вода з рекуператора для отримання 20% суспензії в турбозмішувачі

(2.38)

(2.38)

де А і Ц – маса азбесту і цементу, які йдуть на один заміс 88,6 і 500 кг.

–маса

води в азбест ній суспензії, яка поступає

з гідророзпушувача, кг

–маса

води в азбест ній суспензії, яка поступає

з гідророзпушувача, кг

47,7+1340,5=1388,2

|

№ п/п |

Матеріал |

Кількість | |

|

По масі, кг |

По об’єму, л | ||

|

1 |

Азбест |

88,6 |

35,4 |

|

2 |

Цемент |

500 |

161,3 |

|

3 |

Вода с азбестовою суспензіею |

1388,2 |

1388,2 |

|

4 |

Вода з рекуператора для отримання 20% суспензії |

966,2

|

966,2

|

|

Всього: |

2943,1 |

2551,2 | |

Таблиця 2.8 - кількість азбесту і цементу в турбозмішувачі

Ковшова мішалка СМ-889 – машина безперервної дії; застосовується як проміжний накопичувач азбестоцементної маси, періодично подається з голлендера, і як живильник безперервної дії, що забезпечує рівномірне харчування азбестоцементною масою формувальних машин. Мішалка (рисунок 2.6)

1 – привод; 2 – корпус; 3 –патрубок; 4 – хрестовина; 5 – корпус;

6 – лопаті; 7 – горизонтальний вал; 8 – мішальний привід; 9 – ковшове колесо; 10 – ковш; 11 – отримуюча коробка; 12 – оглядовий люк;

13 – кронштейн; 14 – люк; 15 – змінні втулки; 16 – корпус ущільнення;

17 – гумові кільца; 18 – полукільца.

Рисунок 2.6 – Ковшова мішалка СМ-889

Корпус – зварний з листової сталі, має форму усіченого конуса, що переходить у великий діаметр у циліндрі і складається з нижньої і верхньої частин, скріплених болтами. У торцевих стінках корпусу, в місці його роз'єму, є отвір для проходу валу 7 ротора і закріплені корпуси 16 ущільнень. Із зовнішнього боку торцевих стінок прикріплені кронштейни 13 для корпусів 2 підшипників валу ротора. На задній торцевій стінці є патрубок 3 для подачі в мішалку азбестоцементної маси. У нижній частині передньої торцевої стінки знаходиться люк 14 для спуску азбестоцементної маси при тривалих зупинках мішалки, а на верхній частині встановлена приймальна коробка 11 для подачі азбестоцементної маси на формуючу машину. Вгорі корпусу є оглядовий люк 12.

Горизонтальний вал 7 ротора встановлено на сферичних підшипниках, корпус 2 які винесені за корпус мішалки, що оберігає їх від потрапляння всередину азбестоцементної маси при порушенні ущільнень у сальниках. Корпуси 16 ущільнення мають лабіринтові проточки і по два гумових кільця 17, закріплених в корпусі півкільцями 18. У місцях ущільнень на вал поставлені змінні втулки 15, оберігають шийки валу від зносу. Заміна зношених гумових кілець ущільнення описана вище при розгляді конструкції мішалки СМ-1005. На консольному кінці горизонтального вала встановлена велика циліндрична шестірня 19, що знаходиться в зачепленні з малою шестернею валу редуктора приводу мішалки.

У корпусі мішалки на валу закріплено мешальное пристрій 8, яке складається з трьох хрестовин 4 із двома рядами лопатей 6, розташованих по спіралі. Таке розташування лопатей створює додатковий рух азбестоцементної маси вздовж осі мішалки до ковшового колесу, а також забезпечує більш спокійну роботу мішального пристрою внаслідок плавного входу лопатей у азбестоцементну масу.

Електродвигун через редуктор приводу і шестерні приводить в обертання горизонтальний вал з метальним пристроєм і ковшовим колесом для безперервного перемішування азбестоцементної маси в корпусі мішалки.

Ковшові колеса 9, захоплюючи при обертанні своїми ковшами 10 в нижній частині корпусу порції азбестоцементної маси, виливають їх у верхній частині до приймальної коробки 11, з якої маса безперервним потоком через розподільчий пристрій подається на формуючу машину. Для рівномірної подачі маси необхідно забезпечити її постійний рівень у приймальній коробці. З цією метою ковші колеса подають маси більше, ніж її витрачає формуюча машина. Надлишок маси переливається назад в корпус мішалки через краї приймальної коробки, в якій, таким чином, підтримується постійний рівень.

При тимчасовій зупинці формуючої машини робота ковшової мішалки не припиняється і вся кількість азбестоцементної маси подана ковшами до приймальної коробки, зливається назад в корпус мішалки, так як вихід маси з приймальні коробки перекривається.

З голлендера азбестоцементна маса надходить у ковшові мішалку періодично і її рівень в корпусі коливається. Найбільший рівень маси в корпусі мішалки повинен бути нижче горизонтального валу. Для виміру рівня маси в корпусі мішалки встановлені рівнеміри. При досягненні максимального рівня подача маси з голлендера в ковшову мішалку не проводиться.

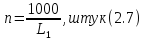

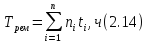

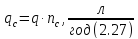

Максимально можлива продуктивність ковшової мішалки в л/год

(2.39)

(2.39)

Де V - місткість одного ковша в л;

k - Коефіцієнт заповнення ковшів; k = 0,8;

b - число ковшів на колесі;

n – частота обертання колеса в об/хв.

Знаючи концентрацію маси в ковшовій мішалці, можна визначити її годинну продуктивність по сухій суміші азбесту і цементу:

(2.40)

(2.40)

де γ - концентрація маси (зазвичай близько 0,18).

З наведених формул видно, що продуктивність мішалки залежить від кількості та місткості ковшів, а також від швидкості обертання вала. Проте останню можна збільшувати лише до певної межі, вище якої продуктивність мішалки буде зменшуватися, так як відцентрові сили почнуть перешкоджати виливання маси з ковшів. Максимальна окружна швидкість ковшів, при якій здійснюється повне виливання з них азбестоцементної маси, становить 9,5-10 м/с в залежності від форми ковшів.