Тема 8. Організація виробничого процесу в часі

8.1. Виробничий цикл.

8.2. Розрахунок виробничого циклу простого процесу.

8.3. Визначення виробничого циклу складного процесу.

8.4. Шляхи скорочення виробничого циклу

8.1. Виробничий цикл.

Виробничий цикл — один із найважливіших показників, який є основою для розрахунку багатьох інших показників виробничо-господарської діяльності підприємства. Наприклад, на основі виробничого циклу встановлюються строки запуску виробів у виробництво, розраховуються потужності виробничих підрозділів, визначається обсяг незавершеного будівництва та деякі інші показники.

Виробничий цикл — це календарний період часу, протягом якого виріб або партія виробів, що обробляються, проходять усі операції виробничого процесу або певної його частини і перетворюються на завершений продукт.

Інтервал календарного часу від початку першої виробничої операції до закінчення останньої називається тривалістю виробничого циклу в часі, яка вимірюється в днях, годинах, хвилинах, залежно від виду виробу та стадії оброблення.

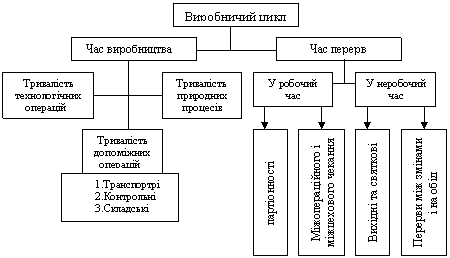

Виробничий цикл характеризується структурою і тривалістю.

Структура виробничого циклу – це склад і співвідношення витрат часу на різні види операцій і перерви в процесі виробництва.

Структура виробничого циклу

|

|

|

|

|

|

Рис. 1.

Перерви у робочий час поділяються на перерви партіонності та чекання.

Перерви партіонності виникають тоді, коли предмети праці обробляються партіями.

Партія предметів – це певна кількість однакових предметів, які обробляються на кожній операції безперервно, з одноразовою витратою підготовчо-заключного часу.

Предмети партії обробляються не одночасно, а по одному або декілька штук. Кожний предмет праці чекає спочатку своєї черги на обробку, а потім кінця обробки всієї партії.

Наприклад: партія має 5 предметів

І операція

-

1

2

3

4

5

ІІ операція

..............

Перерви партіонності обчислюються не окремо, а разом з тривалістю технологічних операцій, утворюючи технологічний цикл.

Перерви чекання виникають внаслідок несинхронності операцій виробничого процесу:

.........

Перерви чекання виникають також тоді, коли не одночасно виготовляються деталі, що входять до одного комплекту.

Конкретна структура виробничого циклу залежить від:

1) особливостей продукції,

2) технологічних процесів її виготовлення,

3) типу виробництва та інших факторів.

У безперервних виробництвах (хімічному, металургійному і т.п.) найбільшу частку у виробничому циклі займає час виробництва.

У дискретних виробництвах перерви становлять істотну частку виробничого циклу. Особливо тривалі перерви у одиничному виробництві, менші – в серійному, мінімальні – у масовому.

Обчислення виробничого циклу при паралельному

та послідовному способах сполучення операцій

Виробничий цикл може обчислюватися як для окремих предметів (деталей, вузлів, виробів), так і для їх партій.

Величина циклу розраховується за складовими його елементами. Для виробів з тривалим циклом величина останнього обчислюється у календарних днях, у цьому випадку враховуються всі перерви.

Короткі цикли (до 5 днів) обчислюються у робочих днях і вихідні дні не враховуються.

У ряді випадків виконання допоміжних операцій співпадає з часом перерв, особливо перерв чекання. Тоді величина циклу менше суми його складових. Це треба враховувати при обчисленні загальної тривалості циклу.

Основною складовою виробничого циклу є тривалість технологічних операцій, яка становить технологічний цикл.

Технологічний цикл обробки партії предметів на одній операції дорівнює:

|

|

|

|

|

|

де Тц – технологічний цикл в одиницях часу, як правило, хвилинах;

n – кількість предметів у партії;

t – тривалість обробки одного предмету;

М – кількість робочих місць, на яких виконується операція.

Практичні заходи щодо скорочення виробничого циклу випливають із принципів побудови виробничого процесу й насамперед з принципів пропорційності, паралельності, безперервності, прямо-точності, ритмічності й ін.

Пропорційність — принцип, виконання якого забезпечує рівну пропускну здатність різних робочих місць одного процесу, пропорційне забезпечення робочих місць інформацією, матеріальними ресурсами, кадрами і т. д. Пропорційність визначається за формулою

![]()

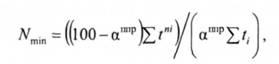

Визначення оптимального розміру партії виробів є одним з найважливіших календарно-планових нормативів за організації серійного виробництва, тому що всі інші календарно-планові нормативи встановлюються на партію предметів праці.

Формул для розрахунку оптимального розміру партій виробів, заснованих на зіставленні економії і втрат, запропоновано різними авторами багато. Однак через велику трудомісткість розрахунків ці формули не одержали широкого застосування. На промислових підприємствах звичайно використовують спрощений метод розрахунку, виходячи з прийнятного коефіцієнта втрат робочого часу на переналагодження і поточний ремонт робочих місць (αппр). Як правило, величину цього коефіцієнта приймають у межах від 0,02 для крупносерійного і до 0,1 — для дрібносерійного й одиничного виробництв (або від 2 до 10 %). Задаючись для визначених виробничих умов величиною даного коефіцієнта αпер можна визначити кількість виробів у партії за формулою

де tпі — підготовчо-заключний час за операціями технологічного процесу.

Отриманий результат розглядається як мінімальна величина партії виробів. За максимальну величину можна прийняти місячну програму випуску виробів (складальних одиниць). Таким чином, у результаті проведених розрахунків встановлюємо межі нормального розміру партії виробів:

![]()

Граничні розміри партії виробів коригуються, виходячи з мінімального розміру. Коригування починається зі встановлення зручного для планування ритму (Вр) — періоду чергування партій виробів. Якщо в місяці 20 робочих днів, то зручними для планування ритмами будуть 20,10, 5,4, 2 і 1; якщо в місяці 21 день, то такими ритмами будуть 21, 7, 3 і 1; якщо 22 дні, то 22, 11,2 і 1.

Період чергування партій виробів розраховують за формулою

![]()

де Др — кількість робочих днів у місяці.

Якщо з розрахунку виходить дробове число, то з ряду зручних для планування ритмів вибирають найближче ціле число, тобто прийняте значення періоду чергування.

Далі відповідно до прийнятого періоду чергування коректуємо розмір партії виробів за формулою

![]()

Нормальний розмір партії виробів має бути кратним місячній програмі випуску (запуску) виробів.

Число партій на місяць визначається за формулою

![]()

Тривалість операційного циклу партії виробів за кожною операцією розраховується за формулою

![]()

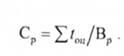

Тривалість операційного циклу партії виробів за складальними одиницями визначається за формулою

де К— кількість операцій, що входять у складальну одиницю.

Необхідне число робочих місць для складання виробів розраховується за формулою

Якщо розрахункове значення кількості робочих місць є дробовою величиною, то необхідно його скоригувати в бік збільшення або зменшення, з обліком того, що кожне робоче місце може бути перевантажено не більше ніж на 5 %.

Необхідна кількість робітників визначається за формулою

![]()

де Ксн — коефіцієнт, що враховує облікову чисельність (звичайно приймається рівним 1,1).