17,.Система производства «точно-во-время». 9.2. Система “Точно вовремя”

Успех японских предприятий во многом связан с созданием и развитием ими системы производства “точно-во-время”. После II Мировой войны руководство Японии поставило цель достичь полной занятости за счет индустриализации. Министерство международной торговли и промышленности Японии выделило отрасли, в которых японские предприятия могли конкурировать на мировом рынке. Для повышения конкурентоспособности Япония начала импортировать технологии, покупая лицензии, избегая больших затрат и высоких рисков, связанных с НИОКР.

Наиболее способные специалисты предприятий были сосредоточены не в лабораториях, а в отделах по организации производства. Основное внимание уделялось снижению себестоимости, улучшению качества и повышения надежности.

Основной целью системы производства “точно-во-время” является стремление к полному устранению потерь. В Японии под потерями понимают любые расходы кроме связанных с использованием минимального количества оборудования, материалов, комплектующих и рабочего времени, безусловно необходимых в производстве. Выделяют семь основных типов потерь, подлежащих устранению:

ненужные расходы на перепроизводство;

потери от простоев;

транспортные потери;

складские потери;

технологические потери;

потери, зависящие от длительности производственного цикла;

потери от брака.

Вышесказанное не оставляет места для излишка или страховых запасов. Другими словами, если запасы нельзя использовать в данный момент, то они излишни.

В системе “точно вовремя” выделяют две концепции:

устранение потерь;

уважение к людям;

качество у истока;

своевременность производства;

однородная загрузка предприятий;

система управления производством “Kanban”;

минимизация времени переналадки оборудования.

18,Определение «узких мест» и методы их устранения Определение узких мест возможно двумя методами: на основе определения загрузки каждой из операций, на основе накопленного, на предприятии опыта или наблюдения за системной в действии, с целью выявления скопления запасов или возникновения очередей.

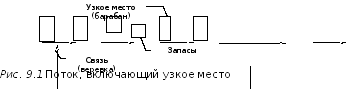

Сосредоточения внимания на узких местах необходимо, потому что их мощность меньше рыночного спроса на продукцию. Ценность времени сэкономленного в узком месте, связана с тем, что один час времени работы узкого места равен дополнительному часу работы всего предприятия. В тоже время одни час, сэкономленный в работе избыточного ресурса, не имеет никакой ценности. Мы просто увеличиваем время простоя данного ресурса на один час. Каждая производственная система нуждается в определенной контрольной точке или нескольких точках для управления потоком изделий. Если в системе есть узкое место, то именно оно является лучшей контрольной точкой, называемой “барабаном”, потому что она задает темп поступления изделия в начале процесса.

Контрольная точка необходима, для того чтобы создать перед узким местом резервные запасы предметов труда с целью обеспечения узкого места постоянной загрузкой (см. рис. 9.1).

В начало процесса

сообщается какое количество изделий

выпущено ресурсом

,

чтобы ресурс

,

чтобы ресурс производил такое же количество, и не

больше. Данный метод позволяет избежать

накопления излишних товароматериальных

запасов. Если в системе нет узкого места,

то в качестве барабана может использоваться

ресурс с ограниченной мощностью или

избыточный ресурс, после которого детали

распространяются на наибольшее количество

операций. Для узких мест желательны

большие размеры обработочных партий с

целью сокращения времени на наладку

оборудования.

производил такое же количество, и не

больше. Данный метод позволяет избежать

накопления излишних товароматериальных

запасов. Если в системе нет узкого места,

то в качестве барабана может использоваться

ресурс с ограниченной мощностью или

избыточный ресурс, после которого детали

распространяются на наибольшее количество

операций. Для узких мест желательны

большие размеры обработочных партий с

целью сокращения времени на наладку

оборудования.

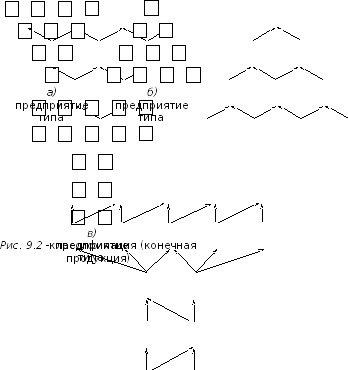

Передаточные партии должны стремиться к минимуму. В зависимости от вида выпускаемой продукции и используемых производственных потоков все предприятия можно разделить на три типа:

на рис. 9.2 представлено предприятие типа

(текстильная, нефтеперерабатывающая,

сталелитейная отрасль);

(текстильная, нефтеперерабатывающая,

сталелитейная отрасль);на рис. 9.2 представлено предприятие типа

(самолетостроение, транспортные

средства, прочие товара производственного

назначения);

(самолетостроение, транспортные

средства, прочие товара производственного

назначения); на

рис.

9.2 представлено

предприятия

типа

на

рис.

9.2 представлено

предприятия

типа

(товары широкого потребления).

(товары широкого потребления).

Основные сведения

- классификации

приведены в таб.

9.2.

- классификации

приведены в таб.

9.2.

Для решения проблемы “узких мест” могут применяться:

наиболее квалифицированные работники;

вспомогательные работники;

сверхурочная работа;

выполнение работы на другом предприятии;

приобретение нового оборудования;

изменение конструкции изделия или перепроектирование процесса.

Следует помнить, что приобретение нового оборудования следует применять, в крайнем случае, так как после изменения характеристик заказов “узким местом” может стать другое рабочее место.

19, Проблемы повышения эффективности организаций. Наиболее часто в качестве критерия эффективности показатели, характеризующие величину прибыли или отношение прибыли к затратам капитала.

За рубежом под эффективностью понимают совокупность двух показателей. Результативность характеризует степень достижения поставленной цели. Экономичность выражает соотношение между результатами и затратами.

Кроме того, часто используется показатель часовой выручки, определяемый делением количество единиц продукции на затраты в денежном выражении.

В Японии при планировании инвестиций используется показатель добавленной стоимости, определяемый как разность между производственной стоимостью и затратами на приобретение материалов. Также может применяться коэффициент использования существующей на предприятии мощности.

Выделяют внутреннюю и внешнюю эффективность. Под внутренней эффективностью понимают эффективность с точки зрения управления внутренними ресурсами. Под внешней эффективностью понимают эффективность с точки зрения использования внешних возможностей организации. При определении эффективности необходимо также учитывать долгосрочные последствия принимаемых решений.

В последнее десятилетие за рубежом все больше обращают внимание на необходимость на изменение всей системы правил, регламентирующих управление предприятием и перехода к созданию технологии управления предприятием. При этом внимание концентрируется на процессах, представляющих собой динамические явления. Так как организационные структуры управления представляют собой статичные объекты, их эффективность нельзя измерить.

Для процессов в качестве показателей, отражающих эффективность, используются показатели стоимости, качества, времени обслуживания.

По аналогии с человеком производственная система представляет собой тело, которое движется и выполняет сложные действия, потому что у человека есть нервная система, которая подает в мозг человека как информацию о состоянии внутренних органов, так и о внешнем мире.

До недавнего времени управляющая система на предприятиях обладала информацией лишь о внутренних показателях, тогда как информация о внешней среде до сих пор является неполной и поступает нерегулярно.

Развитие информационных технологий привело к созданию маркетинга по базам данных, что позволяет накапливать информацию о предпочтениях каждого изделия с индивидуальными характеристиками при сопоставимой величине затрат.

Так как производственная система создана людьми, то ее совершенствование требует, прежде всего, создания новой информации. Поэтому конкурентоспособность государства и организаций определяется их способностью эффективно осуществлять научные исследования, а разрыв между фундаментальными открытиями и их практическим применением все больше сокращается. Необходимо указать, что происходит стирание границ между предприятиями с целью ускорения поставки товаров потребителям.

20, Принципы организации производственного процесса. Производственный процесс представляет собой совокупность взаимосвязанных основных, вспомогательных и обслуживающих процессов труда и естественных процессов, в результате которых исходные материалы превращаются в готовые изделия или услуги. Производственные процессы на каждом предприятии в зависимости от его роли в изготовлении продукции делятся на основные, вспомогательные и обслуживающие. В результате осуществления основных процессов происходит превращение сырья и материалов в готовую продукцию.

Вспомогательные включают в себя процессы, цели и назначение которых обеспечивать бесперебойное и эффективное выполнение основ производственного процесса (производство инструментов, ремонт оборудования).

К обслуживающим процессам относят процессы, связанные с оказанием производственных услуг основному производству (материально-техническое снабжение, технический контроль и т.д.).

Составы и взаимосвязь основных, вспомогательных и обслуживающих процессов образуют структуру производственного процесса. Процессы состоят из операций.

Операцией называется часть технического процесса, который выполняется над одним предметом на одном рабочем месте. Операции в свою очередь делятся на переходы, действия и движения. Операции могут выполняться с участием человека или без. Операции могут быть машинно-ручными, машинными, ручными, аппаратурными, автоматизированными и естественными.

При выполнении ручных операций процессы осуществляются без помощи каких-либо машин и механизмов. Машинно-ручные операции выполняются машинами и механизмами при активном участии рабочих. Аппаратурные операции выполняются в специальных аппаратах. Автоматизированные операции осуществляются на автоматическом оборудовании без активного вмешательства рабочего. К естественным операциям относят действия, происходящие в производстве под воздействием природных процессов (сушка).

В основе производственного процесса, на любом предприятии, лежит рациональное сочетание в пространстве и во времени основных, вспомогательных и обслуживающих процессов. Организация производственных процессов на предприятии базируется на следующих общих принципах.

Принцип специализации означает уменьшение разнообразия работ, операций, режимов обработки и других элементов процессов. Это в свою очередь определяется разнообразием номенклатуры изделий. Специализация является одной из форм разделения труда, которая обуславливает выделение и обследование предприятий и отдельных рабочих мест.

Принцип пропорциональности предполагает соблюдение правильного соотношения производственных мощностей и площадей между отдельными рабочими местами, участками, цехами. Нарушение пропорциональности ведет к образованию узких мест, то есть перегрузке одних рабочих мест и недогрузке других, в результате чего не полностью используются производственные мощности, простаивает оборудование, что ведет к ухудшению показателей работы предприятия.

Принцип параллельности характеризуется одновременностью выполнения операций, частей производственного процесса. Параллельность может иметь место при выполнении самой операции, при протекании смежных операций, выполнении основных, вспомогательных и обслуживающих процессов.

Принцип прямоточности означает пространственное сближение операций и частей процесса, исключающее возвратное движение предметов труда в процессе обработки. При этом обеспечивается кратчайший путь прохождения изделия по всем стадиям и операциям производственного процесса. Основным условием прямоточности является пространственное размещение оборудования по ходу технологического процесса, а также взаимосвязанное расположение зданий и сооружений на территории предприятия.

Принцип непрерывности производственного процесса означает непрерывность движения предметов труда в производстве без простоя и ожидания обработки, а также непрерывность работы рабочих и оборудования. При этом достигается рациональное использование оборудования и производственных площадей. Ускоряется процесс производства изделий, устраняются непроизводственные затраты работы времени и повышается производительность труда.

Принцип ритмичности производства характеризуется равномерным выпуском продукции за равные интервалы времени и соответствующей равномерностью выполняемых работ на каждом участке в рабочем месте. Основными условиями, обеспечивающими ритмичность, является строгое соблюдение технологической и трудовой дисциплины, своевременное обеспечение его материалами, полуфабрикатами и электроэнергией и т.п. чем выше уровень специализации, тем больше вероятность обеспечения ритмичности производства.

21,Задачи производственного менеджмента. Производственный менеджмент представляет собой деятельность, связанную с разработкой, использованием, усовершенствованием производственной системы.

Производственная система – это система, использующая определенные ресурсы компаний для преобразования их в требуемую продукцию.

Операционные ресурсы включает в себя пять основных элементов:

персонал;

заводы;

материалы и комплектующие;

процессы;

системы планирования и управления, представляющие собой процедуры и информацию, используемую в процессе производства.

Производственное преобразование может иметь следующий вид:

физическое преобразование материалов как результат производственного процесса;

изменение места расположения как результат транспортировки;

обмен как результат торговой операции;

складское хранение как результат складского обслуживания;

физиологическое преобразование как результат медицинского обслуживания;

информационное преобразование.

В современных условиях производственный менеджмент направлен на решение следующих задач:

сокращение времени запуска новой продукции в производство, предполагает параллельную работу и координацию деятельности конструкторов, маркетологов, дизайнеров, технологов, механиков;

создание необходимых производственных систем, позволяющих в массовом объеме производить продукцию и предлагать услуги по индивидуальным заказам;

разработка новых технологий и внедрение их в существующую производственную систему;

быстрое достижение высокого качества новой продукции и сохранение существующего уровня в период, предшествующий сокращению персонала;

управление глобальными производственными сетями требует учета стандартов, существующих в различных странах, а также национальных особенностей в управлении персоналом;

соблюдение ограничений, связанных с охраной окружающей среды, этическими нормами и государственным законодательством.

22,Создание производственной системы. Создание производственной системы основывается на производственной стратегии и предполагает принятие решений по следующим направлениям:

проектирование продукции;

выбор технологического процесса;

определение производственных мощностей и места их размещения;

размещение оборудования.

Современный рынок требует постоянной смены предлагаемых марок товаров. Проектирование продукта и выбор технологического процесса предполагает осуществление трех функций:

маркетинговой;

опытно-конструкторской;

производственной.

Маркетинг отвечает за предложение идей относительно новых видов продукции, за сбор информации о технических характеристиках, имеющихся на рынке товаров. Разработчики продукции несут ответственность за создание технической концепции продукции и совершенствование окончательного проекта.

Производство отвечает за выбор или идентификацию технологических процессов, предназначенных для выпуска выбранной продукции.

Выделяют четыре стадии в разработке нового продукта;

разработка концепции;

планирование продукта;

инженерное проектирование продукта и процесса;

пилотное производство и наращивание объемов.

На первых двух стадиях проводится комплексный анализ информации о возможностях рынка сбыта в условиях конкуренции, технических возможностях и требованиях к новому товару. На основе анализа определяется структура нового продукта. В структуре учитывается концептуальный замысел, емкость рынка, инвестиционные требования и финансовые последствия вывода на рынок нового продукта. Как правило, фирмы стараются получить подтверждение правильности новой концепции, прибегая к пробной продаже на локальных рынках.

Инженерное проектирование предполагает разработку и создание опытных образцов, а также инструментов и оборудования, которое будет использоваться для использования данной продукции в коммерческих целях. Основу данного этапа составляет цикл “проектирование – модель ‑ проектирование”. При этом на основе проекта создается модель, которая тестируется в реальных условиях эксплуатации будущей продукции. Если модель не соответствует проектным требованиям, происходит устранение недоработок, и цикл повторяется снова. Затем проводится экспериментальное производство пробной партии продукции, когда осуществляется обеспечение производства инструментами и оборудованием, а также налаживание связи с поставщиками. По мере подготовки к массовому производству всех функциональных служб предприятия происходит увеличение объема производимой продукции.

Производственный процесс представляет собой совокупность операций по достижению требуемого результата. Выделяют четыре основных типа производственных процессов:

индивидуальное производство;

массовое производство;

мелкосерийное производство;

непрерывное производство.

В условиях сокращения запасов предприятие должно координировать деятельность своих поставщиков. Поэтому оно должно знать все этапы создания детали, начиная от добычи сырья.

При выборе процессов и оборудования используется анализ безубыточности производства. При этом на графике безубыточности отображается зависимость издержек от объема произведенной продукции в натуральном выражении.

Под производственной мощностью понимают максимально возможный объем производства продукции. Величина мощности определяется требуемым объемом производства и колебаниями спроса во времени.

Существуют три основных способа размещения оборудования:

по технологическому принципу предполагает, что одинаковое оборудование, например, токарные станки, размещают в одном месте;

размещение оборудования по предметному принципу предполагает, что оборудование размещается по ходу производственных операций;

размещение оборудования по принципу обслуживания неподвижного объекта реализуется в случае, если изделие в течение всего технического процесса остается на одном месте. Производственное оборудование подводится к изделию, а не наоборот.

23,Проектирование организаций. Проектирование организации представляет собой процесс формирования состава ее подразделений, необходимого и достаточного для достижения целей фирмы. Так как организация представляет собой большую сложную систему, то необходимо предварительно осуществить управленческое обследование, включающее три этапа:

анализ и оценка состава, состояния и динамики изменения внешней среды;

анализ и оценка внутрифирменного пространства;

анализ и оценка реализации функций управления.

На первом этапе происходит исследование макро- и микро- среды организации, а также определяются тенденции в их развитии. На втором этапе происходит исследование деятельности функциональных подразделений по следующим направлениям:

высшее руководство;

финансы;

научные исследования и разработки;

маркетинг;

производство;

материально-техническое снабжение;

кадры.

На третьем этапе рассматривается эффективность осуществления на предприятии функций управления.

Проектирование организации предполагает решение следующих задач:

определение целей фирмы и критериев их достижения;

построение организационной структуры фирмы;

разработку систему внутрифирменного планирования;

разработку системы управления персоналом;

разработку системы мотивации персонала.

Необходимо помнить, что цели предприятия заключаются во внешней среде. Поэтому необходимо определение платежеспособного спроса на будущий период. Затем необходимо определение характеристик производственной системы, обеспечивающих максимальную прибыль предприятия.

Далее требуется разработать организационную структуру, обеспечивающую функционирование производственного процесса. Система внутрифирменного планирования должна охватывать все стороны деятельности предприятия от формирования стратегии до осуществления оперативного управления производством.

Система управления персоналом должна обеспечить максимальную работоспособность коллектива фирмы как одного целого. Система мотивации персоналом должна учитывать одновременно финансовые возможности фирмы и ценность конкретного работника, а так же его вклад в текущие коммерческие результаты.