3, Показатели, характеризующие работу поточных линий.

При организации работы поточных линий осуществляется расчет следующих основных показателей:

полезный (действительный) фонд времени работы поточной линии;

количество рабочих мест по операциям и на линии;

коэффициент загрузки рабочих мест;

такт;

темп;

ритм.

Полезный фонд времени работы рассчитывается с учетом существующего режима работы предприятия (количество выходных и праздничных дней), а так же среднестатистических потерь времени на регламентированный ремонт и наладку поточной линии.

Тактом поточной линии называется промежуток времени между двумя смежными запусками (выпусками) изделий, узлов и деталей на линии (с линии).

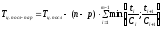

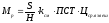

Такт поточной линии определяется из отношения годового (месячного, сменного) фонда времени к количеству подлежащих к выпуску за этот период времени изделий в натуральном выражении по формуле (8.6):

, (8.6)

, (8.6)

где

‑ полезный фонд времени за период;

‑ полезный фонд времени за период;

‑объем

производства в натуральном выражении

за период;

‑объем

производства в натуральном выражении

за период;

‑такт

поточной линии.

‑такт

поточной линии.

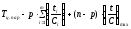

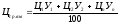

Темп поточной линии характеризует количество выпускаемой с поточной линии изделий в единицу времени и определяется по формуле (8.7):

, (8.7)

, (8.7)

где

‑ полезный фонд времени за период;

‑ полезный фонд времени за период;

‑объем

производства в натуральном выражении

за период;

‑объем

производства в натуральном выражении

за период;

‑темп

поточной линии.

‑темп

поточной линии.

Ритм поточной линии характеризует промежуток времени между выпуском смежных партий изделий с линии. Определяется только в случае партионной транспортировки делателей по формуле (8.8):

, (8.8)

, (8.8)

где

‑ ритм поточной линии;

‑ ритм поточной линии;

‑величина

транспортной партии;

‑величина

транспортной партии;

‑такт

поточной линии.

‑такт

поточной линии.

При расчете потребного (необходимого) числа рабочих мест вначале определяют расчетное число рабочих мест по каждой операции отдельно. Затем устанавливают принятое число по каждой операции и, наконец, суммируют расчетное и принятое число рабочих мест по всем операциям и определяют их коэффициент загрузки.

Расчетное число рабочих мест по каждой операции определяется делением штучного времени на такт работы линии по формуле (8.9):

, (8.9)

, (8.9)

где

‑ расчетное число рабочих мест на

‑ расчетное число рабочих мест на операции;

операции;

‑штучное

время на

‑штучное

время на

операции,мин;

операции,мин;

‑такт

поточной линии.

‑такт

поточной линии.

Принятое

число рабочих мест

по каждой операции устанавливается

путем округления расчетного их количества

до ближайшего целого числа. Коэффициент

загрузки рабочих мест определяется по

формуле (8.10)

по каждой операции устанавливается

путем округления расчетного их количества

до ближайшего целого числа. Коэффициент

загрузки рабочих мест определяется по

формуле (8.10)

, (8.10)

, (8.10)

где

‑ коэффициент загрузки рабочих мест;

‑ коэффициент загрузки рабочих мест;

‑расчетное

число рабочих мест;

‑расчетное

число рабочих мест;

‑принятое

число рабочих мест.

‑принятое

число рабочих мест.

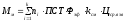

Коэффициент загрузки всех рабочих мест на поточной линии определяется по формуле (8.11):

, (8.11)

, (8.11)

где

‑ коэффициент загрузки рабочих мест

на поточной лини;

‑ коэффициент загрузки рабочих мест

на поточной лини;

‑количество

операций;

‑количество

операций;

‑расчетное

число рабочих мест;

‑расчетное

число рабочих мест;

‑принятое

число рабочих мест.

‑принятое

число рабочих мест.

4, Виды движения предметов труда. Технологический цикл зависит от сочетания по времени выполнения определенных циклов, что определяется порядком передачи предметов труда в процессе производства. Различают три вида движения предметов труда в процессе производства:

последовательное;

последовательно-параллельное;

параллельный.

При последовательном виде движения партии деталей каждая предыдущая операция назначается только после окончания обработки всех деталей партии на предыдущей операции. При этом каждая деталь пролеживает у каждого рабочего места сначала в ожидании своей очереди обработки, а затем в ожидании окончания обработки всех других деталей на этой операции. Длительность технологического цикла при последовательном движении предметов труда может быть определена по формуле (8.2):

, (8.2)

, (8.2)

где

‑ число операций в процессе;

‑ число операций в процессе;

‑размер партии

деталей;

‑размер партии

деталей;

‑норма времени

‑норма времени

операции;

операции;

‑число рабочих

мест на

‑число рабочих

мест на

операции.

операции.

Последовательный вид движения предметов труда является наиболее простым, но в тоже время имеет большие перерывы из-за простаивания деталей в ожидании обработки. Вследствие этого цикл очень длителен, что увеличивает размер незавершенного производства и потребность предприятия в оборотных средствах. Последовательный вид движения предметов труда характерен для одиночного, мелкосерийного производства.

При последовательно-параллельном виде движения предметов труда последующая операция начинается раньше, чем заканчивается обработка всей партии деталей на предыдущей операции. Партии передаются на последующую операцию не целиком, а частями (транспортными партиями). При этом имеет место частичное совмещение времени выполнения смежных операционных циклов.

Длительность технологического цикла обработки партии деталей при последовательно параллельном виде движения предметов труда можно определить по формуле (8.3):

, (8.3)

, (8.3)

где

‑ размер передаточной партии;

‑ размер передаточной партии;

‑число операций

в процессе;

‑число операций

в процессе;

‑размер партии

деталей;

‑размер партии

деталей;

‑норма времени

‑норма времени

операции;

операции;

‑место работы

на

‑место работы

на

операции.

операции.

Последовательно-параллельный вид движения целесообразно применять в тех случаях, когда сменные операции значительно отличаются по продолжительности, и при обработке больших партий трудоемких деталей. Этот вид движения чаще всего применяется в серийном производстве.

При параллельном виде движения предметов труда обработка каждой детали или передаточной партии на последующие операции начинается немедленно после окончания предыдущей. При этом детали партии одновременно обрабатываются на разных операциях. Длительность технологического цикла изготовления партии деталей при параллельном виде движения предметов труда определяется по формуле (8.4):

, (8.4)

, (8.4)

где

‑ наибольшее значение операционного

цикла в процессе;

‑ наибольшее значение операционного

цикла в процессе;

‑размер передаточной

партии;

‑размер передаточной

партии;

‑число операций

в процессе;

‑число операций

в процессе;

‑размер партии

деталей;

‑размер партии

деталей;

‑норма времени

‑норма времени

операции;

операции;

‑место работы

на

‑место работы

на

операции.

операции.

Параллельный вид движения предметов труда наиболее эффективен при большом количестве одноименных деталей. Он обеспечивает наиболее полную загрузку оборудования, рабочих мест, минимальное пролеживание деталей. Параллельный вид движения предметов труда чаще всего используется в массовом производстве.

5, Проиводственная стратегия Еще недавно производство рассматривали с точки зрения сокращения издержек и максимального использования рабочей силы. Успех японских предприятий привел менеджеров к необходимости создания производственной стратегии. Производственная стратегия заключается в разработке общей политики использования ресурсов фирмы, направленных на максимально эффективную поддержку ее долговременной конкурентной стратегии.

Производственная стратегия выражается в принятии решений, связанных с разработкой производственного процесса и информационной структуры, необходимой для его поддержания. Разработка процесса заключается в выборе подходящей технологии, составлении временного графика процесса, определении уровня товарно-материальных запасов, а также способа размещения данного процесса.

Решения, связанные с инфраструктурой, касаются системой планирования и управления, способов обеспечения качества и контроля качества, структуры отплаты труда и организации производственной функции предприятий.

Производственная стратегия должна разрабатываться с учетом возможных будущих изменений потребностей покупателей. Выделяют следующие основные приоритеты, которые обеспечивают успешность производственной стратегии:

издержки производства;

качество и надежность продукции;

надежность поставок;

способность быстро реагировать на изменение спроса;

гибкость и скорость освоения новой продукции;

специфические для каждого отдельного товара критерии.

На любом рынке существует сегмент, объем продаж, на котором зависит исключительно от того, насколько низкими будут издержки фирмы. Как правило, подобная ситуация складывается в том случае, если потребители не могут найти различий между схожими товарами разных организаций.

Существую две отдельные категории качества:

качество продукции;

качество процесса.

Качество продукции предполагает определение характеристик предприятии на основе изучения предпочтений потребителей. Качество процесса направлено на выполнение работ без брака с соблюдением требований технологий. В некоторых случаях важной характеристикой качества является срок выполнения заказов.

Надежность поставок связана со способностью предприятия, организовывать поставки товаров в обещанные сроки. Важность данного приоритета связана со стремлением предприятий к сокращению уровня товарно-материальных запасов.

На многих рынках важнейшим фактором, определяющим уровень конкурентоспособности, является способность предприятия быстро реагировать на изменения спроса.

Под термином “гибкость” понимают способность предприятия предлагать своим потребителям широкий выбор товаров. В значительной степени эта способность зависит от времени, которое требуется предприятию на разработку нового вида продукции и преобразование существующих процессов для перехода на выпуск новой продукции.

Помимо вышеназванных приоритетов в зависимости от характеристик товара могут быть важны:

оказание помощи клиенту при проектировании им своей продукции;

послепродажная поддержка клиента;

выполнение индивидуальных запросов клиентов.

В 60-70-ые годы старались добиться одного из приоритетов в ущерб другим. Например, фирма обеспечила низкие издержки за счет увеличения сроков длительности выполнения заказов. Однако в настоящее время появился целый ряд подходов, которые направлены на одновременное достижение нескольких приоритетов, например, снижение издержек, повышение качества, улучшение обслуживания. К ним следует отнести реинжиниринг бизнеса, всеобщее управление качеством, ненасыщенное производство.

6,Организация поточного производства Поточным производством называется форма организации производства, основанная на ритмичной повторяемости согласованным во времени основных и вспомогательных операций, включаемых на специализированных рабочих местах, расположенных в последовательности операций технического процесса. В поточном производстве процесс изготовления продукции расчленяется на равные или кратные по трудоемкости операции, которые закрепляются за определенными рабочими местами, расположенными в порядке следования операций технологического процесса. Передача изделия с операции на операцию производится поштучно или по нескольку штук транспортными передаточными партиями.

Основными признаками поточного производства считаются:

все операции, рабочие места объединяются в поточную линию, представляющую собой предметно-замкнутый участок (каждое рабочее место специализируется на выполнении одной или нескольких операций);

технологический процесс разбивается на организационные равные или кратные по времени такту операций;

технологический процесс разбивается в полном соответствии с последовательностью технологического процесса. За каждым рабочим методом закрепляется для постоянного выполнения одна организационная операция;

для поточной линии характерно ритмичность запуска-выпуска объектов и равномерность выполнения производственных работ.

Ритмичность запуска-выпуска означает запуск – выпуск данного объекта в каждый повторяющийся период времени, который называется ритмом или тактом поточной линии.

Равномерность производства работ на поточной линии достигается тем, что за время такта на всех рабочих местах поточной линии все рабочие, выполняя различные операции, совершают равную по трудоемкости работу;

поточная линия является частным случаем параллельного движения изделия в процессе производства;

межоперационная передача объектов на поточной линии осуществляется поштучно или небольшими транспортными партиями;

количество параллельных рабочих мест на более трудоемких операциях должно быть таким, чтобы не нарушался установленный такт поточной линии.

Экономическая эффективность и целесообразность внедрения поточного производства может быть реализована только при создании следующих основных предпосылок:

в достаточном объеме однородных по технологии работ и конструктивным особенностям заказов, постоянством номенклатуры для создания поточных линий;

устойчивости поступления данных изделий на обработку;

конструкции с точки зрения возможности выполнения технологических операций на рабочих местах поточной линии

применение, при обработке изделий стандартных по качеству материалов и взаимозаменяемых деталей и узлов;

наличие условий для закрепления операций за рабочими местами и их синхронизации.

В зависимости от непрерывности процесса поточные линии подразделяются на непрерывно-поточные и прерывно-поточные (прямоточные). На непрерывно-поточных линиях все операции синхронизированы и по времени равны или кратны такту. Эти поточные линии наиболее просты в организации и дают наибольшую эффективность.

На прерывно-поточных (прямоточных) линиях не все операции по времени равны или кратны такту линии, и поэтому здесь возможны простои оборудования (рабочих мест) и пролеживание изделий в ожидании обработки их на последующих операциях.

Принцип непрерывности на поточных линиях выражается в виде непрерывного, без межоперационного простоя, движения изделия по операциям при непрерывной без простоев работе рабочих и оборудования.

Синхронизацией называется процесс согласования длительности операций с тактом поточной линии.

Условие синхронизации может быть выражено в виде выражения (8.5):

, (8.5)

, (8.5)

где

‑ норма времени

‑ норма времени операции;

операции;

‑число рабочих

мест

‑число рабочих

мест

операции;

операции;

‑такт

непрерывно-поточной линии

‑такт

непрерывно-поточной линии

.

.

7,Реинжиниринг бизнеса - новый подход к управлению. Проблема крупного бизнеса состоит в том, что в нем преобладают компании, созданные в XIX веке и успешно работавшие лишь на протяжении первой половины XX века. Изменившаяся экономическая среда делает цели, методы, и основные принципы организации управления предприятием безнадежно устаревшими. Проблема восстановления конкурентоспособности состоит не в том, что бы научить их работать иначе. Необходимо отметить, что принцип углубления специализации труда людей был эффективен, пока он применялся в организациях, где большая часть работы выполнялась людьми, а не машинами.

В настоящее время на промышленных предприятиях развитых стран основная масса рабочих занята не выполнением физической работы, а управление машинами.

Принцип специализации труда с успехом применялся в управлении предприятием в условиях массового производства. Массовое производство было целесообразным, когда основные потребности большинства населения еще не были удовлетворены в развитых странах. Повышение благосостояния было достигнуто за счет использования человеком сил природы в своих целях. Нарушение закона сохранения энергии в процессе общественного воспроизводства объясняется использованием топлива, затраты на добычу которого гораздо меньше энергии, получаемой при его снижении.

Однако оборудование, ориентированое на достижение высокой производительности, равно как и система управления, в которой обработка информации осуществлялась людьми, не позволяли учитывать индивидуальные требования клиентов.

По мере удовлетворения первичных потребностей большинства населения и роста привередливости потребителей гибкость производственной системы удалось повысить. Главным препятствием на пути учета индивидуальных требований клиента стала система управления предприятием. Проблема состоит в том, что даже небольшое изменение технологического процесса требует одновременного применения технологических, инженерных, экономических и других знаний, тогда, как специалисты, обладающие данными знаниями, находятся в бюрократические организации в подчинении различных функциональных отделов. Кроме того, изменения технологического процесса должны быть одобрены представителями собственника, менеджерами, ответственными за конкретный производственный участок.

Функциональный подход приводил к увеличению времени выполнения заказа в десятки раз. Так при получении кредита фирмой IBM обработка запроса требовала 1,5 часа. Остальное время – семь дней, уходило на пересылку запроса из одного отдела в другой.

К началу 90-ых годов прошлого века производственные операции осуществлялись с применением, как правило, машин, тогда как операции по обработке информации до недавнего времени в значительной мере выполнялись вручную. Возникло противоречия между характеристиками производственной системы, состоящей в основном из машин, и системы управления, созданной для управления людьми в условиях массового производства.

Обеспечение удовлетворения индивидуальных запасов требует значительного увеличения объемов обработки информации, что невозможно без применения информационных технологий. Использование информационных технологий позволяет превратить предприятие в подобие самоуправляемого технического устройства, которое будет проектироваться и управляться на основе инженерного подхода. Поэтому закономерно, что М. Хаммер и Дж. Чампи назвали свою методику реинжениринга бизнеса.

Увеличение размеров предприятий, усложнение технологических процессов предъявляют новые требования к процессу управления предприятием. В последние десятилетия предпринимаются попытки формирования новых методов управления предприятием, основывающихся на применении системного анализа. Наиболее известны концепция производства “точно-во-время”, всеобщее управление качеством, диагностика проблем управления, интерактивное планирование.

В настоящее время за рубежом вошел в моду реинжениринг бизнеса, представляющий собой метод моделирования деятельности хозяйственных систем на основе использования информационных технологий. Его создатели ставят перед собой революционную цель – превратить управление предприятием как вид общественной деятельности из искусства в инженерную дисциплину.

М. Хаммер и Д. Чампи понимают под реинжинирингом фундаментальное переосмысление и радикальное перепроектирование бизнес-процессов для достижения существенных улучшений в таких ключевых для современного бизнеса показателях деятельности компаний, как затраты, качество уровень обслуживания и оперативность.

Основным принципом является ориентация на процессы, а не на объекты. При традиционном подходе к управлению внимание фокусируется на иерархических структурах, то есть проводится анализ статичных объектов, тогда как ориентация на процессы позволяет сосредоточить внимание на динамических явлениях и существенно повысить эффективность управления.

Применение компьютерных программ позволяет ускорить принятие решений и создает условия для нахождения оптимальных вариантов действий. Вышеназванными преимуществами и объясняется широкое применение реинжениринга бизнеса наиболее успешными компаниями за рубежом.

Новизной в реинжениринге бизнеса является построение организационной структуры не сверху вниз, как в традиционной организации, а снизу вверх, исходя из особенностей технологических процессов по производству потребительных стоимостей для клиентов, ради которых и существует компания. Все остальные элементы организации являются вспомогательными несмотря на их важность. Они необходимы постольку, поскольку обеспечивают осуществление процесса обслуживания. Применение реинжениринга бизнеса ведет к следующим результатам:

снижению расходов на содержание бюрократических структур;

сокращению времени принятия решений при выполнении заказов ввиду создания групп специалистов, ответственных за функционирование конкретного производственного процесса;

усилению заинтересованности персонала в достижении конечных результатов, повышению удовлетворенности клиентов;

повышению удовлетворенности клиентов, так как именно потребители рассматриваются в качестве лиц, оплачивающих труд персонала.

8,Совершенствование бизнес-процессов. Хотя понятие “процесс” является в данном тексте наиболее важным, его трудно объяснить менеджерам, так как большинство из них привыкло иметь дело с задачами, работами, структурами, людьми.

Бизнес-процесс – множество внутренних видов деятельности, начинающихся с одного или более входов и заканчивающихся созданием продукции, необходимой клиенту.

Назначение каждого бизнес-процесса состоит в том, чтобы предложить клиенту товар или услугу, т.е. продукцию, удовлетворяющую его по стоимости, долговечности, сервису и качеству.

Клиентом может быть как потребитель, так и другой процесс, протекающий во внешнем окружении компании. Проблема в том, что процессы описать, не так легко, как организационные иерархические структуры.

У организационных подразделений есть названия, с ними связаны ответственные должностные лица. Процессы же обычно невидимы, не имеют описаний и имен.

В то время как иерархическая структура организации обычно представляет собой временной срез распределения ответственности и взаимоотношений по отчетности, структура ее процессов отражает динамический взгляд на то, как эта организация производит продукцию.

Процесс ‑ это специфически упорядоченная совокупность работ, во времени и в пространстве, с указанием начала и конца и точным определением входов и выходов.

М. Хаммер и Дж. Чампи предлагают именовать процессы в соответствии с их начальным и конечным статусом, например: “Разработка продукта: от требований на продукт ‑ к продукту” или “продажа: от заявки ‑ к заказу”.

Другое определение процесса связано с понятием “потока ценностей”. Поток ценностей ‑ это множество законченных состыкованных действий, которые в совокупности создают некоторую продукцию, имеющую потребительскую ценность для клиентов.

Следует делить процессы на внешние, называемые прецедентами, и внутренние. Процесс, ориентированный на клиента, выражается в терминах отражающих потребности индивидуального, а не массового клиента.

Концентрация на процессах, производящих ценности для клиентов, а не каких-либо других частях бизнеса, позволяет наилучшим образом выполнить то, что должно быть сделано фирмой в конечном итоге. Приняв этот способ фокусирования внимания, можно увидеть, что значит часть работы, выполняющейся в рамках традиционной организации, не связана с созданием потребительских ценностей и решает некоторые внутренние проблемы компании.

Так, Дж. Карлсон, бывший президент SAS, организовал свой персонал в команды, по одной на каждый авиарейс. Команда несла ответственность за процесс “проведение полета: от регистрации до выдачи багажа по прибытии”. Это был принципиально новый подход к организации коммерческих рейсов по сравнению с процедурами в традиционных компаниях.

Рассмотрим как небольшая неисправность, например, недостаточно закрученная деталь, отрабатывается в рамках традиционной и новой компании. Ранее ответственный за техническую часть должен был представлять формальный рапорт о неисправности, в результате чего запускалась длительная и дорогостоящая процедура, в которую вовлекались менеджеры на нескольких уровнях иерархии. В новой компании ответственному достаточно просто попросить техника подкрутить деталь.

В начале 50-х гг. фирма IКЕА, тогда еще небольшая шведская компания по розничной продаже мебели, выработала уникальную концепцию бизнеса. В то время хорошая мебель продавалась в шикарных магазинах, расположенных в центре города. Объем продаж был небольшим, поэтому цены неизбежно оказывались довольно высокими. Основатель IKEA, хотел продавать свою мебель всем покупателям, независимо от их доходов и места жительства. Чтобы снизить цены, необходимо было увеличить объем продаж и снизить издержки. Он захотел избавиться от посредников и продавать мебель непосредственно клиенту, который мог взять на себя доставку и установку мебели.

Решение оказалось простым. Мебель производилась и упаковывалась таким образом, чтобы ее было дешевле переводить и проще собирать. Клиенты должны были сами забирать мебель либо со склада IKEA, либо с местного железнодорожного вокзала, перевозить ее к себе домой и там собирать. Используя этот метод и организовав продажу через каталоги, отправляемые по почте, а не через дорогие магазины, И. Кампрад сумел существенно снизить себестоимость. Для реализации этих идей необходимо было выполнить, по крайней мере, два условия: клиенты должны были принять идею самостоятельной доставки и сборки мебели; следовало приспособить конструкцию мебели к новому процессу распределения. Руководитель фирмы счел это осуществимым, и время доказало его правоту.

9,Роль информационных технологий в реинжиниринге бизнеса Перепроектирование процесса становится возможным, как правило, благодаря использованию информационных технологий. Для того чтобы полностью использовать возможность информационных технологи, необходимо обучить менеджеров компании мыслить индуктивно, а не на основе дедукции, как они привыкли. Дедуктивное мышление состоит в следующем. Менеджер определяет проблему, затем ищет и оценивает различные способы решения этой проблемы.

Однако при реинжиниринге надо использовать индуктивное мышление, то есть способность сначала распознавать эффективное решение, а затем искать проблемы, которые оно может разрешить.

Во всех примерах успешного проведения реинжениринга компании первоначально решали одну проблему, а затем понимали, что для успеха необходимо переформулировать исходную проблему. Основная ошибка большинства компаний в том, что они рассматривают информационные технологии через призму существующих процессов. Они формируют проблему следующим образом: как использовать информационные технологии, чтобы было лучше то, что мы сейчас делаем. То есть компании хотят решить свои проблемы, автоматизируя существующую деятельность, однако оказывается, что просто накладывание информационных технологий на существующие деловые процессы не приводит к значительному повышению эффективности, и даже наоборот, может блокировать процесс перестройки.

Компании должны формулировать проблему иначе: “как с помощью новых технологий делать то, что мы еще не делали”. Например, ценность миникомпьютеров и персональных компьютеров заключается не в том, что они делают то же, что и большие машины, а в том, что они породили целый класс новых компьютерных программ. Аналогичная ситуация с телеконференциями. Ожидалось, что они приведут к снижению числа командировок и экономии дорожных расходов. Однако, воздействие в этой области оказалось незначительным, поскольку необходимость в личном контакте преобладает. Они дают эффект при использовании в целях обучения при проведении коротких еженедельных совещаний. Новые информационные технологии меняют старые правила работы компании (см. таб. 10.1).

Современные технологии продолжают развиваться, поэтому те правила бизнеса, которые кажутся незыблемыми сегодня, могут устареть уже через год. Необходимо понимать, что если вы можете купить некоторую технологию, то это не самая современная технология. До того, как технология становиться доступной для покупателя, она апробируется разработчиками, то есть используется для решения реальных задач.

Таблица 10.1

Новые информационные технологии, изменяющие правила работы компаний

|

Прежнее правило |

Технология |

Новое правило |

|

Информация может появляться в одно время в одном месте |

Распределенные базы данных |

Информация может появляться одновременно в разных местах тогда, когда она необходима |

|

Сложную работу могут выполнять только эксперты |

Экспертные системы |

Работу эксперта может выполнять специалист по общим вопросам |

|

Необходимо выбирать между централизацией и децентрализацией |

Телекоммуникационные сети |

Можно одновременно получать преимущества от централизации и децентрализации |

|

Все решения принимают менеджеры |

Средства поддержки принятия решений, доступ к БД, средства моделирования |

Принятие решений становится частью работы каждого сотрудника |

|

Специалистам для получения хранения, поиска и передачи информации требуется офис |

Беспроводная связь и переносимые компьютеры |

Специалисты могут посылать и получать информацию из того места, где они находятся |

|

Лучший контакт с потенциальным покупателем – личный контакт |

Интерактивный видео-диск |

Лучший контакт с потенциальным покупателем – эффективный контакт |

|

Для того чтобы найти некую сущность, необходимо знать, где она находится |

Технология автоматического индексирования и отслеживания |

Сущности сами говорят вам, где они находятся |

|

План пересматривается периодически |

Высокопроизводительные ЭВМ |

План пересматривается оперативно, по мере необходимости |

Компания не может сегодня увидеть технологию, а завтра начать ее использование. Требуется время на изменение, на понимание того, что эту технологию целесообразно использовать на популяризацию технологии внутри компании и на разработку плана ее внедрения. В общей сложности на это уходит около трех лет.

10,Принципы обновления в реинжиниринге бизнеса Непрерывные перемены – единственная неизменная характеристика современной деловой среды. Сегодня большинство руководителей понимают, чтобы успешно бороться с конкурентами, необходимо революционное обновление и модернизация всех аспектов деятельности предприятия. Концепция обновления существует уже около двух десятилетий и в авангарде этого процесса всегда были производственные предприятия. Они обновляли бизнес процесс, используя ненасыщенное производство, групповые технологии и тянущие производственные системы. Все эти меры связаны с фундаментальным пересмотром правил организации производственного процесса.

В 80-е года промышленные предприятия добились значительных улучшений в своей внутренней деятельности. Однако, когда дело касалось рынка, отличные производственные показатели не всегда приводили к устойчивым высоким результатам.

Центр внимания постепенно сместился с технологических процессов к межфункциональным и межогранизационным процессам, в основе которых лежали запросы потребителей. В сфере обслуживания основным двигателем обновления бизнес процесса стало быстрое развитие информационных технологий. Обновление бизнес процесса заключается в достижении значительного улучшения технологических процессов для удовлетворения запросов современного потребителя в отношении качества, скорости и частоты введения нововведений, индивидуализации и обслуживания. Все это связано с применением шести правил обновления, предложенных Хаммером:

организовывать достижение результатов, а не выполнение заданий;

Несколько специализированных знаний, которые раньше выполнялись разными людьми, следует объединить в единую задачу. Такая задача может выполняться отдельным работником или специальной группой, и она должна охватывать все этапы в процессе, качественное выполнение которых необходимо для достижения требуемого результата.

совершенствовать процесс должны те, кто создает его результаты;

Работа должна выполняться там, где достигается цель. Благодаря такому подходу работа фактически выполняется персоналом, самым близким к процессу, что позволяет уничтожать традиционные внутри- и меж- организационные препятствия.

Можно организовать работу так, что служащие будут делать некоторые закупки, не покидая рабочего места. Потребители смогут самостоятельно выполнить несложный ремонт, а на поставщиков можно возложить управление товарно-материальными запасами, продукцией и деталей. Изменив структуру работы по этому правилу, компания устраняет необходимость координировать действия исполнителей и пользователей результатов процесса.

внедрять процедуру обработки информации в ту работу, в ходе которой эта информация собирается;

Это означает, что персонал, занимающийся сбором информации должен ее также и обрабатывать. Такой подход позволяет устранить необходимость в другой группе по проверке информации и значительно сокращает вероятность ошибки.

относиться к географически удаленным ресурсам как централизованным;

Современные информационные технологии позволяют реально соединить централизованные операции с централизованным управлением, что дает возможность отдельным организованным единицам параллельно выполнить операции одного и того же задания и улучшить при этом общий контроль над деятельностью компаний.

Так, например, централизованные базы данных и телекоммуникационные сети позволяют компаниям непрерывно поддерживать связь с отдельными подразделениями. А так же с отдельными специалистами, работающими на выезде, что обеспечивает экономию времени и ресурсов в масштабах всего предприятия.

объединять параллельные виды деятельности;

Концепция интегрирования только итогов параллельных видов деятельности, которые в дальнейшем соединяются, является основной причиной последующих переделок, высоких издержек и затягивания всего процесса.

принимать решение в ходе работ и вводить контроль в сам процесс;

Процесс принятия решения должен быть частью процесса выполнения работы. Сегодня это возможно, благодаря наличию более образованного персонала, а также информационных технологий, облегчающих процедуру принятия решения.

Последовательность обновления процесса предполагает осуществление шести этапов:

Изложение доводов акций.

О необходимости изменений следует сообщить персоналу и разъяснить суть обновления путем учебных информационных компаний. Следует обратить внимание на два основных аспекта:

потребность в действиях: “Таков текущее состояние нашей компании и мы не можем в нем оставаться”;

формулировку видения: “Чем мы должны стать как компания”.

Основные цели обновления должны быть представлены в форме количественного и качественного изложения видения. Эти основные цели могут включать инициативы в отношении сокращения издержек, времени вывода на рынок новой продукции, уровня качества и удовлетворения запросов потребителей, основных финансовых показателей.

Классическим примером может служить изложение видения компанией Федерал Экспресс: “Мы доставим посылку на следующий день в 10.30 в любую точку США”. Такая формулировка содержит поддающиеся измерению операционные цели которые конкретно определяют суть данного вида деятельности.

За расположение информации несет ответственность руководитель компании, который сначала сообщает ее управляющему персоналу, а затем остальным. Управленческий персонал создает специальный комитет, в который входит директор, определяются основные цели, распределяются ресурсы, происходит управление персоналом.

Выявление процесса, подлежащего обновлению.

На данном этапе следует рассматривать все остальные процессы организации. Хотя обновлять их одновременно не обязательно. Для выявления конкретных процессов, подлежащих первоочередному обвинению, нужно ответить на следующие вопросы:

А. Какие процессы в настоящий момент наиболее проблемные?

Б. Какие процессы наиболее важны для реализации стратегии компании и оказывают наибольшее влияние на восприятие компании потребителем?

В. Какие процессы по всей вероятности можно успешно обновить?

Г. Какой прогнозируемый масштаб изменений?

Д. Какие средства требуются для их осуществлений?

Е. Насколько сильна группа, которая будет заниматься обновлением?

Ж. Что именно устарело? Сам процесс или используемая в нем технология?

Выбранный для обновления процесс должен иметь управляемые в рамках проекта размеры и четко определенные границы. Несмотря на то, что все процессы взаимосвязаны, необходимо точно указать рамки текущих мероприятий по изменению процесса.

Оценка возможности обновления.

Любое обновление становиться возможным благодаря информационным технологиям и гуманитарным аспектам. В настоящее время каждая компания должна уметь оценивать возможности своих технологий. Кроме того, необходимо также оценить организационную культуру компании. Следует уделять особое внимание таким вопросам, как критерии оценки персонала и его стремление, карьерный рост, повышение разнообразия работы и квалификация персонала.

Анализ существующего процесса.

Для того чтобы понять проблемы процесса и характер его взаимосвязи с другими процессами, необходимо провести подробную диагностику. Для этого используются самые разнообразные методы, такие как: структурные диаграммы, блок-схемы технологического процесса и развертывание функций качества. Необходимо провести анализ существующего процесса, чтобы определить какие операции наиболее важны для удачного обновления.

Все операции можно разделить на следующие три этапа:

работы, добавляющие стоимость, то есть действия которые потребитель готов оплачивать;

работы, не добавляющие стоимость, то есть действия, в результате которых не создается дополнительная стоимость для потребителя, но которые необходимо выполнить, чтобы стало возможным выполнение работ, добавляющих стоимость;

безвозвратные потери рабочего времени, то есть работы, которые не добавляют стоимости и не способствуют этому.

Работа, добавляющая стоимость целиком состоит из операций, в результате которых создаются товары или услуги, нужные потребителю. Операции такого типа обычно невозможно изъять из процесса, но их можно усовершенствовать.

Безвозвратные потери рабочего времени представляют собой бессмысленные операции, отсутствие которых не будет замечено потребителем. Например, выполнение работы с ошибками, произведение ненужных проверок и т.д. Такие операции необходимо выявить и удалить из процесса. К работе, не добавляющей стоимости относят в основном операции административного характера, составлении отчетов, проверки, контроль и т.д. Такие операции следует изымать, реорганизуя в добавляющие стоимость операции.

Разработка проекта нового процесса.

Перепроектирование процесса начинается с чистого листа бумаги. Специалисты, занимающиеся изменение проекта, должны отказаться от существующих правил, процедур и критериев и создать принципиально новый процесс.

При обновлении процесса, прежде всего, удаляют из него все операции, связанные с безвозвратными потерями времени. Затем объектом внимания становиться устранение операций, не добавляющих стоимость. Нередки случаи, когда обнаруживается, что менее 10% операций в процессе добавляют стоимость. Последствия перепроектирования процессов бывают весьма значительными. В основном увеличивается объем работ и повышается сложность должностных обязанностей. Если работы разбита на простые небольшие задания, то необходимы сложные процессы, в которых должно быть много не добавляющих стоимость операций. Чтобы избежать этого следует начинать с разделения процесса на большие задания.

Внедрение обновленного процесса.

Эффективное руководство является непременным условием не только для успешного внедрения процесса, но и для работы всей фирмы. Масштаб изменений делает необходимым непосредственное постоянное участие высшего управляющего персонала.

За конкретную реализацию новых проектов, как правило, несут ответственность руководители соответствующего процесса. Однако важное значение имеет поддержка и помощь руководителей низшего звена. Существенным моментом также является повышение квалификации и обучение служащих выполнению дополнительных задач в новых условиях. После реализации нового проекта проводится оценка достигнутых результатов.

11, Этапы реинжиниринга бизнеса Основные этапы реинжиниринга:

Формируется желаемый образ фирмы. Формирование будущего образа происходит в рамках разработки стратегии фирмы, ее основных ориентиров и способов их достижения.

Создается модель реального или существующего бизнеса фирмы. Здесь воссоздается (реконструируется) система действий, работ, при помощи которых компания реализует свои цели. Производится детальное описание и документация основных операций компании, оценивается их эффективность.

Разрабатывается модель нового бизнеса. Происходит перепроектирование текущего бизнеса — прямой реинжиниринг. Для создания модели обновленного бизнеса осуществляются следующие действия:

Перепроектируются выбранные хозяйственные процессы. Создаются более эффективные рабочие процедуры (задания, из которых состоят бизнес-процессы). Определяются технологии (в том числе информационные) и способы их применения;

Формируются новые функции персонала. Перерабатываются должностные инструкции, определяется оптимальная система мотивации, организуются рабочие команды, разрабатываются программы подготовки и переподготовки специалистов;

Создаются информационные системы, необходимые для осуществления реинжиниринга: определяется оборудование и программное обеспечение, формируется специализированная информационная система бизнеса. Необходимый для реинжиниринга уровень информационного обеспечения предполагает, что информация должна быть доступна каждому участнику проекта ре инжиниринга в любой точке деловой единицы, возможно, одновременно в разных местах она однозначно интерпретируется;

Производится тестирование новой модели — ее предварительное применение в ограниченном масштабе.

Внедрение модели нового бизнеса в хозяйственную реальность фирмы. Все элементы новой модели бизнеса воплощаются на практике. Здесь важна умелая состыковка и переход от старых процессов к новым, так, чтобы исполнители процессов не ощущали дисгармонии рабочей обстановки и не переживали состояние рабочего стресса. Эластичность перехода во многом определяется степенью тщательности подготовительных работ.

12,.Последствия реинжиниринга бизнеса Последствия реинжнеринга выражаются в следующем.

Переход от функциональных подразделений к командам процессов. в традиционно организованной компании люди подразделяются по подразделениям, отделам, лабораториям, группам, в которых они выполняют предписанные им части процессов. Эта фракционность создает множество проблем и в частности проблему несогласованности, и даже противоречивости в целях различных групп людей.

Реинжинеринг предлагает альтернативный подход, состоящий не в разделении людей по отделам, а в объединении людей в команды процессов, то есть группы, выполняющие совместно законченную часть работы. Команды процессов заменяют старые функциональные подразделения. В зависимости от сути выполняемых работ используется различные типы команд процессов.

Один тип команды объединяет на длительное время. Другой тип команды объединяется людей для решения сложных задач. В этом случае команда создается на время решения задач. Команды подобного типа называются виртуальными. При завершении проекта они расформировываются, а их члены переходят в другие проекты и команды. Одни человек может быть одновременно членом нескольких виртуальных команд.

Работы исполнителя изменяется от простой к многоплановой. Член команды в отличие от сотрудника традиционного подразделения, отвечающего за отдельные операции, несет совместно с другими членами команды ответственность за весь процесс. Это требует умения не только выполнять свое задание, но и понимать весь процесс в целом и учесть при необходимости выполнять несколько операций. Работа становится более содержательной, так как из нее в ходе реинжениринга устраняются изменение проверки, согласования, ожидания, вызванные преодолением границ между подразделениями традиционной компании.

Требования к работникам изменяются от контролируемого исполнения предписанных заданий к принятию самостоятельных решений. Традиционная компания требует, чтобы ее работники следовали предписанным правилам. Компания, завершившая реинжениринг, требует, чтобы ее работники предлагали свои правила. Таким образом, передача полномочий исполнителям является обязательным условием проведения реинжениринга. Проведение реинжениринга влечет за собой изменение требований к сотрудникам, принимаемым на работу.

Изменяются требования к подготовке сотрудников от курсов к непрерывному обучению. Традиционные компании готовят своих сотрудников на обучающих курсах, цель которых научить их выполнять некоторую конкретную работу. В связи со сложностью работы и изменениями спроса ориентированных на процессы компании должны заботиться о непрерывном обучении своих сотрудников. При непрерывно изменяющемся окружении невозможно нанять людей, которые уже знают все, что от них может потребоваться.

Изменяется оценка эффективности работы и оплаты труда от оценки деятельности к оценке результатов. В традиционной компании людям платят за отработанное время. Это не самый эффективный способ оплаты. Однако при разбиении работы на простые задания компания не имеет возможности оценить эффективность узкого задания. Кроме того, рост эффективности выполнения узкого задания не всегда приводит к увеличению эффективности всего процесса.

После проведения реинжениринга команда отвечает за результаты процесса и в этом случае компания может измерить эффективность работы команды и оплатить ее в соответствии с полученным результатом. Например работы специалиста должна оцениваться не по количеству отчетов, а по выгоде, полученной от заключенных им договоров.

Реинжениринг приводит к тому, что компании пересматривают базовые предположения об оплате труда, свойственные традиционному подходу:

эффективность работы сотрудника в текущем году не является гарантией его эффективной работы в следующем году. По этой причине базовая заработная зарплата сотрудника меняется мало. Наряду за эффективность он получает в виде премии.

жалование сотрудника определяется не столько времени сотрудника, проведенного на работе, важностью выполняемой работы, трудовым стажем, количеством подчиненных, занимаемой должностью, сколько эффективностью его работы, оцениваемой по конечному результату.

Критерии продвижения в должности изменяется от эффективности выполнения прежней работы к способности выполнить работу на новом рабочем месте. Одним из последствий реинжинеринга является проведение четкого различия между продвижением сотрудника и эффективностью его работы. Наградой за эффективность должна быть премия, а не продвижение по службе. Подвижен по службе должно являться функцией, зависящий от способностей сотрудника. Типичным является функции зависящие от способностей сотрудника. Типичным является рассуждение: “Если работник хороший программист, то он подходит на должность руководителя лаборатории программистов.” Это часто бывает ошибкой, и компания получает плохого руководителя, теряя хорошего программиста.

Изменяется цель исполнителя от удовлетворения потребностей начальника к удовлетворению потребностей клиента. Реинжинеринг требует от исполнителей убежденности, что они работают для клиентов, а не для начальника. Исполнители будут верить в это в той степени, в которой это подтверждается практикой. Например, если основная часть премии менеджеров зависит от степени удовлетворенности клиентов.

Функции менеджера изменяются от контролирующих к тренерским. В результате реинжинеринга бизнес процессы становиться проще, а отдельные операции, выполняемые исполнителем, становиться сложнее. Усложнение работ приводит к тому, что уменьшается работа менеджеров по контролю за ходом выполнения процесса. Так как команда процесса полностью отвечает за его результаты, устраняется управляющее воздействие на работников со стороны менеджеров. Функции менеджеров изменяется. Их задача состоит теперь не в управлении и контроле, а в помощи членам команды решать проблему, возникающие у них в ходе выполнения процесса. Менеджер выполняет функции тренера, которое непосредственно не участвуют в работе, но помогают выполнять ее с минимальными затратами.

Традиционная практика недооценивает как работу исполнителя, так и работу менеджера. Недооценка роли исполнителя выражается в том, что для него вершина успеха состоит в переходе в менеджера. Недооценка роли менеджера в том, что утверждается: любой хороший исполнитель может стать хорошим менеджером.

Организационная структура компании изменяется от иерархической и многоуровневой и более плоской. В традиционной компании организационная структура играет важную роль, так как она является механизмом, с помощью которого основной единицей является функциональное подразделение – совокупность людей, объединенных по подобию выполняемых ими задач.

Организационная структура устанавливает границы взаимодействия между подразделениями и определяет иерархию принятия решений. Процесс разбивается на отдельные части, выполняемые в различных подразделениях. При этом работа менеджеров в значительной степени состоит в контроле над исполнителями и в склеивание отдельных работ в единый процесс.

После проведения реинжинеринга значительно сокращается работа, выполняемая менеджером, и меняется ее характер. Менеджер, осуществляющий тренерские функции, может работать с тридцати людьми. Изменение состояния приводит к тому, что значительно сокращается количество управляющих уровней.

Административные функции изменяются от секретарских к функциям менеджера. В традиционной компании менеджеры оторваны от непосредственных исполнителей и клиентов. Они выполняют функции секретаря, а не руководителя. Одним из последствий реинженеринга является изменения роли руководства. Уменьшение количества управляющих уровней приближает его к исполнителям и клиентам. В перепроектированных компаниях успешное выполнение работы в основном зависит от членов команды, а не от менеджеров, следовательно, высшее руководство должно выполнять функцию лидера, способствующее словом и делом по укреплению убеждений и ценностей исполнителей, обеспечению мотивации членов команды.

13,Концепция «устранения потерь» в системе производства «точно-во-время» Основной целью системы производства “точно-во-время” является стремление к полному устранению потерь. В Японии под потерями понимают любые расходы кроме связанных с использованием минимального количества оборудования, материалов, комплектующих и рабочего времени, безусловно необходимых в производстве. Выделяют семь основных типов потерь, подлежащих устранению:

ненужные расходы на перепроизводство;

потери от простоев;

транспортные потери;

складские потери;

технологические потери;

потери, зависящие от длительности производственного цикла;

потери от брака.

Вышесказанное не оставляет места для излишка или страховых запасов.. качество у истока;

своевременность производства;

однородная загрузка предприятий;

система управления производством “Kanban”;

минимизация времени переналадки оборудования.

В Японии предпочитают строить небольшие производственные заводы, а не создавать огромные вертикально интегрированные производственные корпорации. Они считают, что при наличии многих уровней управления, эффективность резко снижается. На большинстве японских заводов работает от 30 до 1000 сотрудников.

Станки на этих предприятиях размещены не по их виду (например, отдельно токари), а в соответствии с технологией производства изделий. При этом обеспечивается сокращение времени на перемещение и ожидание обработки деталей. Рабочие при данном подходе должны обладать высокой квалификацией и владеть дополнительными профессиями.

Качество у истока означает контроль качества на каждой операции и предусматривает немедленную остановку процесса при обнаружении отклонений с целью выявления причин брака. Рабочие нацелены на качественное выполнение своей части работы с первой попытки.

Своевременность производства предполагает производство того, что необходимо, когда необходимо и не больше того, что необходимо в условиях стабильности внешней среды. При этом происходит минимизация размеров запаса за счет сокращения передаточных партий изделий. Высокий уровень запасов позволяет скрывать проблемы, связанные с простоями оборудования, браком, несоблюдением договоров с поставщиками, ошибками в конструкторской документации, задержками в принятии решений за счет повышения издержек.

Если запасы минимальны, то остановка производства делает для высшего руководства явным наличием проблем в его организации.

Цель однородной загрузки – сглаживание колебаний производственного потока. Колебания спроса возникнув в торговой сети, распространяются на производственный процесс и всю цепь поставок. Единственным путем устранения таких колебаний является установление постоянных небольших ежедневных объемов производства полного ассортимента продукции, что обеспечивает необходимую стабильность внешней среды.

“Канбан” в переводе с японского означает “знак” или “картинка с инструкцией”. Система Канбан представляет собой вытягивающую систему производства. При этом после приобретения продукции в торговой сети и сокращения запасов готовой продукции на предприятии до определенного уровня заказ поступает на последнюю операцию производственного процесс. Затем с этой операции на предыдущую и так до начала производственного процесса, откуда поступает заказ к поставщикам. В качестве сигнала о начале производства могут использоваться карточки. Так при начале производства партии изделий, расположенных в контейнере у рабочего места на последней операции, работник должен передать карточку с указанием номера детали и требуемого количества на предыдущую операцию, что служит сигналом для начала работы данного рабочего места и передачи сигнала с новым полным контейнером передается на последующую операцию. Кроме того, в качестве сигнала могут использовать маркировку на полу. После изъятия контейнера в производство пустой прямоугольник на полу сигнализирует о необходимости поставки данной детали.

Заполненный прямоугольник свидетельствует о том, что данную деталь не следует производить в настоящее время. Также в качестве сигнала могут использоваться стойки с указанием номера детали, на которых в случае потребности в производстве размещаются кусочки ткани, шары для гольфа и т.д. Как правило, объем контейнера рассчитан на размещение необходимого количества деталей в передаточной партии.

Если предприятие стремится к минимизации размеров заделов в передаточной партии, то переналадка оборудования также должна выполняться быстро, чтобы на сборочной линии могли поочередно выпускаться разные модели. Помимо применения вспомогательных инструментов для сокращения затрат времени, часть работ по переналадке выполняют во время работы оборудования.

14,. Концепция «уважения людей» в системе производства «точно-во-время». Концепция “уважения к людям” включает в себя пять элементов:

пожизненный наем;

создание профсоюзов не по отраслевому признаку, а на предприятии;

создание сети зависимых поставщиков;

групповая система принятия решения “ринги”;

кружки качества.

В Японии крупные

фирмы традиционно применяли систему

пожизненного найма для наиболее способных

выпускников учебных заведений. Постоянные

работники, составляющие около

рабочей силы в Японии, обладают широким

набором социальных льгот.

рабочей силы в Японии, обладают широким

набором социальных льгот.

Фирмы стараются поддерживать уровень заработной платы высоким, даже тогда, когда условия во внешней среде ухудшаются. Оплата труда во многом зависит от стажа работника. Шансы на продвижение по службе после перехода на другое предприятие очень малы. Поэтому сотрудники делают все от них зависящее, чтобы помочь фирме в достижении ее целей. В свою очередь у фирмы возникает заинтересованность в обучении работников, которые рассматриваются как важный долгосрочный актив предприятия.

В ответ на навязывание США Японии профсоюзов руководство предприятий создало отдельные профсоюзные организации на каждом предприятии, в которые входят все, начиная от директора до чернорабочих. При благоприятной экономической ситуации все работники два раза в год получают премии. Профсоюзы используются для обсуждения решения проблем предприятия, снижающих прибыль, а следовательно, и доходы работников, а не для выбивания денег отдельными категориями работников, как это часто бывает в США и Европе.

Крупные фирмы обладают широкой сетью небольших и зависимых поставщиков, которые, как правило, производят ограниченный ассортимент для данного потребителя. Многие предприятия-поставщики созданы бывшими работниками фирмы потребителя при финансовой поддержке компании. поэтому взаимодействие между поставщиками и потребителями основано на долгосрочных партнерских отношениях.

Некоторые поставщики осуществляют поставки прямо к производственной линии несколько раз в день без осуществления контроля. В то же время, хотя поставщики и являются в определенной степени подразделениями предприятия, крупные фирмы при ухудшении экономической ситуации от их услуг отказываются чтобы обеспечить работой постоянных работников.

Японские фирмы используют стиль управления “снизу-вверх”, приходя к согласию с помощью комитетов, групп, бригад. При этом решение принимается только в том случае, если все ответственные за его выполнение согласны с ним и поставили свою подпись под документом. Хотя данный подход требует больше времени при принятии решения, зато осуществление решения требует меньше времени при меньшем количестве ошибок. Высшее руководство сосредоточено в основном на стратегических решениях.

Кружки качества создаются на добровольной основе и собираются каждую неделю для обсуждения работы и возникающих проблем. Их обычно возглавляют контролеры или бригадиры.

Применение системы “точно-во-время” связано с неполным использованием оборудования рабочих мест вместо значительных запасов в выталкивающей системе массового производства, ‑ это значит подвергать предприятие высокому риску банкротства. Тянущая производственная система “точно-во-время” лучше подходит для быстрой реакции на изменение спроса потребителей.

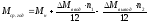

15,Определение мощности предприятий. Под мощностью понимают максимально возможный объем выпуска продукции в единицу времени. Выделяют мощность на начало года, на конец года, среднегодовую мощность.

Мощность на конец года определяется по формуле (7.1):

, (7.1)

, (7.1)

где

‑ мощность на конец года;

‑ мощность на конец года;

‑мощность на

начало года;

‑мощность на

начало года;

‑мощность,

вводимая за год;

‑мощность,

вводимая за год;

‑мощность,

выводимая за год.

‑мощность,

выводимая за год.

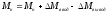

Среднегодовая мощность определяется по формуле (7.2):

(7.2)

(7.2)

где

‑ среднегодовая мощность;

‑ среднегодовая мощность;

‑число месяцев

работу в году;

‑число месяцев

работу в году;

‑число месяцев

использования мощности в году.

‑число месяцев

использования мощности в году.

Выделяют два основных метода расчета мощности:

по площади ведущего участка при использовании ручного труда;

по мощности ведущего оборудования при наличии сложных процессов с преобладанием мощности.

В первом случае мощность рассчитывается по формуле (7.3):

, (7.3)

, (7.3)

где

‑ мощность по площади (ручной труд);

‑ мощность по площади (ручной труд);

‑величина

производственной площади участка;

‑величина

производственной площади участка;

‑норматив

производственной площади на одно рабочее

место;

‑норматив

производственной площади на одно рабочее

место;

‑нормативный

коэффициент сменности;

‑нормативный

коэффициент сменности;

‑норма выработки

на одного работника в год в натуральном

выражении;

‑норма выработки

на одного работника в год в натуральном

выражении;

‑средневзвешенная

цена одного изделия.

‑средневзвешенная

цена одного изделия.

Средневзвешенная цена изделия рассчитывается по формуле (7.4):

, (7.4)

, (7.4)

где

‑ средневзвешенная цена изделия;

‑ средневзвешенная цена изделия;

‑цена

‑цена

вида изделия;

вида изделия;

‑удельный вес

‑удельный вес

вида изделия в общем объеме (%).

вида изделия в общем объеме (%).

При использовании машин мощность рассчитывается по формуле (7.5)

, (7.5)

, (7.5)

где

‑ мощность машин;

‑ мощность машин;

‑количество

видов машин;

‑количество

видов машин;

‑количество

машин вида

‑количество

машин вида

(штук);

(штук);

‑нормативная

производительность

‑нормативная

производительность

машины в единицу времени;

машины в единицу времени;

‑полезный фонд

времени за вычетом потерь в год (часов);

‑полезный фонд

времени за вычетом потерь в год (часов);

‑нормативный

коэффициент сменности.

‑нормативный

коэффициент сменности.

Одним из важнейших показателей является коэффициент использования мощности, определяемый по формуле (7.6):

, (7.6)

, (7.6)

где

‑ объем реализации за год (руб.);

‑ объем реализации за год (руб.);

‑среднегодовая

мощность.

‑среднегодовая

мощность.

Планирование мощности является одной из важных задач высшего руководства и основывается на прогнозе объема реализации, как правило, на пять лет. Так как мощность используется в течение многих лет, то необходимо применение коэффициента дисконтирования. В связи с тем, что увеличение мощности может осуществляться разными методами, то возможно нахождение такого варианта, при котором затраты на создание и поддержание дополнительных мощностей будут минимальными. Также необходимо учитывать инвестиции в развитие инфраструктуры и непроизводственных видов деятельности. Во многих случаях требуется учет реакции конкурентов. Помимо создания новых необходимо планирование и поддержание существующих мощностей.

16,Концепция «синхронного производства». Основной целью фирмы в концепции синхронного производства является максимизация финансовых результатов, к которым относят:

чистую прибыль (абсолютный показатель);

прибыль на инвестированный капитал (относительная величина);

поток денежных средств (критерии положительного значения, которое необходимо для выживания предприятия).

Важность потока денежных средств связана с тем, что не имея наличных средств, фирма может обанкротиться при высокой рентабельности, если вся прибыль инвестирована в оборудование или товарно-материальные запасы.

Для определения финансовых результатов необходимы следующие показатели:

выручка (денежные средства, полученные фирмой после продажи);

товарно-материальные запасы;

операционные расходы все денежные средства, затрачиваемые системой на преобразование товарно-материальных запасов в новые денежные поступления (зарплата основного и вспомогательного персонала, амортизация оборудования, издержки по хранению запасов).

Для улучшения финансовых показателей необходимо стараться увеличить выручку при снижении уровней товарно-материальных запасов и операционных расходов.

В условиях массового производства предприятия стремились обеспечить равенство или кратность операций такту. Однако, когда возникает необходимость в производстве индивидуализированных изделий, целесообразным является сохранение различной длительности отдельных операций при изменении потока поступающих на операцию изделий. Все операции делятся на три категории.

“Узким местом” называют любой ресурс, мощность которого меньше, чем потребность в потребность в нем. Как правило, перед узким местом происходит скопление деталей, ожидающих обработки или возникает очередь.

Избыточным ресурсом считается любой ресурс, мощность которого повышает потребность в нем, то есть такой ресурс не может работать непрерывно, поскольку в этом случае будет производиться большой объем продукции, чем требуется. Иными словами избыточный ресурс предполагает наличие временных простоев.

Ресурс ограниченной мощности является ресурс, загрузка которого практически соответствует его мощности, и который в случае возникновения значительных простоев, может стать узким местом.

Продолжительность производственного цикла складывается из следующих временных компонентов:

время наладки – время, которое деталь проводит в ожидании наладки ресурса для выпуска данной детали;

время обработки – время на протяжении, которого деталь находится в обработке;

время ожидания обработки – время в течении которого деталь ожидает освобождение занятого ресурса;

время ожидания сборки – время, на протяжении которого деталь ожидает не освобождения ресурса, а другой детали, с которой ее нужно объединить в процессе сборки;

время простоя – все остальное не использованное время.

Для детали проходящей через недостаточный ресурс, наиболее продолжительным будет время ожидания обработки.