- •Курсовой проект

- •Задание на курсовую работу

- •-В - предел кратковременной прочности , [кГ/];

- •1.3 Определение такта выпуска, типа производства

- •Основное технологическое время (фрезерование плоскости 1) определяется по формуле 2 [1]:

- •Штучное время на операцию можно определить по формуле 14 [1]:

- •N –количество деталей в партии (79 штук деталей). Норма штучного времени определяется по формуле 78:

N –количество деталей в партии (79 штук деталей). Норма штучного времени определяется по формуле 78:

;

(78)

;

(78)

где Т0 – основное технологическое время, (мин);

–вспомогательное

время, (мин);

–вспомогательное

время, (мин);

–время на обслуживание

рабочего места, составляет (7% от

–время на обслуживание

рабочего места, составляет (7% от

),

(мин);

),

(мин);

–время перерывов

на отдых и личные надобности, (мин).

–время перерывов

на отдых и личные надобности, (мин).

Вспомогательное

время

:

:

;

(79)

;

(79)

где

-

время на установку и снятие детали,

(мин);

-

время на установку и снятие детали,

(мин);

-

время на закрепление и открепление

детали, (мин);

-

время на закрепление и открепление

детали, (мин);

- время на приемы

управления, (мин);

- время на приемы

управления, (мин);

Оперативное время определяется по следующей формуле:

(80)

(80)

Приведенные выше

формулы для определения штучно-калькуляционного

времени

можно представить в виде:

можно представить в виде:

(81)

(81)

Результаты

определения

и

и записаны

в таблице 6.1:

записаны

в таблице 6.1:

Таблица 8

|

Наименование операции |

Т0 |

Ту.с+Тз.о |

|

|

|

|

|

|

n |

|

|

Фрезерование (поверхности 1 ) |

7,45 |

0,16 |

0,09 |

0,25 |

7,7 |

0,52 |

8,22 |

0,1155 |

79 |

8,22 |

|

Фрезерование (поверхности 2 ) |

3 |

0,16 |

0,09 |

0,25 |

3,25 |

0,21 |

3,46 |

0,048 |

3,461 | |

|

Фрезерование по контуру поверхность 3 |

0,1 |

0,16 |

0,09 |

0,25 |

0,35 |

0,007 |

0,357 |

0,005 |

0,357 | |

|

Фрезерование (поверхности 4 ) |

0,4 |

0,16 |

0,09 |

0,25 |

0,65 |

0,03 |

0,68 |

0,01 |

0,68 | |

|

Сверление (поверхность 5) |

0,2 |

0,102 |

0,09 |

0,192 |

0,392 |

0,014 |

0,406 |

0,006 |

0,413 | |

|

Сверление (поверхность 5) |

0,3 |

0,102 |

0,09 |

0,192 |

0,492 |

0,021 |

0,513 |

0,0074 |

0,513 | |

|

Фрезерование (поверхности 5 ) |

0,6 |

0,16 |

0,09 |

0,25 |

0,85 |

0,042 |

0,892 |

0,0013 |

0,892 | |

|

Сверление Ø12,5 (поверхность 6) |

0,3 |

0,102 |

0,09 |

0,192 |

0,492 |

0,021 |

0,513 |

0,0074 |

0,513 | |

|

Сверление Ø12,2 (поверхность 7) |

0,3 |

0,102 |

0,09 |

0,192 |

0,492 |

0,021 |

0,513 |

0,0074 |

0,513 | |

|

Развертка Ø14 поверхности 9 H7 |

0,07 |

0,102 |

0,09 |

0,192 |

0,262 |

0,005 |

0,267 |

0,004 |

0,267 | |

|

Фрезерование (поверхности 8 ) |

0,45 |

0,16 |

0,09 |

0,292 |

0,7 |

0,03 |

0,73 |

0,011 |

0,73 | |

|

Итого: |

|

|

|

|

|

|

|

|

|

16,599 |

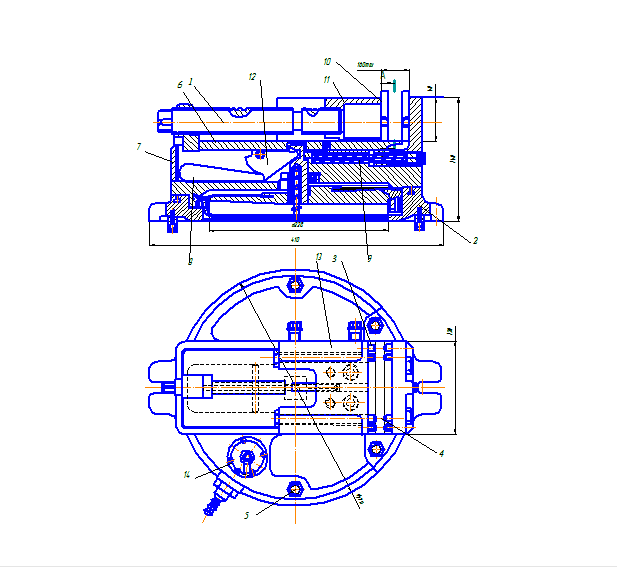

6 Расчет силы закрепления в тисках поворотных пневматически

Зажимающие губки тисков - сменные. Губки устанавливают на пальцах 3 и закрепляют болтами 4. Предварительную настройку на заданный размер осуществляют передвижением левой губки, винтом 1. Оканчательное крепление – правой губкой от пневматического привода. Тиски могут поворачиваться относительно плиты 2. Для закрепления их на плите служат гайки 5. При давлении воздуха Риз=4кгс/см2 усилие зажима достигает 2500кгс. Зажимающий ход подвижной губки 6мм [3].

Рисунок 3 – Тиски поворотные пневматический

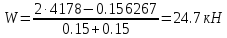

Усилие зажима, предупреждающее сдвиг заготовки, определяется по формуле 82 [4]:

(82)

(82)

где k – коэффициент запаса;

f 1, f 2- коэффициенты трения между контактирующими поверхностями заготовки и элементов приспособления;

P1 – сила обработки

P2 – реакция опоры

Px – осевая сила, принимаем равной силе резанья при наибольшей глубине резанья (t) - 4178Н;

P1= Py (83)

Py – радиальная сила, равная 0,75Pz = 6267Н;

Pz – тангенсальная сила, равная 2Px = 8356Н [5].

P2= Px (84)

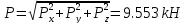

(85)

(85)

W > P

Сравнив усилие зажима заготовки в тисках W с наибольшей силой резанья Р получили, что усилие зажима больше силы резанья, то есть W> P. Следовательно данную заготовку можно обрабатывать на этом приспособлении.

Заключение

В данном курсовом проекте была разработана технология процесса обработки детали – подушки штампа для изготовления фанерных решеток.

Для изготовления

детали подушка была выбрана заготовка,

полученная методом литья в песчаных

формах, доказана экономическая

эффективность данного выбора –

тг. Тип производства был выбран

крупносерийный.

тг. Тип производства был выбран

крупносерийный.

Для всех этапов обработки детали был выбран сверлильно-фрезерно-расточной станок с ЧПУ 2204ВМФ4.

В качестве приспособления были выбраны тиски с пневмоприводом, для обработки использованы несколько видов фрез: торцевая, дисковая и концевая, а также сверла, метчики и развертки.

В результате были приобретены навыки работы с нормативно-технической литературой, сочетая справочные данные с теоретическими данными, оформления графической части и проявления творческой инициативы в выполнения данного курсового проекта.

Список использованной литературы

Горбацевич А. Ф., Чеботарев В.Н. Курсовое проектирование по технологии машиностроения. – Минск: Вышэйшая школа, 1975. – 287с.

Косилова А.Г., Мещеряков Р.К. Справочник технолога - машиностроителя в двух томах. Том II– М.: Машиностроение, 1985. – 687 с.

Горошкин А.К. Приспособление для металлорежущих станков. - М.: Машиностроение, 1971. – 257 с.

Горохов В.А. Проектирование и расчет приспособлений – Минск: Вышэйшая школа, 1986-237с.

Руденко П.А., Харламов Ю.А. Проектирование и производство заготовок в машиностроению – Киев: Выща школа, 1991. – 247с.

Ансеров М.А. Приспособления для металлорежущих станков. - Ленинград: Машиностроение, 1966. – 649с.

Косилова А.Г., Мещеряков Р.К. Справочник технолога - машиностроителя в двух томах. Том I– М.: Машиностроение, 1985. – 656 с.