- •Курсовой проект

- •Задание на курсовую работу

- •-В - предел кратковременной прочности , [кГ/];

- •1.3 Определение такта выпуска, типа производства

- •Основное технологическое время (фрезерование плоскости 1) определяется по формуле 2 [1]:

- •Штучное время на операцию можно определить по формуле 14 [1]:

- •N –количество деталей в партии (79 штук деталей). Норма штучного времени определяется по формуле 78:

-В - предел кратковременной прочности , [кГ/];

- T

-

предел пропорциональности (предел

текучести для остаточной деформации),

[кГ/ ];

];

- 5 - относительное удлинение при разрыве, [%];

- - относительное сужение, [%];

- HB - твердость по Бринеллю.

1.2 Анализ служебного назначения детали

Подушка является деталью типа-плиты. Детали типа-плиты в значительной степени определяют работоспособность машин по критериям виброустойчивости, точности работы под нагрузкой, долговечности (при наличии направляющих и других изнашиваемых поверхностей). В стационарных машинах они составляют до 70-85 % массы машин.

Деталь подушка, выбранная в качестве объекта курсового проекта, является деталью штампа. Данный штамп применяют для изготовления из фанеры дверных решеток.

Штамп состоит из 3 узлов, которые собирают отдельно, а потом из них собирают сам штамп. Подушка собирается в первый узел. На ее выступ устанавливают матрицу, при этом прямоугольные вырезы размером 24 мм в подушке и на матрице должны совпадать.

1.3 Определение такта выпуска, типа производства

При

курсовом проектировании можно считать,

что тип производства зависит от двух

факторов, а именно: заданной программы

и трудоемкости изготовления изделия.

На основании заданной программы

рассчитывается такт выпуска изделия

,

а трудоемкость определяется средним

штучным временем

,

а трудоемкость определяется средним

штучным временем по операциям действующего на производстве

или аналогичного технологического

процесса.

по операциям действующего на производстве

или аналогичного технологического

процесса.

Объем

подушки равен

.

Плотность материала детали (сталь

углеродистая обыкновенного качества

марки Ст3) равна

.

Плотность материала детали (сталь

углеродистая обыкновенного качества

марки Ст3) равна .

Следовательно, масса подушки равна –

3,6кг. Так как масса детали входит в

интервал от 2 кг до 5кг, то годовую

программу выпуска принимаемN=20000

штук.

.

Следовательно, масса подушки равна –

3,6кг. Так как масса детали входит в

интервал от 2 кг до 5кг, то годовую

программу выпуска принимаемN=20000

штук.

Годовой

фонд времени работы оборудования равен

=1992

ч.

=1992

ч.

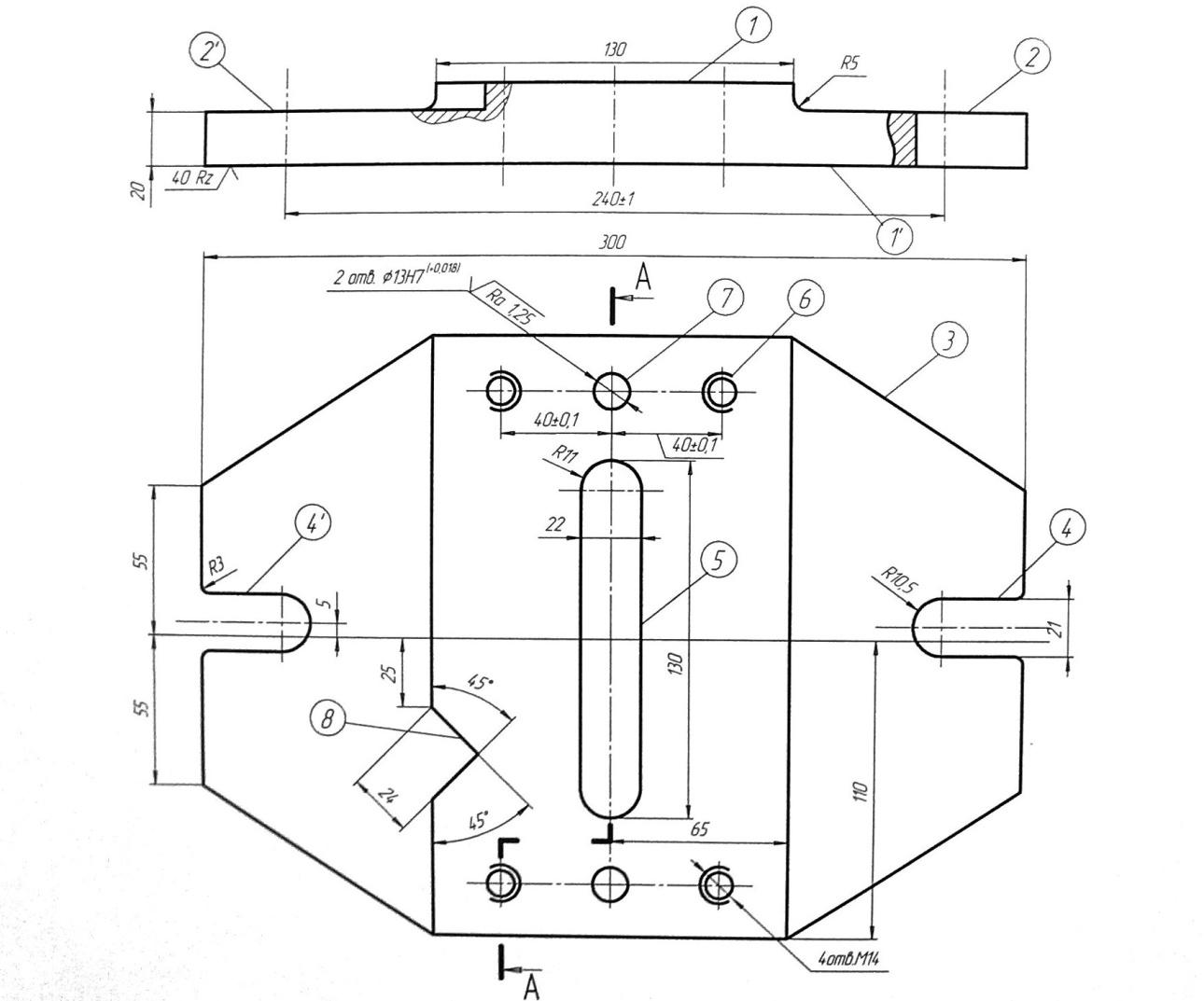

Величина такта выпуска рассчитывается по формуле 1[1]:

,

(1)

,

(1)

где

- коэффициент полезного действия.

- коэффициент полезного действия.

В итоге

получаем, подставляя в формулу 1 значения

годового фонда времени работы оборудования

=1992

ч и годовой программы выпускаN=20000

штук:

=1992

ч и годовой программы выпускаN=20000

штук:

Далее определяем основное технологическое время на изготовление одной детали.

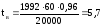

Чертеж подушки с пронумерованными обрабатываемыми поверхностями указан на рисунке 1:

Рисунок 1 – Подушка

Определяем какие виды операций будут проводить с определенными поверхностями:

1,1′ – фрезерование черновой торцевой фрезой;

2,2′ - фрезерование черновой торцевой фрезой

3 - контурное фрезерование;

4,4′ – фрезерование пальчиковой фрезой;

5 – сверление диаметром 10мм, потом диаметром 11мм. Фрезерование поверхности пальчиковой фрезой;

6 – сверление диаметром 12,5мм. Нарезание резьбы метчиком

7 – сверление диаметром 12,6. Развертывание до 13 мм;

8 - фрезерование выступа дисковой фрезой.

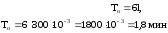

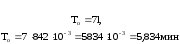

Основное технологическое время (фрезерование плоскости 1) определяется по формуле 2 [1]:

(2)

(2)

Основное

технологическое время

(фрезерование плоскости 1′)

определяется по формуле 3:

(фрезерование плоскости 1′)

определяется по формуле 3:

(3)

(3)

Основное

технологическое время

(фрезерование плоскости 2, 2′)

по формуле 4.

(фрезерование плоскости 2, 2′)

по формуле 4.

(4)

(4)

Основное

технологическое время

(контурное фрезерование 3) по формуле

5:

(контурное фрезерование 3) по формуле

5:

Т.к. Р=842 мм

(5)

(5)

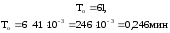

Основное

технологическое время

(фрезерование пальчиковой фрезой 4, 4′)

по формуле 6:

(фрезерование пальчиковой фрезой 4, 4′)

по формуле 6:

(6)

(6)

Основное

технологическое время

(сверление диаметром 10мм, потом диаметром

11мм. Фрезерование поверхности пальчиковой

фрезой 5) определяется по формуле 7,8:

(сверление диаметром 10мм, потом диаметром

11мм. Фрезерование поверхности пальчиковой

фрезой 5) определяется по формуле 7,8:

T0= 0,52dl (7)

a) d= 10мм, l= 30мм

T0=

1030 0,52

0,52 10-3=156

10-3=156 10-3=0,156

мин

10-3=0,156

мин

б) d= 11мм, l= 30мм

T0=

11 30

30 0,52

0,52 10-3=172

10-3=172 10-3=0,172

мин

10-3=0,172

мин

T0= 6l (8)

a) l= 108мм

T0=

6 108

108 10-3=648

10-3=648 10-3=0,648

мин

10-3=0,648

мин

Основное

технологическое время

(сверление отверстий диаметром 12,5 мм.

Нарезание резьбы метчиком6, 6′)

определяется по формуле 9, 10:

(сверление отверстий диаметром 12,5 мм.

Нарезание резьбы метчиком6, 6′)

определяется по формуле 9, 10:

T0= 0,52dl (9)

a) d= 12,5мм, l= 30мм

T0=

12,5 30

30 0,52

0,52 10-3=195

10-3=195 10-3=0,195

мин

10-3=0,195

мин

T0= 0,4dl (10)

б)d=14мм, l= 30мм

T0=

0,4 14

14 30

30 10-3=168

10-3=168 10-3=0,168

мин

10-3=0,168

мин

Основное

технологическое время

(сверление

диаметром 12,6. Развертывание до 13 мм) по

формуле 11,12:

(сверление

диаметром 12,6. Развертывание до 13 мм) по

формуле 11,12:

T0= 0,52dl (11)

a) d= 12,6мм, l= 30мм

T0=

12,6 30

30 0,52

0,52 10-3=197

10-3=197 10-3=0,197

мин

10-3=0,197

мин

T0= 0,43dl (12)

б) d= 12,6мм, l= 30мм

T0=

13 30

30 0,43

0,43 10-3=168

10-3=168 10-3=0,168

мин

10-3=0,168

мин

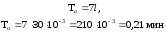

Основное

технологическое время

(фрезерование дисковой фрезой 8) по

формуле 13:

(фрезерование дисковой фрезой 8) по

формуле 13:

(13)

(13)

Результаты расчетов приведены в таблице 4.

Таблица 4

Основные операции обработки поверхности детали - подушки

|

№ поверхности |

Выполняемые операции |

Основное

технологическое время

|

|

1 |

фрезерование черновой торцевой фрезой |

0,78 |

|

1′ |

фрезерование черновой торцевой фрезой |

1,8 |

|

2, 2′ |

фрезерование черновой торцевой фрезой |

1,02 |

|

3 |

фрезерование по контуру |

5,894 |

|

4, 4′ |

фрезерование пальчиковой фрезой (2) |

0,246 |

|

5 |

сверление диаметром 10мм, (2) сверление диаметром 11мм, (2) фрезерование пальчиковой фрезой |

0,156 0,172 0,648 |

|

6, 6′ |

сверление диаметром 12,5 мм, (4) нарезание резьбы метчиком (4) |

0,195 0,168 |

|

7 |

сверление диаметром 12,6 мм, (2) развертывание до 13 мм (2) |

0,197 0,168 |

|

8 |

фрезерование выступа дисковой фрезой |

0,21 |

|

|

|

|

,

мин

,

мин =14

мин

=14

мин