- •Курсовой проект

- •Задание на курсовую работу

- •-В - предел кратковременной прочности , [кГ/];

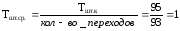

- •1.3 Определение такта выпуска, типа производства

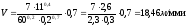

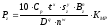

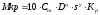

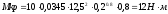

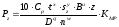

- •Основное технологическое время (фрезерование плоскости 1) определяется по формуле 2 [1]:

- •Штучное время на операцию можно определить по формуле 14 [1]:

- •N –количество деталей в партии (79 штук деталей). Норма штучного времени определяется по формуле 78:

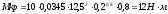

Штучное время на операцию можно определить по формуле 14 [1]:

(14)

(14)

где

- коэффициент для типов станков

(сверлильно-фрезерно-расточной)

- коэффициент для типов станков

(сверлильно-фрезерно-расточной)

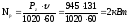

Получаем

значение

:

:

мин

мин

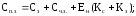

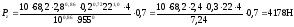

Коэффициент серийности рассчитываем по формуле 15:

,

(15)

,

(15)

где

- такт выпуска изделия,

- такт выпуска изделия, ;

;

- среднее штучное

время,

- среднее штучное

время,

рассчитывается по формуле 16:

рассчитывается по формуле 16:

(16)

(16)

Следовательно, тип производства – крупносерийное производство.

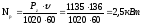

1.4 Расчет количества деталей в партии

Данные, необходимые для определения расчетного количества деталей партии n :

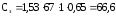

- годовая программа выпуска N=20000 штук;

-

среднее штучное время

мин;

мин;

- периодичность запуска-выпуска изделий а=1 смена;

- число рабочих дней году F=254 дней.

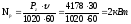

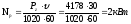

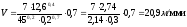

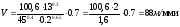

Расчетное количество деталей в партии определяется по формуле 17:

(17)

(17)

Расчетное число смен на обработку партии деталей на участке по формуле 18:

(18)

(18)

2 Сопоставление и выбор варианта технологического процесса при различных способах получения заготовки

2.1 Расчет себестоимости объемной заготовки полученной литьем

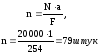

Для детали подушка направляющими выбираем два типа заготовок – литье и прокат.

Для того, чтобы рассчитать припуски на механическую обработку, по рисунку 5.21 [2] определяем исходный индекс – 12, а также определяем по каким линейным размерам и шероховатости поверхности детали будем выбирать припуски (таблица 5.8 [2]). Основной припуск на сторону – 2,8 мм.

Теперь

уточняем допуски и допускаемые предельные

отклонения размеров поковки по таблице

5.9 [2] –

мм.

мм.

Далее назначаем уклоны. Уклоны служат для облегчения заполнения полости заготовки и удаления из нее поковки.

Литейные уклоны делятся на внешние α, относящиеся к поверхностям, по которым между поковкой и стенкой заготовки образуются зазоры вследствие тепловой усадки при остывании поковки, и внутренние β. Значения уклонов выбираем по таблице 5.10 [2], исходя из выбранного литейного оборудования – песчаная форма. Наружные уклоны - 1°42’

После этого на все пересечения поверхностей назначаем радиусы закруглений, который улучшают заполнение полости штампа и уменьшают износ острых углов. По таблице 5.11 радиусы закруглений углов поковки выбираем равными 2,5мм.

Исходя из вышеперечисленных расчетов, делаем заготовку для детали подушки, размеры и форма которой показаны на рисунке 2.

Рисунок 2– Чертеж заготовки полученной литьем

2.2 Расчет себестоимости заготовки из проката и выбор варианта заготовки

Данные для сравнения двух вариантов производства заготовок приведены в таблице 5.

Таблица 5

Данные для расчетов стоимости заготовок при различных способах получения

|

Наименование показателя |

Варианты | |

|

Первый |

Второй | |

|

Вид заготовки |

Литье |

Прокат |

|

Масса заготовки Q ; кг |

4,32 |

12,5 |

|

Стоимость

1 т заготовок, принятых за базу

|

45000 |

25500 |

|

Стоимость

1 т стружки

|

10500 |

4500 |

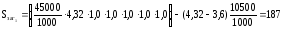

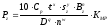

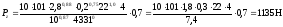

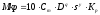

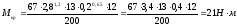

Стоимость заготовки, полученной литьем, можно определить по следующей формуле 20 [1]:

;

(20)

;

(20)

где

- коэффициент, зависящий от класса

точности и равный 1;

- коэффициент, зависящий от класса

точности и равный 1;

-

коэффициент, зависящий от группы

сложности и равный 1;

-

коэффициент, зависящий от группы

сложности и равный 1;

-

коэффициент, зависящий от массы

заготовки и равный 1;

-

коэффициент, зависящий от массы

заготовки и равный 1;

-

коэффициент, зависящий от марки материала

заготовки и равный 1;

-

коэффициент, зависящий от марки материала

заготовки и равный 1;

-

коэффициент, зависящий от объема

производства заготовок и

-

коэффициент, зависящий от объема

производства заготовок и

равный 1.

Следовательно, стоимость заготовки, полученной литьем, равна:

тг.

тг.

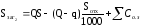

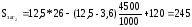

Стоимость заготовки, полученной из проката, можно определить по следующей формулам 21, 22:

(21)

(21)

,

(22)

,

(22)

тг.

тг.

Стоимость заготовки проката, равна:

тг.

тг.

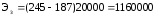

Экономический эффект для сопоставления способов получения заготовок, при которых технологический процесс механической обработки не меняется, может быть рассчитан по формуле 23:

(23)

(23)

Экономический эффект для сопоставления способов получения заготовок равен:

тг

тг

(24)

(24)

где

основная

и дополнительная зарплата с начислениями,

(тг/ч);

основная

и дополнительная зарплата с начислениями,

(тг/ч);

-

часовые затраты по эксплуатации рабочего

места, (тг/ч);

-

часовые затраты по эксплуатации рабочего

места, (тг/ч);

- нормативный

коэффициент экономической эффективности

- нормативный

коэффициент экономической эффективности

капитальных вложений (в машиностроении равный 0,15);

- удельные часовые

капитальные вложения соответственно

станок и в здание, (тг/ч).

- удельные часовые

капитальные вложения соответственно

станок и в здание, (тг/ч).

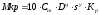

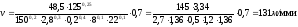

Основная и дополнительная зарплата с начислениями и учетом многостаночного обслуживания рассчитывается по формуле 25:

;

(25)

;

(25)

где

- часовая тарифная ставка станочника-сдельщика

третьего разряда;

- часовая тарифная ставка станочника-сдельщика

третьего разряда;

-

коэффициент, учитывающий зарплату

наладчика и в условиях крупносерийного

производства равный 1;

-

коэффициент, учитывающий зарплату

наладчика и в условиях крупносерийного

производства равный 1;

у – коэффициент, учитывающий оплату рабочего при многостаночном обслуживании и равный 0,65.

Тогда основная и дополнительная зарплата с начислениями и учетом многостаночного обслуживания равна:

тг/ч

тг/ч

Часовые затраты по эксплуатации рабочего места определяются по формуле 26:

;

(26)

;

(26)

где

- практические часовые затраты на

базовом рабочем месте, тг/ч.

- практические часовые затраты на

базовом рабочем месте, тг/ч.

Часовые затраты

на базовом рабочем месте

в условия двухсменной работы для

крупносерийного производства можно

принять равными 36,3 тг/ч.

в условия двухсменной работы для

крупносерийного производства можно

принять равными 36,3 тг/ч.

Тогда часовые затраты по эксплуатации рабочего места равны:

тг/ч

тг/ч

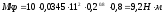

Капитальные вложения в станок 2204ВМФ4 определяются по следующей формуле 27:

(27)

(27)

Тогда капитальные вложения в станок 2204ВМФ4равны:

тг/ч

тг/ч

Капитальные вложения в здание:

=0,8тг/ч;

=0,8тг/ч;

Часовые приведенные затраты можно определить по формуле 24:

тг/ч

тг/ч

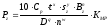

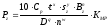

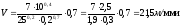

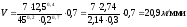

Технологическая себестоимость операции механической обработки можно определить по следующей формуле:

,

(28)

,

(28)

где

- коэффициент выполнения норм, равный

1,3 [1].

- коэффициент выполнения норм, равный

1,3 [1].

Тогда технологическая себестоимость операции механической обработки равна:

тг.

тг.

Следовательно,

технологическая себестоимость операции

механической обработки на

сверлильно-фрезерно-расточном станке

2204ВМФ4

равна 529 тг.

равна 529 тг.

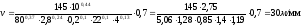

2.4 Расчет технологической себестоимости обработки заготовки, полученной из проката

Обработка на сверлильно-фрезерно-расточном станке 2204ВМФ4

Штучное время на

операцию

=

80 мин.

=

80 мин.

В итоге, технологическая себестоимость операции механической обработки определяется по формуле 20:

тг.

тг.

Технологическая

себестоимость операции механической

обработки

на сверлильно-фрезерно-расточном станке

2204ВМФ4 равна 445 тг.

на сверлильно-фрезерно-расточном станке

2204ВМФ4 равна 445 тг.

Таблица 6

Результаты определения технологической себестоимости обработки по вариантам

|

Наименование показателя |

Варианты | |

|

Первый |

Второй | |

|

Литье |

Прокат | |

|

Стоимость заготовки, тг. |

187 |

365 |

|

Технологическая

себестоимость операции механической

обработки

|

445 |

529 |

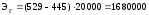

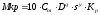

Годовой экономический эффект можно определить по следующей формуле 29 [1]:

(29)

(29)

Годовой экономический эффект равен:

тг.

тг.

Таким образом, предпочтение следует отдать заготовке, полученной литьем. Применение первого варианта обработки подущки обеспечивает годовой экономический эффект в 1680000 тг.

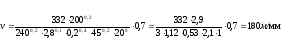

3 Расчет элементов режимов резания и основного времени

Обработка детали подушки состоит из 15 операций:

1,1′,2,2′) фрезерование поверхности Ø 200 [2]

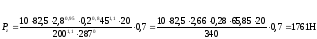

а) скорость резания:

(30)

(30)

Cv= 332

z= 20

q= 0,2

x= 0,1

y= 0,4

u= 0,2

p= 0

m= 0,2

Kv= 0,7

T=240

B= 45

(31)

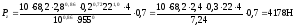

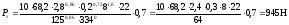

б) число оборотов торцевой фрезы

об/мин

(32)

об/мин

(32)

в) подача при черновом фрезеровании торцевой фрезой

Sz=0,2

г) сила резания :

(33)

(33)

Cp= 82,5

x= 0,95

t= 2,8

y= 0,8

u= 1,1

q= 1,1

w= 0

B= 45

Kмр= 0,7

д) мощность резания

(34)

(34)

Так как мощность

станка

и

и ,

то данная операция выполнима на данном

виде станка.

,

то данная операция выполнима на данном

виде станка.

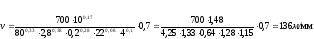

3) фрезерование по контуру:

а) скорость резания:

(35)

(35)

Cv= 700

z= 4

q= 0,17

x= 0,38

y= 0,28

u= 0,08

p= 0,1

m= 0,33

Kv= 0,7

T=80

B= 22

б) число оборотов фрезы

об/мин

(36)

об/мин

(36)

в) подача при черновом фрезеровании.

Sz= 0,2

г) сила резания :

(37)

(37)

Cp= 101

x= 0,88

t= 2,8

y= 0,75

u= 1,0

q= 0,87

w= 0

B= 22

Kмр= 0,7

z=4

д) мощность резания:

(38)

Так

как мощность станка

Так

как мощность станка

и

и ,

то данная операция выполнима на данном

виде станка

,

то данная операция выполнима на данном

виде станка

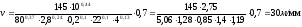

4,4) фрезерование поверхности пальчиковой фрезой Ø21:

а) скорость резания:

(39)

(39)

Cv= 145

z= 4

q= 0,44

x= 0,24

y= 0,26

u= 0,1

p= 0,13

m= 0,37

Kv= 0,7

T=80

B= 22

б) число оборотов фрезы:

об/мин

(40)

об/мин

(40)

в) подача при черновом фрезеровании пальчиковой фрезой:

Sz= 0,2

г) сила резания :

(41)

(41)

Cp= 68,2

x= 0,86

t= 2,8

y= 0,72

u= 1,0

q= 0,86

w= 0

B= 22

Kмр= 0,7

z=4

д) мощность резания

(42)

(42)

Так как мощность

станка

и

и ,

то данная операция выполнима на данном

виде станка

,

то данная операция выполнима на данном

виде станка

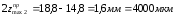

5) сверление отверстия диаметром 10 мм:

(43)

а) скорость резания:

(44)

б) крутящий момент:

(45)

в) число оборотов фрезы:

n=

=685

(46)

=685

(46)

г) подача при резании:

Sz=0,2

д) мощность резания:

(47)

Так

как мощность станка

Так

как мощность станка

и

и ,

то данная операция выполнима на данном

виде станка

,

то данная операция выполнима на данном

виде станка

5.1) сверление отверстия диаметром 11 мм:

(48)

(48)

а) скорость сверления:

(49)

б) крутящий момент:

(50)

в) число оборотов сверла:

n=

=534

(51)

=534

(51)

г) подача при сверлении:

s=0,2

д) мощность рассверливания:

(52)

Так как мощность

станка

и

и ,

то данная операция выполнима на данном

виде станка

,

то данная операция выполнима на данном

виде станка

5.2) фрезерование поверхности пальчиковой фрезой Ø22:

а) скорость резания:

(53)

(53)

Cv= 145

z= 4

q= 0,44

x= 0,24

y= 0,26

u= 0,1

p= 0,13

m= 0,37

Kv= 0,7

T=80

B= 22

б) число оборотов фрезы:

об/мин

(54)

об/мин

(54)

в) подача при черновом фрезеровании пальчиковой фрезой:

Sz= 0,2

г) сила резания :

(55)

(55)

Cp= 68,2

x= 0,86

t= 2,8

y= 0,72

u= 1,0

q= 0,86

w= 0

B= 22

Kмр= 0,7

z=4

д) мощность резания

(56)

(56)

Так как мощность

станка

и

и ,

то данная операция выполнима на данном

виде станка

,

то данная операция выполнима на данном

виде станка

6) сверление отверстия диаметром 12,5 мм:

а) скорость рассверливания:

(57)

б) крутящий момент:

(58)

в) число оборотов сверла:

n=

=532

(59)

=532

(59)

г) подача при сверлении:

Sz=0,2

д) мощность сверления:

(60)

Так как мощность

станка

и

и ,

то данная операция выполнима на данном

виде станка

,

то данная операция выполнима на данном

виде станка

7) сверление отверстия диаметром 12,6 мм:

(61)

(61)

а) скорость рассверливания:

(62)

б) крутящий момент:

(63)

(63)

в) число оборотов сверла:

n=

=532

(64)

=532

(64)

г) подача при сверлении:

Sz=0,2

д) мощность рассверливания:

(65)

Так как мощность

станка

и

и

,

то данная операция выполнима на данном

виде станка

,

то данная операция выполнима на данном

виде станка

7.1) развертывание отверстия диаметром 13 мм:

(66)

(66)

а) скорость развертки:

(67)

б) крутящий момент:

(68)

в) число оборотов развертки:

n=

=2155

(69)

=2155

(69)

(70)

Так как мощность

станка

и

и

,

то данная операция выполнима на данном

виде станка

,

то данная операция выполнима на данном

виде станка

8) фрезерование выступа дисковой фрезой Ø125:

а) скорость резания:

(71)

(71)

Cv= 48,5

z= 22

q= 0,25

x= 0,3

y= 0,4

u= 0,1

p= 0,1

m= 0,2

Kv= 0,7

T=150

B= 8

t= 2,8

б) число оборотов фрезы:

об/мин

(72)

об/мин

(72)

в) подача при черновом фрезеровании дисковой фрезой:

Sz= 0,2

г) сила резания :

(73)

Cp= 68,2

x= 0,86

t= 2,8

y= 0,72

u= 1,0

q= 0,86

w= 0

B= 8

Kмр= 0,7

z=22

д) мощность резания

Так как мощность

станка

и

и ,

то данная операция выполнима на данном

виде станка

,

то данная операция выполнима на данном

виде станка

4 Расчет припусков и предельных размеров на обработку подушки

Расчет припусков и предельных размеров по технологическим переходам на обработку отверстия подушки Ø13Н7 [1].

Заготовка- литье. Масса заготовки- 4,32 кг. Результаты расчетов припусков приведены в таблице 1.

Таблица 7

Расчет припусков на обработку

|

Технологические переходы обработки поверхности Ø13Н7 |

Элементы припуска, мкм |

2zmin, мкм |

dp, мм |

|

Предельные размеры |

|

| ||||||||||

|

Rz |

T |

|

ᶓ |

dmin, мм

|

dmax, мм |

|

| ||||||||||

|

Заготовка |

600 |

744 |

|

|

15,6 |

2800 |

16 |

18,4 |

|

| |||||||

|

Сверление |

40 |

60 |

65 |

307 |

2*702 |

14,4 |

400 |

12,318 |

14,8 |

1600 |

4000 | ||||||

|

Развертывание |

10 |

25 |

|

15 |

2*600 |

13 |

18 |

13,018 |

13,018 |

1400 |

1782 | ||||||

|

итого |

|

|

|

|

|

|

|

|

|

3000 |

5782 | ||||||

Технологический маршрут обработки отверстия размером Ø13Н7 состоит из сверления и развертывания.

Элементы припуска

Rz

и Т находим по соответствующим таблицам

.

.

Значение отклонения

для заготовки находим по таблице, а

значения

для заготовки находим по таблице, а

значения для сверления и развертки находим

соответственно, умножая на значения

коэффициента уточнения для видов

заготовки.

для сверления и развертки находим

соответственно, умножая на значения

коэффициента уточнения для видов

заготовки.

Расчет минимальных значений припусков производим, пользуясь основной формулой 1и 2 :

(74)

(74)

2zmini (75)

(75)

2zmin=2( )

(76)

)

(76)

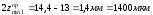

Минимальный припуск:

Под сверление и развертывание:

Расчетный размер

для переходов получаем, начиная с

конечного (чертежного) размера

,

путем последовательного прибавления

расчетного минимального припуска

каждого технологического перехода:

,

путем последовательного прибавления

расчетного минимального припуска

каждого технологического перехода:

Записав в соответствующей графе расчетной таблицы значения допусков на каждый технологический переход и заготовку, в графе «наибольший предельный размер dmax» определим их значения для каждого технологического перехода, округляя расчетные размеры увеличением их значений.

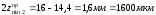

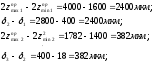

Наименьшие предельные размеры вычисляем вычитанием допуска от округленного наибольшего предельного размера:

Предельные значения

припусков

определяем как разность наибольших

предельных размеров и

определяем как разность наибольших

предельных размеров и - как разность наименьших предельных

размеров предшествующего и выполняемого

переходов:

- как разность наименьших предельных

размеров предшествующего и выполняемого

переходов:

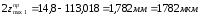

Производим проверку правильности выполнения расчетов:

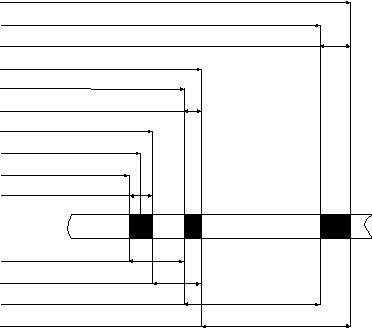

Составляем схему графического расположения припусков на обработку поверхности Ø13Н7. (Рисунок 1)

dmax

развертывания 13,018мм

dmin развертывания 13мм

δ развертывания 18мкм

dmaxсверления 14,8мм

dmin сверления 14,4мм

δ сверления 400мкм

dmax заготовки 18,8мм

dном заготовки 14,8мм

dmin заготовки 16мм

δ заготовки 2800мкм

2z прmax на развертывание 1782мкм

2z прmin на развертывание 1400мкм

2z прmax на сверление 4000мкм

2z прmin на сверление 1600мкм

Рисунок 3 - Схема графического расположения припусков на обработку поверхности Ø13Н7

5 Расчет технических норм времени

В серийном

производстве определяется норма

штучно-калькуляционного времени

по следующей формуле 77 [1]:

по следующей формуле 77 [1]:

;

(77)

;

(77)

где

-

подготовительно-заключительное время,

1,5 % от (Т0

+

-

подготовительно-заключительное время,

1,5 % от (Т0

+ )

, (мин);

)

, (мин);

;

тг

;

тг ;

тг

;

тг ,

тг.

,

тг. ,

мкм

,

мкм