Експериментальна частина роботи

Для проведення досліджень були відібрані проби вугілля мазкий „К”, „Г”, „СС”, заводської шихти на Макіївському коксохімічному заводі. Характеристика марок вугілля приведена в тбл. 4.1. Також були відібрані проби відходів виробництва: фуси, кисла смолка сульфатного відділення, полімери бензолового відділення, відходи нафталінового відстійника. Відходи коксохімічного виробництва використовувалися як матеріал, що пов'язував, при приготуванні брикетів, як індивідуально, так і в суміші.

Таблиця 4.1 – Характеристика вугілля

|

Марка вугілля |

Wr |

Ad |

Sd |

Vd |

Vdaf |

Помел | ||

|

+6 |

6-3 |

3-0 | ||||||

|

Шихта |

9,9 |

7,8 |

1,34 |

31,2 |

33,8 |

21,3 |

17,6 |

61,1 |

|

Г |

9,9 |

7,5 |

1,45 |

34,4 |

37,2 |

- |

- |

- |

|

СС |

12,1 |

6,4 |

0,44 |

24,3 |

25,9 |

- |

- |

- |

|

К |

8,2 |

7,9 |

0,75 |

27,1 |

29,5 |

- |

- |

- |

ю. Кількість що пов'язує, яке додавалося до вугілля складало 10-15%.

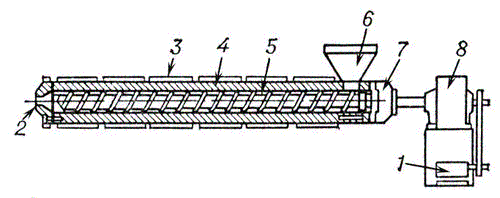

Ця кількість є найбільш доцільною для брикетування і було отримано досвідченим шляхом багатьма дослідниками [19] і знайшло підтвердження також в наших дослідах. При меншій кількості брикети виходять дуже неміцними і розсипаються ще на стадії витискуванні з преса. Підвищений вміст що пов'язує (більше 15%) приводять до злипання матриці для пресування і брикети виходять пересичені що пов'язує і також неміцними. Заздалегідь зважена сполучна речовина (фуси, кисла смолка), підігрівалося на водяній лазні до його розм'якшення, після чого додавалося навішування вугілля і ретельно перемішувалася до однорідної маси (щоб не було згустків того, що пов'язує). При цьому вугілля також прогрівалося, що сприяло кращому розподілу що пов'язує в навішуванні. Відходи нафталіну перемішувалися в холодному стані, оскільки по своєму агрегатному стану вони тверді і досить непогано усереднюються з вугіллям. Полімери при кімнатній температурі рідкі, тому їх прогрів був нижчий. Нагріваючи суміші вугілля з тим, що пов'язує здійснювався приблизно до температури 50 °С всередині змішай, що контролювалося ртутним термометром.Після цього суміші давали остигнути до кімнатної температури. Брикетування вугілля проводили на ручному механічному пресі, Тиск пресування контролювали за допомогою динамометра. Інтервал тиску відповідав 300-1000 атм. Нижній інтервал приблизно відповідає тиску в заводських умовах яке створюється на екструдері і нижчий тиск пресування веде до отримання неміцних брикетів або до перевитрати того, що пов'язує. Верхня межа обумовлена технічними можливостями ручного преса з одного боку, з іншою збільшення тиску не приводить до поліпшення якості брикетів і його використання в промислових умовах приведе до великої перевитрати електричної енергії і відповідно збільшенню собівартості продукції. Розміри отриманих брикетів відповідно рівні: діаметр 16,3 мм, довжина від 24 до 31 мм (залежно від прикладеного тиску і кількості завантаження матриці пресування). Маса брикетів коливалася в межах 6-7,5 р. Були досліджені на брикетуючу здатність як окремі марки вугілля, так і їх суміш; то ж стосується і компонентів, що пов'язують. Міцність брикетів визначали на цьому ж пресі шляхом визначення зусилля, яке витримує брикет на роздавлювання в горизонтальному і вертикальному положенні. Стискаючого зусилля брикетів визначали як свіжовиготовлених, так і витриманих певний час. Для дослідження були відібрані брикети отримані в заводських умовах. Вони мають циліндрову форму, діаметром 30 мм і завдовжки близько 150 мм. Також були відібрані зразки шихти з тим, що пов'язує з якої не вийшли брикети. Брикетування на виробництві здійснюють за допомогою екструдера. Принципова схема екструдера приведена на мал. 4.1

1 – двигун приводу; 2 – формуючий пристрій; 3 – нагрівальний елемент; 4 – гільза; 5 – шнек; 6 – завантажувальний бункер; 7 – наполегливий підшипник; 8 – редуктор

Рисунок 4.1 - Екструдер

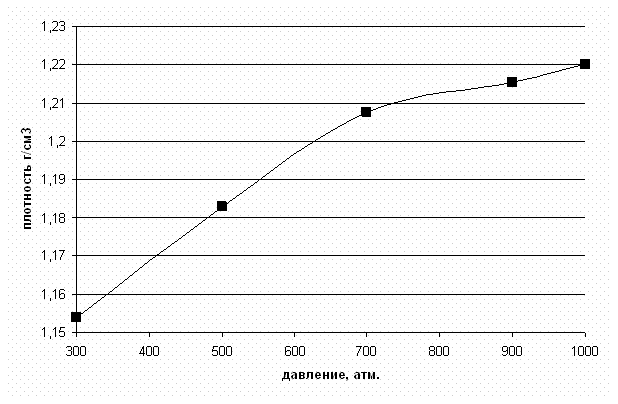

Захоплюючи початковий матеріал (гранули, порошок, стрічку і ін.) із завантажувального пристрою, шнек переміщає його уздовж корпусу. При цьому матеріал стискається (тиск в екструдері досягає 15-50 Мн/м2 (150-500 кгс/см2), розігрівається, пластицируєтся і гомогенізується. За таким же принципом екструдери працюють з вугіллям і що пов'язує. Розрахувати тиск стиснення в екструдері, якому піддається вугілля, – викликає складнощі. Тому тиск пресування був оцінений приблизно по щільності отримуваних брикетів. Щільність заводських брикетів склала 1,17 г/см3, що відповідає приблизно тиску 300-400 атм. На механічну міцність були узяті брикети завдовжки близько 5-7 див. Їх міцність склала 500-700 вус. одиниць. Аналізуючи шихту з тим, що пов'язує з якої не вийшли заводські брикети слід зазначити, що в ній досить велика кількість досить крупних (видимих) включень того, що пов'язує. Це говорить про погане змішення що пов'язує з шихтою. Оскільки в заводських умовах використовується безпосередньо суміш всіх відходів, консистенція що цього пов'язує для кращої взаємодії з шихтою припускає його підігрів, чого не передбачено в справжній технології брикетування. Тому дана шихта була досліджена в лабораторних умовах. Вона брикетувалася безпосередньо в холодному стані, з невеликим підігрівом і перемішуванням і з ретельним перемішуванням при підігріві до повного зникнення видимих включень частинок того, що пов'язує.Отримані суміші піддалися брикетуванню і були випробувані на міцність. Залежність щільності від прикладеного тиску приведена на мал. 4.2

Рисунок 4.2 – Зміна щільності брикетів від тиску пресування

При малому тиску пресування щільність міняється лінійно пропорційно залежавши від тиску, при тиску вище 700 атм. ці зміни сповільнюються. Частинки вугілля зближуються дуже близько між собою і виникає в брикеті напруга, яка перешкоджає значному збільшенню щільності. Подальше збільшення тиску (>1000 атм) до зміни щільності практично не приводить, поступово наближаючись до щільності вугілля в моноліті – близько 1,29 г/см3. Зразки брикетів піддані випробуванню відразу після приготування і після витримки протягом доби відрізняються по міцності на 5-17%. В процесі витримки зразків відбувається, мабуть, їх полімеризація, часткове випаровування вологи і схоплювання брикета, що робить його міцнішим. Для брикетів отриманих з свіжевиготовленої шихти і що пов'язує це зміцнення складає до 45% залежно від того, що пов'язує і марки вугілля. Брикети, які були отримані при ретельному перемішуванні при нагріванні виявилися найміцнішими. Це зміцнення склало близько 30% (табл. 4.2). З цього можна зробити висновки, що існуюча технологія брикетування в заводських умовах має потребу в коректування. Тобто введенні додаткового прогріва шихти і апарату її змішення з тим, що пов'язує.

Таблиця 4.2 – Характеристика брикетів отриманих із залишків заводської шихти з тим, що пов'язує

|

Умови брикетування |

Міцність брикетів при тиску, ум. діл. | |||||

|

300 |

500 |

700 |

900 |

1000 |

| |

|

брикетуванне холодної шихти |

248 |

298 |

337 |

310 |

377 |

|

|

прогрів шихти до 40 °С |

260 |

393 |

445 |

475 |

445 |

|

|

прогрів шихти з перемішуванням |

295 |

435 |

470 |

490 |

460 |

|

У деяких дослідах спостерігається зменшення міцності брикетів

отриманих при 1000 атм. в порівнянні з 900 атм., при цьому щільність брикетів практично не міняється. Це може бути пов'язано з тим, що при даному додаванні вугілля, що пов'язує частинки, зближують досить близько один з одним і подальше збільшення тиску приводить тільки до збільшення напруги усередині брикета і роздавлювання частинок вугілля. Аналізуючи суміш, яка отримана в заводських умовах слід зазначити, що з неї можна отримати досить міцні брикети, тільки необхідне більше її усереднювання. Отримані брикети планується використовувати для коксування в коксових печах. Це дозволить отримати цілий ряд переваг. Відбувається утилізація відходів коксохімічного виробництва, які зараз продаються практично за безцінь (що теж непогано, якщо немає інших варіантів використання, оскільки за відходи і їх утилізацію потрібно платити). Їх використання у вигляді брикетів, а не простого змішення з шихтою шляхом поливу на конвейєрній стрічці прибере забруднення конвейєрних стрічок, бункерів, коксової печі. Оскільки у вигляді брикетів ті, що пов'язують не проводять забруднення всіх перерахованих елементів. І крім того кокс виходить однорідним з причини ретельного перемішування і однорідності отриманої суміші. Брикетування дозволяє без погіршення якості коксу вводити вугілля неспікливих марок, нижчої якості, зважаючи на збільшення щільності завантаження. Відходи зрештою дають приріст коксу і їх використання окупається з витратами на їх утилізацію.