- •1 Об'єм і зміст роботи

- •2 Розрахунок комбінованої шліцьової протяжки

- •2.10 Визначення профілю і розмірів чорнових зубців протяжки в

- •2.11 Перехідні зубці

- •(Підйом на зубець) перехідних зубців

- •2.12 Чистові зубці

- •2.13 Калібрувальні зубці

- •2.14 Фасочні зубці

- •2.15 Конструктивні розміри елементів протяжки

- •2.16 Оформлення креслення протяжки

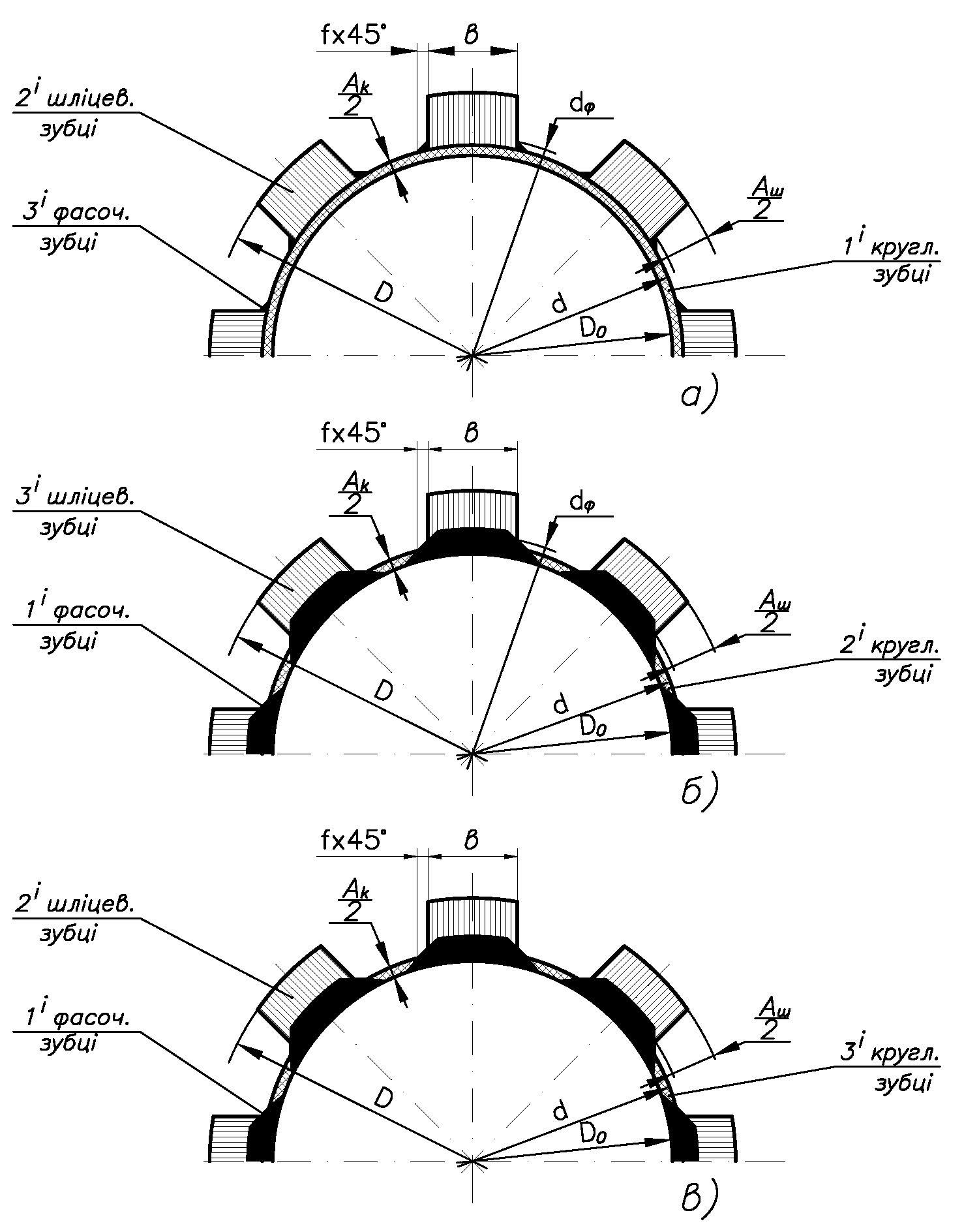

- •3.1 Початкові дані для визначення профілю черв'ячної шліцьової

- •3.3 Геометрія і конструктивні елементи черв'ячної шліцьової

- •3.4 Оформлення креслення черв'ячної шліцьової фрези

- •4 Завдання на курсову роботу

- •Продовження таблиці 4.1

- •Продовження таблиці 4.1

- •5. Перелік посилань

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

НАЦІОНАЛЬНА МЕТАЛУРГІЙНА АКАДЕМІЯ УКРАЇНИ

-

МЕТОДИЧНІ ВКАЗІВКИ

до виконання курсової роботи з дисципліни

«Різальний інструмент»

для студентів спеціальності 7.090202

Дніпропетровськ НМетАУ 2004

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

НАЦІОНАЛЬНА МЕТАЛУРГІЙНА АКАДЕМІЯ УКРАЇНИ

-

МЕТОДИЧНІ ВКАЗІВКИ

до виконання курсової роботи з дисципліни

«Різальний інструмент»

для студентів спеціальності 7.090202

-

ЗАТВЕРДЖЕНО

на засіданні Вченої ради

академії

Протокол № 1 від 27.01.04

Дніпропетровськ НМетАУ 2004

УДК 621.9.02

Методичні вказівки до виконання курсової роботи з дисципліни «Різальний інструмент» для студентів спеціальності 7.090202 / Укл. :

С.Д. Захаренков, Ю.Г. Кравченко - Дніпропетровськ: НМетАУ, 2004 - 72 с.

|

Наведені рекомендації до виконання курсової роботи з дисципліни "Різальний інструмент", необхідний обсяг і зміст курсової роботи; методичні вказівки до виконання кожного з розділів курсової роботи і література, що рекомендується; нормативно-довідкові дані для виконання курсової роботи. Містяться варіанти завдань для виконання курсової роботи з дисципліни, необхідний нормативно-довідковий матеріал. Призначена для студентів заочної форми навчання спеціальності 7.090202 – технологія машинобудування, а також можуть бути використані при виконанні дипломного проектування. Друкується за авторською редакцією. |

Укладачі: С.Д. Захаренков, ст. викл.

Ю.Г. Кравченко, канд. техн. наук, доц.

Відповідальний

за випуск О.Є. Проволоцький, д-р. техн. наук, проф.

Рецензент В.Г. Олійниченко, канд. техн. наук, доц. (НГУ)

Комп'ютерний

набір А.М. Мархотко

ВСТУП

Мета курсової роботи – закріплення теоретичного матеріалу по дисципліні і придбання певних навичок по проектуванню металорізальних інструментів.

Курсова робота полягає в розрахунку і розробці конструкції протяжки та черв'ячної шліцьової фрези. Ці інструменти є одними з найскладніших, а їх проектування охоплює весь круг питань, що вирішують при проектуванні будь-якого інструменту. Наприклад, розрахунок протяжки знайомить з суттю вибору стружкових канавок, розрахунками на міцність, принципами вибору розмірів калібрувальних зубців і проектуванням комбінованого інструменту; розрахунок черв'ячної шліцьової фрези – з профілюванням інструменту, що працює методом огинання.

Основна мета даних методичних вказівок – дати раду з виконання курсової роботи, заповнити недолік довідкової літератури, познайомити з принципами розрахунку металорізального інструменту на прикладі шліцьових протяжок і черв'ячних фрез та систематизувати (з погляду принципової сутності) ці розрахунки.

Крім того, робота буде сприяти розвитку в студентів навичок використовування довідкової літератури і нормативно-технічної документації при оформленні робочих креслень (вибір допусків, призначення параметрів шорсткостей, складання технічних вимог).

Необхідною умовою виконання курсової роботи є знайомство з:

- з'єднаннями шліцьовими прямобічними по ГОСТ 1139-80;

- конструкцією інструменту, що проектується, і областю його застосування.

Методики розрахунку шліцьової протяжки і черв'ячної шліцьової фрези між собою не зв'язані, наведені на базі розробок [1, 2, 3] з доповненнями згідно сучасних вимог.

1 Об'єм і зміст роботи

Завдання на курсову роботу видається викладачем індивідуально кожному студенту. Курсова робота по об'єму містить проектування

комбінованої шліцьової протяжки і черв'ячної шліцьової фрези та представляється до захисту в вигляді :

а) розрахунково-пояснювальної записки, що містить всі розрахунки вказаного інструменту з необхідними поясненнями;

б) графічної частини, що представляє робочі креслення протяжки, шліцьової черв'ячної фрези і графічної побудови профілю шліцьової черв'ячної фрези в масштабі 10:1 і більш;

Розрахунково-пояснювальна записка виконується на папері для письма стандартних розмірів формату А4 (297×210 мм) із залишенням полів по ДСТУ 3008 – 95. Записка повинна містити всі необхідні розрахунки та пояснення. При виконанні розрахунку обов'язково записуються формули (з посиланням на джерела літератури) і підстановка в них вихідних числових величин. Текстовий і розрахунковий матеріал виконується на одній стороні аркуша. Матеріал записки варто розташовувати в такій послідовності:

- титульний аркуш;

зміст;

основна частина (розрахунки, пояснення, ескізи);

список літератури.

Графічна частина роботи виконується на креслярському папері формату А1 чи А2 з обов'язковим дотриманням правил і норм ЄСКД. На робочих кресленнях указуються необхідні допуски, граничні відхилення поверхонь, шорсткості і технічні вимоги.

Завдання на курсову роботу обов'язково повертається підшитим у пояснювальній записці.

Використання ПЕОМ дозволяє істотно скоротити витрати часу на перевірку виконання розрахункової частини курсової роботи, дослідити вплив параметрів профілю інструменту на точність обробки, а також сприяє одержанню практичних навиків застосування обчислювальної техніки в інженерних розрахунках.

2 Розрахунок комбінованої шліцьової протяжки

За основу методичних вказівок по проектуванню комбінованої шліцьової протяжки взято методики, що наведені в методичній та учбовій літературі [3, 4, 5].

Залежно від виду оброблюваної поверхні протяжки можна розділити на дві великі групи – протяжки для внутрішнього протягування (для отворів) і протяжки для зовнішнього протягування (для обробки відкритих поверхонь різних конфігурацій). Розрахунок перших протяжок є найзагальнішим, розрахунок других принципово такий же, за винятком розрахунку на міцність, який для зовнішніх протяжок не виконується. Найбільшого поширення набули протяжки для отворів, оскільки їх обробка технічно важча, ніж обробка відкритих поверхонь, а протяжки дозволяють вирішити її порівняно просто. Прикладом може служити протягування шліцьового отвору комбінованою шліцьовою протяжкою, коли за один хід протяжки одержується готовий шліцьовий отвір.

Виходячи із спільності розрахунку протяжок для отворів і найбільшого розповсюдження їх, в даних методичних вказівках приводиться розрахунок комбінованої протяжки для обробки шліцьового отвору. Вона по суті складається з циліндричної і гранної (фасочні зубці) протяжок і її розрахунок дає уявлення про розрахунок протяжок для найбільш поширених видів отворів.

Початковими даними для проектування протяжки є розміри отвору з допусками, його шорсткість, довжина і матеріал деталі, що протягується. Крім того, необхідно знати розміри отвору, одержані попередньою обробкою. Якщо це невідомо, то припуск під протягування визначається при

розрахунку протяжки.

Розрахунок комбінованої шліцьової протяжки виконують по наступній схемі.

Вибір послідовності зрізання припуску

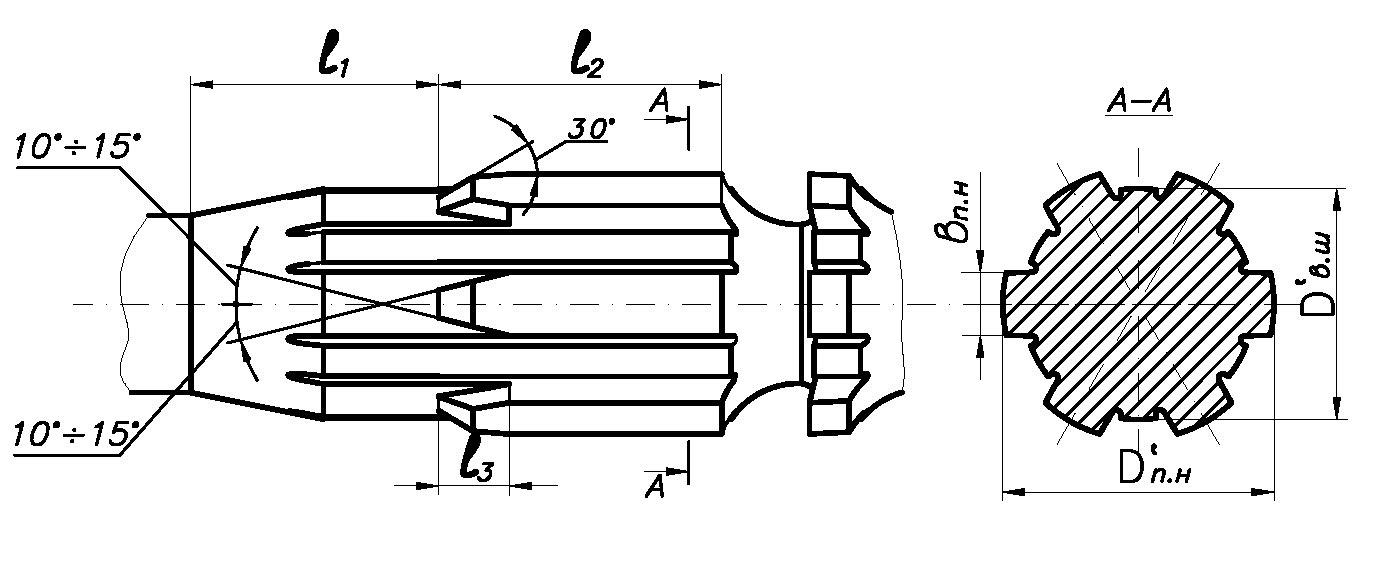

На комбінованій протяжці є круглі, шліцьові і фасочні зубці, послідовність роботи яких може бути різна (рис. 2.1). Так, якщо спочатку працюють круглі зубці, потім шліцьові і фасочні (рис. 2.1а), то протяжка технологічна і кількість фасочних зубців мінімальна. Проте недоліком цієї схеми є завертання задирок після фасочних зубців на робочі поверхні шліцьового отвору. При розташування шліцьових (рис. 2.1б) або фасочних зубців (рис. 2.1в) першими вони прорізають в отворі пази, а круглі зубці обробляють тільки ділянки між пазами, що дозволяє працювати їм з великим підйомом на зуб. Вважають, що в другому і третьому випадку протяжка в цілому виходить коротша. Зробити остаточний висновок про оптимальну послідовність можливо лише на підставі порівняння протяжок, розрахованих для всіх випадків. При виконанні курсової роботи вибрану послідовність достатньо обґрунтувати її перевагами.

Послідовність зрізання припуску визначає порядок розрахунку окремих частин протяжки. Наприклад, в тих випадках, коли по вибраній послідовності круглі зубці розташовуються перед шліцьовими і фасочними, їх розраховують першими по схемі одинарного або групового різання. Коли круглі зубці розташовані після шліцьових або фасочних, то першими розраховують шліцьові або фасочні (розрахунок такий же, як і шліцьових) зубці, а потім круглі. Розрахунок круглих зубців в цьому випадку аналогічний розрахунку шліцьових зубців.

Припуск під протягування

Припуск під протягування встановлюють на діаметр по довідкових таблицях або емпіричних формулах.

Припуск на круглі зубці А (на діаметр), коли отвір заздалегідь оброблений свердлом або зенкером, визначають по формулі [6, 5]:

![]() ,

(2.1)

,

(2.1)

де d – номінальний внутрішній діаметр шліцьового отвору, мм;

L – довжина отвору, мм.

У розмір припуску включається допуск на виготовлення отвору.

Припуск під протягування слід округляти так, щоб отвір під протягування можливо бути одержати стандартним інструментом. Отвір під протягування Do визначають

Do= dmax – А (2.2)

де dmax – верхній граничний розмір внутрішнього діаметру шліцьового

отвору.

Припуск на шліцьові зубці Аш (на діаметр) встановлюють залежно від їх розташування [4]:

а) шліцьові зубці після круглих перед фасочними (рис. 2.1а)

Aш=Dmax - dmin, (2.3)

де Dmax – верхній граничний зовнішній діаметр шліцьового отвору;

dmin – нижній граничний розмір внутрішнього діаметру шліцьового

отвору;

б) шліцьові зубці перед круглими і фасочними (рис. 2.1б)

Aш=Dmax – Do; (2.4)

в) шліцьові зубці після фасочних (мал. 2.1 в)

Aш=Dmax - dф+ 0,1, (2.5)

де [1]

![]() -

діаметр вершин по фаскам;

-

діаметр вершин по фаскам;

b– ширина западин шліцьового отвору;

f – величина фаски;

![]() .

.

Припуск на фасочні зубці Аф (на діаметр) встановлюють так само, як і у попередньому випадку [4]:

а) фасочні зубці після круглих і шліцьових

Аф = dф – dmin + 0,5; (2.6)

б) фасочні зубці після круглих перед шліцьовими

Аф = dф – dmin + 0,1; (2.7)

в) фасочні зубці перед круглими і шліцьовими

Аф = dф – Do + 0,1. (2.8)

D, d – номінальний зовнішній та внутрішній діаметри шліцьового

отвору; в – номінальна ширина шліцьового пазу; f – фаска

Рисунок 2.1- Послідовність зрізання припуску

Підйом на зуб

Підйом на зуб Sz на сторону (товщину зрізу) визначають по табл. 2.1, де Gв – тимчасова межа міцності оброблюваного матеріалу в МПа.

Якщо круглі зубці розташовані після шліцьових або фасочних, то підйом на зуб для них вибирають по графі шліцьових. При виборі підйому на зуб слід зважати увагу на те, що із зменшенням товщини стружки буде зменшуватиcь шорсткість обробленої поверхні і сила протягування. Приймати Sz менше 0,015 мм недоцільно, оскільки потрібна висока точність виготовлення і практично не витримується задана величина підйому на зуб. Крім того округлення різальної кромки виявляється одного порядку з товщиною шару, що зрізається, і знос зубців збільшується. За даними

НІІТавтопрому протяжки групового різання при підйомі на зуб 0,150,25 мм мали менший знос зубців по задній поверхні, ніж при підйомі 0,040,07 мм.

Значення Sz приведені для протяжок середніх розмірів. Для крупних протяжок при великому запасі міцності допускається збільшити табличні значення Sz в 1,5 рази.

Глибина стружкової канавки

Глибину стружкової канавки h (рис. 2.2) розраховують по формулі [6, 7]

![]() ,

(2.9)

,

(2.9)

де К– коефіцієнт заповнення стружкової канавки (табл. 2.2);

а – дійсна товщина шару, що зрізається (для протяжок одинарного різання а = 2Sz через ребро жорсткості, для групового – а = Sz).

Формула для визначення глибини стружкової канавки одержана з умов рівності робочого об'єму стружкової канавки (об'єму, що заповнюється стружкою) і об'єму стружки.

Таблиця 2.1- Рекомендовані підйоми на зуб Sz на бік [1, 8]

|

Схеми протягування |

Підйом на зуб Sz на бік, мм | |||||||

|

Одинарна |

Зубці |

Сталь вуглецева і малолегована |

Сталь високовуглецева |

Чавун | ||||

|

Gв500 |

Gв=500-750 |

Gв750 |

Gв800 |

Gв800 | ||||

|

круглі |

0,0150,02 |

0,0250,03 |

0,0150,025 |

0,0250,03 |

0,010,025 |

0,030,1 | ||

|

шліцьові |

0,040,06 |

0,050,08 |

0,030,06 |

0,040,06 |

0,0250,05 |

0,040,1 | ||

|

Групова |

Зубці |

Діаметр зубців, мм | ||||||

|

до 10 |

1025 |

2550 |

50100 |

понад 100 | ||||

|

круглі |

0,030,08 |

0,0450,12 |

0,080,16 |

0,10,2 |

0,150,25 | |||

|

шліцьові |

- |

0,120,16 |

0,160,25 |

0,20,3 |

0,250,3 | |||

Примітка: більші значення Sz для меншого числа шліців

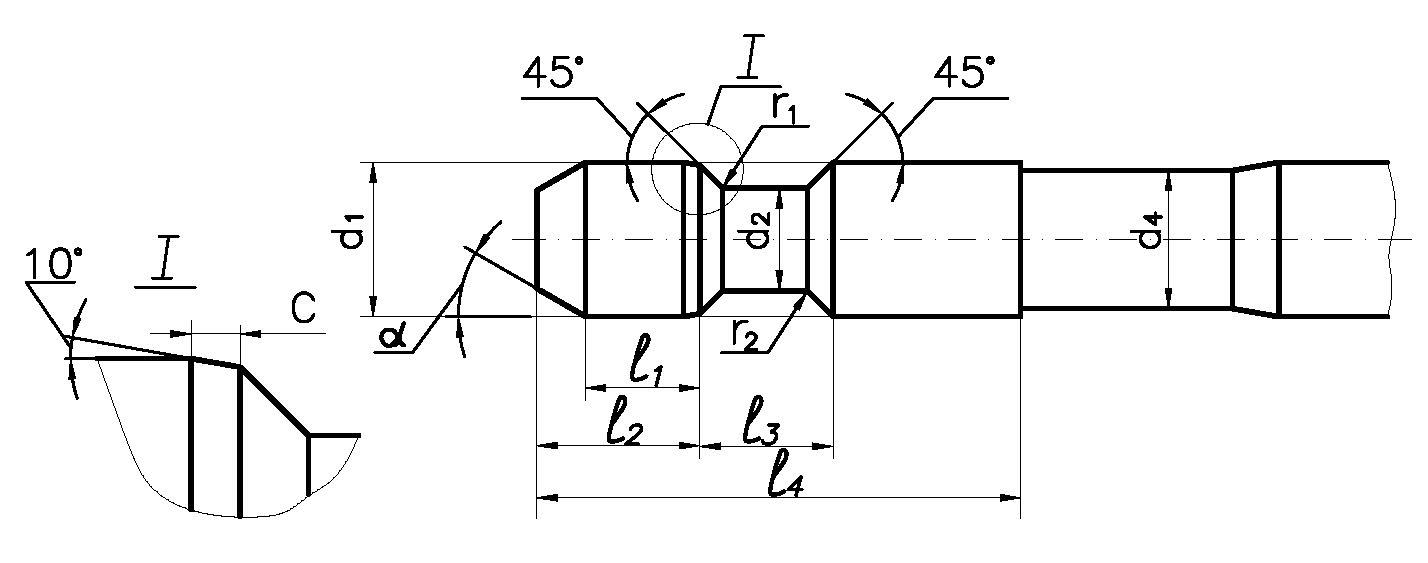

Рисунок 2.2 - Осьовий переріз стружкових канавок (зубців) протяжок

а –форма канавки с прямолінійною спинкою;

б- канавки с криволінійною спинкою;

в – подовжена форма канавки

Таблиця 2.2 - Коефіцієнт заповнення стружкової канавки К [ 6, 1]

|

Підйом на зуб Sч, мм |

Сталь з Gв, МПа |

Чавун | ||

|

400 |

400700 |

700 | ||

|

0,03 |

3 |

2,5 |

3 |

2,5 |

|

0,03 0,07 |

4 |

3 |

3,5 |

2,5 |

|

0,07 |

4,5 |

3,5 |

4 |

2 |

При визначенні глибини стружкової канавки слід мати на увазі, зважаючи на те, що недостатня її величина приведе до защемлення стружки і розриву протяжки. Тому округлення h виконують у більшу сторону. Максимальна величина h з умови стійкості протяжки не повинна перевищувати 0,17 d. [8]

Попередній крок і максимальне число одночасно працюючих

зубців

Попередній крок різальних зубців t1 встановлюють з технологічних можливостей виготовлення протяжки, забезпечення міцності зубця і достатнього запасу на перегострення:

![]() .

.

В цьому випадку максимальне число одночасно працюючих зубців для суцільних отворів [6, 1]

![]() .

(2.10)

.

(2.10)

При розрахунку Zmax дробову частину відкидати.

Виходячи з умови максимально допустимого коливання сили протягування Zmax 3. Якщо ця умова не виконується, слід зменшити t1, скоректувавши при цьому, у разі потреби, величину підйому на зуб.

Геометричні параметри різальних і калібрувальних зубців

Величина переднього кута (рис. 2.2) для різальних і калібрувальних зубців береться однаковою і приймається по таблиці 2.3 залежно від

оброблюваного матеріалу.

Таблиця 2.3 - Величини переднього кута [6, 1]

|

Оброблюваний матеріал |

Сталь з Gв, МПа |

Чавун з НВ | |||

|

до 600 |

понад 600 до 1000 |

понад 1000 |

до 1500 |

понад 1500 | |

|

15-20 |

1215 |

810 |

10 |

5 | |

При виборі слід мати на увазі, що у протяжок діаметром менше 20 мм при великому може відбутися підрізування ріжучої кромки шліфувальним кругом (неможливість загострення заданого кута ). В цьому випадку передній кут повинен бути зменшений.

Головний задній кут (рис. 2.2) вибирають для різальних зубців 2330', для калібрувальних 30' 1. Для двох-трьох останніх різальних зубців приймають ближче до нижньої межі, тобто 2, а для всіх інших – ближче до верхнього.

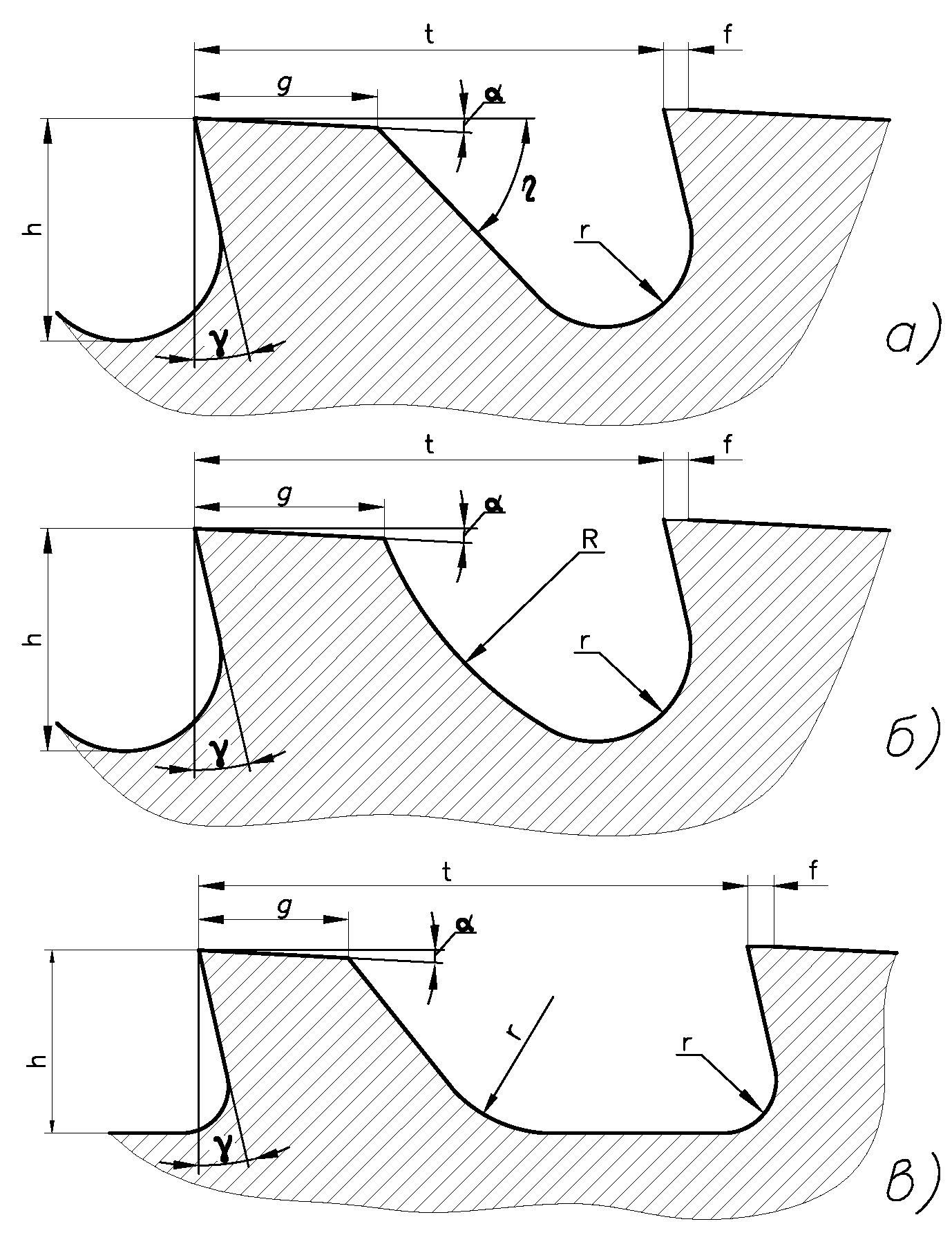

Розміри хвостовика і передньої направляючої

Вибір розмірів хвостовика починають з визначення діаметру передньої направляючої.

Діаметр передньої направляючої приймають рівним діаметру отвору під протягування

![]() .

.

При необхідності Dпн коректується так, щоб отвір під протягування одержати стандартним інструментом. Довжину передньої направляючої приймають (0,751)L.

Якщо форма отвору під протягування відрізняється від кола, то і форма передньої направляючої повинна копіювати отвір і гарантувати при проходженні деталі по передній направляючій зазор і надійне центрування при вході перших зубів протяжки.

Для шліцьових протяжок другого та наступних проходів розміри передньої направляючої приймають згідно з таблицею 2.4.

Таблиця 2.4 - Розміри передньої направляючої шліцьових протяжок другого та наступних переходів [4]

|

| |||||||

|

D'пн, мм |

6-10 |

10-18 |

18-30 |

30-50 |

50-80 |

80-120 |

понад 120 |

|

Відхилення, мм |

-0,10 |

-0,125 |

-0,145 |

-0,17 |

-0,21 |

-0,24 |

-0,25 |

|

L/D |

l1 |

l2 |

l3 |

D'в.ш |

bп.н |

|

|

|

1,5 |

(0,75-1)l |

15-40 |

bп.н+3 |

d'min f7 |

b'ш min d8 |

|

|

|

1,5 |

0,5l |

0,5l | |||||

Розміри хвостовика вибирають залежно від діаметру передньої направляючої по таблиці 2.5.

У таблиці 2.5 наведені розміри найбільш споживаних круглих хвостовиків з круговою виточкою (ГОСТ 4044-70). Інші види хвостовиків через їх менше застосування для курсової роботи приймати не рекомендується. Діаметр хвостовика d1 вибирати максимальним з умови

d1 Dпн- 0,5.

Таблиця 2.5- Розміри кругових хвостовиків з круговою виточкою

|

| |||||||||

|

d1 (e8) |

d2 (d11) |

|

|

|

|

r |

r1 |

с |

Площа перерізу по d2 , мм |

|

12 |

8 |

12 |

17 |

20 |

100 |

0,3 |

0,6 |

0,5 |

50,3 |

|

14 |

9,5 |

70,9 | |||||||

|

16 |

11,0 |

95,0 | |||||||

|

18 |

13,0 |

132,7 | |||||||

|

20 |

15 |

16 |

21 |

25 |

120 |

1,0 |

176,7 | ||

|

22 |

17 |

227,0 | |||||||

|

25 |

19 |

1,0 |

283,5 | ||||||

|

28 |

22 |

380,1 | |||||||

|

32 |

25,0 |

20 |

32 |

32 |

140 |

0,4 |

1,6 |

490,9 | |

|

36 |

28,0 |

|

615,7 | ||||||

|

40 |

32,0 |

160 |

0,5 |

2,5 |

804,2 | ||||

|

45 |

34,0 |

907,9 | |||||||

|

50 |

38,0 |

1134,1 | |||||||

|

56 |

42,0 |

25 |

40 |

40 |

190 |

0,6 |

4,0 |

1,6 |

1385,4 |

|

63 |

48,0 |

1809,6 | |||||||

|

70 |

53,0 |

2206,2 | |||||||

|

80 |

60,0 |

32 |

50 |

50 |

220 |

0,8 |

6,0 |

2,0 |

2827,4 |

|

90 |

70,0 |

3848,4 | |||||||

|

100 |

75,0 |

4417,9 | |||||||

Розрахунок протяжки на міцність

Круглі протяжки одинарного різанняперевіряють на міцність.

Для цього розраховують силу протягування

![]() ,

(2.11)

,

(2.11)

де Ср – коефіцієнт, залежний від властивостей оброблюваного матеріалу і форми зубців протяжки (табл. 2.6); у – показник ступеня при підйомі на зубець ;

К, Кс, Кu – поправочні коефіцієнти (табл. 2.7).

Таблиця 2.6 - Коефіцієнти Ср і показники ступеня Х [6, 1]

-

Оброблюваний матеріал

Ср

У

Найменування

Твердість по Брінеллю НВ

Gв,

МПа

Круглі

Шліцьові

Сталь вуглецева конструкційна

до 200

до 700

7000

2120

0,85

200 230

700 800

8000

2500

понад 230

понад 800

1000

3150

Чавун сірий

до 200

-

3000

1250

0,73

понад 200

-

3540

1500

Таблиця

2.7- Поправочні коефіцієнти

![]() [6,

1]

[6,

1]

-

Оброблюваний матеріал

Передній кут

Ступінь затуплення

Мастильно-охолоджуюча рідина

5

10

15

20

Гостра

Затуплення по задній поверх. до 0,15 мм

Масло

10% емульсія

Без мастильно-охолоджуючої рідини

Сталь

1,13

1

0,93

0,85

1

1,15

0,9

1

1,34

Чавун

1,1

1

0,95

-

1

1,15

-

1

1,2

Потім визначають площу небезпечного перерізу Fmin. Для цього достатньо порівняти d2 і діаметр протяжки по першій западині:

![]() .

.

По найменшому з них підраховують площу небезпечного перерізу.

Якщо найменшим виявиться d2 , то для визначення Fmin можна

скористатися таблицею 2.5.

Напругу в небезпечному перерізі розраховують по формулі

![]()

і порівнюють з тими, що допускаються [G] (табл. 2.8).

Таблиця 2.8 - Напруги [G], що допускаються, для різних протяжок [1, 8]

|

Матеріал протяжки і її розміри |

Швидкорізальна сталь при діаметрі менше 15 мм |

Швидкорізальна сталь |

Легована сталь |

Зварні крупні протяжки |

|

[G], МПа |

400-450 |

350-400 |

250-300 |

200-250* |

* Перевірка проводиться по місцю зварювання

Якщо розрахункове значення Gр вище допустимого, тоді необхідно зменшити Zmax або Sz, якщо нижче – збільшити Zmax (якщо можливо) або Sz, і повторити весь розрахунок знову. Оптимальним буде той варіант поєднання Sч і Zmax, при якому Gр може бути значно нижче того, що допускається, але за умови, що Sч вибрано максимальним.

Шліцьові протяжки одинарного різання перевіряють на міцність аналогічно попереднім круглим. Розрахунок виконують по тих же формулах, за винятком сили протягування [1, 4]

![]() ,

(2.12)

,

(2.12)

де

![]() ,

п

– ширина і число западин шліцьового

отвору.

,

п

– ширина і число западин шліцьового

отвору.

Круглі протяжки групового різання на міцність не перевіряють, а розраховують число зубців в групі Zс, виходячи з максимально допустимої по міцності протяжки сили протягування Рmax або тяглового зусилля протяжного верстата Рв, що допускається. Максимально допустима по міцності протяжки сила протягування

Рmax = Fmin[G] .

Тяглове зусилля Рв, що допускається, приводиться в паспорті верстата.

По меншій, з вказаних двох сил, виконують розрахунок числа зубців в групі (секції) [3]

![]() ,

(2.13)

,

(2.13)

де Р – приймає значення Рmax або Рв.

У

даній роботі допускається розрахунок

![]() проводити тільки по Рmax

проводити тільки по Рmax

Якщо

по розрахунку 1![]()

2, то число зубців в групі приймають

рівним двом, що є найбажанішим з погляду

технологічності виготовлення протяжки.

При

2, то число зубців в групі приймають

рівним двом, що є найбажанішим з погляду

технологічності виготовлення протяжки.

При

![]()

1, протяжку виконують по одинарній схемі

різання, а при

1, протяжку виконують по одинарній схемі

різання, а при

![]()

2 його округляють в більшу сторону від

цілого.

2 його округляють в більшу сторону від

цілого.

Шліцьові

протяжки групового різання

звичайно проектуються з числом зубців

в групі

![]() =2.

Силу протягування розраховують згідно

залежності

=2.

Силу протягування розраховують згідно

залежності

![]() .

(2.14)

.

(2.14)

Перевірку на міцність, якщо це необхідно, проводять точно також, як і в випадку для круглих протяжок одинарного різання.

2.9 Визначення профілю і розмірів чорнових зубців в осьовому

перерізі

Форму

стружкової канавки (рис. 2.2) вибирають

залежно від схеми різання, оброблюваного

матеріалу, довжини отвору, що протягується

тощо. Наприклад, при обробці сталей з

великими подачами на зубець (групова

схема різання) найкращі результати дає

форма з криволінійною спинкою зубця,

оскільки вона сприяє завиванню стружки

в щільну спіраль. Для обробки чавунів

із-за стружки надлому форма канавки

великого значення не має, тому канавку

слід вибирати простої форми (з прямолінійною

спинкою). А при обробці довгих отворів

застосовують подовжену форму, у якої

відношення

![]()

0,35.

0,35.

Параметри профілю зубців розраховують по наступних формулах:

а)

відповідний

![]() найменший крок [7,

1]

найменший крок [7,

1]

![]() ;

(2.15)

;

(2.15)

б) ширина спинки

q = (0.25 0.4)t,

причому менші значення для подовженої форми канавки;

в) радіус дна канавки

r = (0.50 0.75)h;

г) радіус спинки

R= (0.65 0.70)t;

д) кут спинки

= 40 60,

уточнюється при викреслюванні зубця;

ж) ширина фаски f на різальних зубцях допускається не більш 0,05 мм, на калібрувальних не більш 0,2 мм. Відсутність фасок на калібрувальних зубцях знижує шорсткість обробленої поверхні.

Розміри стружкових канавок (зубців) наведені в таблиці 2.9.

У курсовій роботі розміри стружкових канавок, одержані шляхом розрахунку, слід порівняти з табличними і по можливості підібрати найближчу стандартну канавку, яку слід прийняти для проектування протяжки.

Таблиця 2.9 - Розміри стружкових канавок (чорнових зубців) [7, 8]

|

Крок t, мм |

Глибина h, мм |

Ширина спинки g, мм |

Радіус дна r, мм |

Радіус спинки R, мм |

|

1 |

2 |

3 |

4 |

5 |

|

4.5 |

2 |

1.5 |

1 |

2.5 |

|

6 |

2, 2,5 |

2 |

1, 1,25 |

4 |

|

8 |

2,5 3 |

3 |

1,25 1,5 |

5 |

|

10 |

3 4 |

3 |

1,5 2 |

7 |

|

12 |

3 4 5 |

4 |

1,5 2 2,5 |

8 |

Продовження таблиці 2.9

|

1 |

2 |

3 |

4 |

5 |

|

14 |

3 4 5 6 |

4 |

1,5 2 2,5 3 |

10 |

|

16 |

4 5 6 7 |

4,5 |

2 2,5 3 3,5 |

12 |

|

18 |

5 6 7 |

6 |

2,5 3 3,5 |

12 |

|

20 |

6 7 9 |

6 |

3 3,5 4,5 |

14 |

|

22 |

6 7 9 |

6 |

3 3,5 4,5 |

16 |

|

25 |

10 |

8 |

5 |