2) Мм2;

3)

![]() мм2;

мм2;

4)

![]() мм2;

мм2;

5)

![]() мм2;

мм2;

6)

![]() мм2;

мм2;

7)

![]() мм2;

мм2;

8)

![]() мм2.

мм2.

Розраховуємо коефіцієнти витяжок при прокатці:

![]() ;

(1.86)

;

(1.86)

2)

![]() ;

;

3)

![]() ;

;

4)

![]() ;

;

5)

![]() ;

;

6)

![]() ;

;

7)

![]() ;

;

8)

![]() .

.

Розраховуємо довжину розкату

Приймаємо

довжину заготовки:

![]() мм.

мм.

![]() (1.87)

(1.87)

2)

![]() мм;

мм;

3)

![]() мм;

мм;

4)

![]() мм;

мм;

5)

![]() мм;

мм;

6)

![]() мм;

мм;

7)

![]() мм;

мм;

8)

![]() мм.

мм.

Швидкість прокатки у останній кліті приймаємо:

![]() м/c.

м/c.

Восьма кліть:

![]() м/c;

м/c;

![]() м;

м;

![]() с. (1.88)

с. (1.88)

Сьома кліть:

![]() м;

м;

![]() м/c;

м/c;

![]() с.

с.

Шоста кліть:

![]() м;

м;

![]() м/c;

м/c;

![]() с.

с.

П’ята кліть:

![]() м;

м;

![]() м/c;

м/c;

![]() с.

с.

Четверта кліть:

![]() м;

м;

![]() м/c;

м/c;

![]() с.

с.

Третя кліть:

![]() м;

м;

![]() м/c;

м/c;

![]() с.

с.

Друга кліть:

![]() м;

м;

![]() м/c;

(1.89)

м/c;

(1.89)

![]() с.

с.

Результати розрахунків швидкісного режиму заносимо в таблицю 1.6

|

Таблиця 1.6 – Швидкісний режим деформації | |||||

|

№ кліті |

F, мм2 |

|

|

|

|

|

--- |

22050 |

--- |

--- |

--- |

--- |

|

2 |

7938 |

2.78 |

6950 |

4.1 |

1.7 |

|

3 |

5659.5 |

1.4 |

9730 |

4.25 |

2.3 |

|

4 |

5478 |

1.03 |

10021.9 |

4.97 |

2 |

|

5 |

3503 |

1.56 |

15634.16 |

5.86 |

2.7 |

|

6 |

2206 |

1.59 |

24858.32 |

6.04 |

4 |

|

7 |

1332 |

1.66 |

41264.8 |

6.89 |

6 |

|

8 |

961.202 |

1.39 |

57358.09 |

6.73 |

8.53 |

1.5.Розрахунок технологічного устаткування на міцність та пружну деформацію

1.5.1 Розрахунок валків

1.5.1.1 Методика розрахунку

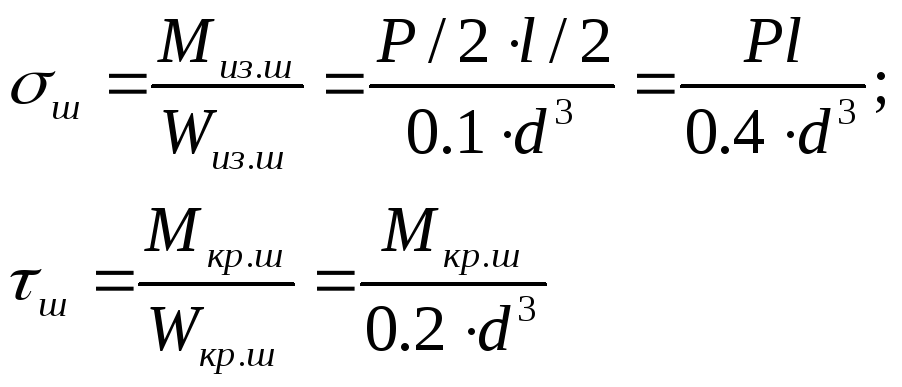

Напруга вигину в бочку валка визначають по формулі [7]:

![]() (1.90)

(1.90)

де Миз —момент вигину, що діє в розглянутому перетині;

Wб — момент опору поперечного переріза бочки валка на вигин.

Напруга

крутіння в бочку валка не підраховують

через його незначну величину в порівнянні

з напругою вигину

![]()

Для каліброваних валків у цю формулу треба підставляти значення максимального моменту вигину, для чого необхідно визначити моменти вигину, що діють при прокатці в різних калібрах по формулі:

![]() (1.91)

(1.91)

де Р - повне зусилля прокатки в даному калібрі.

Для двовалкових клітей листових станів максимальний згинальний момент буде в середині бочки валка:

![]() (1.92)

(1.92)

Шейку

валка розраховують на вигин у перетині

1—1 і крутіння по формулах (приймаючи

![]() ):

):

(1.93)

(1.93)

де l й d — довжина й діаметр шийки;

Мкр.ш — крутний момент, який прикладається до валка (шийці) з боку привода.

Результуючу

напругу визначають по формулах: для

сталевих валків - по 4-й теорії міцності:

![]() (1.94)

(1.94)

для чавунних валків - на підставі теорії Мору [7]:

![]()

1.5.1.2 Розрахунок валків на міцність двохвалкової кліті стана 550 м.к. імені Петровського

Дано:

Максимальне зусилля прокатки: P=1553 кН;

Катаючий діаметр валка Dв=645 мм;

Довжина шийки валка: lш=500 мм;

Діаметр шийки валка: Dш=305 мм;

Момент прокатки: Мпр=64 МН.м

Відстань між реакціями опор а=770 мм

Відстань від реакції опори до вершини калібру x=266 мм

Коефіцієнт тертя в підшипниках: fш=0.005

Розміри

валка зазначені після максимально

припустимого переточування. Валок

виготовлений зі сталі марки 60ХН, що має

межу міцності матеріалу на вигин

![]() .

При цьому допустиме напруження:

.

При цьому допустиме напруження:![]() .

.

Розрахунок бочки валка:

1. Визначаємо опорні реакції на шейках валка:

![]() (1.95)

(1.95)

![]() (1.96)

(1.96)

2.

Момент вигину у середньому перетині

(приймаємо більше значення реакції

![]() ):

):

![]() (1.97)

(1.97)

3. Момент опору:

![]() (1.98)

(1.98)

4. Напруга вигину в цьому перетині:

![]() (1.99)

(1.99)

Розрахунок шийки валка:

1. Згинальний момент для шийки:

![]() (1.100)

(1.100)

2. Напруга вигину:

![]() (1.101)

(1.101)

3. Крутний момент для приводної шийки:

![]() (1.102)

(1.102)

4. Напруга крутіння:

![]() (1.103)

(1.103)

5. Наведені напруги в шейку, з урахуванням спільної дії згинаючого й крутного моментів (для інших валків):

![]() (1.104)

(1.104)

Отримані значення напруги, як для бочки, так і для шийки не перевищують припустимих:

![]()

1.6 Розрахунок продуктивності стану

Початкові

розміри заготовки: ![]()

Довжина

розкату:

![]()

Такт

прокатки:

![]()

Продуктивність прокатного стану (агрегату) визначається кількістю металу, що прокатується в одиницю часу .

Технічно можлива годинна продуктивність визначається по формулі:

![]() (2.105)

(2.105)

Де: 3600 – кількість секунд в годині;

m – маса заготівки ;

r – такт прокатки.

Визначаємо масу заготівки:

![]() ;

(1.106)

;

(1.106)

![]() м3; (1.107)

м3; (1.107)

![]() ;

;

Визначаємо технічно можливу годинну продуктивність стану

![]()

1.7 Аналіз калькуляції собівартості 1 т продукції

1.7.1 Структура калькуляції собівартості продукції

Типова структура калькуляції:

01. Сировина і матеріали;

02. Напівфабрикат власного виробництва

03. Оборотні відходи;

04. Покупні комплектуючі вироби, напівфабрикат, роботи і послуги виробничого характеру від інших підприємств і організацій;

05. Паливо, енергія на технологічні цілі;

06. Основна зарплата робітників;

07. Додаткова зарплата виробничих робітників;

08. Відрахування на соціальне страхування від 06 і 07;

09. Витрати пов’язані з підготовкою та освоєнням виробництва продукції;

10. Відшкодування зносу спеціальних інструментів і пристроїв конкретного призначення та інші спеціальні витрати;

11. Витрати на утримання і експлуатацію устаткування;

12. Загальновиробничі витрати;

13. Загальногосподарські витрати;

14. Витрати в результаті браку;

16. Попутна продукція;

17. Виробнича собівартість;

18. Невиробничі витрати;

19. Повна собівартість;

У чорній металургіЇ прийнята наступна типова номенклатура статей калькуляції.

У складі витрат декілька розділів, які нумеруються:

Задано переділ:

витрати на сировину і основні матеріали;

Напівфабрикати власного виробництва;

напівфабрикати, придбані на інших підприємствах ;

Додаткові або допоміжні матеріали на технологічні потреби;

витрати, які віднімаються зі складу заданого: відходи, угар і брак;

Разом задано за вирахуванням відходів, угару та браку.

Витрати по переділу:

Паливо, яке використовується в процесі технологічного переділу

(нагрівання заготовки, термообробка напівфабрикатів);

енергетичні витрати на технологічні цілі;

основна зарплата виробничих робітників;

відрахування на соціальні потреби від суми основної та додаткової зарплати виробничих робітників;

витрати пов’язані з придбанням змінного обладнання (валки) і малоцінний швидкозношуваний інвентар;

поточний ремонт та утримання основних фондів;

силова енергія, пов’язана з роботою машин і механізмів;

робота транспортних цехів, які обслуговують основне виробництво;

амортизація основних цехів;

інші витрати по цеху, пов’язані з оплатою праці цехового персоналу;

Разом витрат по переділу

У сумі Ι-ий та ΙΙ-ий утворюють цехову собівартість.

Витрати на підготовку та освоєння виробництва;

Інші виробничі витрати;

Загальновиробничі (загальнозаводські) витрати;

Втрати від браку, виявленого у споживачів;

Побічна продукція.

Позавиробничі витрати.

На підприємствах чорної металургії складають калькуляції на всі види продукції:

готові вироби (прокат, труби);

напівфабрикати(злитки, заготівки, штрипс);

підсобних цехів(агломерат, кокс, вогнетриви);

допоміжних цехів (пар, кисень, електроенергія, захисні середовища).

В калькуляції всі види сировини, палива, напівфабрикатів, енергії, одержувані з боку (покупні), приймаються за цінами підприємства-виробника з урахуванням транспортних витрат.

Сировина, напівфабрикати, енергія власного виробництва враховуються за виробничою собівартістю.

За обсягом обліку витрат калькуляції розрізняють 3 види собівартості:

Цехова.

Виробнича.

Повна.

Цехова собівартість - відображає витрати на виробництво продукції в межах конкретного.

Виробнича собівартість - загальновиробничі витрати включають:

оплату праці працівників заводоуправління; витрати на утримання і ремонт загальнозаводських будівель і споруд; витрати на відрядження.

Повна собівартість - включає витрати, пов’язані з реалізацією продукції.

У чорній металургії складають калькуляцію в цілому по цеху, а також за окремими агрегатами та видами продукції, що випускаються. В результаті отримуємо агрегатні і сортові калькуляції.

Агрегатна калькуляція - включає витрати на виготовлення всіх видів продукції на даному агрегаті.

Сортова калькуляція - включає витрати на продукцію окремого виду або сорту, який відрізняється особливостями виробничого процесу та вихідними матеріалами.

1.7.2 Приклад калькуляції за темою роботи

Калькуляція прокатки 1 тонни кутового профілю №9x5,6 приведено на таблиці 1.7

Таблиця 1.7 – Калькуляція прокатки 1 тонни кутового профілю №9x5,6

|

Найменування статей витрат |

Одиниці виміру |

По звіту | ||

|

Кільк. |

Ціна, грн.. |

Сума, грн.. | ||

|

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

|

Квадратна заготівка |

т/т |

1,248 |

1555,80 |

1941,6384 |

|

Відходи(-): |

т/т |

0,042 |

381,00 |

16,002 |

|

Кінці й обрізь габаритна |

т/т |

0,006 |

220,0 |

1,32 |

|

Окалина |

т/т |

0,017 |

18,0 |

0,306 |

|

Чад |

т/т |

0,015 |

|

|

Продовження таблиці 1.7

|

Разом відходів: |

т/т |

0,080 |

|

17,628 |

|

Разом за винятком відходів і браку |

т/т |

1,1 |

|

1924,0104 |

|

|

|

|

|

|

м3 |

0,42 |

|

33,25 |

|

|

|

|

|

|

Електроенергія |

КВт/год |

0,172 |

|

25,778 |

|

Вода |

м3 |

0,032 |

|

1,939 |

|

Кисень |

м3 |

0,006 |

|

0,92 |

|

Стиснене повітря |

1000 м3 |

0,056 |

|

1,8 |

|

Разом енерговитрат |

|

|

|

27,74 |

|

Грн. |

|

|

12,13 |

|

Грн. |

|

|

4,44 |

|

Грн. |

|

|

13,799 |

|

Грн. |

|

|

22,45 |

|

Грн. |

|

|

63,34 |

|

Грн. |

|

|

0,45 |

|

Грн. |

|

|

14,77 |

Продовження таблиці 1.7

|

1 |

2 |

3 |

4 |

5 |

|

Разом витрат по переділу |

Грн. |

|

|

189,556 |

|

Загальнозаводські витрати |

Грн. |

|

|

13,45 |

|

Усього витрат |

Грн. |

|

|

203,006 |

|

Виробнича собівартість |

Грн. |

|

|

2144,6444 |

1.7.3 Аналіз Собівартості продукції

Згідно калькуляції наведеної на таблиці 1.7 найбільший вплив на цехову собівартість продукції має розділ задано в переділ, а саме вартість напівфабрикату (у даному випадку кутового профілю рис 1.4. Одним з можливих шляхів зниження витрат за даною статтею калькуляції є використання напівфабрикату з меншою вартістю чи виробництво напівфабрикату в умовах цеху.

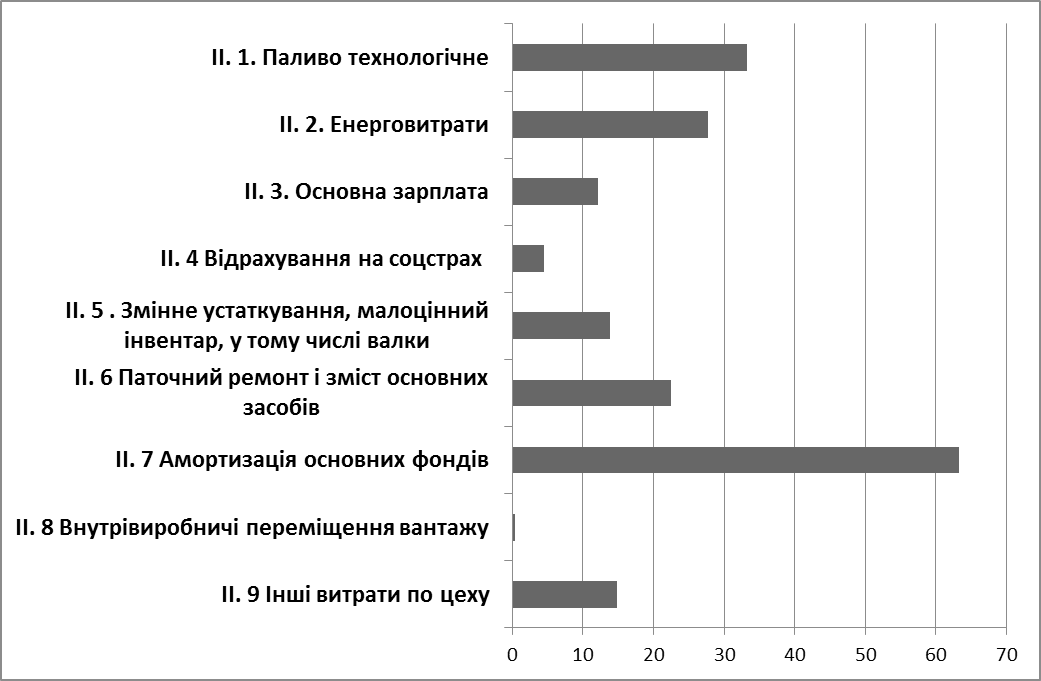

Серед статей наведенх у розділі «ІІ. Витрати по переділу» (рис.1.5) найбільший вплив має стаття амортизація основних фондів. Можливим шляхом зниження витрат по переділу є використання низькотемпературного нагріву заготовок, що призведе до зниження витрат за статтею «Паливо технологічне» приблизно на 20% та незначному підвищення витрат за статтею «Енерговитрати» згідно розрахунків співробітників технологічного відділу цеху[8].

Рисунок 1.4 – Діаграма розподілу витрат за статтями калькуляції при виробництві кутового профілю №9х5,6.

Рисунок 1.5 – Діаграма розподілу витрат за статтями розподілу «ІІ. Витрати по переділу» при виробництві кутового профілю №9х5,6.