1 Основна частина

1.1 Аналіз та обґрунтування технології виробництва горячокатаної продукції на стані 550 ПАТ «ЄВРАЗ - ДМЗ ім. Петровського»

Прокатний цех №2, який має у своєму складі середньосортний стан 550, створений для виробництва автоободів шириною до 350 мм і товщиною от 3,8 мм до 6,8 мм, періодичних профілів, спеціальних профілів для авто та сільгоспмашинобудування, інших сортових та фасонних профілів поздовжньої прокатки. До сортаменту цеху входять високотехнологічні профілі з жорсткими вимогами до точності геометричних параметрів та якості поверхні, які забезпечуються за рахунок використання досить сучасного обладнання. Сортамент профілів середньосортного стану 550 наведений у таблиці 1.1.

Таблиця 1.1 - Сортамент профілів середньосортного стану 550

|

№№ п/п |

Найменування профілю згідно нормативної документації |

Марка сталі |

НТД на сталь |

НТД на профіль |

НТД на технічні вимоги до профілю |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Кутки сталеві гарячекатані рівнополичні 70´70´6, 70´70´7, 80´80´8, 90´90´8, 90´90´9, 100´100´8, 100´100´10, 100´100´12 |

Згідно замов-ленню |

ДСТУ 2651 (ГОСТ 380) ГОСТ 19281 |

ДСТУ 2251 (ГОСТ 8509) |

ДСТУ 4484 (ГОСТ 535) ГОСТ 19281 |

|

2 |

Швелери економічні гарячекатані полегшені високої жорсткості з паралельними полками №№ 8П, 10П, 12П, 14П, 16П, 20П, 22П, 24П, 30П |

Згідно замов-ленню |

ДСТУ 2651 (ГОСТ 380) ГОСТ 19281 |

ТУ У 14-2-1185-97 |

ТУ У 14-2-1185-97 ДСТУ 4484 (ГОСТ 535) ГОСТ 19281 |

|

3 |

Профілі гарячекатані спеціальні для металоконструкцій СП 152 «а», СП 152 «б» |

30Г |

ГОСТ 4543 |

ТУ У 27.1-00190319-1296-2003 |

ТУ У 27.1-00190319-1296-2003 |

|

4 |

Прокат спеціальний для ободів коліс автомобільного транспорту: ГАЗ-53, ЗІЛ-130, ЗІЛ-130 (двохкомпонентний), КамАЗ 5320, ЛАЗ-695, МАЗ-500, ЗІЛ-131, УРАЛ-375, профіль замкової основи обода УРАЛ (Пр 400Г-022), профіль бортової основи обода УРАЛ (Пр 400Г-023). |

10кп 15кп |

ГОСТ 1050 ТУ У 14-2-1240-2000 |

ТУ У 14-2-1240-2000 |

ТУ У 14-2-1240-2000 |

Продовження таблиці 1.1

|

5 |

Прокат спеціальний для - посадочного кільця обода колеса автомобіля БілАЗ (Пр 7555-035), - замкової основи обода колеса автомобіля БілАЗ (Пр 7555-022), - бортової основи обода колеса автомобіля БілАЗ (Пр 7555-023), - бортової основи обода колеса автомобіля БілАЗ (15.00-023-01) |

20 15кп |

ГОСТ 1050

|

ТУ У ДП 14-2-1206-98 |

ТУ У ДП 14-2-1206-98 |

|

6 |

Профіль сталевий гарячекатаний періодичний подовжньої прокатки для передньої осі автомобіля МАЗ |

45 |

ГОСТ 1050

|

ГОСТ 8319.5 |

ГОСТ 8319.0 |

|

7 |

Профіль сталевий гарячекатаний періодичний подовжньої прокатки для передньої осі автомобіля ГАЗ-53-12 |

30Х 35Х |

ГОСТ 4543 |

ГОСТ 8319.13 |

ГОСТ 8319.0 |

|

8 |

Профіль сталевий гарячекатаний періодичний для передньої осі автомобіля ГАЗ-3302 |

30Х 35Х |

ГОСТ 4543 |

ТУ У ДП 14-2-1248-2000 |

ТУ У ДП 14-2-1248-2000 |

|

9 |

Профілі гарячекатані для крепі гірничих виробок СВП-22, СВП-27 |

5пс 5сп |

ДСТУ 2651 (ГОСТ 380) |

ГОСТ 18662 |

ДСТУ 4484 (ГОСТ 535) ГОСТ 18662 |

|

10 |

Прокат гарячекатаний спеціальний періодичний для лемешів плугів 142-570 Д-1, 142-600 ДРП, 142-620 Д |

Л-53 |

ТУ У ДП 14-2-1209-98 |

ТУ У ДП 14-2-1209-98 |

ТУ У ДП 14-2-1209-98 |

|

11 |

Профіль для лемешів із суцільним стовщенням 142 С |

Л-53 |

ТУ 14-2-760-87 |

ТУ 14-2-760-87 |

ТУ 14-2-760-87 |

|

12 |

Профіль лемеша зачищувального для скребкових конвеєрів |

35 |

ГОСТ 1050 |

ТУ У 27.1-00190319-1279-2002 |

ТУ У 27.1-00190319-1279-2002 |

|

13 |

Профілі фасонні для боковин риштаків шахтних конвеєрів БР-9,5 |

30Г |

ГОСТ 4543 |

ТУ У 27.1-00190319-1267-2001 |

ТУ У 27.1-00190319-1267-2001 |

|

14 |

Прокат для верхньої обв'язки піввагону |

09Г2 |

ГОСТ 19281 |

ГОСТ 5267.4 |

ГОСТ 5267.0 |

|

15 |

Штаба гарячекатана з вуглецевої сталі 20´180мм, 25´200мм |

3пс 3сп |

ДСТУ 2651 (ГОСТ 380) |

ТУ У 14-233-236-98 |

ДСТУ 4484 (ГОСТ 535) ТУ У 14-233-236-98 |

Устаткування стану розташоване в шести прольотах шириною від 12 м до 30 м і довжиною 408 м. Загальна площа цеху складає 63144 м2.

Прокатний цех №2 включає в себе наступні ділянки та відділення:

склад заготовок;

ділянка нагрівальних печей;

ділянка робочих ліній;

ділянка пил гарячої різки;

ділянка холодильників;

сортообробка (ділянки холодного різання та правлення, ділянки стелажів огляду, ділянки сортоукладання);

склад готової продукції;

вальцетокарне відділення.

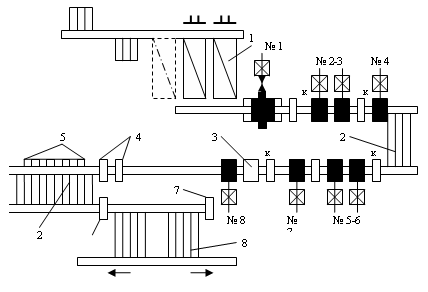

Схема розташування обладнання стану наведена на рисунку 1.1.

Склад заготовок призначений для приймання і розміщення надходячого до цеху металу, а також для підготовки і видачі його на ділянку нагрівальних печей. Склад обладнаний 1600-тоними прес-ножицями. Склад обслуговується шістьма електромостовими кранами вантажопідйомністю 20т кожний.

Ділянка нагрівальних печей забезпечує прийом заготовки зі складу, її транспортування до нагрівальних печей, їх механізоване завантаження, нагрів металу до температури 1150-1200°С, видачу нагрітих заготовок з печей та їх подачу на ділянку робочих ліній, а також прибирання в «карман» не прогрітих та викинутих з печей заготівок.

Ділянка нагрівальних печей обладнана: двома завантажувальними пристроями (завантажувальний пристрій №1 із завантажувальним транспортером і амортизацією); завантажувальним рольгангом; штовхачами заготовок в нагрівальні печі; двома методичними нагрівальними печами з крокуючим черенем; приймальним рольгангом з амортизаціями; штовхачем у кишеню для прибирання непрогрітих, викинутих з печей заготовок і недокатів, а також упорами різних конструкцій і призначень (стаціонарні, пересувні, опускаючі, розділові і т.д.).

Ділянка робочих ліній забезпечує плющення профілів і передачу прокатних штаб на ділянку пил гарячого різання.

Ділянка робочих ліній обладнана: однією обтискною реверсивною кліттю дуо 670 (кліть №1), сімома (кліті №2-8) нереверсивними клітями дуо 630, розташованими в дві паралельні робочі лінії в складі чотирьох клітей і з однією безперервною групою в складі двох клітей кожна; для плющення періодичних профілів замість кліті 630 №8 встановлюється нереверсивна кліть дуо 400-800 (кліть періодичного плющення), робочими і розкатними рольгангами перед і за кліттю №1 (670), кантувачами - маніпуляторами перед і за кліттю №1; шайбовими кантувачами перед клітями 630 №2,4,5,6,7,8; кантуючими роликами за кліттю №2 (630), ланцюговими передавальним шлепером за кліттю №4 (630) до кліті №5 (630), транспортними рольгангами, пересувними проводковими столами перед і за клітями 630 №4 - 8, установками гідрозбиву окалини перед і за кліттю №1 (670) і чистовою кліттю №8, а також упорами різної конструкції і призначення, установкою задаючих роликів для плющення періодичних профілів.

Перша кліть стану - обтискна, реверсивна, двохвалкова (горизонтальне дуо) 670.

Валки ковані сталеві, матеріал - 60ХН.

Привід валків здійснюється через проміжні з'єднання, шестерінчасту кліть 800 і з'єднання шпинделів.

Підшипники качіння роликові чотирирядні упорні. Станина закритого типу - сталеве литво.

З передньої і задньої сторони кліть 670 обладнана станинними роликами - по два з кожної сторони.

1 – нагрівальні печі; № 1 – обтискна кліть дуо 670; № 2-3, № 5-6 – безперервні кліті 630; № 4, № 7 – окремо стоячі кліті 630; № 8 – чистова кліть 630; к – шайбовий кантувач; 2 – передаточні шлепери; 3 – пристрій кліті періодичної прокатки, що задає і стежить; 4 – машини для обтиску і обрізання “вуса”; 5 – пили гарячого різання; 6 – таврувач; 7 – пила для добору проб; 8 – холодильник.

Рисунок 1.1 – Розташування обладнання стану 550-2

У кліті 670 розташовані робочі і розкатні рольганги, роликові кантувачи-маніпулятори - по два з кожної сторони:

- основний для кантовки заготовок завдовжки до 8мм;

- допоміжний для кантовки заготовок більш 8мм.

Перевалювання здійснюється комплектом валків.

Робочі кліті № 2 - 8 мають аналогічну конструкцію і технічні характеристики, які наведені у таблиці 1.2.

Робоча кліть 630 нереверсивна двохвалкова (горизонтальне дуо), попередньо напружена.

Валки литі чавунні, матеріал - СШХН (можуть застосовуватися ковані сталеві).

Привід валків індивідуальний для кожної кліті від електродвигунів постійного струму.

Кліті № 2 і № 3 в першій робочій лінії, а також кліті № 5 і № 6 в другій робочій лінії утворюють безперервні групи в складі двох клітей.

Передбачена можливість установки кліті № 7а з електродвигуном потужністю 2500 кВт і числом обертів 110/220 об/хв. і утворення другої безперервної групи в другій робочій лінії з клітей № 7 і № 7а.

Привід валків клітей №№ 2, 3 і 4 здійснюється через проміжні з'єднання, шестерінчасті кліті 800 і з'єднання шпинделів клітей 630.

Привід валків клітей №№ 5, 6, 7, (7а), 8 здійснюється через зубчаті муфти, шестерінчасті кліті 800 і з'єднання шпинделів клітей 630.

Підшипники рідинного тертя - ПРТ 450 - 340.

Станини відкритого типу - сталеве лиття.

Таблиця 1.2 - Технічна характеристика робочих клітей стану 550

|

№ кліті |

Найменування |

Діаметр валків, мм |

Довжина бочки валка, мм |

Швидкість обертання валка, об/хв. |

Макс. швидкість ковзання у кліті, м/с |

Макс. момент прокатки, т.м |

Макс. тиск прокатки, тс |

Потужність електро-двигуна, кВт |

Число обертів електродвигуна, об/хв

| ||

|

Номінальний |

макс |

мін. | |||||||||

|

1 |

Горизон-тальна кліть дуо 670, реверсив-на |

670 |

850 |

620 |

1800 |

0-155 |

4 |

30 |

300 |

2500 |

110/220 |

|

2 |

Горизон-тальна кліть дуо 630 |

630 |

750 |

590 |

800 |

55-135 |

7 |

36 |

365 |

1530 |

68/136 |

|

3 |

55-135 |

2100 |

92/184 | ||||||||

|

4 |

75-150 |

2100 |

92/184 | ||||||||

|

5 |

75-180 |

2500 |

110/220 | ||||||||

|

6 |

75-180 |

2500 |

110/220 | ||||||||

|

7 |

75-210 |

2500 |

110/220 | ||||||||

|

8 |

105-210 |

4000 |

100/250 | ||||||||

|

9 |

Кліть періодич-ної прокатки |

400-800 |

- |

- |

800 |

30-140 |

до 2,5 |

40 |

350 |

4000 |

100/250 |

Для кантовки розкатів на 45° і 90° перед клітями 630 №№ 2, 4, 5, 7 і 8 встановлені шайбові кантувачі.

Для установки привалкової арматури перед клітями 630 №№ 5, 6, 7, 8 і за клітями 630 № 4, 5, 6, 7, 8 встановлені пересувні проводкові столи.

Перевалювання проводять клітями.

При плющенні періодичних профілів замість кліті 630 № 8 встановлюється кліть періодичного плющення.

Кліть періодичного плющення - нереверсивна двохвалкова (дуо-горизонтальне).

Валки - литі чавунні цільні, матеріал - СШХН, валки - ковані сталеві збірні, матеріал - 40ХН.

Привід валів кліті періодичного плющення здійснюється через зубчату муфту, шестерінчасту кліть періодичного плющення і шпиндельне з'єднання кліті періодичного плющення.

Підшипники рідинного тертя ПРТ 450 - 340 і підшипники рідинного тертя ПРТ 300 - 225.

Станини відкритого типу, сталеві литі.

Ділянка пил гарячого різання забезпечує механізований поріз штаб профілів всього сортаменту на 2-8 частин завдовжки від 4м до 12м і з обрізанням переднього і заднього кінців, прибирання обрізаних кінців в короби і передачу порізаного прокату на холодильники.

Ділянка пил гарячого різання (нормальний діаметр пильного диска 1800мм), однією стандартною дисковою пилою гарячіше за різання (1800мм) пристроями для прийому і прибирання обрізі передніх і задніх кінців з саморозвантажними коробами, рольгангами, що підводять і відвідними, перекладальником, маніпуляторами, упорами (передніми, опускаються), а також машинами для обтиску і обрізання «вуса» періодичного прокату.

Ділянка холодильників: забезпечує рівномірне охолоджування прокату до температури 50-100°С і поштучну видачу охолодженого прокату на ділянку сортообробки.

Ділянка холодильників обладнана: двома холодильниками №1 и№2 (кожний складається з двох ланцюгових транспортерів з несучими ланцюгами), перекладальниками, установками душуючих пристроїв, канатними шлеперами з підйомними доріжками, рольгангами, що підводить і відвідним до упор, що опускаються.

Сортообробка має дві ділянки холодного різання і правлення, стелажі огляду і сортоукладники (№1 - праві і №2 - ліві), які мають однаковий склад основного технологічного устаткування і відрізняються дзеркальним розташуванням машин і механізмів.

Ділянки холодного різання і правлення (права та ліва) - забезпечують механізоване обрізання «вуса» на охолодженому періодичному прокаті, правку профілів, порізку ободів, кутиків і інших профілів прокату в холодному стані на ножицях і передачу порізаного і протравленого прокату на ділянки стелажів огляду.

Ділянки холодного різання і правлення обладнані (кожний): машиною для обрізання «вуса» періодичного прокату в холодному стані, восьмироликовою сортоправильною машиною, ножицями холодного різання (ліва дільниця) передаючим пристроєм, гідравлічним правильним пресом, товкачем з кишенями, рольгангами, а також упорами різної конструкції і призначення (стаціонарними, рухомими, опускаються і ін.)

Ділянки стелажів огляду (правий та лівий) - забезпечують прийом і механізовану розкладку прокату всього сортаменту для огляду, прибирання штанг в кишені або їх передачу до сортоукладникам для набору і обрізання пачок прокату.

Ділянки обладнані (кожна): ланцюговими транспортерами, що створюють три поля стелажів огляду; перекладальниками (поодинці у кожного стелажу); рольгангами, що підводять і відвідними, а також упорами різної конструкції і призначення (стаціонарними, опускаються).

Ділянки сортоукладання (права та ліва) - забезпечують прийом прокату з ділянок стелажів огляду, задавання надходячих штанг прокату всього сортаменту профілів в сортоукладники і формування пачок прокату.

Для відбору проб від періодичних профілів в холодному стані на сортообробці встановлений верстат з дисковою пилою.

Склад готової продукції призначений для приймання і розміщення готового прокату, вироблюваного сортопрокатним цехом, а також комплектації по замовленнях і відвантаження готової продукції споживачам. Склад обслуговується п'ятьма електромостовими кранами вантажопідйомністю 20 т кожний.

1.2 Вимоги, що висуваються до вихідного матеріалу та готової продукції

Якість готової продукції прокатного цеху №2 забезпечується за допомогою систематичного контролю. Технічний контроль на стані 550 включає три стадії: вхідний контроль, контроль технологічного процесу та кінцевий контроль.

Вхідний контроль полягає у визначенні хімічного складу, оцінці стану поверхні та геометричних розмірів заготівок. Обсяг і характер вхідного контролю залежать від виду продукції, для виробництва якої призначена заготовка.

Контроль технологічного процесу полягає в контролі виконання окремих технологічних операцій. Поопераційний виробничий контроль здійснюється на основі вимог технологічної інструкції, в якій зазначені всі параметри й вимоги до технологічного процесу.

Кінцевий контроль призначений для визначення якості готової продукції, відповідності її діючим стандартам та ТУ. Кінцевий контроль включає наступні операції: визначення хімічного складу металу, перевірку точності форми й розмірів прокату, визначення механічних властивостей, виявлення внутрішніх зовнішніх дефектів, дослідження мікроструктури металу та ін.

Якість вихідних заготівок для виробництва прокату стану 550 повинна відповідати вимогам діючої технологічної інструкції [1].

Прокатка профілів на стані 550 здійснюється з заготовки квадратного чи прямокутного перерізу довжиною не більше 6м при однорядному посаді і 3,2 м при дворядному посаді, масою не більше 2 т, мінімальна довжина заготовки – 2200 мм.

Постачання заготовки з ПЦ-1 здійснюється по фізичній масі відповідно до замовленої специфікації ПЦ-2.

Кількість укорочених заготовок не повинна перевищувати 20% обсяг постачання. Заготовки коротше 2200 мм вважаються браком.

По хімічному складу заготовка повинна задовольняти вимогам відповідних ДСТУ та ТУ на кожен профіль.

Різниця діагоналей заготовки не повинна перевищувати 0,75 суми граничних відхилень по розмірах перетину.

Ухил різу заготовок не повинна перевищувати 10 мм.

Явно виражене скручування заготовок навколо подовжньої осі не допускається.

Допускається зім'ятість кінців заготовок. Величина роздавлювання кінців при порізі на ножицях не повинна перевищувати 10мм на сторону.

Грані заготовок повинні бути прямими чи увігнутими. Заготівки, що мають лампаси висотою більш 2 мм повинні бути відремонтовані в ПЦ-1.

Загальна кривизна заготовки не повинна перевищувати 15 мм на 1 м довжини штанги.

Контроль геометричних розмірів заготовок здійснюється засобами, наведеними у таблиці 1.3.

На поверхні заготовок не повинно бути поперечних тріщин, неметалічних включень, а також пльон, дрантя, заходів і інших дефектів, що мають глибину більше 2мм, а для сталі марок 40, 45, 30Г, 30Х, 35Х – більше 1 мм.

Заготовки з перерахованими вище дефектами неприпустимої глибини повинні бути відремонтовані. Усі відремонтовані місця заготовки повинні мати положисті краї із співвідношенням глибини до ширини не менше 1:5.

В місцях вирубки або зачистки не повинні залишатися тріщини, шлак і неметалічні включення.

Глибина зачистки заготовок для періодичних профілів в одному перетині допускається не більше 10% від фактичного розміру.

Таблиця 1.2.1 - Контроль параметрів квадратної і прямокутної заготівки

|

№ п/п |

Контрольований параметр |

Чисельні значення |

Засіб виміру |

Межа виміру |

Ціна розподі-лу |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Геометричні розміри заготівки |

Весь сортамент заготівок |

Шаблони |

- |

- |

|

2 |

Різниця сторін заготівок |

Весь сортамент заготівок |

Штангенциркуль |

0-250мм |

0,1мм |

|

3 |

Різниця діагоналей заготівок |

Весь сортамент заготівок |

Штангенциркуль |

0-250мм |

0,1мм |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

4 |

Кривизна заготівки |

0,15мм на 1 п.м |

Струна, щуп, лінійка металева |

0-150мм |

1,0мм |

|

5 |

Косина різу |

0-10мм |

Косинець, лінійка металева |

0-150мм |

1,0мм |

|

6 |

Роздавлювання кінців заготівки |

0-10мм |

Штангенциркуль |

0-250мм |

0,1мм |

|

7 |

Глибина дефекту на заготівки |

0,1-2,0мм |

Штангенциркуль із глибиноміром |

0-250мм |

0,1мм |

|

8 |

Глибина зачищення дефекту на заготівки |

Не більш 10% від фактичної товщини |

Штангенциркуль |

0-250мм |

0,1мм |

На заготовках з вуглецевої сталі звичайної якості (ст.0, 3 - 5), зачистка допускається до повного видалення дефектів.

Поверхневі дефекти віддаляються в подовжньому напрямі. Поперечна вирубка або зачистка не допускається.

На торцях заготовки не повинно бути дефектів (раковин, рихлості). Контроль макроструктури металу з якісних марок сталі, проводиться в ПЦ-1 або підприємством постачальником.

Готова продукція прокатного цеху №2 по своїх якісних показниках повинна відповідати вимогам ДСТУ чи ТУ.

1.3 Особливості виробництва гарячекатаного профілю на стані 550 ПАТ «ЄВРАЗ - ДМЗ ім. Петровського»

До прокатного цеху №2 вихідні заготівки транспортуються з прокатного цеху №1 чи інших підприємств-постачальників залізничним транспортом. Заготовки проходять вхідний контроль якості поверхні, розмірів, кількості та складуються в штабелі на складі заготовок.

При підготовці металу до прокатки ПРБ цеху комплектує замовлення, що надійшли в цех, по профілях, марках сталі і ступені розкислення, групам і категоріям постачання з метою укрупнення партій прокату і замовлення через ПРО заводу необхідної кількості заготовки для їхнього виконання.

Відповідальним за правильне призначення металу (по хімічному складу і розмірам вихідних заготівок) на відповідний профіль прокату є начальник ПРБ прокатного цеху №2 та змінний фабрикатор-посадник.

Відповідальними за підготовку металу до посаду у відповідності зі змінним завданням ПРБ є змінний фабрикатор-посадник і бригадир складу заготовок.

Забороняється:

розривати посад заготовок однієї плавки, крім аварійних випадків;

робити посад заготовок, що не мають чіткого маркування, якщо це не обумовлене в паспорті даної плавки;

робити посад заготовок, що не мають паспорта (сертифікату).

Зі складу заготовок метал, призначений у прокат, транспортується й укладається на стелажі завантажувальних пристроїв №1 та №2 електромостовими кранами.

Загальна маса одного пакета заготовок, поданого на стелаж завантажувального пристрою, не повинна перевищувати 6т, найбільша маса однієї заготовки – 2000 кг.

На стелажах завантажувальних пристроїв заготовки укладаються суворо поплавочно без розривів, рівномірно в один ряд.

Заготовки, розкладені на стелажах завантажувальних пристроїв, подаються на завантажувальний рольганг, який подає їх до нагрівальних печей №1 або №2 із крокуючим подом.

Завантаження заготовок у печі здійснюються:

поштучно – при довжині заготовок більше 3,2 м;

попарно – при довжині заготовок від 2,2 м до 3,2 м.

Виставлені навпроти вікна завантаження (поштучно чи попарно) заготовки штовхачем зрушуються піч.

Поділ плавок у печах здійснюється заготовлею іншого перетину, що кладеться на праву балку, потім робиться два холостих кроки.

Одночасно лівою балкою робиться три холостих кроки.

До повної видачі з печі (печей) заготовок однієї плавки забороняється приступати до видачі інших плавок.

Нагрівання заготовок проводиться в двох методичних печах, із крокуючими балками відповідно до марки сталі.

При одночасному нагріванні заготовок зі сталі різних марок в одній печі вибирають режим нагрівання для сталі з мінімальною температурою нагрівання.

Вимір і контроль технологічних параметрів на стані проводиться стаціонарними і переносними приладами.

Температуру посадкового вікна печі вимірюють за допомогою термопари, встановленої в зводі печі на відстані 1,5м від вікна. Температура печі по зонах виміряється потенціометром автоматичним А 542-075 з межею вимірів 0–1600°С, погрішність – 0,5%.

Температура нагрівання металу в печі (1150—1200°С) визначається за допомогою оптичного пірометра ОПІР-С з межами вимірів 800—40000С, погрішність ±12°С. Температура розкату після кліті виміряється радіаційним пірометром з межами виміру 900—1120°С, погрішність ±12°С.

Якість спалювання палива контролюють по виду та кольору полум'я, що вибивається з бічних вікон.

Проходячи через піч, заготовка нагрівається до температури 1150 – 1200°С.

Видача нагрітих заготовок з печі здійснюється поштучно крокуючими балками на прийомний рольганг до упора амортизатора.

Годні до прокатування заготовки приймальним і проміжним рольгангами подаються на ділянку робочих ліній стану 550.

Перед подачею до першої робочої кліті заготовки проходять через установку гідрозбиву пічної окалини з робочим тиском води 125 кг/см2.

Прокатка всього сортаменту стану проводиться в 8 клітях, установлених на двох рівнобіжних лініях, відповідно з розробленими і затвердженими головного інженером заводу калібровками.

В обтискній кліті № 1 - 670 проводиться від 1 до 5 пропусків відповідно до розмірів початкової заготовки і калібровка валків.

Після прокатки в обтискній кліті № 1 - 670 заготовка послідовно прокочується в один пропуск в клітях 630 - № 2 - 8.

Передача розкату між клітями здійснюється рольгангами.

Передача розкату з першої робочої лінії (після кліті №4) на другу робочу лінію (до кліті № 5) здійснюється передавальним шлепером.

Кліті 630 №№ 2 - 8 розкат проходить без кантовок за схемою «кліть-пропуск».

При прокатці періодичних профілів замість кліті 630 № 8 встановлюється кліть періодичної прокатки.

При прокатці періодичних профілів, залежно від калібровки, в роботі можуть брати участь всі кліті або частина клітей, із застосуванням кантовок між проходами в обтискній кліті 670 № 1 і перед проходами в клітях 630.

Коли частина клітей 630 не бере участь в процесі прокатки на їх місце встановлюються знімні секції рольганга.

Кліть періодичної прокатки працює спільно з установкою завдаючо-стежачих роликів, призначених для передачі розкату до кліті, задачі його в кліть періодичної прокатки, видачі даних про місцеположення переднього кінця розкату і його швидкості для повороту валів з метою поєднання початку періоду на валках з переднім кінцем заготівки.

Після прокатки на стані 550 метал надходить по транспортному рольгангу до пересувних пилок гарячого різання, де ріжеться на довжини відповідно до замовлень. На лінії транспортного рольганга встановлені машини обтиску й обрізки завусенців періодичних профілів прокату. При прокатці автоободів і інших неперіодичних профілів машини для обтиску й обрізки «вусів» повинні бути зрушені з лінії рольганга і на їхнє місце краном повинні бути встановлені знімні секції рольганга.

Швидкість подачі періодичних профілів на ділянку пил гарячого різання не повинна перевищувати 3,5 м/сек. Швидкість подачі автоободів і інших неперіодичних профілів на ділянку пил гарячого різання – 8 м/сек. Порізка всього сортаменту прокату стану 550 у гарячому стані по довжині відповідно до замовлень проводиться 8 пересувними дисковими пилами гарячого різання з номінальним діаметром пильного диска 1800 мм.

Максимальний перетин прокату, що розрізається при температурі 800°С, не повинен перевищувати розміру 115х115 мм. Задній кінець розкату відрізається, як правило, на стаціонарній пилці гарячого різання з номінальним діаметром пильного диска 1800 мм, встановленої в торці рольганга, що підводить до холодильників. Відрізку обрезу на швелерах варто робити відразу після виконання всіх елементів профілю.

Різник зобов'язаний максимально використовувати штаба по довжині, як метал першого сорту.

Після порізки розкату штанги перекладником передаються на транспортний рольганг і направляються до холодильників, де автоматично розкладаються на секції правого і лівого холодильників.

Порізку розкатів на пилках гарячого різання робити при температурі не нижче 750°С. При розкрої металу на пилах гарячого різання варто враховувати припуск на температурну усадку по довжині при остиганні гарячого прокату (коефіцієнт температурної усадки К = 1,014) і допускає по довжині. При замовленні в мірних довжинах:

![]() ,

(1.1)

,

(1.1)

де

А

– відстань між пилками чи між упором і

пилкою, L

– довжина мірної штанги, ![]() L

– допуск по довжині мірної штанги.

L

– допуск по довжині мірної штанги.

Після установки пилок і упорів на визначену міру, їх необхідно надійно зміцнити.

Не допускається торкання диском пили площини упорних гребінок. При підході до щита упора для зменшення енергії удару швидкість розкату повинна бути знижена до 1 м/сек. за рахунок гальмування рольгангом.

Забороняється вдаряти розкатом об пили чи допускати сильні удари розкатів у мірний упор.

Забороняється порізка металу тупими чи погнутими пилами. При виявленні великого завусенця (більш 10 мм) чи погнутості кінців порізаних штанг прокату після різу необхідно замінити пили.

Для порізки періодичних профілів дозволяється використовувати пили, раніше відпрацьовані на порізці тонкостінного прокату (автоободи, кутики, швелер і ін.).

Різ пилами повинний бути прямим, косина різу не повинна перевищувати 5 мм і входити в мірну довжину.

Порізані штанги транспортуються і виставляються на сімох знизуючих упорах, убудованих у підводячий рольганг холодильника, і упорі – маніпуляторі у стаціонарної пили гарячого різання.

Виставлені на упорах штанги перекладниками передаються з підводного рольганга, на ланцюгові транспортери холодильників старого типу.

В міру проходження по холодильнику прокат переохолоджується до температури 50° - 100°С. Дозволяється рівномірне охолодження розпиленою водою гарячого металу, що рухається в потоці по холодильнику, за винятком прокату зі сталі марок 40, 45, Л53 і інших міцних марок ( сталь 5, 35 і т.п.).

Для поліпшення умов охолодження всіх періодичних профілів можуть використовуватися повітряні вентилятори.

Для збільшення часу охолодження прокату варто не допускати розривів між окремими штангами при наборі на холодильник металу однієї плавки, тобто необхідно цілком використовувати всю площу холодильників.

Для забезпечення поплавочного транспортування прокату без змішування штанг металу різних плавок необхідно:

а) створити на старому холодильнику між штангами металопрокату сусідніх плавок інтервал не менш 1 м (5 кроків ланок ланцюгів) і зберігати його до сортоправильних машин;

б) усі штанги, вирізані з першого й останнього розкатів кожної плавки на доріжках холодильника маркіруються різником на одному кінці штанги смолою з указівкою номера плавки і, відповідно, словом «початок» чи «кінець».

Знімання охолодженого прокату з холодильників і передача його на відвідний рольганг, проводиться канатними шлеперами з піднімальними доріжками.

По відвідному рольгангу, порізані й охолоджені штанги прокату транспортуються на ділянки холодного різання і виправлення і стелажів огляду правої і лівої сторін цеху.

При транспортуванні штанг періодичного прокату з «вусом», не вилученим у гарячому стані на машинах обтиску й обрізки «вуса», у лінію відвідного рольганга від холодильників, уводять машини для обрізки «вуса» у холодному стані.

При транспортуванні штанг неперіодичного прокату замість машин для обрізки «вуса» установлюються знімні секції рольганга.

Весь прокат, крім періодичних профілів, піддається виправленню у восьмироликових сортоправильних машинах (СПМ), встановлюваних у лінію рольгангів.

Виправлення прокату повинне проводитись при температурі не більш 100°С, що цілком виключає короблення при наступному охолодженні.

Робочі поверхні правильних роликів не повинні мати вибоїв, задирів і наварки. При зносі калібру і появі на поверхні роликів дефектів проводиться перехід на запасний калібр.

Виправлення повинне забезпечувати одержання прямолінійних штаб відповідно до вимог стандартів і ТУ.

Періодично за вказівкою працівників ВТК проводиться контроль на стелажах огляду загальної кривизни профілю після виправлення.

Контроль кривизни проводиться в наступних випадках:

на початку прокатки даного профілю, після настроювання правильної машини;

після перевалок стану і правильної машини;

при переході в процесі прокату на іншу марку сталі, але не рідше ніж через 40 т.

У випадку перевищення кривизни в порівнянні з вимогами стандартів, проводиться настроювання правильних машин, а набрані в період контролю пачки прокату направляються для повторного виправлення.

При транспортуванні періодичного прокату сортоправильні машини зрушуються, а в лінію рольганга вводяться додаткові секції роликів.

Придатні штанги всього сортаменту прокату транспортуються рольгангами на ділянці стелажів огляду.

Функціональна схема технологічного процесу виробництва сортового прокату зображена на рисунку 1.2.

нагрів

заготовки

прокатка відрізка

переднього кінця порізка

розкату охолодження

на холодильниках

правка

огляд укладка

в пакети

складування

дообробка

Рисунок 1.2. – Функціональна схема технологічного процесу виробництва сортового прокату.

Після огляду прокат направляється до сортоукладників, де здійснюється його набір у пачки. Після закінчення набору пачки сортоукладник відводиться з лінії рольгангу для обв'язки пачки, яка потім передається до стелажів прийому та маркування з наступною видачею краном на склад готової продукції.

Прокат, який потребує доробки, подається у пачках на бригадні ділянки затриманого металу для наступної доробки або ремонту.

1.4 Розрахунок технологічних параметрів виробництва кутового профілю

1.4.1 Розрахунок калібровки інструменту

1.4.1.1 Опис розрахунків калібровки інструменту [2]

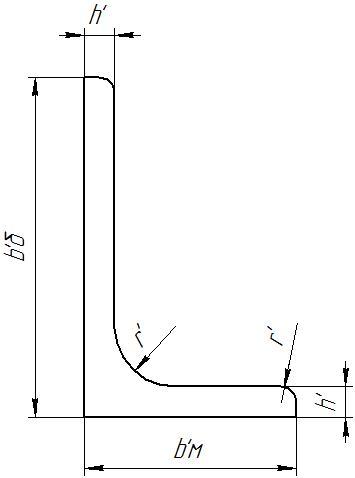

За умовами калібрування задані основні розміри неравнобокого кутка в холодному стані в міліметрах рис. 1.3.

Рисунок. 1.3 - Неравнобокий кутоковий профіль

![]() і

і

![]() - Ширина малої й великої полиці

- Ширина малої й великої полиці

![]() -

Допускають отклонения, що, у розмірах

по ширині полиць

-

Допускають отклонения, що, у розмірах

по ширині полиць

![]()

![]() ..

..

![]() - товщина полиць косинців того самого

номера

- товщина полиць косинців того самого

номера

![]() -

відхилення,

що допускають, у розмірах по товщині

штаби

-

відхилення,

що допускають, у розмірах по товщині

штаби

![]() і

і

![]() -

радіус закруглення па стике й по краях

штаби

-

радіус закруглення па стике й по краях

штаби

![]()

![]() ..

..

![]() -площа

поперечного переріза кожного

із заданих типорозмірів уголко в мм2,

по которим должни бути получени розміри

профілю в нагрітому стані а значить й

основні розміри чистового калібру , з

обліком по ширині й товщині полиць

допусків на мінус.

-площа

поперечного переріза кожного

із заданих типорозмірів уголко в мм2,

по которим должни бути получени розміри

профілю в нагрітому стані а значить й

основні розміри чистового калібру , з

обліком по ширині й товщині полиць

допусків на мінус.

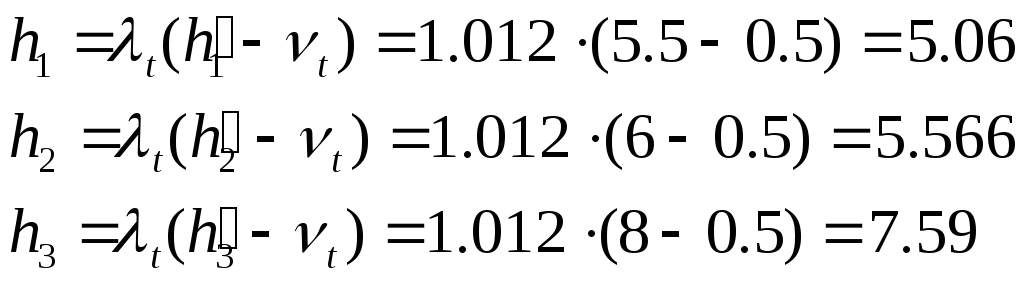

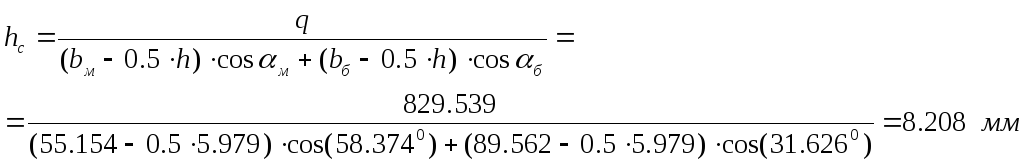

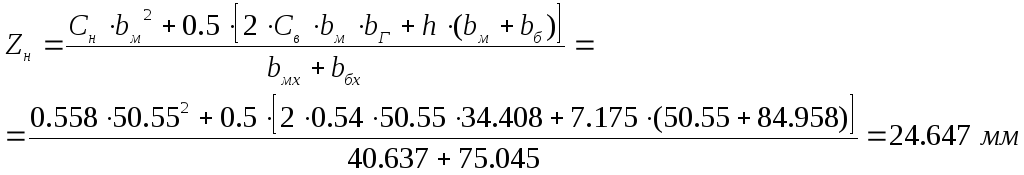

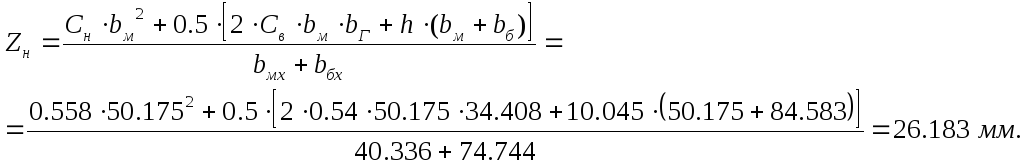

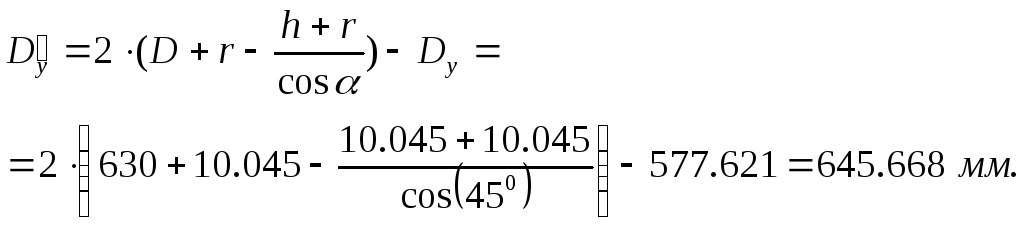

У такий спосіб ширина малої полиці чистового куточка в нагрітому стані:

![]() (1.2)

(1.2)

Ширина великої полиці:

![]() (1.3)

(1.3)

Товщина полиць:

![]() (1.4)

(1.4)

де

![]() = 1,012 - 1,013 —коєфіціент лінійної

усадки металу при охолодженні від

температури кінця прокатки до нормальної

температури.

= 1,012 - 1,013 —коєфіціент лінійної

усадки металу при охолодженні від

температури кінця прокатки до нормальної

температури.

Радіуси закруглення чистового профілю на стику й по краям полиць установлюються як і раніше.

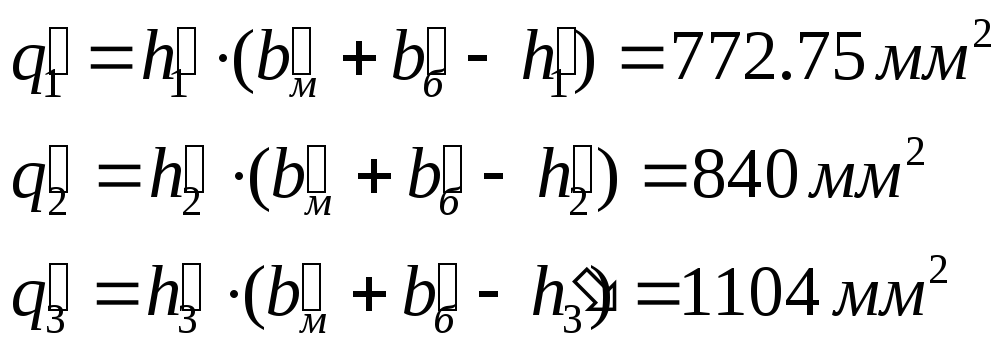

Площа неравнобокого кутка з достатньої для подальших розрахунків ступенем точності представиться так:

![]() (1.5)

(1.5)

Визначимо положення чистового неравнобокого кутового калібру у валках за умови рівності вертикальних проекцій полиць:

![]() (1.6)

(1.6)

Тоді

![]() (1.7)

(1.7)

і

тому що

![]() а

а

![]()

то

![]() (1.8)

(1.8)

Звідси кут закриття малої полиці:

![]() (1.9)

(1.9)

Точно в такий же спосіб кут закрития великої полиці:

![]() (1.10)

(1.10)

Для нормального завдання розкату в чистовий неравнобокий кутовий калібр необхідно, щоб ширина матричного рівчака калібру була трохи більше ширини розгорнутого розкату, що задає в його:

![]() (1.11)

(1.11)

Де:

![]() і

і![]() - горизонтальна проекція малої й великої

полиці предчистового профілю. Якщо

врахувати розглянуте надалі співвідношення

елементів предчистового розгорнутого

неравнобокого кутового калібру, то

цій вимозі удовлетвовяет також і

рівність:

- горизонтальна проекція малої й великої

полиці предчистового профілю. Якщо

врахувати розглянуте надалі співвідношення

елементів предчистового розгорнутого

неравнобокого кутового калібру, то

цій вимозі удовлетвовяет також і

рівність:

![]() (1.11)

(1.11)

При цьому глибина матричного рівчака визначається або через більшу полицю:

![]() (1.12)

(1.12)

Або через малу полицю:

![]() (1.13)

(1.13)

Де Шр і Гр- ширина й глибина матричного рівчака чистового неравнобокого кутового калібру.

За номінальну розрахункову товщину штаби всіх неравнобоких кутків даного номера може бути прийнята середня геометрична товщина полиць, по якій при обраному режимі деформації й коєфіцієнта обтиснення встановлюється товщина полиць предчистового й підготовчих калібрів й обтиснення за кожен пропуск.

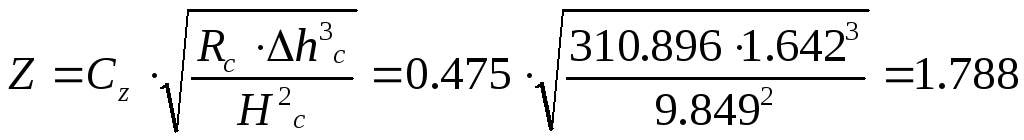

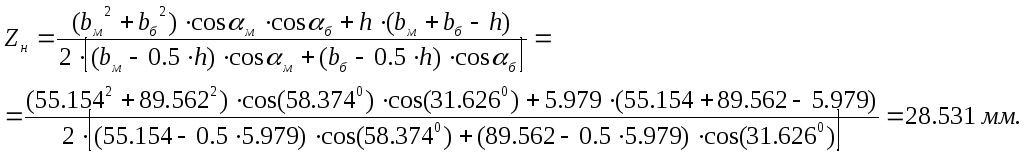

Можливе розширення кожної полиці неравнобокого кутового профілю досить точно можна визначати по Бахтинову, як і при калібруванні равнобоких куточків , при цьому середня висота чистового калібру:

![]() (1.14)

(1.14)

Або в іншому виді

![]() (1.15)

(1.15)

Середній катаючий радіус валків і кут захоплення по середньому обтисненню опредиляется, як і колись.

Таким чином, установленивсе дані, необхідні для визначення ширини малої опрямленной полки неравнобокого кутового профілю, щозадає в чистовий калібр:

![]() (1.16)

(1.16)

Ширина великий спрямленою полки:

![]() (1.17)

(1.17)

Площі поперечного перерізу:

![]() (1.18)

(1.18)

де Вм , ВG і Н - ширина малої й великої полиці й товщина полки неравнобокого спрямленного кутового профілю, що задається в чистовий калібр, а Q- площа поперечного перерізу розкату.

1.4.1.2 Розрахунок калібровки валка діаметром 630 мм

Розміри заданого до одержання нерівнобокого кутка № 9/5.6 відповідають ДСТУ 8510 - 84, при цьому [3, 4]:

Ширина

малої полиці……………....![]() мм;

мм;

Ширина

великої полиці…………....![]() мм.

мм.

Відхилення,

що допускають, у розмірах по ширині

полиць![]() мм.

мм.

Товщина полиць кожного із трьох типорозмірів куточка:

![]()

Відхилення,

що допускають, у розмірах по товщині

полиць:

![]()

Радіуси

закруглення на стику й по краях полиць:

![]() і

і![]()

Площа поперечного перерізу кожного із трьох типорозмірів куточка:

Перший (чистовий) калібр і задаваємий в його розкат, (8 кліть)

Ширина малої полиці:

![]()

де

![]() - коефіцієнт лінійної усадки металу при

охолодженні від температури кінця

прокатки до нормальної температури.

- коефіцієнт лінійної усадки металу при

охолодженні від температури кінця

прокатки до нормальної температури.

Ширина великої полиці:

![]()

3. Товщина полиць кожного із трьох заданих до одержання типорозмірів кутка, мм:

4. Радіус закруглення на стику полиць:

![]() мм.

мм.

5. Радіус закруглення по краях полиць:

![]() мм.

мм.

6. Кут закриття малої полиці:

![]()

7. Кут закриття великої полиці:

![]()

8. Ширина матричного рівчака:

![]()

9. Глибина (висота) матричного рівчака:

![]() мм

мм

10. Номінальна товщина полиць кутка:

![]() мм.

мм.

11. Номінальна площа поперечного перерізу кутка:

![]() мм2

мм2

12. Середня товщина нерівнобокого кутового профілю:

13. При

коефіцієнті обтиснення

![]() товщина полиць розкату до пропуску:

товщина полиць розкату до пропуску:

![]() мм

мм

14. Середня товщина нерівнобокого кутового розкату до пропуску:

![]() мм.

мм.

15. Обтиснення полиць за пропуск:

![]() мм.

мм.

16. Середнє обтиснення нерівнобокого кутового розкату за пропуск:

![]() мм.

мм.

17. Середній катаючий радіус валків по калібрі:

![]() мм

мм

18. Кут захвата по середньому обтисненню:

![]() рад. (1.19)

рад. (1.19)

19. При

температурі металу за пропуск

![]() коефіцієнт тертя металу про чавунні

валки:

коефіцієнт тертя металу про чавунні

валки:

![]() (1.20)

(1.20)

20. При

відношенні

![]() коефіцієнт формули розширення Бахтинова

коефіцієнт формули розширення Бахтинова![]() й розширення кожної полиці:

й розширення кожної полиці:

мм. (1.21)

мм. (1.21)

21. Ширина спрямленных полиць нерівнобокого кутового розкату, що задає в чистовий калібр - малої полиці:

![]() мм (1.22)

мм (1.22)

великої полиці:

![]() мм. (1.23)

мм. (1.23)

22. Площа поперечного переріза нерівнобокого кутового розкату, що задає в чистовий калібр:

![]() мм2 (1.24)

мм2 (1.24)

23. Коэфициент витяжки за пропуск:

![]() (1.25)

(1.25)

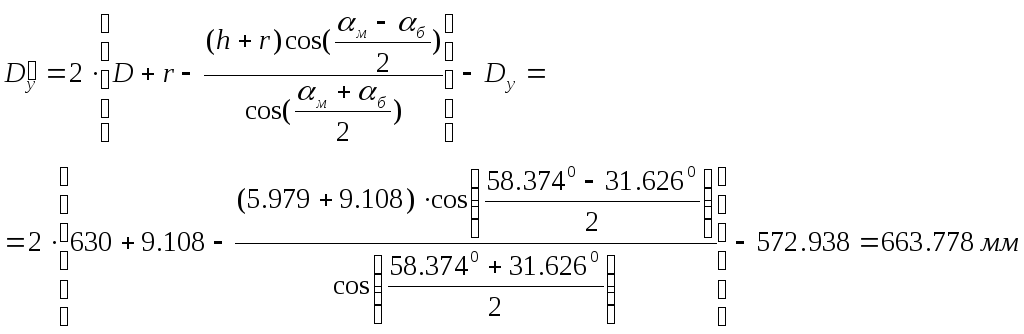

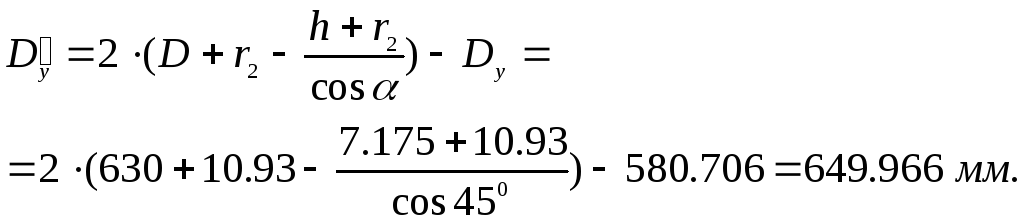

24. Ордината нейтральної лінії калібру від верхньої бази (2.83):

25. Катаючий діаметр, верхнього (матричного) рівчака - по зовнішній вершині кута калібру:

![]() мм

(1.26)

мм

(1.26)

По краях рівчака:

![]() мм.

(1.27)

мм.

(1.27)

26. Катаючий діаметр, нижнього (матричного) рівчака - по внутрішній вершині кута калібру:

(

1.28)

(

1.28)

При

зазорі між валками

![]() мм катаючий діаметр, по краях рівчака:

мм катаючий діаметр, по краях рівчака:

![]() мм

(1.29)

мм

(1.29)

Другий (предчистовий) калібр і задаваємий в його розкат

Ширина спрямленної малої полиці предчістового нерівнобокого кутового профілю:

![]() 53.366

мм

53.366

мм

Ширина спрямленної великої полиці:

![]() 87.774

87.774

Товщина полиць:

![]() 7.

175

7.

175

Кут закриття полиць предчистового калібру:

![]() або

або

![]() рад.

рад.

1. Ширина малої полиці по зовнішній крайці розгорнутого предчистового

калібру:

![]() мм (1.30)

мм (1.30)

2. Ширина великої полиці:

![]() мм (1.31)

мм (1.31)

3. Горизонтальна ділянка великої полиці:

![]() мм. (1.32)

мм. (1.32)

4. Горизонтальна проекція малої полиці:

![]() мм (1.33)

мм (1.33)

5. Горизонтальна проекція великої полиці:

![]() мм. (1.34)

мм. (1.34)

6. Ширина калібру:

![]() мм. (1.35)

мм. (1.35)

7. Вертикальна проекція малої (і великий) полки:

![]() мм. (1.36)

мм. (1.36)

8. Малий радіус кривизни полиць:

![]() мм. (1.37)

мм. (1.37)

9. Великий радіус кривизни полиць:

![]() мм. (1.38)

мм. (1.38)

10. Радіус закруглення на стику полиць:

![]() мм. (1.39)

мм. (1.39)

11. Радіус закруглення по краях полиць на дні матричного рівчака:

![]() мм. (1.40)

мм. (1.40)

12. Випуск матричного рівчака:

![]() .

.

13. Площа предчистового розгорнутого калібру:

![]() (1.41)

(1.41)

14. Середня висота предчистового калібру:

![]() мм. (1.42)

мм. (1.42)

15. При

коефіціенті обтиснення

![]() товщина полиць розкату до пропуску:

товщина полиць розкату до пропуску:

![]() мм.

мм.

16. Середня товщина нерівнобокого кутового розкату до пропуску:

![]() мм.

мм.

17. Обтиснення пол.иць за пропуск:

![]() мм.

мм.

18. Середнє обтиснення нерівнобокого кутового розкату за пропуск:

![]() мм.

мм.

19. Середній катаючий радіус, валків по калібрі:

![]() мм.

мм.

20. Кут захвата по середньому обтисненню:

![]() радий.

радий.

21. Температура металу за пропуск:

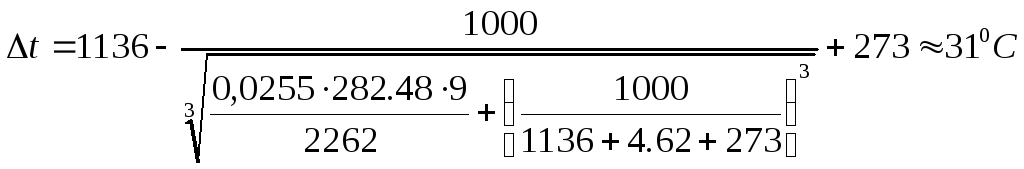

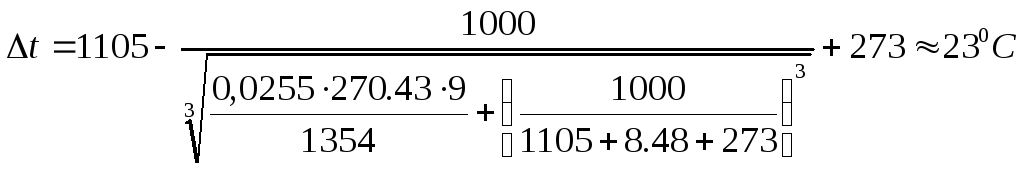

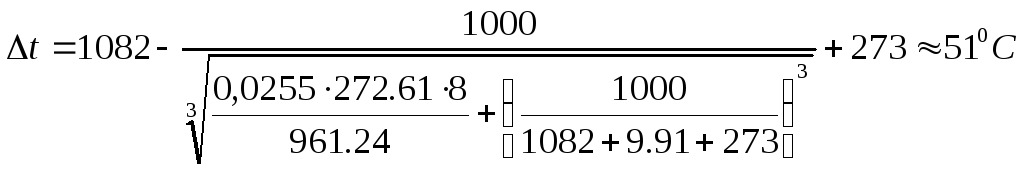

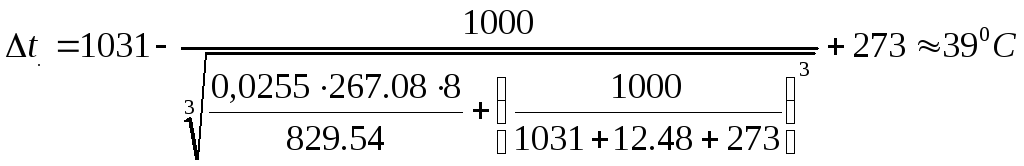

![]() 0С. (1.43)

0С. (1.43)

22. Коефіцієнт тертя металу про чавунні валки:

![]()

23. При

відношенні

![]() коефіцієнт формули розширення Бахтинова

коефіцієнт формули розширення Бахтинова![]() й розширення кожної полиці:

й розширення кожної полиці:

мм.

мм.

24. Збільшення горизонтальної проекції полки:

![]() мм. (1.44)

мм. (1.44)

25. Горизонтальна проекція малої полиці в предчистовому калібр:

![]() мм. (1.45)

мм. (1.45)

26. Горизонтальна проекція великої полиці в предчистовому калібр:

![]() мм. (1.46)

мм. (1.46)

27. Ширина малої полиці нерівнобокого кутового розкату до пропуску:

![]() мм. (1.47)

мм. (1.47)

28. Ширина більшої полиці нерівнобокого кутового розкату до пропуску:

![]() мм. (1.48)

мм. (1.48)

29. Збільшення ширини малої полиці за пропуск, що допускає розмірами калібру:

![]() мм. (1.49)

мм. (1.49)

Точно так само по великій полиці:

![]() (1.50)

(1.50)

Як

видно, відношення

![]() ,

і калібр повинен заповнюватися металом.

,

і калібр повинен заповнюватися металом.

30. Площа поперечного переріза нерівнобокого кутового розкату до пропуску:

![]()

31. Коефіцієнт витяжки за пропуск:

![]()

32. Ордината нейтральної лінії калібру від верхньої бази:

33. Катаючий діаметр, верхнього рівчака - по зовнішній вершині кута калібру:

![]()

![]() мм

мм

по краях полиць:

![]() мм.

(1.51)

мм.

(1.51)

34. Катаючий діаметр, нижнього рівчака - по внутрішній вершині кута калібру:

(1.52)

(1.52)

по краях полиць:

![]() мм (1.53)

мм (1.53)

Третій калібр і задаваємий в його разкат

Кут закриття полиць калібру:

![]() або

або

![]() рад.

рад.

Ширина малої й великої полиці калібру:

![]() і

і

![]() мм.

мм.

Товщина полиць:

![]() мм

мм

Горизонтальні проекції малої й великої полиць калібру:

![]() мм

і

мм

і

![]() мм

мм

Ширина калібру:

![]() мм.

мм.

Площа калібру:

![]() .

.

1. Вертикальна проекція малої (і великої) полки калібру:

![]() мм. (1.54)

мм. (1.54)

2. Малий радіус кривизни полиць:

![]() мм.

мм.

3. Великий радіус кривизни полиць:

![]() мм.

мм.

4. Радіус закруглення на стику полиць:

![]() мм. (1.55)

мм. (1.55)

5. Радіус закруглення по краях полиць на дні матричного рівчака:

![]() мм. (1.56)

мм. (1.56)

6. Випуск матричного рівчака:

![]() .

.

7. Середня висота калібру:

![]() мм.

мм.

8. При

коефіцієнті обтиснення

![]() товщина полиць розкату до пропуску:

товщина полиць розкату до пропуску:

![]() мм.

мм.

9. Середня товщина розкату до пропуску:

![]() мм.

мм.

10. Обтиснення полиць за пропуск:

![]() мм.

мм.

11. Середнє обтиснення за пропуск:

![]() мм.

мм.

12. Середній катаючий радіус, алків по калібрі:

![]() мм.

мм.

13. Кут захвата по середньому обтисненню:

![]() рад.

рад.

14. Температура металу за пропуск:

![]()

15. Коефіцієнт тертя металу об інші валки:

![]()

16. При

відношенні

![]() коефіцієнт формули розширення Бахтинова

коефіцієнт формули розширення Бахтинова![]() й розширення кожної полиці:

й розширення кожної полиці:

мм.

мм.

17. Збільшення горизонтальної проекції полки:

![]() мм.

мм.

18. Горизонтальна проекція малої полиці в предчистовий калібр розкату:

![]() мм.

мм.

19. Горизонтальна проекція великої полиці розкату, яка задається в калібр:

![]() мм.

мм.

20. Ширина малої полиці розкату до пропуску:

![]() мм.

мм.

21. Ширина великої полиці розкату до пропуску:

![]() мм.

мм.

22. Збільшення малої полиці за пропуск, що допускає розмірами калібру:

![]() мм.

мм.

Точно так само по великій полиці:

![]() мм.

мм.

Як

видно, відношення

![]() ,

і калібр повинен заповнюватися металом.

,

і калібр повинен заповнюватися металом.

23. Площа поперечного переріза нерівнобокого кутового розкату до пропуску:

![]()

24. Коефіцієнт витяжки за пропуск:

![]()

25. Ордината нейтральної лінії калібру від верхньої бази:

26. Катаючий діаметр, верхнього рівчака - по зовнішній вершині кута калібру:

![]() мм.

мм.

по краях полиць:

![]() мм.

мм.

27. Катаючий діаметр, нижнього рівчака - по внутрішній вершині кута калібру:

по краях полиць:

![]()

Так як розрахунок всіх наступних розгорнутих неравнобоких кутових калібрів виконується в такий же спосіб, як і розрахунок третього калібру, те не повторюючи обчислень, готові результати по цих калібрах приводимо в таблиці 1.3

Таблиця 1.3 - Розрахункові показники калібрування неравнобокого кутка № 9/5,6

|

№ калібру |

|

|

|

|

|

|

|

|

|

6 |

|

5.989 |

55.15 |

89.56 |

------ |

------ |

-------- |

829.54 |

|

5 |

450 |

7.18 |

50.55 |

84.96 |

40.64 |

75.05 |

115.68 |

961.24 |

|

4 |

450 |

10.05 |

50.18 |

84.58 |

40.34 |

74.74 |

116.68 |

1354 |

|

3 |

400 |

17.08 |

49.22 |

83.27 |

39.57 |

73.98 |

113.54 |

2262 |

|

2 |

320 |

29.03 |

45.36 |

79.41 |

38.26 |

72.67 |

110.93 |

3622 |

|

1 |

200 |

49.95 |

40.11 |

74.16 |

36.04 |

70.45 |

106.49 |

5639 |

Продовження таблиці 1.3

|

№ калібру |

|

|

|

|

|

|

|

|

|

|

|

6 |

------ |

------- |

------- |

8.21

|

1.2 |

7.18 |

1.196 |

9.85 |

1.64 |

630 |

|

5 |

27.3 |

32.2 |

39.37 |

8.31 |

1.4 |

10.05 |

2.87 |

11.63 |

3.32 |

630 |

|

4 |

27.1 |

31.95 |

42.004 |

11.60 |

1.7 |

17.08 |

7.03 |

19.72 |

7.03 |

630 |

|

3 |

24.07 |

35.26 |

52.33 |

19.91 |

1.7 |

29.03 |

11.95 |

33.87 |

13.95 |

630 |

|

2 |

18.24 |

40.65 |

69.677 |

32.65 |

1.7 |

49.35 |

20.32 |

55.51 |

22.86 |

630 |

|

1 |

10.35 |

57.46 |

106.81 |

52.95 |

1.7 |

------ |

------- |

90.02 |

34.54 |

670 |

Продовження таблиці 1.3

|

№ калібру |

|

|

|

|

|

|

|

|

|

6 |

310.85 |

1.79 |

------- |

------ |

------ |

53.37 |

87.77 |

1.62/0.62 |

|

5 |

310.85 |

4.32 |

40.34 |

34.41 |

74.74 |

50.18 |

84.58 |

1.00 |

|

4 |

309.199 |

9.51 |

39.37 |

34.41 |

73.98 |

49.22 |

83.63 |

1.00 |

|

3 |

305.04 |

11.44 |

38.26 |

34.41 |

72.67 |

45.36 |

79.41 |

0.84 |

|

2 |

298.67 |

13.1 |

36.04 |

34.41 |

70.45 |

40.11 |

74.16 |

0.63 |

|

1 |

308.52 |

15.46 |

------- |

34.41 |

------- |

------- |

------- |

0.36 |

Продовження таблиці 1.3

|

№ калібру |

|

|

|

|

|

|

|

|

6 |

961.202 |

1.159 |

28.53 |

572.94 |

685.65 |

663.78 |

564.27 |

|

5 |

1332 |

1.386 |

24.65 |

580.71 |

635.3 |

649.97 |

610.35 |

|

4 |

2206 |

1.63 |

26.18 |

577.62 |

523.43 |

645.67 |

716.48 |

|

3 |

3503 |

1.549 |

28.38 |

573.24 |

525.1 |

631.76 |

700.75 |

|

2 |

5478 |

1.512 |

30.29 |

569.42 |

532.95 |

611.76 |

668.99 |

|

1 |

8392 |

1.488 |

34.36 |

601.28 |

580.58 |

627.36 |

660.72 |

1.4.1.3 Визначення розмірів заготовки

Висота прямокутної заготовки, що задається в перший по ходу прокатки (або в шостий по ходу розрахунку) кутовий калібр, складе:

![]()

а ширина заготовки:

![]() (1.57)

(1.57)

Площа поперечного переріза заготовки:

![]() (1.58)

(1.58)

1.4.2 Розрахунок енергосилових, кінематичних, температурних параметрів, потужності приводного двигуна при виробництві даного профілю

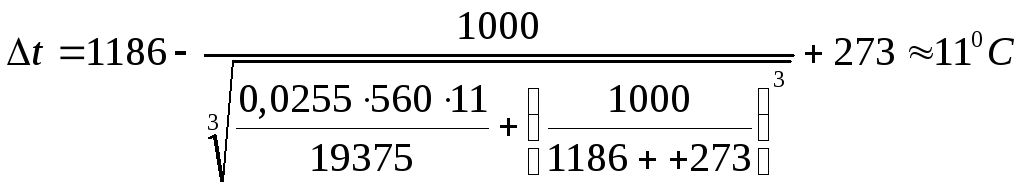

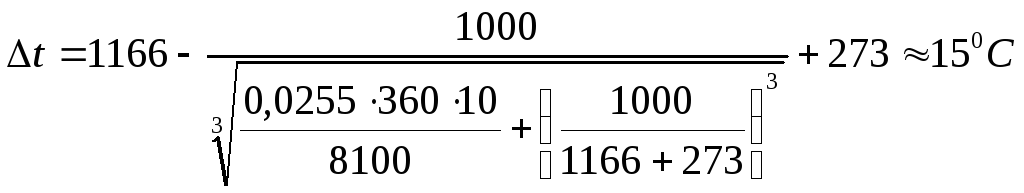

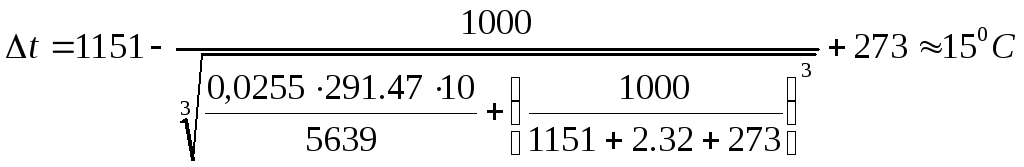

1.4.2.1 Розрахунок температурного режиму деформації

Температура металу при видаванні його з нагрівальної печі та під час

проходження його між валками стана змінюється за рахунок віддачі тепла випромінюванням та конвекцією в навколишнє середовище та теплопроводністю валками, проводками, роликами рольгангу та іншими деталями стану, до яких дотикається метал при прокатці, а також в наслідок придбання тепла за рахунок енергії, яка витрачається на пластичну деформацію металу [6].

З названих витрат тепла найбільше значення має випромінювання так як охолодження металу при температурі вище 200...300°С відбувається в наслідок випромінювання. При таких температурах віддача тепла металом за рахунок конвекції у порівнянні з випромінюванням настільки мала, що єю можна знехтувати. Це ж відноситься і до передавання тепла від метала до валків. Тому при практичних розрахинках зниженнятемператури метала при прокатці потрібно враховувати лише витрати тепла випромінюванням та його придбання в наслідок пластичної деформації металу.

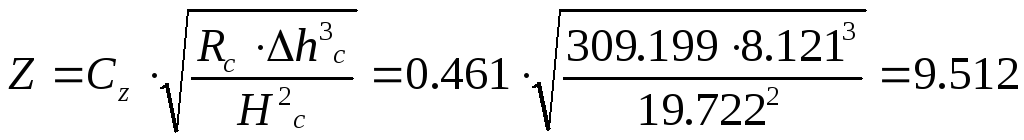

Зміну температури в кліті під час прокатки розраховуемо по методу О.І. Целікова[5]

(1.59)

(1.59)

![]()

де t0– температура розкату перед входом у розглянутий калібр,0С;

П – периметр поперечного перерізу розкату після проходу, мм;

– площа поперечного перерізу розкату після проходу

τ – час охолодження розкату, с;

ΔtД– підвищення температури металу в попередньому калібрі,0С.

Час переміщення розкату від печі до першої кліті τ =14,2с.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Результати розрахунку температурного режиму заносимо в табл. 1.4