- •Перспективы применения природного хладагента со2 в холодильной технике

- •Применение co2 как хладагента

- •Каскадные холодильные установки на Со2 с применением полугерметичных компрессоров bitzer Основная идея статьи

- •1. Введение

- •2. Каскадные холодильные системы на co2

- •3. Требования к компрессору в каскаде на co2

- •4. Особенности конструкции полугерметичных компрессоров для со2

- •4.1 Нагрузки и давления

- •4.2 Механическая нагрузка и необходимый приводной момент

- •4.3 Охлаждение мотора

- •4.4 Смазка

- •5. Характеристики производительности

- •6. Заключение

- •Компрессоры для co2

- •Особенности co2 (r744)

- •Два цикла

- •Цилиндр, геометрия и уплотнения

Цилиндр, геометрия и уплотнения

Объем цилиндра компрессора был принят

2,5 см3. Из стандартного ряда были

выбраны: ход поршня – 16 мм и диаметр

цилиндра – 14 мм. При таком выборе

отношение хода поршня к диаметру

цилиндра – 1,14, что близко к оптимально-

му значению.

Камеры всасывания и нагнетания

Для камер всасывания и нагнетания был

выбран объем 25 см3, что в 10 раз

превышает объем цилиндра.

Разработаны высокоэффективные язычко-

вые клапаны на основе самых современ-

ных технологий. Отверстие клапана имеет

диаметр 4 мм. Ход клапана ограничен

и составляет примерно 1 мм.

Камера нагнетания спроектирована на

максимальное рабочее давление 140 бар

и температуру 150°C.

Шатунно-поршневая группа

Из-за больших газовых нагрузок на

поршень усилие на шатун компрессора

велико даже при малых диаметрах

поршня. Поэтому от конструкции

подшипника в паре поршень – шатун

зависит надежная работа компрессора.

Поскольку размер цилиндра очень мал, то

условия для гидродинамической системы

смазки подшипника неблагоприятны.

Подшипник поршневого пальца заменен

на шаровой подшипник, который

представляет собой стальной шар,

соединенный с шатуном (рис. 4).

Диаметр коленчатого вала был принят

8 мм, подшипники коленчатого вала

остались без изменений. Электродвига-

тель компрессора был выбран из

стандартного ряда в соответствии с

мощностью, требуемой на сжатие R744.

Кожух компрессора

Кожух компрессора подвергся упрочне-

нию для того, чтобы выдерживать рабочее

давление 50 бар и пиковое давление,

которое во время остановки компрессора

и в случае высокой температуры окружаю-

щей среды может достигнуть 80 бар.

Система смазки и охлаждения

Компрессора

Принцип системы смазки модели S остал-

ся без изменений. Система адаптирована

для увеличения расхода масла в подшип-

нике «поршень-шатун». Компрессор охла-

ждается маслом, разбрызгивающимся при

вращении коленчатого вала. Проведены

испытания с различными маслами, после

чего выбрана оптимальная марка. Также

происходит охлаждение компрессора вса-

сываемым газом, расход которого значи-

телен, характер потока – турбулентный.

Опыт эксплуатации

Было собрано и испытано несколько

модификаций компрессора. Испытания

проводились более 1300 часов в раз-

личных условиях, при этом давление

нагнетания достигало значения 160 бар.

Была доказана отличная работоспо-

собность компрессора, так же как шумо-

вые и вибрационные характеристики.

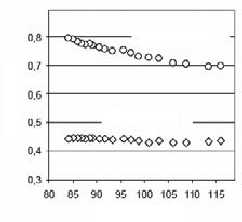

Коэффициент подачи рассчитан на основе

Экспериментальных

Измерения проводились при постоянном

давлении всасывания 40 бар, перегреве 10 К.

Коэффициент подачи незначительно зави-

сит от давления нагнетания или от отноше-

ния давлений нагнетания и всасывания.

Коэффициент подачи имеет значения

от 0,7 до 0,8.

Значение изоэнтропного КПД около 0,5

также удовлетворительно для небольших

герметичных компрессоров.

А.Н. Ангельчев,

инженер отдела холодильной техники и

кондиционирования, ЗАО «Данфосс»

По материалам отдела НИОКР Danfoss

A/S, Дания

Применение диоксида углерода (СО2) в холодильных технологиях

Г. А. Горбенко, д.т.н., И.В. Чайка, П. Г. Гакал, к.т.н., Р. Ю. Турна, компания «ЕС-Инжиниринг»

В холодильных технологиях находят все большое применение природные хладагенты, такие как углеводороды, диоксид углерода и аммиак. Это вызвано ограничением использования озоноразрушающих веществ в соответствии с Монреальским протоколом 1987 г., а также внесением в него в 1990-е годы поправок и корректив, в которые были включены дополнительные, в том числе вызывающие парниковый эффект хладагенты.

Аммиак является одним из лучших холодильных агентов и в настоящее время широко используется в крупных холодильных установках. Однако главный недостаток – токсичность и взрывопожароопасноть неустраним. Углеводороды еще более взрывопожароопасны, чем аммиак, поэтому их целесообразно использовать только в очень малых холодильных машинах или на специальных нефтехимических производствах.

На этом фоне, повышенный интерес к диоксиду углерода становится вполне объяснимым.

Таким образом, диоксид углерода обладает следующими достоинствами: обладает высокой объемной холодопроизводительностью, не токсичен и безопасен, инертен к материалам, дешев и доступен. В табл. 1 представлены свойства диоксида углерода в сравнении с другими хладагентами.

Таблица 1 – Свойства диоксида углерода в сравнении с другими хладагентами

|

Тип |

HFC |

Углеводороды |

NH3 |

CO2 |

| |

|

хладагента |

| |||||

|

|

|

|

|

|

| |

|

Хладагент |

R134a |

R290 |

R600a |

R717 |

R744 |

|

|

|

| |||||

|

|

|

|

|

|

|

|

|

Общепринятое |

Фреон 134а |

Пропан |

Изобутан |

Аммиак |

Диоксид |

|

|

название |

углерода |

| ||||

|

|

|

|

|

| ||

|

Природа хладагента |

искусственный |

природный |

природный |

природный |

природный |

|

|

|

| |||||

|

|

|

|

|

|

|

|

|

Потенциал |

|

|

|

|

|

|

|

разрушения |

0 |

0 |

0 |

0 |

0 |

|

|

озонового слоя |

|

|

|

|

|

|

|

Потенциал |

|

|

|

|

|

|

|

глобального |

3200 |

3 |

3 |

0 |

1 |

|

|

потепления |

|

|

|

|

|

|

|

Критическая |

101,2 |

97 |

135 |

132,4 |

31,1 |

|

|

температура, °С |

| |||||

|

|

|

|

|

|

| |

|

Критическое |

4,1 |

4,2 |

3,6 |

11,3 |

7,4 |

|

|

давление, МПа |

| |||||

|

|

|

|

|

|

| |

|

Горючесть |

– |

+ |

+ |

+ |

– |

|

|

|

| |||||

|

|

|

|

|

|

|

|

|

Токсичность |

– |

– |

– |

+ |

– |

|

|

|

| |||||

|

|

|

|

|

|

|

|

|

Относительная |

|

|

|

|

|

|

|

объемная холодо- |

1 |

1,4 |

0,6 |

1,7 |

8,4 |

|

|

производительность |

|

|

|

|

|

|

Основным

недостатком диоксида углерода является

низкая критическая температура и высокие

рабочие давления в области рабочих

температур, в силу чего предъявляются

специальные требования к оборудованию.

Однако высокое давление определяет и

преимущества по сравнению с другими

хладагентами:![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

холодопроизводительность компрессора с заданной объемной производительностью при работе на углекислом газе выше вследствие высокой плотности газа;

так как кривая фазового перехода более пологая по сравнению с другими хладагентами, то потери давления в испарители слабо сказываются на изменении температуры кипения. Это позволяет увеличить массовый расход хладагента через испаритель и повысить эффективность

теплоотдачи.

Циклы холодильных машин работающих на диоксиде углерода могут находиться как в надкритических, так и докритических областях.

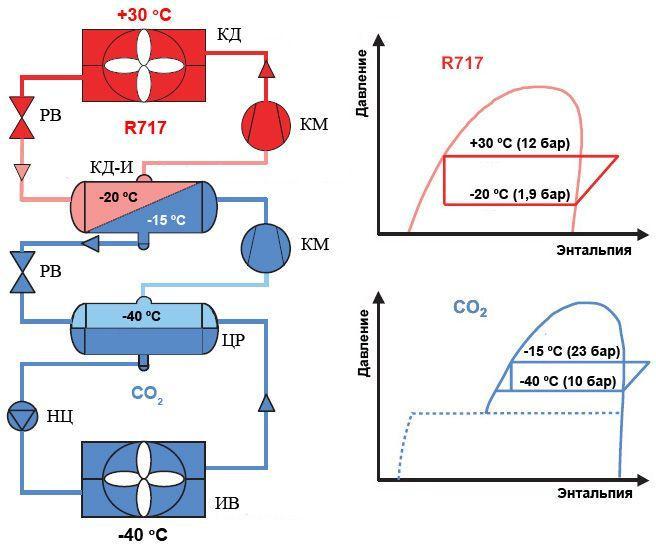

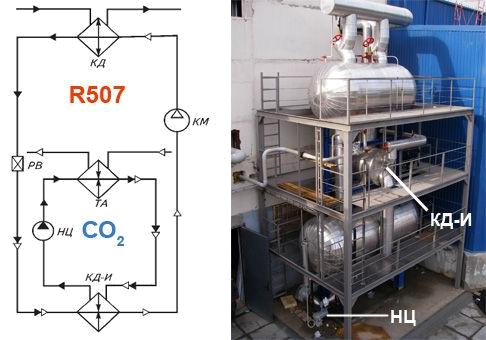

промышленных холодильных установках, работающих на диоксиде углерода, используют чаще всего докритический цикл с каскадной схемой холодильной машины. Как правило, в этих схемах, в качестве хладагента верхнего каскада используется аммиак, либо гидрофторуглероды (ГФУ) (410А, 407С), возможно использование углеводородов. Каскадные схемы с аммиаком в качестве хладагента верхнего каскада уже применяются около 12 лет в странах Европы. При этом достигается не только повышение промышленной безопасности, за счет снижения количества аммиака, но снижение энергопотребления на 10-15% по сравнению с традиционными двухступенчатыми схемами. Диоксид углерода используют в нижней ветви каскада, в диапазоне температур от –55 до 0 оС, что соответствует давлениям от 5,7 до 35 бар. При этом нижняя ветвь холодильной машины может работать в различных режимах: непосредственное кипение диоксида углерода в испарителе; принудительная циркуляция СО2 (с насосной подачей хладагента), охлаждение потребителей с использованием СО2 в качестве промежуточного хладоносителя.

режиме непосредственного кипения пары СО2 сжимаются в компрессоре

конденсируются в каскадном теплообменнике, который является конденсатором для углекислого газа. Затем жидкий диоксид углерода через дроссель поступает в испарители и пар возвращается в компрессор.

В режиме принудительной насосной циркуляции (см. рис. 1) жидкий СО2 из циркуляционного ресивера насосом подается в испарители нижней ветви каскада. После испарителей смесь жидкости и пара возвращается в ресивер СО2. Другая часть конура охлаждения аналогична режиму с непосредственным кипением, только после дросселя двухфазный СО2 возвращается в циркуляционный ресивер.

Рисунок 1 – Каскадная схема холодильной машины с принудительной насосной циркуляцией СО2:

КМ – компрессор; КД – конденсатор; РВ – регулирующий вентиль; КД-И – конденсатор-испаритель; ЦР – циркуляционный ресивер; НЦ – циркуляционный насос; ИВ - испаритель.

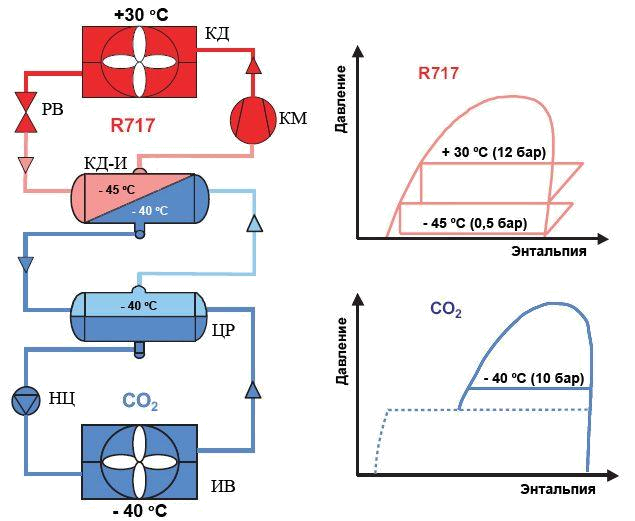

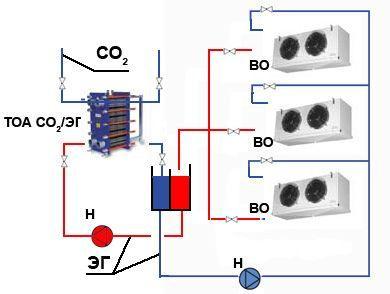

При использовании диоксида углерода в качестве промежуточного хладоносителя (см. рис. 2), в нижней ветви каскада компрессор СО2 не используется. Диоксид углерода подается в испарители насосом, а потом возвращается в циркуляционный ресивер. Пар конденсируется в теплообменнике СО2/R717. Холодильная машина верхнего каскада обычно в этом случае двухступенчатая.

Рабочий диапазон температур испарения и конденсации для каскадных установок достигается при сравнительно высоком уровне давлений СО2. Эти давления в некоторых случаях значительно превышают допустимые значения для типовых стандартных элементов холодильных машин. Поэтому некоторые фирмы разработали для коммерческих холодильных машин оборудование, предназначенное для работы с СО2. Так, швейцарская фирма Alfa Laval предлагает воздухоохладители промышленной серии Airmax II HP с рабочим давлением до 50 бар и воздухоохладители коммерческой серии AlfaCubic на CO2 (см. рис. 3). Холодопроизводительность промышленной серии воздухоохладителей от 8 до 155 кВт, а коммерческой - от 2 до 56 кВт.

Рисунок 2 – Каскадная система с использованием СО2 в качестве хладоносителя: КМ – компрессор; КД – конденсатор; РВ –

регулирующий вентиль; КД-И – конденсатор-испаритель; ЦР – циркуляционный ресивер; НЦ – циркуляционный насос; ИВ – испаритель.

Компанией были разработаны меднопаяные пластинчатые теплообменники серии ACH-СВН с рабочим давлением от 45 до 49 бар и холодопроизводительностью от 4 до 500 кВт (рис. 4), полусварные пластинчатые теплообменники с рабочим давлением 40 бар с холодопроизводительностью до 10 500 кВт.

Наиболее сложной и важной частью холодильного агрегата, в котором СО2 используется в качестве холодильного агента, является компрессор. Для каскадных промышленных систем наибольшее применение получили поршневые и винтовые компрессоры отрытого типа . На рынке холодильного оборудования сегодня компрессоры для СО2 представлены многими ведущими компаниями, такими как Grasso, York, MYCOM и др. Компания Grasso представила линейку поршневых компрессоров для СО2 серии 5НР с рабочим давлением до 50 бар. Объемная холодопроизводительность - от 100 до 200 м3/час. Компанией York для работы на СО2 предлагаются поршневые компрессорные агрегаты высокого давления серии HPO/HPC с холодопроизводительностью от от 140 до 690 кВт (при температуре испарения -40 ºС и конденсации - 5 ºС). Компания MYCOM представила серию каскадных установок EK-NCC с непосредственным кипением СО2 в нижнем каскаде и серию установок EK-CCU, в которой в нижней ветви каскада используется СО2 в качестве хладоносителя. Компания Grasso производит модульные каскадные установки на базе винтовых компрессоров с холодопроизводительностью от 250 до 1000 кВт.

Рисунок 3 – Воздухоохладители фирмы Alfa Laval промышленной и коммерческой серии с рабочим давлением 50 бар

Рисунок 4 – Меднопаянные пластинчатые теплообменники серии АСН-СНВ фирмы Alfa Laval

последнее время возрос интерес к полугерметичным компрессорам, применение которых позволило бы значительно удешевить перспективные установки коммерческого назначения. В связи с этим компания Bitzer представила линейку полугерметичных поршневых компрессоров, спроектированных как для докритического так и транскритического цикла. Серия компрессоров для докритического цикла имеют холодопроизводительность от 5 до 90 кВт, холодопроизводительность компрессоров, работающих в транскритическом цикле от 15,6 до 42,3 кВт.

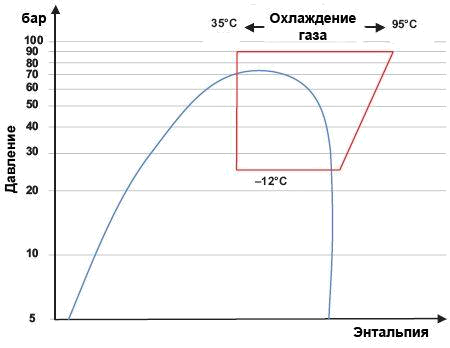

транскритическом цикле процесс проходит как в надкритических, так и докритических областях (см. рис. 5). Давление может изменяться от 30 до 100 и более бар. Среднегодовой холодильный коэффициент системы с транскритическим циклом, работающей на СО2, выше чем в традиционных системах, работающих на фреонах [1].

Транскритические циклы на СО2 в настоящее время представляют интерес для холодильных систем с малой холодопроизводительностью (например для систем транспортного кондиционирования, тепловых насосов малой теплопроизводительности и для холодильных систем супермаркетов) [2].

|

Условия |

работы в |

таких |

установках |

значительно отличаются от |

|

традиционных |

систем, |

что |

требует разработки новых компонентов | |

Рисунок 5 – Транскритический цикл работы холодильной машины на СО2

холодильных машин. Основным производителем запорной и регулирующей арматуры для транскритических и докритических циклов на СО2 является компания Danfoss.

В Украине двухконтурная каскадная система с использованием диоксида углерода впервые была построена по проекту финской компании «HUURRE» в 2006 г. Система предназначена для холодоснабжения низкотемпературных камер логистического склада площадью более 10000 м. кв. (около 15000 тонн замороженной рыбной продукции).

Компанией «ЕС- Инжиниринг» на условиях субподряда был произведен монтаж холодильной системы и электрических сетей. В основе холодильной системы – три параллельно включенных винтовых компрессорных агрегата компании Grasso общей холодопроизводительностью 1050 кВт, работающих на фреоне R507 в верхней ветви каскада. Диоксид углерода используется в качестве промежуточного хладоносителя для распределения «холода» по камерам. Заправка СО2 – 8 тонн. В конденсаторах в качестве хладоносителя применяется 35% водный раствор этиленгликоля. Его охлаждение осуществляется с помощью сухих градирен. Тепло конденсации частично используется для обогрева грунта под полами в холодильных камерах и для оттайки воздухоохладителей. Такая схема утилизации тепла позволяет экономить энергию при эксплуатации камер. Принципиальная схема системы представлена на рис. 6.

Для этой системы компанией «ЕС-Инжиниринг» спроектирована, изготовлена и смонтирована система аварийного захолаживания СО2 в ресивере, которая включается в работу автоматически при остановке основной холодильной системы или при полном обесточивании предприятия. Аварийная система состоит из автономного источника питания, холодильного агрегата

Рисунок 6 – Принципиальная схема системы холодоснабжения камер хранения рыбной продукции: КМ – компрессор; КД – конденсатор; РВ – регулирующий вентиль; ИВ – испаритель СО2; КД-И – конденсатор-

испаритель (конденсация СО 2 при кипении фреона R507); НЦ – циркуляционный насос жидкого СО2; ЭГ – этиленгликоль; В – воздух.

малой мощности (2,5 кВт холодопроизводительности) и внешнего конденсатора СО2. Аварийная система не позволяет повышаться давлению в ресивере выше допустимого при обесточивании предприятия, чем исключается разгерметизация системы и выброс СО2 в атмосферу.

Диоксид углерода находит широкое применение и в пищевой промышленности для производства, хранения и переработки сельхозпродукции. Например, современные технологии ведения парниковых хозяйств предусматривают обогащение атмосферы СО2. Резкое возрастание цены на природный газ сделало экономически не выгодным его использование для сжигания и получения СО2 в летнее время, когда тепло не может полезно использоваться.

Некоторые крупные парниковые хозяйства закупают на заводах жидкий СО2, газируют и подают в парники. На одном из крупных парниковых хозяйств в Киевской области планируется газировать и расходовать до 4-х тонн/час жидкого СО2. В стандартных установках газации «холод» полезно не используется. Компания «ЕС-Инжиниринг» спроектировала систему утилизации «холода» при газации СО2, Принципиальная схема системы представлена на рис. 7. При максимальном расходе СО2 «холодопроизводительность» установки составляет до 380 кВт. «Холод» используется для поддержания заданных температурных режимов в цеху сортировки и камерах хранения продукции.

В качестве дополнительной опции предлагается холодильная машина для предотвращения потерь СО 2 при длительном его хранении без расходования.

Подобные и более сложные энерготехнологические комплексы целесообразно проектировать с использованием системного подхода к моделированию тепловых, гидравлических и других процессов. Это вызвано многоэлементностью и разветвленностью комплексов, сложностью и

Рисунок 7 – Принципиальная схема системы утилизации «холода» при газации СО2: ЭГ – контур этиленгликоля; СО2 – контур диоксида

углерода; ТОА СО2/ЭГ – теплообменный аппарат диоксид углерода/этиленгликоль; ВО – воздухоохладитель; Н - насос.

многообразием процессов которые в них реализуются. В Центре Технической Физики (ЦТФ ХАИ) разработана методика математического моделирования рабочих процессов в сложных энерготехнологических комплексах, реализующий системный подход. Реальные элементы технической системы замещаются идеализированными элементами, отображающими одно или несколько свойств реального элемента. В результате каждый идеализированный элемент описывается одним или несколькими уравнениями сохранения массы, энергии и импульса, или уравнением теплопередачи. Используются следующие идеализированные элементы: контрольный объем – характеризует свойство элемента накапливать массу и энергию, описывается уравнениями сохранения массы и энергии; ветвь – характеризует изменение импульса теплоносителя, описывается уравнением сохранения импульса; тепловой узел – характеризует свойство конструкционных элементов системы накапливать энергию, описывается уравнением энергии; тепловой проводник – характеризует теплообмен между элементами конструкции и теплоносителем и описывается уравнением теплопередачи.

В соответствие реальной технической системе ставится так называемая нодализационная схема, представляющая взаимосвязанную совокупность идеализированных элементов. Нодализационной схеме соответствует система

уравнений сохранения, теплопередачи, которая дополняется замыкающими соотношениями для расчета коэффициентов теплопередачи, потерь давления, теплофизических свойств. Для решения системы уравнений используются стандартные методы или численного интегрирования, если задача нестационарная, или решения системы нелинейных алгебраических уравнений, если задача стационарная. Разработанный подход к математическому моделированию используется на различных этапах жизненного цикла энерготехнологических комплексов при решении следующих задач:

обоснование работоспособности, надежности и экономичности инженерных решений на этапе проектирования;

проектирование систем автоматического управления и регулирования;

прогнозирование поведения системы в нештатных ситуациях и

аварийных режимах.

Подход успешно использовался в ЦТФ ХАИ при проектировании разветвленных многоэлементных холодильных систем, систем терморегулирования космических аппаратов, анализе систем безопасности ядерных энергоустановок.

ХОЛОДИЛЬНЫЕ КОМПРЕССОРЫ, РАБОТАЮЩИЕ НА НАТУРАЛЬНЫХ ХЛАДАГЕНТАХ, ДЛЯ ТОРГОВЛИ И ПИЩЕВОЙ ПРОМЫШЛЕННОСТИ

статье рассмотрены конструкции компрессоров, работающих на СО2,

методы повышения их эффективности.

Ключевые слова: углекислый газ, компрессор, надкритическая область, хладагент, индикаторная диаграмма, коэффициент полезного действия.

Компрессоры, предназначенные для использования в холодильных уста-новках на СО2, значительно отличаются от стандартных.

При рассмотрении термодинамических свойств CO2 становится ясно, что высокие температуры окружающей среды влекут за собой высокое давление конца сжатия и высокие температуры на выходе из газоохладителя, что сказы-вается негативно на конструкции и вносит свои коррективы компрессора. Вы-сокое давление конца сжатия на линии всасывания предполагает высокую прочность конструкции для обеспечения безопасности её эксплуатации.

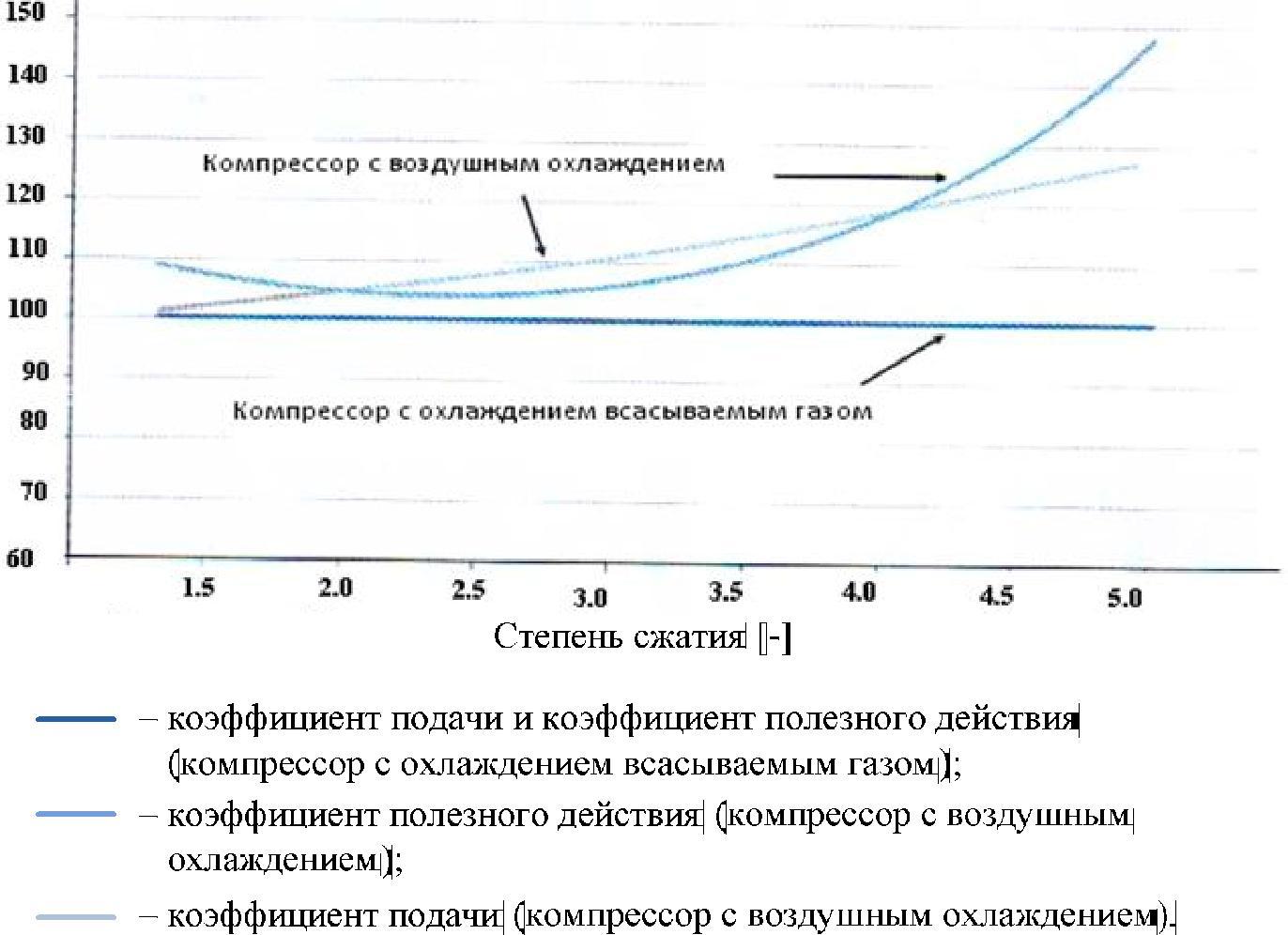

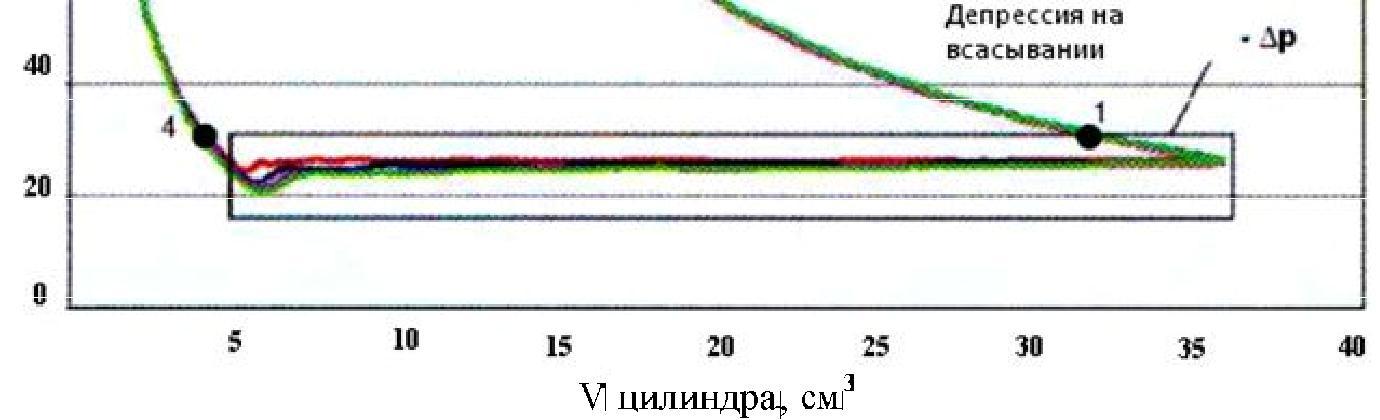

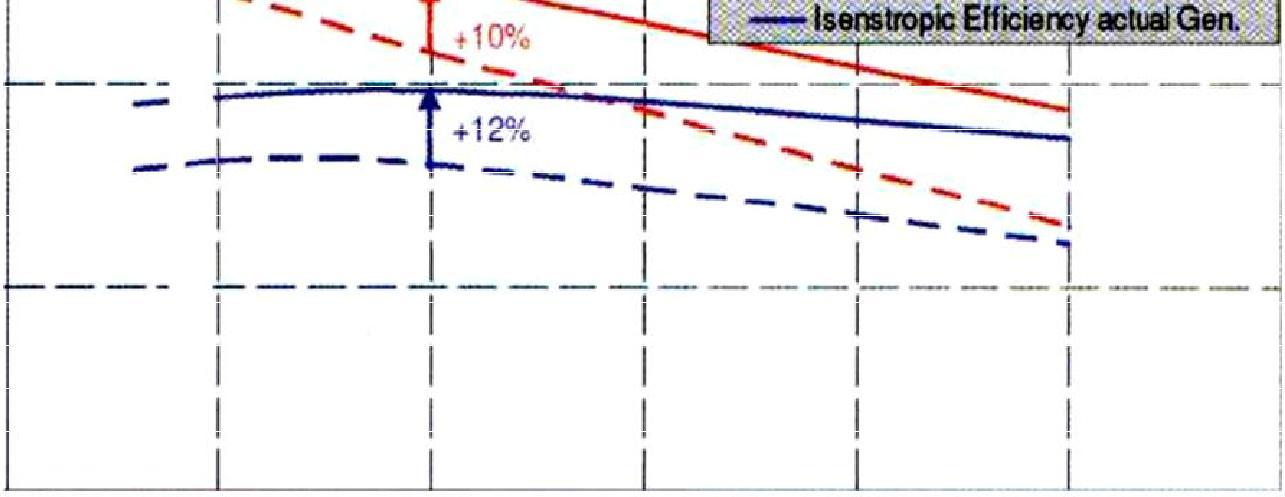

Использование полугерметичного компрессора с воздушным охлаждени-ем приводит к значительному росту коэффициента подачи компрессора и ко-эффициента полезного действия по сравнению с компрессорами с охлаждением всасываемым газом (рисунок 1). Например, возможность отдельного или ком-бинированного применения полугерметичного компрессора с воздушным ох-лаждением в ступени низкого давления имеет преимущество высокого КПД компрессора и низкой температуры на выходе из компрессора. Использование полугерметичного компрессора с охлаждением всасываемым газом в ступени высокого давления дает возможность оптимально использовать тепловую энер-гию ступени для регенерации тепла. Компрессоры и их компоненты, предназна-ченные для надкритической области и имеющие допустимое рабочее давление 60 бар, также и в докритической области гарантируют высокую рабочую на-дежность, т.к. установка после остановки должна разгружаться не непосредст-венно через нагнетательные клапаны.

Кроме этого, компрессоры с воздушным охлаждением могут применяться в одноступенчатых установках глубокого охлаждения до температуры кипения -40°С. В случае использования полугерметичных компрессоров с охлаждением всасываемым газом при таких низких температурах кипения наблюдается силь-ный нагрев всасываемого газа от двигателя. В результате этого температура компрессора быстро достигает предельных величин. При применении компрес-сора с воздушным охлаждением двигатель охлаждается воздухом, компрессор работает в этом случае с прямым всасыванием газа. В этом случае всасываемый газ не нагревается дополнительно от двигателя, а напрямую, без подачи его на охлаждение двигателя, всасывается в компрессор.

|

Коэффициент

полезного действия, % |

Рисунок 1 − Сравнение компрессора с воздушным охлаждением и полугерметичного компрессора с охлаждением всасываемым газом, работающих на СО2

Минимизация нагревания всасываемого газа положительно влияет на ко-эффициент подачи и коэффициент полезного действия компрессора особенно в случае использования хладагента СО2. Малый перегрев газа в этом случае при-водит к высокой плотности хладагента и, как результат, повышает массовый расход на входе в компрессор. Это выражается в повышении холодопроизводи-тельности. Кроме этого, более крутые изоэнтропы в области небольших пере-гревов газа являются причиной более низких потребляемых мощностей ком-прессора и более низких температур конца сжатия. В результате для простой системы с компрессором с воздушным охлаждением и следующими условиями эксплуатации: температура кипения -10°С, давление нагнетания 90 бар и тем-пература на выходе из охладителя газа 35°С, получаем повышение холодильно-го коэффициента приблизительно на 11% по сравнению с полугерметичным компрессором с охлаждением всасываемым газом.

Характеристическими параметрами для оценки эффективности компрес-соров являются объемный и изоэнтропный коэффициенты полезного действия. Объемный КПД определяется как отношение эффективного и геометрического объемных расходов. Основные влияющие на объемный КПД факторы – это до-

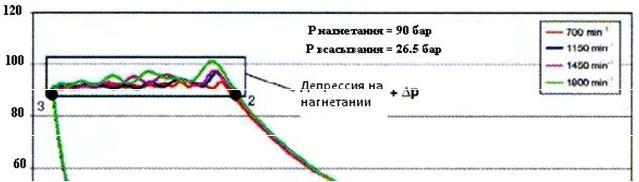

полнительный перегрев газа на всасывании между запорным вентилем на ли-нии всасывания и входом в цилиндр, этот перегрев происходит вследствие по-терь тепла в двигателе, теплообмена с поверхностями цилиндра и теплообмена между сторонами всасывания и нагнетания, а также функциональных непола-док клапанов. Дросселирование, трение и потери в двигателе оказывают очень большое влияние на изоэнтропную эффективность компрессоров. Изоэнтроп-ный КПД компрессора можно легко рассчитать, если мы изоэнтропную потреб-ляемую мощность умножим на объемный КПД и разделим на мощность, изме-ренную на клеммах. Полученное значение будет содержать все потери. Выше-перечисленные значения могут быть также описаны посредством общего «внешнего» КПД компрессора. Индицированные КПД определяют внутренние потери. Индицированный объемный КПД определяется как отношение между индицированным объемным расходом и объемной производительностью. Он описывает, таким образом, потери полезного всасываемого объемного расхода вследствие обратного расширения и дроссельных потерь. Индицированный КПД определяется как отношение изоэнтропной потребляемой мощности и индици-рованной потребляемой мощности. Потери энергии в процессе сжатия могут быть определены как потери вследствие неплотностей, дроссельных потерь и потерь вследствие теплопередачи в цилиндре. Индицированные КПД не будут рассмотрены в этой статье. Однако на основании PV-диаграммы (рисунок 2) можно описать динамические процессы в цилиндре.

|

Р, бар |

Рисунок 2 − Индикаторная диаграмма при регулировании частоты оборотов между 700 и 1900 об/мин – компрессор 4HTC-20K

При объяснении преимуществ и недостатков конструкции с коротким хо-дом поршня необходимо также учесть и эффективность. На первый взгляд не-

достатки кажутся более значимыми с точки зрения эффективности. Короткий ход поршня, а следовательно, и большой диаметр цилиндра приводит к повы-шению мертвого объема в цилиндре. Кроме этого, увеличивается линия уплот-нения поршневых колец, что приводит к увеличению потерь вдоль поршня. Бы-ло предложено применять более длинные поршни, чтобы уменьшить потери вдоль поршня. Это может дать положительный эффект для компрессоров с очень маленьким объемом цилиндра, однако не для компрессоров большой мощности.

Альтернативное решение было разработано как концепция моделей ком-прессоров 4МТС до 4FTC. Целью разработки была компенсация негативного влияния короткого хода поршня на объемный КПД. Поршни имеют по три поршневых кольца. Это решение гарантирует уменьшение протечек вдоль поршня.

Кроме этого, данный вариант с тремя поршневыми кольцами приводит к меньшему падению давления в каждой ступени и, следовательно, к уменьше-нию нагрузки на каждое поршневое кольцо, в результате чего повышается срок службы.

Разумеется, поршневые кольца оптимизируются и с точки зрения сниже-ния трения, чтобы минимизировать потери, входящие в изоэнтропный КПД. До минимума сокращается мертвый объем модели компрессора с учетом высокой безопасности эксплуатации. Преимущества большего диаметра цилиндра с точ-ки зрения сечений потока клапанной доски очевидны. Имеющийся объем ис-пользуется для того, чтобы оптимизировать сечения потока и расположение клапанов. Чтобы минимизировать дроссельные потери не только для номи-нальной частоты оборотов, но и для частоты оборотов свыше 70 Гц, необходи-мо соответствующим образом спроектировать сечения потока. При высоких массовых расходах скорость потока возрастает и повышает падение давления, которое находится от нее в квадратичной зависимости. Дроссельные потери приводят к более низкому индикаторному коэффициенту полезного действия компрессора. Имеющаяся в распоряжении относительно большая поверхность используется для оптимального дизайна клапанов, чья эффективность напря-мую связана с надежностью работы компрессора. Это позволяет предотвратить замедленное закрытие всасывающих и нагнетательных клапанов и минимизи-ровать протечки в клапанах. Сбои в работе могут уменьшить индикаторный объемный КПД компрессора, однако вышеописанная концепция позволяет это-го избежать.

Охлаждение двигателя в моделях компрессора 4МТС, 4КТС, 4JTC, 4НТС и 4FTC осуществляется посредством всасываемого газа. При охлаждении вса-сываемым газом необходимо найти золотую середину между необходимым и излишне сильным охлаждением двигателя. Байпас на всасывании газа или не-достаточное охлаждение двигателя всасываемым газом делают необходимым отвод тепла посредством внешнего охлаждения масла или посредством охлаж-дения окружающим воздухом. Чересчур сильное охлаждение двигателя приво-дит вследствие особенно хороших охлаждающих свойств СО2, к очень низким температурам масла в масляной ванне и излишне сильному перегреву газа на

всасывании и, как результат, к потерям с точки зрения объемного КПД. В вы-шеупомянутых моделях были приняты соответствующие меры по внутреннему конструктивному исполнению пространства двигателя, в результате чего поток всасываемого газа был разделен. Внутренние каналы предназначены для того, чтобы определенное количество всасываемого газа омывало двигатель по пути в полость всасывания компрессора. Достаточное охлаждение двигателя обеспе-чивается количеством всасываемого газа, который протекает вдоль статора. Бла-годаря этому может быть достигнут высокий объемный КПД, и отпадает необ-ходимость в организации внешнего охлаждения двигателя и масла при приме-нении в рабочих условиях, отличных от номинальных. Чтобы минимизировать теплообмен в области головок цилиндров от стороны давления к стороне вса-сывания, используется новый дизайн данного конструктивного узла. Полости нагнетания и всасывания разделены между собой. Соответствующее снижение теплообмена положительно влияет на объемный и изоэнтропный КПД.

Объемный и изоэнтропный КПД компрессора модели 4НТС-20К пред-ставлены на рисунок 3, где производится сравнение компрессоров первых по-колений с современным уровнем техники. Коэффициенты полезного действия были определены при следующих условиях: рабочая частота 50 Гц, постоянное давление всасывания 28,0 бар, величина перегрева газа на всасывании 10 К; давление соответствует температуре кипения -8°С. На рисунке представлены коэффициенты полезного действия для давлений сжатия от 50 бар до 112 бар. Давление в 50 бар соответствует температуре конденсации 14°С, а 112 бар со-ответствует оптимальному давлению сжатия при температуре на выходе из ох-ладителя газа приблизительно 45°С. При проектировании компрессора объем-ный КПД был существенно улучшен. При величине степени сжатия 2,5, соот-ветствующей давлению сжатия 70 бар, удалось достичь повышения объемного КПД на 10%. С самого начала головки цилиндров были снабжены раздельными полостями нагнетания и всасывания. При повышенном давлении нагнетания, типичном для высоких температур на выходе из охладителя газа, а также для высоких потребляемых мощностей двигателя, температуры нагнетаемого газа также сильно растут. Таким образом, всасываемый газ на участке между запор-ным вентилем на всасывании и полостью всасывания подвергается сильному влиянию тепловых потерь двигателя и теплообмена с нагретыми стенками ци-линдров и стороной нагнетания. Значения объемного КПД показывают, что те-пловую нагрузку на всасываемый газ в процессе проектирования компрессора удалось сократить. Также в процессе разработки были оптимизированы рабо-чие вентили. Как показывается на рисунке 3, был значительно улучшен не только объемный, но и изоэнтропный КПД. При степени сжатия 2,5 удалось его увеличить на 12%. Дроссельные потери и потери на трение были уменьшены. Пример: при условии наличия максимальной температуры на выходе из охла-дителя газа 35°С и при давлении сжатия 90 бар степень сжатия в номинальной расчетной точке данной теоретически возможной холодильной установки со-ставляет 3,2. При температуре конденсации 14°С степень сжатия компрессора равна значению 1,8. Таким образом, общий изоэнтропный КПД рассматрива-емого компрессора в этом примере холодильной установки, работающей в ука-

занной области рабочих параметров, значительно выше значения 0,65. Это оз-начает эффективную работу компрессора в любое время года и делает возмож-ным получить высокие значения SEER (Европейского сезонного показателя энергоэффективности) системы. Тот факт, что изоэнтропный коэффициент эф-фективности имеет такую пологую характеристику, является типичным для поршневого компрессора. Мертвый объем содержит определенное количество хладагента. Во время обратного движения поршня происходит обратное рас-ширение, которое давит поршень вниз. Действующая сила передается через эксцентриковый вал и уменьшает требуемый крутящий момент для поршня, ко-торый двигается вниз. Закритические области применения СО2 требуют созда-ния компрессоров, эффективно работающих при всех рабочих условиях, чтобы достичь значений холодильных коэффициентов установок, работающих в зонах с умеренным климатом на частично галогенированных фторосодержащих угле-водородах (H-FKW-хладагенты) или превысить эти значения.

0,9

|

Коэффициент полезногодействия,% |

|

|

|

|

|

|

|

|

0,3 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

4,5 |

|

|

1,5 |

|

Степень

сжатия

– объёмный коэффициент полезного действия компрессора первого поколения;

– объёмный коэффициент полезного действия компрессора современного поколения;

– изоэнтропный коэффициент полезного действия компрессора первого поколения;

– изоэнтропный коэффициент полезного действия компрессора современного поколения;

![]()

![]()

Рисунок 3 − Объёмный и изоэнтропный КПД – компрессор 4HTC-20K

В рамках процесса проектирования и оптимизации проводились подроб-ные исследования индикаторной работы компрессора. На рисунке 2 приведен

пример PV-диаграммы с данными измерений компрессора модели 4НТС-20К. Функционирование рабочих клапанов было исследовано при работе с преобра-зованием частоты при постоянных рабочих условиях на всасывании и нагнета-нии. Все измерения соответствуют давлению всасывания 26,5 бар и давлению нагнетания 90 бар, величине перегрева всасываемого газа 10 К и частотам обо-ротов компрессора между 700 и 1900 об/мин. Сразу после прохождения порш-нем нижней мертвой точки он начинает двигаться вверх (1). Из диаграммы видно, что линии сжатия (1) до (2) при различных частотах оборотов компрес-сора являются почти идентичными и демонстрируют этим хорошие запорные свойства всасывающих клапанов при переменном массовом расходе. Такт вы-пуска наблюдается между (2) и (3). Различные характеристические кривые по-казывают определенное отклонение избыточного давления.

Разумеется, необходим определенный дифференциал давления между давлением сжатия и давлением нагнетания, чтобы выдавить сжатый газ из ци-линдра в полость нагнетания головки цилиндра. Измеренный дифференциал давления при частотах вращения от 700 до 1900 об/мин лежит в пределах от 3 до 11 бар. Когда поршень находится в верхней мертвой точке, нагнетательный клапан закрывается и при движении поршня вниз начинается процесс обратно-го расширения между (3) и (4). Оставшийся в мертвом объеме цилиндра газ расширяется до давления на всасывании (4). Почти идентичные характеристи-ческие кривые показывают хорошую запорную способность нагнетательных клапанов.

Дифференциалы давления между давлением открытия всасывающих кла-панов и давлением всасывания можно увидеть между (4) и (1). Данные диффе-ренциалы для представленной области частот оборотов между 700 и 1900 об/мин. лежат в пределах от 2 до 6 бар. Из индикаторной диаграммы видно, что рабочие клапаны оптимально спроектированы для применения с регулировкой частоты. Сбои как, например, закрытие клапана с задержкой не наблюдаются. В насто-ящее время в ряде стран проводятся работы по созданию компрессоров, пред-назначенных для комплектации холодильных машин, работающих на СO2. За-вершение этих работ и широкое внедрение С02 в холодильную технику в ка-честве хладагента уменьшит отрицательное воздействие этой техники на эколо-гическую обстановку в мире.

Расширение работ по данной проблеме в Украине позволит нашей стране внести более значительный вклад в усилия мирового сообщества по решению глобальных экологических проблем. Поэтому следует развивать в Украине пер-спективу внедрения холодильных технологий, работающих на СО2.