- •МИнистерство образования и науки украины

- •Тема 1. Введение

- •Тема 2. Проектирование основного оборудования

- •Тема 3. Проектирование вспомогательного

- •Тема 1. Введение Лекция № 1

- •1.1 Общие требования к оборудованию прокатных цехов

- •1.2 Нормативная документация, регламентирующая

- •1.3 Стадии проектирования и изготовления нового

- •Тема 2 Проектирование основного оборудования Лекция № 2

- •2.1 Исходные данные для проектирования прокатных

- •2.2 Проектирование валкового комплекта

- •2.3 Проектирование подушек

- •Лекция №3

- •1. Расчет подшипников качения на долговечность

- •Лекция №4

- •4.1 Расчет валков на статическую прочность

- •4.2 Расчет валков на выносливость

- •4.3 Расчет валков на деформацию

- •Лекция №5

- •5.1 Расчет деформации валковой системы кварто

- •5.2 Проектирование профилировок листовых станов

- •Лекция № 6

- •6.1 Проектирование станин

- •6.2 Определение основных размеров станины

- •6.3 Определение моментов инерции и моментов

- •6.4 Расчет изгибающих моментов и напряжений

- •Лекция № 7

- •7.1 Проектирование электромеханических нажимных

- •7.2 Определение параметров винтов и гаек

- •Лекция №8

- •8.1 Проектирование привода нажимных механизмов

- •8.2 Определение параметров уравновешивающего устройства

- •Лекция № 9

- •9.1 Расчет модуля жесткости рабочей клети

- •9.2 Определение деформации станин

- •9.3 Установка рабочей клети на фундамент

- •Лекция № 10

- •10.1 Проектирование привода прокатной клети

- •10.2 Расчет шарнира Гука на прочность

- •Лекция № 11

- •11.1 Проектирование шестеренных клетей

- •11.2 Расчет зубчатого зацепления шестеренной клети

- •11.3 Расчет шестеренных валков на прочность

- •Лекция № 12

- •12.1 Проектирование рольгангов

- •12.2 Расчет роликов рольгангов на прочность

- •12.3 Конструкции рольгангов

- •12.4 Расчет мощности двигателей рольгангов

- •Лекция № 13

- •13.1 Определение параметров роликоправильных машин

- •13.2 Элементы теории правки полос

- •13.3 Определение усилий и моментов при правке в рпм

- •Лекция № 14

- •14.1 Ножницы прокатных цехов

- •14.2 Определение усилия резания параллельными ножами

- •14.3 Определение усилия резания гильотинными ножницами

- •14.4 Определение усилия резания дисковыми ножницами

- •Лекция № 15

- •15.1 Конструкции моталок

- •15.2 Расчет барабана моталки

- •15.3 Расчет мощности привода моталки

- •Лекция № 16

- •16.1 Динамические расчеты оборудования прокатных цехов

- •16.2 Составление физической модели машины

- •16.3 Динамические нагрузки в машинах

- •16.4 Динамические нагрузки от ударов в зазорах

- •16.5 Уменьшение динамических нагрузок

9.2 Определение деформации станин

Вертикальная деформация станины закрытого типа состоит из трех составных частей:

![]() ,

,

где f1 - вертикальная деформация поперечин под действием изгибающих моментов;

f2 - вертикальная деформация поперечин под действием перерезывающих сил;

f3 -деформация растяжения стоек.

Если моменты инерции верхней и нижней поперечин разные, то:

![]()

![]()

![]() ,

,

где К – коэффициент формы сечения. Для прямоугольных сечений

К = 1,2.

Fпв – площадь поперечного сечения верхней поперечины.

![]() ,

,

Fпн – площадь поперечного сечения нижнй поперечины.

Деформация растяжения стоек:

![]() .

.

Остальные обозначения – см. лекцию №6 (расчет станин на прочность).

Зная δст, можно найти модуль жесткости клети. Считается, что для клетей листовых станов оптимальная величина Мкл = 6÷7 МН/мм. Для клетей сортовых станов он может быть меньше в связи со значительно меньшими усилиями, возникающими при прокатке сорта.

9.3 Установка рабочей клети на фундамент

Рабочая клеть устанавливается на фундамент устанавливается посредством плитовин. Благодаря этому масса клети распределяется по большей площади и давление на бетон фундамента уменьшается.

Площадь соприкосновения плитовин 1 с фундаментом 2 определяют, исходя из допустимого удельного давления на бетон, равного 1,5÷2 МПа (рис.9.2).

К плитовинам 1 станины крепятся фундаментными болтами 3, диаметр которых находят из расчета рабочей клети на опрокидывание.

Рис.9.2 – Установка рабочей клети на фундаменте

Момент, вызывающий опрокидывание клети, возникает по двум причинам:

1. От действия горизонтальных сил (натяжения или подпора при непрерывной прокатке). Он равен:

Мг = Rc,

где R – опрокидывающее усилие,

с – расстояние от уровня прокатки до плитовин.

Обычно принимается, что;

![]() ,

,

где Мдв – момент, развиваемый двигателем клети;

Dв – диаметр рабочего валка.

2. При поломке одного из шпинделей опрокидывающий момент у всех типов станов равен Мдв.

Поэтому максимальный опрокидывающий момент:

Моп = Мдв +2Мдвс/Dв.

При опрокидывании усилия, действующие на лапы станин, будут направлены в разные стороны. От одной опоры они будут отрывать станины с усилием:

![]() ,

,

а к другой прижимать с усилием:

![]() ,

,

где b – расстояние между опорамис (рис.6.2);

G - вес клети.

Диаметр фундаментных болтов:

![]() ,

,

где [σ] находится исходя из 5-ти кратного запаса прочности.

Лекция № 10

10.1 Проектирование привода прокатной клети

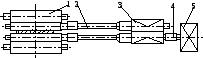

Начинается с выбора типа привода. В зависимости от технологических требований привод может быть групповым (рис.10.1) или индивидуальным (рис.10.2).

Рисунок 10.1 – Клеть с групповым приводом

Рисунок 10.2 – Клеть с индивидуальным приводом

Групповой привод благодаря механической синхронизации валков 1 через шпиндели 2 шестеренной клетью 3 обеспечивает равеноство скоростей верхнего и нижнего валков, что иногда необходимо при прокатке в чистовых клетях. Поскольку привод осуществляется одним двигателем 5, то стоимость электрооборудования в этом случае ниже. Но возрастает стоимость механического оборудования из-за шестереной клети. Кроме того, большой момент инерции

шестеренных валков ухудшает динамические качества привода. Это не существенно для непрерывных станов. Но для клетей, работающих в реверсивном режиме, уменьшение общего момента инерции деталей, передающих вращательное движение, необходимо. Поэтому предпочтительнее индивидуальный привод, который, к тому же, позволяет вести прокатку с рассогласованием скоростей валков для управления изгибом полосы или уменьшения силы прокатки. Синхронизация валков, в случае необходимости, осуществляется САУ двигателями.

В любом случае следующим шагом является выбор типа шпинделей. Тип шпинделя предопределяется типом используемых шарниров. По этому признаку шпиндели подразделяются на:

1. Универсальные с шарнирами Гука;

2. С шарнирами типа Кардано;

3. Шариковые и роликовые шпиндели;

4. Шпиндели типа удлиненных зубчатых муфт;

5. Трефовые шпиндели.

Трефовые шпиндели являются устаревшей конструкцией, и их применять не следует. Шпиндели типа удлиненых зубчатых муфт допускают угол перекоса не более 1030'. Они хорошо работают при высоких скоростях и поэтому применяются в чистовых клетях проволочных и тонколистовых станов. Шпиндели на подшипниках качения (с шарнирами типа Кардано) имеют относительно малую несущую способность и с появлением шариковых и роликовых шарниров утратили свое значение.

В настоящее время самым распространенным типом является шпиндели с шарнирами Гука (рис.10.3).

Рисунок 10.3 – Схема шарнира Гука

Этот шарнир имеет высокую несущую способность, допускает углы перекоса до 80 и, несотря на свои принципиальные недостатки, широко используется, причем не только в прокатных клетях, но и в приводе правильных машин, ножниц и других механизмов. Поэтому этот шарнир и называется универсальным.

Его главный недостаток – износ вкладышей из-за трения сколь-жения, который приводит к появлению зазоров. При выборе зазоров возникают упругие колебания в линии привода, негативно сказывающиеся на САУ двигателями.

Этого недостатка лишена сравнительно недавно появившаяся конструкция шпинделя с роликовым шарниром (рис.10.4). Роликовые шпиндели допускающие такие же углы перекоса и имеющие примерно такую же несущую способность, как и ширниры Гука, но износ их намного меньше, т.к. трение скольжения у них заменено трением качения.

Рисунок 10.4 – Роликовый шарнир шпинделя

Однако роликовые шпиндели пока не получили широкого распространения, т.к находятся еще в стадии опробывания.