- •Введение

- •1. Общие сведения

- •1.1. Направления развития технологии

- •1.2. Проектирование

- •1.3. Входная информация

- •1.4. Типы печатных плат

- •1.5. Типовые параметры двухсторонних плат:

- •2. Различные технологии изготовления печатных плат

- •3. Технологический маршрут.

- •4. Некоторые технологические операции

- •4.1. Механическая обработка в процессах изготовления печатных плат

- •4.1.1. Получение заготовок

- •4.1.2. Получение фиксирующих и технологических отверстий в заготовках.

- •4.1.3. Штамповочные операции и обработка по контуру

- •4.1.4. Методы контроля механической обработки.

- •4.2. Активирование поверхности

- •4.3. Растворы химического меднения

- •4.4. Меднение

- •4.5. Защитное покрытие сплавом олово—свинец (пос-60)

- •4.6. Травление меди с пробельных участков печатных плат

- •4.6.1. Общие сведения

- •4.6.2. Травильный раствор на основе хлорного железа

- •4.6.3.Травильный раствор на основе персульфата аммония

- •4.6.4. Травильный раствор на основе хлорной меди

- •4.6.5. Травильный раствор на основе хромового ангидрида и серной кислоты

- •4.6.6. Травильный раствор на основе перекиси водорода

- •4.7. Консервация

- •Заключение

- •Список литературы:

- •1. Общие сведения 4

2. Различные технологии изготовления печатных плат

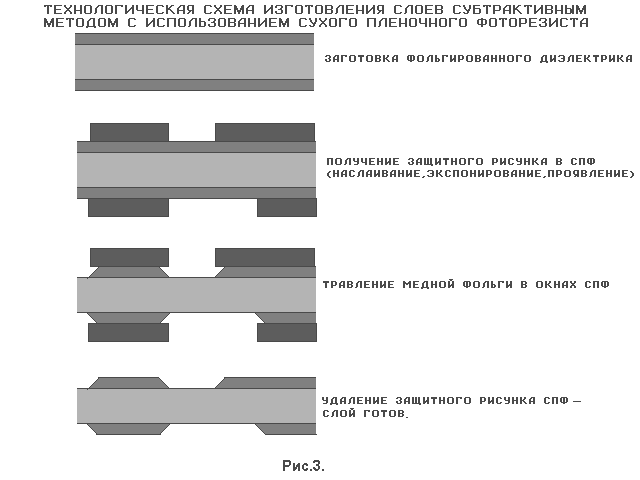

На основе субтрактивных методов (рисунок печатных плат получается травлением медной фольги по защитному изображению в фоторезисте или по металлорезисту, осажденному на поверхность гальванически сформированных проводников в рельефе фоторезиста на фольгированных диэлектриках).

а )

получение проводящего рисунка травлением

медной фольги на поверхности диэлектрика

по защитному изображению в фоторезисте

при изготовлении односторонних и

двухсторонних слоев многослойных плат

(МПП).

)

получение проводящего рисунка травлением

медной фольги на поверхности диэлектрика

по защитному изображению в фоторезисте

при изготовлении односторонних и

двухсторонних слоев многослойных плат

(МПП).

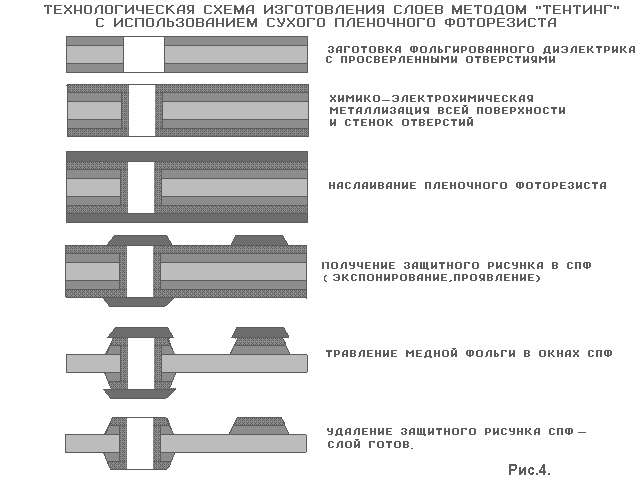

б)

получение проводящего рисунка

двухсторонних слоев с межслойными

переходами, путем травления медной

фольги с гальванически осажденным

сплошным слоем меди по защитному

изображению рисунка схемы и с защитными

завесками над металлизированными

отверстиями в пленочном фоторезисте

(тентинг).

б)

получение проводящего рисунка

двухсторонних слоев с межслойными

переходами, путем травления медной

фольги с гальванически осажденным

сплошным слоем меди по защитному

изображению рисунка схемы и с защитными

завесками над металлизированными

отверстиями в пленочном фоторезисте

(тентинг).

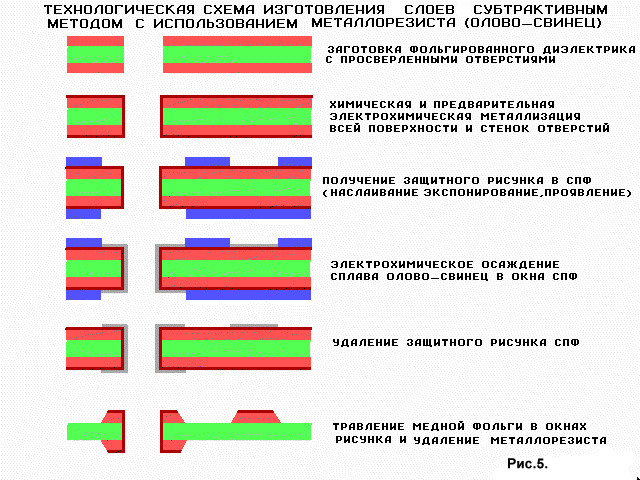

в) вариант применяется при получении слоев печатных плат путем вытравливания проводящего рисунка по металлорезисту, осажденному на поверхность медных проводников, сформированных в рельефе пленочного фоторезиста, и на стенки металлизированных отверстий.

3. Технологический маршрут.

Примерный технологический маршрут изготовления двухсторонней печатной платы приведен ниже, а также после него рассмотрены наиболее интересные операции.

1. Входной контроль материалов.

Осуществляется проверка всех входящих материалов, выборочный лабораторный контроль, при необходимости полный контроль всей партии материала.

2. Резка на заготовки по заданному маршруту.

Стандартной заготовкой является заготовка 500х550 мм, но при малых партиях для уменьшения технологических отходов используются меньшие заготовки. Обрезка (вырубка) осуществляется на гильотине или с помощью вырубного штампа, алмазным диском...

3. Сверление.

На платах сложного рисунка (сверло менее 0,6 мм) для повышения качества сверления между заготовками ПП прокладывается алюминиевая фольга (или гетинакс). Для выхода сверла используется гетинакс толщиной 2...3 мм. Для о0перативного изменения ленты сверловки на современных станках есть возможность ручной корректировки программ сверления непосредственно с пульта станка.

4. 1-я металлизация отверстий.

Химико-гальванический процесс (процесс Шипле) с последующим наращиванием гальваническим способом до 4 мкм. Обеспечивает начальную металлизацию во всех отверстиях (если металлизация в каком-то отверстии не нужна, то это отверстие закрывается специальной пробкой).

5. Подготовка поверхности перед нанесением фоторезиста (ф/р).

Для стеклотекстолита с толщиной медной фольги более 18 мкм используется механическая или гидроабразивная (пескоструйная) зачистка поверхности, менее 18 мкм (такой материал обычно используется для изготовления ПП с дорожками менее 15 мкм) - микроподтравливание.

6. Ламинирование.

Ламинированием называется процесс нанесения на печатные платы пленочного фоторезиста.

7. Экспонирование.

Заготовка с нанесенным защитным фоторезистом засвечивается через фотошаблон с переносом рисунка на фоторезист.

8. Проявление.

Этап заканчивается визуальным кантролем правильности рисунка ПП и ретушью по фоторезисту.

9. 2-я металлизация.

Гальваническое наращивание пластической меди в переходных отверстиях и на проводниках до 25...30 мкм.

10. Снятие фоторезиста.

Химический процесс в щелочной среде. По окончании - визуальный контроль.

11. Покрытие защитным резистом.

12. Травление.

Травление медной поверхности, не покрытой защитным слоем гальванической меди.

13. Снятие технологического слоя защитного фоторезиста

14. Зачистка поверхности перед нанесением маски

15. Нанесение жидкой маски.

Может наноситься как фоточувствительная, так и 2-х компонентная маска (метод трафаретной печати).

16. Сушка маски.

Инфракрасная сушка с активной вентиляцией для обеспечения равномерности покрытия.

17. Экспонирование

18. Проявка

19. Отверждение.

Может применяться как ультрафиолетовое отверждение так и термоотверждение (обеспечиваются более жесткие условия).

20. Подготовка поверхности для нанесения припоя.

Защита планарных выводов, ламелий для покрытия никилем, палладием, золотом.

21. Оплавление покрытия олово-свинец (ПОС).

Оплавление происходит как в металлизированных отверстиях, так и по плоскости. Выравнивание припоя осуществляется горячим воздухом. Наносится ПОС-61 толщиной 8...18 мкм.

22. Нанесение маркировки

23. Покрытие ламелей и планарных площадок Au, Ni, Pl, C

24. Резка на единичные печатные платы.

Применяется алмазный диск, скрайбирование, гильотина.

25. Выходной контроль.

В зависимости от типа платы и технического задания контроль может быть визуальным, электрическим. Электрический тестовый контроль предусматривает проверку печатной платы на обрыв или короткое замыкание.

26. Распечатка технологической документации и упаковка