Вимоги до сировини

Граніт – кисла вивержена інтрузивна гірська порода. Мінерали, що входять до складу граніту наведені в Таблиці 1. Граніти мають густину 2600…2700кг/м³, водопоглинання не більше 0,5%, міцність при стиску 200…250 МПа, міцність при розтягу у 50 разів менший міцності при стиску, колір визначається червоно-сірою гамою відтінків.

Таблиця 1 – Мінеральний скла гранітів

|

Назва мінералу |

Кількість, % |

|

Польові шпати (в більшості ортоклаз) |

до 70% |

|

Кварц (кристалічний кремнезем) |

більше 20% |

|

Слюди (мусковіт та біотит) |

біля 5% |

Особливості технологічного процесу отримання заповнювача (технологічна схема + опис технології)

Технологічна схема типового щебеневого заводу з переробки абразивних однорідних вивержених порід (Рисунок 1).

Гірську масу рівномірно подають на I стадію дроблення в щокову дробарку. Потім матеріал крупністю йде в конусні дробарки середнього дроблення II стадії. Продукт II стадії дроблення направляють в корпус дрібного дроблення, і він надходить в проміжні бункери, звідки з віброживильників розподіляється в конусні дробарки дрібного дроблення III стадії. Продукт III стадії дроблення системою конвеєрів транспортують в розподільні бункери, з яких віброживильників він прямує на вісім секцій грохотів I стадії грохочення. На 1 стадії грохочення отримують фракції 40…20 мм. Щебінь крупніше 40 мм повертається на додроблювання в коротко конусні дробарки III стадії дроблення. Щебінь 40…20 мм направляють на склад готової продукції. Щебінь фракції 20…0 мм самопливом надходить на грохоти II стадії грохочення, де розсіюється на щебінь фракції 20…10 мм і фракції 10…5 мм. Потім відбувається промивання та класифікація піску із відсівів подрібнення; зневоднення піску і складування готової продукції.

Вихідна гірська порода і стадія подрібнення (щокова дробарка)

Проміжний бункер

Грохочення

ІІІ стадія подрібнення

Грохочення

ІІІ стадія подрібнення

(конусна дробарка)

(конусна дробарка)

Грохочення фр. 0…20мм,

Промивання

фр. 0…5мм.

Промивання

фр. 0…5мм.

Класифікація та

зневоднення фр.

0…0,16 мм.

0…0,16 мм.

Фр.

0,16…5 мм

Фр.

0,16…5 мм

Зневоднення

Зневоднення

Пісок збагачений

З відсівів 0,16…5 мм.

Рисунок 1 – технологічна схема типового щебеневого заводу з переробки абразивних однорідних вивержених порід.

Для процесів отримання гранітного щебеню використовують щокові та конусні дробарки.

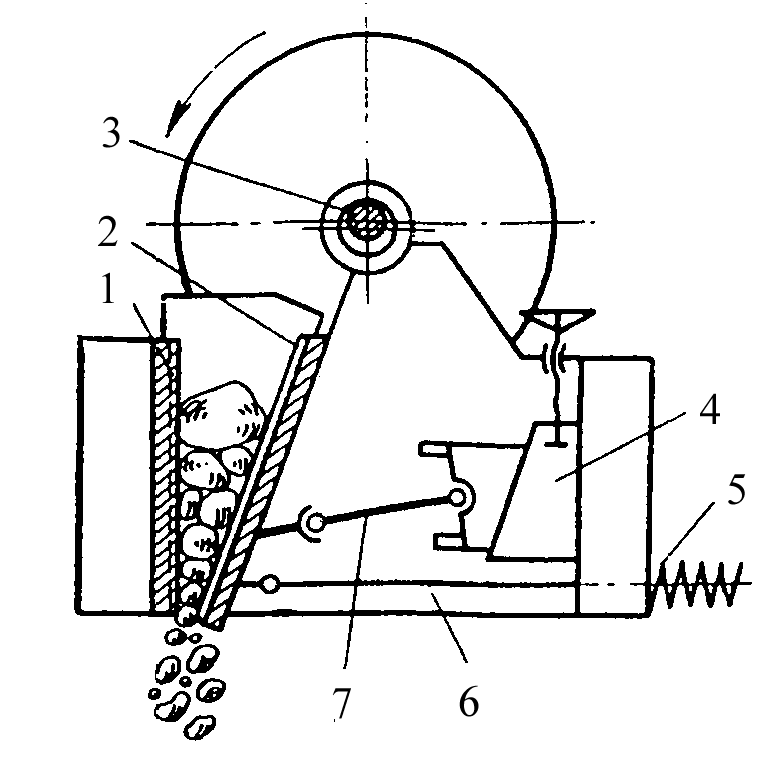

В щокових дробарках (Рисунок 2) матеріал подрібнюється за допомогою роздавлювання у сполученні з розколюванням між нерухомою та рухомою щоками і залежно від характеру руху елемента, що пересувається, дробарки розділяють на дробарки з простим або складним хитанням щоки.

Рисунок 2 - Щокова дробарка:

1 – нерухома щока; 2 – рухома щока; 3 – ексцентриковий вал; 4 – клини; 5 – запобіжний пристрій; 6 – замикальна плита; 7- розпірна плита.

На практиці щокові дробарки використовують для крупного та середнього подрібнення.

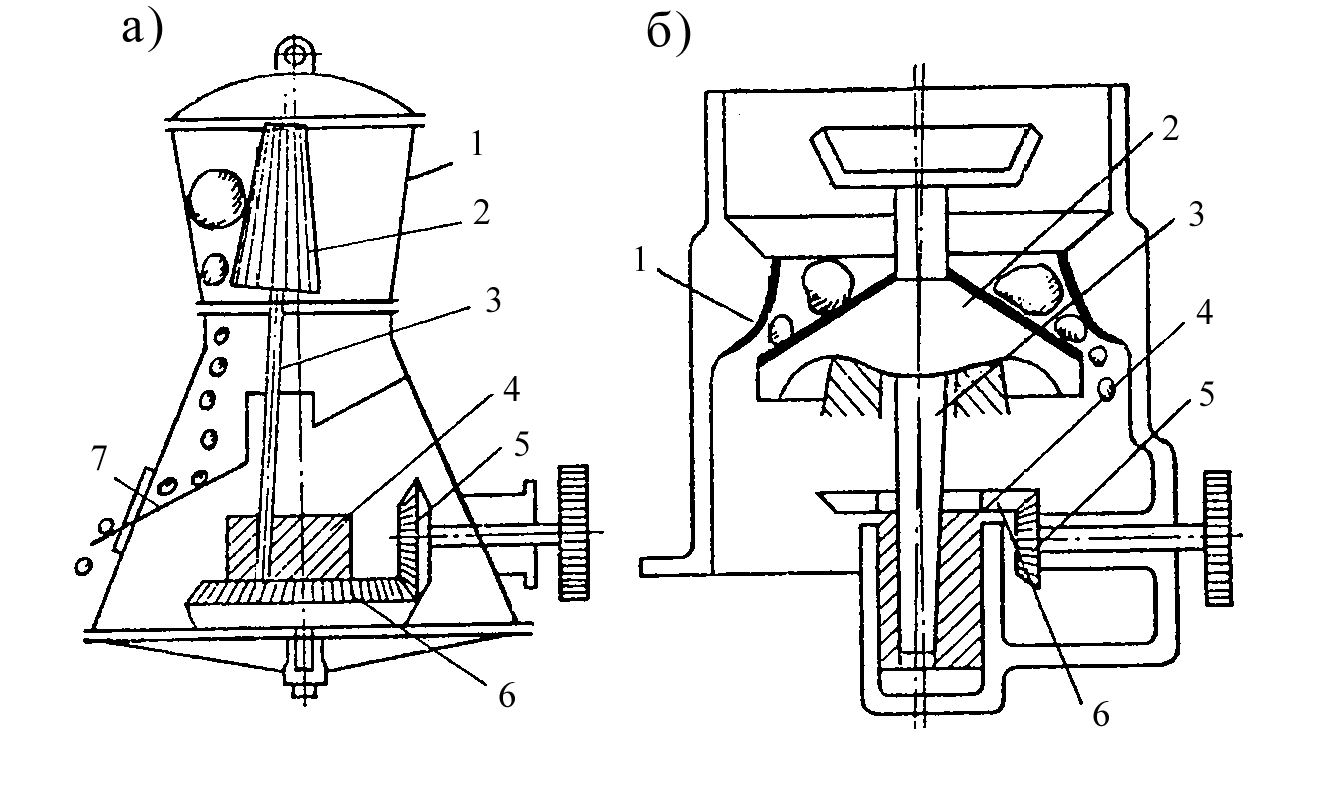

В конусній дробарці (Рисунок 3) матеріал подрібнюється роздавлюванням при зближенні поверхонь внутрішнього рухомого і нерухомого зовнішнього конусів.

Конусні дробарки використовують для крупного, середнього та дрібного подрібнення. Робочий процес в конусних дробарках складається з роздавлювання матеріалу, який міститься у кільцевому просторі між зовнішнім нерухомим та внутрішнім рухомим конусами.

Рисунок 3 - Схеми конусних дробарок з підвішеним (а) і з консольним (б) валом:

1 – нерухомий зовнішній конус; 2 – рухомий конус; 3 – хитний вал; 4 – стакан; 5, 6 – конічні шестерні; 7 – лоток.

Число стадій подрібнення залежить від заданого ступеня подрібнення каміння :

і = а1/ а2,

де а1 – найбільша крупність каменя, що надходить;

а2 – найбільша крупність продукту подрібнення.

Для щокової та конусної дробарок звичайний ступінь подрібнення дорівнює 3…5. Загальний ступінь подрібнення визначається за рівнянням:

і = і1 і2 і3 іn,

де і – ступінь подрібнення на кожній із n-стадій.

Для регулювання крупності, а також і кількості матеріалу, що надходить на подрібнення, застосовують грохочення.

Розрізняють наступні види грохочення: попереднє, контрольне та заключне (товарне). Попереднє грохочення використовують для видалення дрібних класів з матеріалу, що подається на подрібнення. Контрольне грохочення проводиться для видалення окремих класів із продуктів подрібнення, що направляють на доробку – повторне подрібнення в замкнутому циклі. При використанні замкнутого циклу подрібнення, крім збільшення виходу необхідних фракцій, поліпшується форма зерен щебеню. Товарне або заключне грохочення проводять з метою отримання товарних фракцій щебеню для відправки споживачеві.